炼厂天然气调压系统长周期运行分析

2023-08-06*黄聪

*黄 聪

(中国石油广西石化公司规划计划处 广西 535000)

1.某炼厂天然气调压站故障装置停车

某炼厂燃料气管网以天然气为主要原料,高压4.0MPa的压缩天然气经天然气减压撬装第一级减压至1.5MPa,再经过二级减压至0.45MPa,送全厂燃料气管网供各装置加热炉使用。减压撬装设计有10000Nm3/h和40000Nm3/h两路互备用,设计运行流量为0~40000Nm3/h,实际正常工况,运行流量3000~15000Nm3/h之间。

(1)案例一

某日,该炼厂多套装置开工恢复生产期间,全厂燃料气管网出现压力突然降低,储运内操快速提高液化气补充燃料气管网用量、增加启动火炬气回收压缩机,平衡燃料气管网压力。在此期间,催化同时调整了干气自用和去燃料气管网用量,燃料气管网压力瞬间从0.42MPa上升至0.57MPa,燃料气管网压力超过二级切换阀设定压力,减压撬装二级、一级陆续超压起跳切断,天然气调压装置联锁,天然气补充管网被迫中断,全厂燃料气管网瞬间降低,导致多个用气装置加热炉燃料气流量低联锁停工。

(2)案例二

因天然气同比液化气价格差异较大,炼厂为了降低成本,提高经济效益,统筹调整大量液化气汽化后补充燃料气管网,以控制天然气日用量,降低燃料动力成本。天然气小时用量控制0~2500Nm3/h,储运部门为防止天然气减压后吸热,管道出现凝液堵塞压力指挥器,要求班组控制天然气出站温度35℃。5个月的时间,天然气减压撬装多次出现一级调压压力无法稳定调节,二级调压阀前置压力高跳停,全厂燃料气管网大幅波动。

(3)案例三

某日,该炼厂减压撬装45000Nm3/h运行期间,一级调压段切断阀阀板脱落,瞬间封闭了天然气流道,备用路未正常启动,天然气减压撬装瞬间停用,造成全厂燃料气管网压力快速降低,全厂多个装置加热炉低流量联锁停工。

2.天然气调压故障联锁原因分析

(1)未按设计参数操作

①天然气调压设施设计流量0~40000Nm3/h,实际用量长期维持45000Nm3/h流量,超负荷113%运行。天然气撬装长期、大负荷波动流量,高速、高压天然气冲刷阀板和连接杆,阀杆与阀板连接部位逐渐松动,最终阀板掉落封闭了流体通道,导致减压撬装天然气流量中断造成装置停车。

②天然气出站温度控制35℃,按照天然气高、低流量工况,两级减压吸热分别10℃、15℃计算,一级减压换热温度达55~65℃,虽然高温度防止了天然气减压后管线出现凝液,保障了调压指挥器的稳定,但高温工况,也降低了调压阀阀芯密封圈(丁晴橡胶)的使用寿命[1]。停工检修期间,打开阀芯检查,发现调压阀阀芯密封圈磨损严重,出现毛刺、凹凸、起皮等情况。

③撬装运行原理掌握不清,系统思维不足。当全厂燃料气用量增大时,没有从燃料气补压系统的机理出发,一味大流量补充。全厂一盘棋的思维有差距,装置间缺乏沟通和生产系统协调,出现液化气汽化器主动补充天然气管网和装置开工干气并燃料气管网同时操作,管网压力出现1+1产生大于2的后果,导致天然气调压系统二级减压切断阀超压跳停。

(2)设计存在缺陷

①天然气减压撬装,本身就是通过节流、增加流速、降低压力的原理,减压阀处、阀门后高速流动的天然气会产生很大的噪音和振动,切断阀为弹簧机械挂钩式,系统设置有超压跳停切断保护装置,高流速动的天然气冲刷膜片,存在切断阀脱钩、跳停风险。

②减压撬装单独一级的调压阀和切断阀至下一级短管泄压设计为就地方式,某一级出现故障异常切断,现场恢复前,只能将切断阀至手阀段就地泄压,存在气体空间遇火源闪爆的安全风险。

③天然气减压撬装主副路设计为非压力、机械、自动调节设置,主副路切换采用切断阀人工控制,主路运行异常,出现跳停中断,副路无法实现自动、平稳切换,主副路切换无自动备用功能。

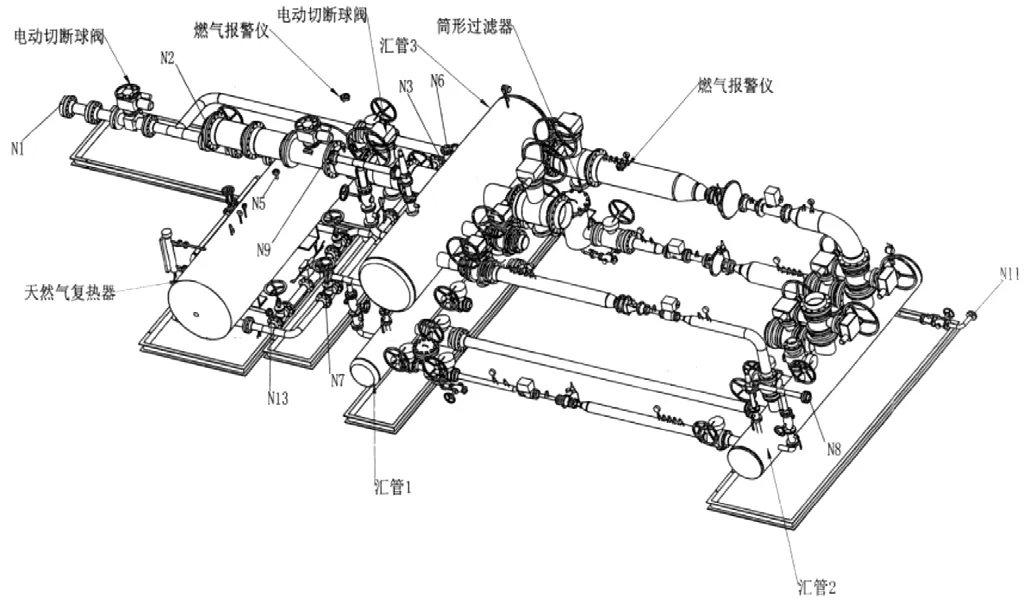

④为减少用地,天然气减压撬装一二级系统采用折叠式、双层设计,高速流动天然气经过一级减压-切断后,在二级汇管汇合后,此过程天然气流动方向改变180°,进入二级减压-切断和三级汇管,改变方向的干气流动方向紊乱,增加了管路流动的噪音,也不利于二级减压撬装段的平稳运行[3]。

图1 折叠式天然气两级减压撬装示意图

(3)设备维护保养不到位

①日常检查和测试不到位。撬装日常仅开展每班巡检和每月定期气密检查,除此之外,再无其他日常检查项。主副路未开展定期切换测试,备用路是否真正起到备用功能,状态不清。

②因无法定期切换,未能定期打开检查切断阀挂钩磨损情况。另外切断阀阀板挂钩设计采用螺纹连接,存在因振动大、冲刷后阀板脱落的风险。

③设备定期保养能力不足。大检修周期开展保养,保养采取自行购买配件更换,维保队伍安装,厂家远程指导调试的模式。虽省时省力,但受限于维保对调压撬装原理的理解不深,安装的关键节点、尺寸、数据与出厂数据偏差较大,回装运行后,减压撬装运行噪音大、调节阀调节波动大、切断阀挂钩无法满扣,系统运行切断风险明显上升。

3.改进措施

(1)合理选配调压站设备

大型调压设备按照调压压差,设置有单级和多级调节设施,一般压差低于1MPa采用单级调压,高于1MPa采用两级或者多级调压。调压撬装安装流程为一级(过滤+调压+切断)、二级(调压+切断)、出入口切断自保。

过滤器:选择过滤杂质精度不低于20μm,避免颗粒物进入系统,影响指挥器调节精度或调压和切断设备。

复热器:主要防止天然气减压过程中出现“冰堵”,建议选择热媒水等温差较低的介质,防止换热温度变化大,撬装出站温度控制难度大,数值波动。

撬装减压形式:多级减压撬装,建议选择两级、水平安装形式,避免为减少设施面积,选择折叠式两级调压形式,以提高撬装运行稳定性,降低运行噪音。

调压阀:选择抗冲击、抗磨损、有加强圈固定密封膜片的调压阀,提高调压阀使用寿命和异常工况抗冲刷能力,并在设计阶段就在减压后管道,增加消音器,降低噪音和振动。

切断阀:采用快切、快关、压力调节灵敏型弹簧蓄能型机械切断阀,异常期间保护撬装安全。

系统恢复前泄压流程:建议每一级减压和切断装置至手动阀之间增加专用泄压流程,防止撬装某一级异常跳停中断,现场密闭泄压和恢复撬装功能。

(2)合理设定调压站运行参数

为保证调压站连续平稳运行,满足系统主路跳停,副路自动切换的要求。天然气减压撬装的压力设置需要分级设置(见图2压力标注位置)。

图2 两级天然气减压撬装设置示意图

两级减压撬装压力设定符合:P1>P2>P3>P4>P5>P6>P7>P8。

P1—一级副路切断压力;P2—一级主路切断压力;P3—一级主路调压压力;P4—一级副路调压出口压力;P5—二级副路切断压力;P6—二级主路切断压力;P7—二级主路调压压力;P8—二级副路调压压力。

通过两级减压撬装调压和切断压力差值和梯度的设定,当一级主路异常跳停,一级汇管压力低于P4,一级副路按照压力设定进入调压工况,维持一级调压后汇管压力不高于P4,实现正常工况主副路自主流量调节和异常工况主副路自主切换,其他各路原理以此类推[3]。

为防止产生“冰堵”现象,天然气出撬装出口温度必须控制在天然气、水、烃类露点以上。天然气、水、烃类等介质露点见表1,天然气出站温度过低会出现露点腐蚀和冰堵,堵塞指挥器,影响切断阀、调压阀运行稳定性。温度过高影响调压阀膜片寿命。一般控制天然气出站温度20~25℃。

表1 各类介质露点温度(单位:℃)

(3)专业的维护保养

坚持以专业的工作交给专业的人做的思路,减压撬装调压阀、切断阀装配精度较高,需要用到专用的装配工具,并在特定的环境和控制装配间隙的标准下进行。单次彻底维护保养检修内容包括:O型圈膜片全部更换、调压阀切断阀拆解检查内部构件、阀体打压测试、调压阀压力定压、指挥器调节锁定、切断阀切断压力测试。

(4)精细的操作培训和应急演练

建立标准的天然气减压撬装投用、停用规程和操作卡,编写撬装异常停用判断和应急处置卡,在现场悬挂明显的系统流程和操作卡提示板,落实操作“手指口述”操作法,提高人员培训效果。定期开展天然气撬装异常停工模拟测试,仿真测试培训效果。

除燃料气管网异常主副路自动切换外,还必须在生产运行上,想办法寻找在全厂天然气用量最低符合机会(该炼厂是结合氢气膜回收检修期间,天然气减压撬装用量2000Nm3/h期间进行),按照半年/次的频率,进行人工主动主副路切换测试,验证主副路压力设定实际动作值,测试主副路自动切换功能是否有效,调节后缓慢恢复至调节前正常的工况。

4.绿色转型升级思路

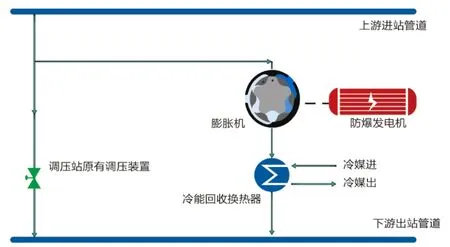

随着国家碳排放、碳达峰升级战略的要求,高压天然气逐渐在天然气输气站、天然气终端减压用户区,采用膨胀机做工减压发电功能,在满足生产减压调和供气功能的前提下,产生绿色高效的电能。主要原理是:天然气经过膨胀机减压做功,膨胀机同轴拖动发电机发电,所发电力可供用户自用或直接上网。经膨胀做功后的天然气吸热,介质温度会降低,设计可采用换热器复热至原温度回收低温冷能,该思路也可以作为下一步天然气减压撬装转型升级的方向,但应用到炼厂燃料气管网保供上,需进一步探索异常工况膨胀剂、主辅路切换问题,务必避免因膨胀机运行无法实现长周期、切换不顺畅、备用设备不备用的问题。

图3 天然气压差发电工艺原理图

5.结束语

综上所述,科学的系统设计,本质上杜绝了安全风险,提高了操作精准度。精细的管理和精心的操作本领,是撬装长周期运行的保障。定期系统的检维修和安全的定期测试演练是系统稳定运行和自主切换的核心。通过不断的研发和应急能力的提升,天然气减压撬装定会成为炼厂燃料气管网保供、绿色转型升级的中坚力量!