卫材用纤维料聚丙烯气味原因分析及相关改进措施

2023-08-06黄永昌隋国民

*黄永昌 隋国民

(中国石油大连石化公司第五联合车间 辽宁 116031)

1.研究思路

近年来,口罩等卫生用品的需求量激增,终端用户对口罩的卫生性和安全性提出了更高的要求。H39S-2聚丙烯树脂是口罩的原料之一,其气味问题得到了越来越多的关注。据下游用户反映,聚丙烯的成型过程伴有较为严重的异味,尤其是涂覆和拉伸等环节,聚丙烯会产生刺眼、刺鼻性气味。这些气体分子不但影响了聚丙烯产品在生产过程中的卫生性和使用过程中的安全性,还会在一定条件下加速聚丙烯自降解,使其失去原有的优良性能。

针对聚丙烯产品气味的问题,我们首先调查气味的来源,然后根据用户的要求,在满足工艺卡片要求的前提下调整一些工艺参数,经质检部门和用户的反馈,聚丙烯产品的气味等级得到了明显的提升。

2.聚丙烯产品气味分析

聚丙烯材料的气味等级,是在一定温度和气候等条件下,根据聚丙烯材料在规定期限内释放出气味的刺鼻性来确定的。目前对于聚丙烯材料气味等级的判定尚无客观具体的方法,常常是出于人的主观判断。大部分企业会建立气味辨别小组,并结合一些其他的标准仪器分析方法,如气相色谱和气相色谱质谱联用等,以综合判定聚丙烯材料的气味等级。聚丙烯材料的气味大致可分为1~6级[1],一般下游用户要求气味等级为1~2级,具体评定标准如表1所示。

表1 聚丙烯气味等级的评定标准

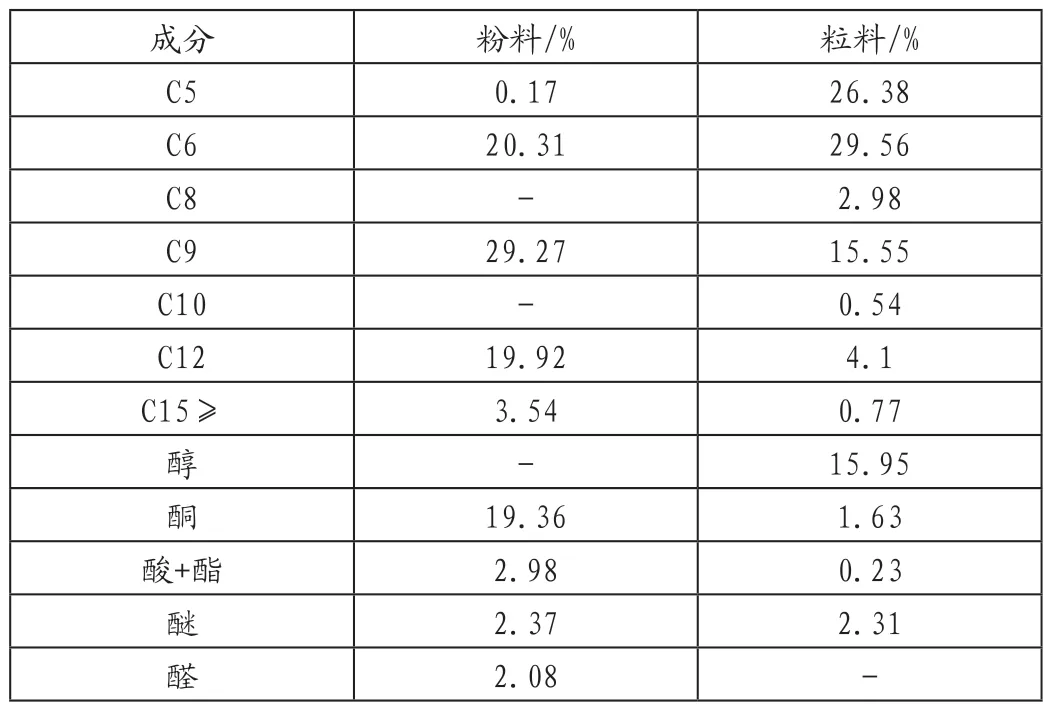

一些研究表明,聚丙烯产品气味的成分为低分子量的挥发性物质[2],主要包括羰基化合物和烃基化合物,它们源于粉料生产过程的残留物、粒料生产过程的残留物以及聚丙烯降解产物。我们使用气质联用分析仪,对粉料和粒料的成分进行了分析,结果如表2所示。

表2 聚丙烯产品的气味成分

从结果中可以看出,气味小分子主要以烃基化合物、醇、酮为主,我们将针对它们的来源,在不同的环节进行优化调整。

(1)粉料生产过程的残留物

在粉料生产过程中会产生低分子量的烃基化合物。在聚合过程中,丙烯以及烷烃、烯烃类杂质不可避免的发生副反应,形成许多低分子量的烃基化合物,它们在后续的过程中有部分残留,导致聚丙烯产生气味。这需要我们对丙烯原料质量加以控制,降低杂质的种类和数量。

在粉料生产过程中还会产生低分子量残留物,比如配置催化剂时用到的油、脂,以及未反应完全的三乙基铝失活产物、给电子体等,这些物质也会对聚丙烯产品的气味产生影响,所以必须调节工艺参数并对催化剂精准计量以尽可能地脱除低分子量残留物。

(2)粒料生产过程的残留物

为了满足客户对聚丙烯产品的性能要求,在挤压造粒的过程中会添加各种添加剂,比如降解剂、稳定剂、爽滑剂等。降解剂通常为固体过氧化物,它的作用机理是产生自由基进攻聚丙烯的骨架结构,使聚丙烯链发生断裂,聚丙烯的分子量减少,以提高其熔融指数。本公司在生产高熔融指数聚丙烯时会添加过氧化物降解剂,而降解剂中的过氧化物以及少量丙酮都具有气味,如果降解剂残留在粒料中不仅会散发刺激性气味,还会持续诱发聚丙烯发生降解反应,进一步加重聚丙烯的气味。此外,亚磷酸酯稳定剂等添加剂同样存在一定的气味,所以在粒料的生产过程中,要尽可能的降低添加剂的用量,优化后段生产工艺,把各种添加剂对聚丙烯气味的影响降到最低。

(3)聚丙烯降解产物

聚丙烯链骨架上富含叔碳原子,易发生断键脱去氢原子,产生化学性质活泼的叔碳自由基。叔碳自由基化会进一步引发聚丙烯分子链发生断键、重排等多种反应,使聚丙烯链断裂生成有机小分子,这就是聚丙烯材料中气味的由来。聚丙烯在热、氧、光、有机过氧化物的作用下均能发生降解,产生烃、醇、醛、酮、酸等物质,从而产生气味。

3.改进方案

通过上述分析,我们得知聚丙烯气味的来源主要为生产过程中的残留物以及聚丙烯在多种情况下的降解产物,它们的含量可以通过选用合适的添加剂以及改进生产工艺来控制。

(1)添加剂的选用

在生产高熔融指数聚丙烯的过程中,需要添加有机过氧化物降解剂。市场上的降解剂以过氧化异丙基物和过氧化叔丁基物为主,常用的包括过氧化二异丙苯、过氧化苯甲酸酯、双(过氧化异丙基)苯和2,5-二甲基-2,5-二(叔丁基)己烷(DTBPH)等[3],经过测试后我们选择了DTBPH作为降解剂。

聚丙烯稳定剂的种类繁多,包括抗氧剂、成核剂、光稳定剂、荧光增白剂、抗粘连剂、除酸剂、爽滑剂、抗静电剂等,最终我们选择了抗氧剂168和抗氧剂1010作为抗氧剂、硬脂酸钙作为成核剂和热稳定剂。

(2)生产工艺的改进

在粉料生产的开端,对丙烯精制进行优化。由于原料丙烯中含有水、烷烃、砷、烯烃、硫等多种杂质,这些杂质不仅会影响催化剂活性和聚合反应,还会残留甚至产生有机小分子,因此我们对原料丙烯汽提塔的工艺参数进行了改进,通过适当增加塔底再沸器蒸汽流量提高汽提塔温度,使杂质含量尽可能的降低,以减小聚丙烯产品的气味。

在粉料生产的开端,对聚合反应进行优化。聚合反应的质量直接关系着聚丙烯产品的质量,同时也会对聚丙烯的气味产生一定的影响。为了提高反应质量和减少三剂残留,我们通过对三剂进行精准计量,控制丙烯、氢气和三剂的比例,使反应平稳进行,减少了下游装置中三剂、白油等物质的含量。

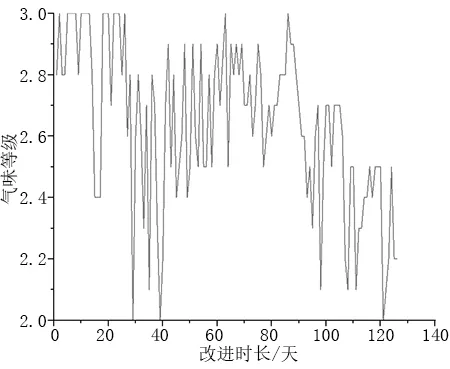

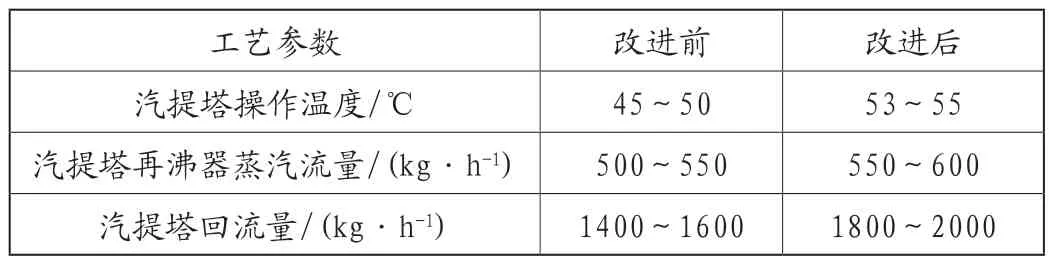

经过近130天的优化调整,我们提升了聚丙烯产品的气味等级,丙烯精致工艺参数的改进见表3,气味等级的变化见图1。

图1 气味等级随丙烯精制工艺参数改进的变化趋势

表3 丙烯精制工艺参数的改进

如图1所示,我们通过提高汽提塔的温度和回流量,将原料丙烯中的杂质尽可能去除,同时通过精心监盘和控制,进一步保证原料丙烯的质量和三剂配比,从而将聚丙烯的气味等级从2.9提升至2.5左右。

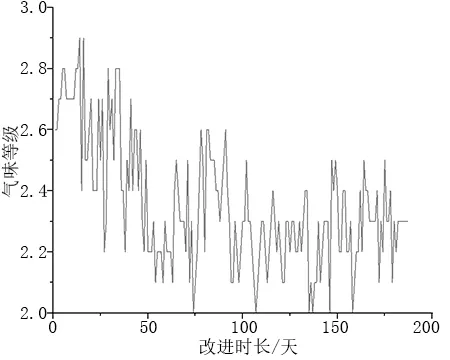

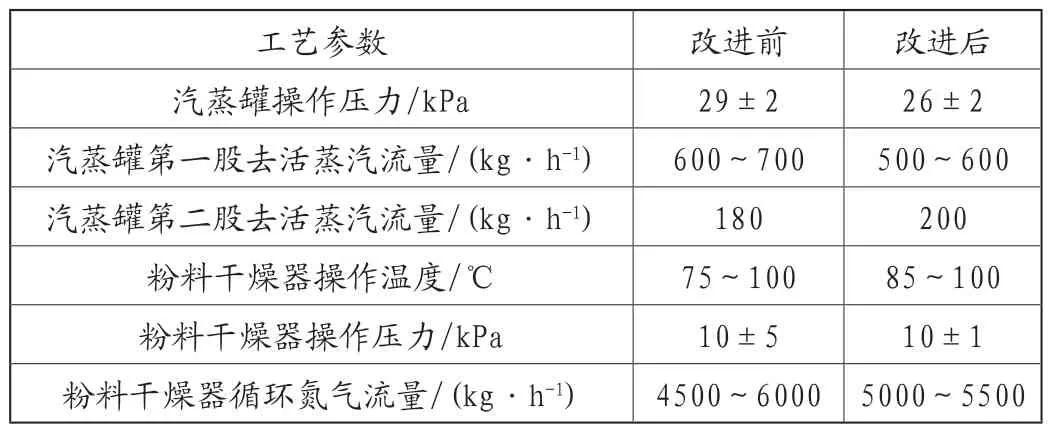

随后,在粉料生产的末端,对汽蒸系统进行了优化。由于聚合反应不能完全消耗催化剂三乙基铝并且会生成一部分有机小分子,这些都会对聚丙烯产品的气味造成影响,因此我们在聚合反应后通过汽蒸干燥系统,让聚丙烯粉料处于高温低压的环境下,在使用水蒸汽将三乙基铝去活的同时,还能脱除有机小分子。我们调整了汽蒸罐D501两股去活蒸汽的流量以达到更好的去活效果,同时稍稍降低了D501的操作压力以更好的脱除小分子。对于粉料干燥器D502,我们提高了循环氮气流量、操作温度,并降低了D502的操作压力。具体的参数改进,详见表4。气味等级的变化见图2。

图2 气味等级随汽蒸系统工艺参数改进的变化趋势

表4 汽蒸系统工艺参数的改进

由图2可见,在提高汽蒸罐的操作压力,以及调整两股去活蒸汽流量等改进下,气味等级进一步提升到了2.3左右,与最初的2.9相比有了明显的降低,证明了上述分析和改进的可靠性。

4.结语

聚丙烯材料气味的组成主要是挥发性小分子,其来源主要有原料中携带的、生产过程中产生的残留物,以及聚丙烯在多种条件下的降解产物。所以,在聚丙烯生产的过程中,应该根据用户的需求优化生产工艺,同时科学地选用添加剂,以降低聚丙烯材料的气味,从而综合提高聚丙烯产品的质量和安全性。本文针对我公司70万吨/年聚丙烯装置,通过增加真空脱气装置、科学选用添加剂和优化工艺参数,提升了聚丙烯产品的气味等级,满足了用户的需求,得到了用户的好评。随着人们健康和安全意识的增强,用户对聚丙烯气味的要求会越来越高,因此未来会增加一阶或多阶挤出机真空脱气装置,进一步提高聚丙烯产品的气味等级。