水性环氧乳液的制备与MS-2型微表处性能

2023-08-06赵晨轶吴玉生

李 悦, 赵晨轶, 吴玉生, 黄 舟

(1.北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124;2.中国建材检验认证集团厦门宏业有限公司, 厦门 361026;3.厦门市建筑工程性能检测与诊治重点实验室, 厦门 361026)

随着我国交通事业的不断发展,公路总里程飞速增长,汽车载重量增加,交通量剧增,公路养护需求呈现快速增长的趋势[1]。因此,开发新型路面养护材料,具有重要的社会价值和社会效益。微表处是我国公路预防性养护技术手段之一,它可以有效修补路面的轻微损坏,提高路面的抗滑耐磨性能以及防水抗渗性能,且工艺简单,能耗小,能够快速恢复交通[2-3]。微表处的强度主要来自沥青与集料之间的黏结力,因此乳化沥青是微表处混合料性能的关键[4],但普通乳化沥青存在黏结强度低、柔韧性和稳定性差等缺点[5]。所以,对乳化沥青进行合适的改性是提升微表处综合性能的关键。

水性环氧树脂(waterborne epoxy resin,WER)是以环氧树脂为分散相,以水为连续相的液相材料,既保留了传统环氧树脂具有良好的力学强度、黏结性和稳定性等特性[6-7],又避免了溶剂型环氧树脂的缺点。在制备水性环氧乳液方面,由于相反转法的工艺简单、成本低廉,并且制得乳液平均粒径小,分布集中,稳定性较好,故绝大多数研究均采用相反转法制备水性环氧乳液[8-12],但是对制备乳液的各项性能缺乏系统研究。近年来,水性环氧树脂作为乳化沥青的改性剂已经取得一定的研究进展。Zhang等[13]得出水性环氧树脂的加入明显提升乳化沥青蒸发残留物的力学性能和高低温性能。王佳炜[14]和周启伟等[15]证明在适当比例下水性环氧树脂与乳化沥青具备良好的相容性,同时水性环氧树脂的加入显著提高了乳化沥青的黏结性能[16]。将水性环氧树脂改性乳化沥青应用于微表处,可有效提高微表处混合料的各项性能。陈舟宇等[17]和郭寒等[18]得出水性环氧树脂可以有效改善乳化沥青与矿料的黏结力,提高MS-3型微表处混合料的耐磨耗、抗车辙、抗水损及抗滑性能。Liu等[19]证明水性环氧树脂是比丁苯橡胶(butadiene-styrene rubber,SBR)更优良的微表处改性剂,改性后的微表处具有良好的路用及耐久性能。季节等[20]和郑木莲等[21]发现水性环氧树脂的加入显著改善MS-3型微表处混合料的耐高温性能,在抵御水分侵蚀与抗滑耐磨等方面具有良好的耐久性,但对低温性能产生不利影响。

综上所述,首先,当前绝大部分研究均针对MS-3型微表处,MS-2型微表处的性能研究较少;其次,多数工作集中在水性环氧树脂增强乳化沥青及微表处的研究上,缺乏水性环氧乳液、固化剂以及水性环氧树脂改性乳化沥青制备方法的对比研究。为此,笔者制备了反应型水性环氧乳化剂,采用相反转法制备水性环氧乳液,通过对乳液的黏度、贮存及离心稳定性、乳液粒径及其分布的分析,筛选出综合性能最佳的水性环氧乳液,将其用于MS-2型微表处混合料的制备;探究了不同基础胺类固化剂与水性环氧固化剂、不同水性环氧树脂改性乳化沥青制备方法对微表处施工及路用性能的影响,并分析了自制乳液与市售乳液的性价比。

1 实验部分

1.1 原材料

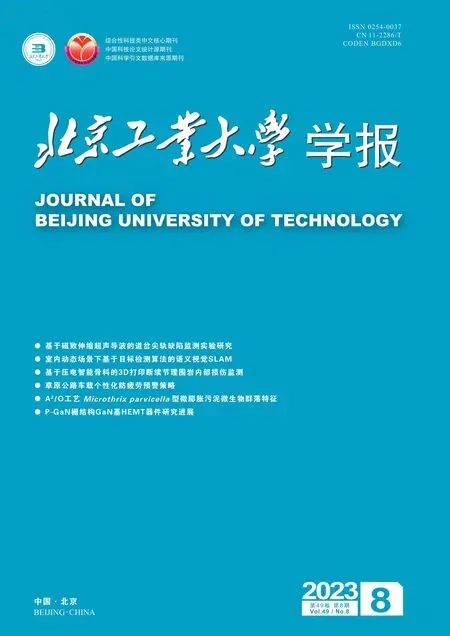

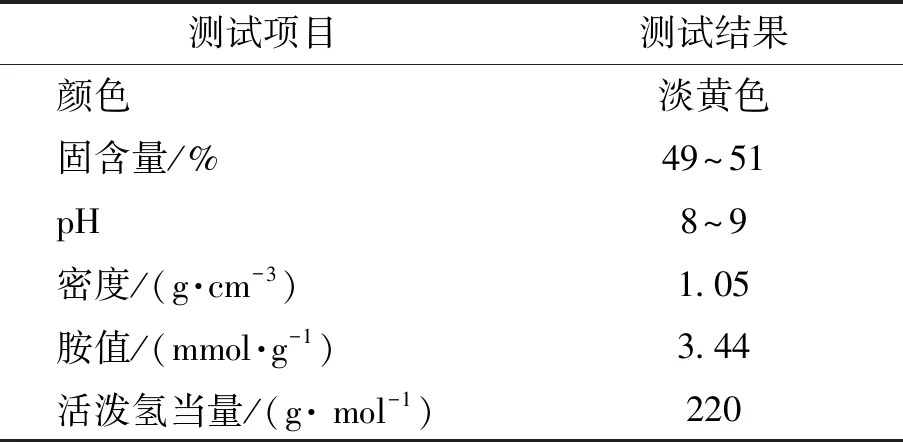

环氧树脂E51:工业级,江苏三木集团有限公司。聚乙二醇(PEG,相对分子质量分别为1 000、2 000、4 000、6 000、8 000、10 000),分析纯,西陇科学股份有限公司。过硫酸钾:分析纯,国药集团化学试剂有限公司。2款市售水性环氧乳液:JT-851,佛山隽途新材料公司;F0704,深圳吉田化工有限公司。自制水性环氧固化剂,技术指标见表1。4种基础胺:三乙烯四胺,工业级,日本东曹株式会社;间苯二甲胺,工业级,日本三菱瓦斯化学株式会社;异佛尔酮二胺,工业级,万华化学集团股份有限公司;聚醚胺D230,工业级,亨斯迈先进材料有限公司。阳离子型乳化石油沥青:工业级,漳州新立基沥青有限公司,技术指标见表2。矿料:玄武岩,漳州金泉建设发展有限公司,MS-2型级配,级配见表3。填料:P·I 42.5硅酸盐水泥,抚顺水泥股份有限公司。添加剂:自制分散破乳剂,固含量(固体质量占总质量的百分比)40%。

表1 水性环氧固化剂技术指标

表2 乳化沥青技术指标

表3 矿料级配

1.2 反应型乳化剂的合成

按照一定比例将环氧树脂E51和聚乙二醇加入四口烧瓶中,加热至150 ℃并搅拌混合均匀。于2 h内缓慢加入一定量过硫酸钾,加完后立即升温至170 ℃,根据GB/T 1677—2008《增塑剂环氧值的测定》中的盐酸-丙酮法测试反应过程中乳化剂的环氧值,当环氧值为初始环氧值的一半时得到反应型乳化剂。

1.3 水性环氧乳液的制备

采用相反转法制备水性环氧乳液:将1.2中制得的乳化剂和环氧树脂E51按照一定比例加入四口烧瓶中并加热至30 ℃,使用电动搅拌器在1 200 r/min下混合均匀,然后边搅拌边在30 min内匀速加完水,加完后继续搅拌10 min,得到固含量为50%的水性环氧乳液。

1.4 水性环氧树脂改性乳化沥青的制备

3种水性环氧树脂改性乳化沥青制备方法分别如下。

方法1:水性环氧乳液与乳化沥青先混合,再加入水性环氧固化剂混合。

方法2:水性环氧乳液与水性环氧固化剂先混合,再加入乳化沥青混合。

方法3:环氧树脂E51与水性环氧固化剂混合,补水后(因水性环氧乳液固含量为50%,而E51固含量为100%,需保证相同水量故补水)再加入乳化沥青混合。

1.5 测试与表征

1.5.1 乳化剂的红外光谱分析

采用KBr压片法,使用Nicolet 6700 傅里叶变换红外光谱仪进行测定。

1.5.2 水性环氧乳液的测试与表征

水性环氧乳液黏度:在(23±2) ℃的室温下使用NDJ-8S型数字式旋转黏度计进行测试。

水性环氧乳液的贮存稳定性:将所制备水性环氧乳液放置在(23±2) ℃的室温下密封静置,测定其发生分层的时间。

水性环氧乳液的离心稳定性:将所制备水性环氧乳液用LC-8S型离心机在3 000 r/min的转速下离心 30 min,观察乳液的分层情况,并以分层容积率(上层清液体积占乳液总体积之比)表示乳液的离心稳定性。

水性环氧乳液的粒径分布:使用Bettersize 2000LD 型激光粒度分布仪测试。

1.5.3 水性环氧树脂的测试与表征

水性环氧树脂的热稳定性:采用美国TA公司Trios型热分析仪对水性环氧树脂的热稳定性进行测试,测试的温度范围为20~800 ℃,升温速率为10 ℃/min,测试气体氛围为氮气。

水性环氧树脂的微观形貌:采用Quanta 200环境扫描电子显微镜观察水性环氧树脂的微观形貌,放大倍数选择200倍和10 000倍。

1.5.4 水性环氧树脂改性乳化沥青性能表征

选用2.4节中制备方法1,在水性环氧固化剂加入30 min,即环氧还未完成固化时,采用北京普瑞赛司仪器有限公司Axio Vert.A1荧光显微镜表征水性环氧树脂与乳化沥青的相容性。

1.5.5 微表处混合料的制备及性能评价

使用自动混合料拌和机在持续搅拌的情况下依次加入矿料、填料、水、分散破乳剂、水性环氧树脂改性乳化沥青,混合后制得水性环氧树脂改性乳化沥青微表处混合料。

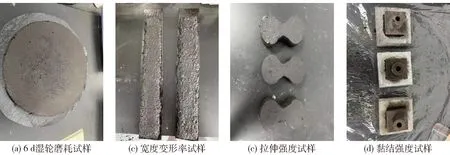

根据GB/T 38990—2020《道路用水性环氧树脂乳化沥青混合料》、JTG E20—2011《公路工程沥青及沥青混合料试验规程》,通过可拌和时间、破乳时间、30 min和300 min黏聚力、浸水6 d湿轮磨耗值(用A表示)、车宽度变形率(用B表示)、拉伸及黏结强度对微表处混合料的施工及路用性能进行评价。微表处路用性能测试试样见图1。

图1 微表处路用性能测试试样Fig.1 Performance test specimen at micro-surfacing

2 结果与讨论

2.1 乳化剂的红外光谱分析

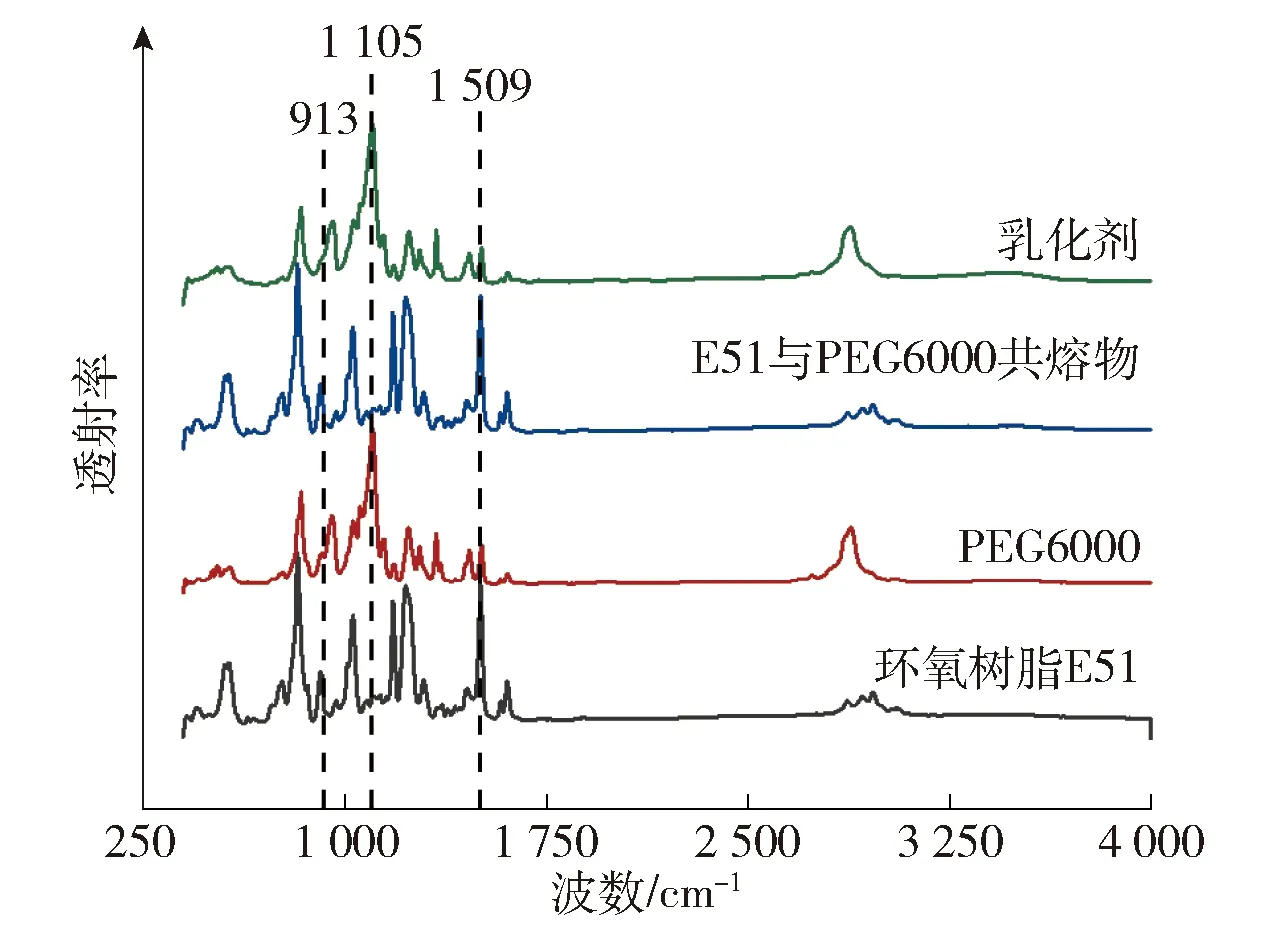

为表示乳化剂合成过程中官能团的变化,对环氧树脂E51 PEG6000、E51与PEG6000共熔物和乳化剂进行红外光谱分析,得到的红外光谱如图2 所示。

图2 原料和乳化剂的红外光谱Fig.2 Infrared spectra of raw materials and emulsifiers

由图2可以看出,PEG6000的红外谱图在1 105 cm-1处有脂肪醚键C—O—C不对称伸缩振动峰,此振动峰也在PEG6000共熔物及乳化剂谱线中。E51的红外谱图在1 509 cm-1处有苯环特征峰,这些特征峰也存在于共熔物及乳化剂中。在E51的谱图中,913 cm-1处为环氧基团的特征峰,而乳化剂谱图环氧吸收峰的峰值减小,说明乳化剂制备过程发生了环氧基团开环反应,但乳化剂中仍保留了一部分的环氧基团。

2.2 PEG相对分子质量对乳液稳定性的影响

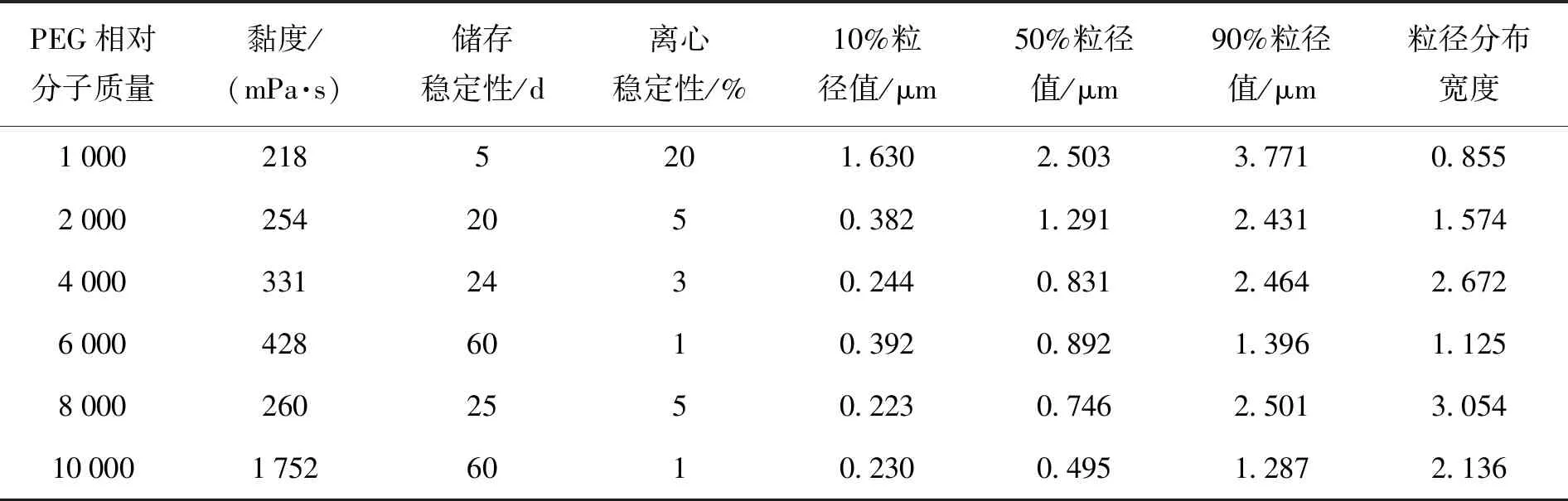

选择不同相对分子质量PEG制备的乳化剂,测试了乳化剂质量掺量为20%的水性环氧乳液的性能,并对乳液粒径进行了分析,测试及分析结果如表4所示。

表4 PEG相对分子质量对乳液的黏度、稳定性及粒径分布的影响

由表4可以看出,随着PEG相对分子质量的增大,水性环氧乳液的黏度、贮存稳定性和离心稳定性呈现不断增加的趋势,但在PEG相对分子质量为 8 000时乳液的黏度降低,并且贮存稳定性和离心稳定性都变差;PEG相对分子质量为10 000时乳液黏度过大,对后续微表处的制备产生不利影响。PEG相对分子质量为6 000时乳液黏度适中,贮存稳定性和离心稳定性优异,乳液的粒径分布宽度较小,10%、50%和90%粒径值均较小。这是因为乳液颗粒粒径越小,越不易团聚导致沉降分层,并且乳液颗粒粒径分布宽度越小,表明乳液均一性越高,从而有利于乳液的稳定。因此,当PEG相对分子质量为6 000时制得的乳液综合性能最佳。

2.3 乳化剂质量掺量对乳液稳定性的影响

选择PEG6000制备的乳化剂,测试了不同乳化剂质量掺量的水性环氧乳液的稳定性,并对乳液粒径进行分析,测试及分析结果如表5所示。

表5 不同乳化剂质量掺量乳液的黏度及稳定性

由表5可以看出,随着乳化剂质量掺量的增加,水性环氧乳液的黏度逐渐增加,乳化剂质量掺量为20%的乳液贮存稳定性和离心稳定性有较大提升,但继续提高乳化剂质量掺量,对稳定性的提升作用不明显。比对表中10%、50%和90%粒径值以及粒径分布宽度得出,当乳化剂质量掺量为20%时制得的乳液综合性能最佳。

2.4 水性环氧树脂微观结构分析

将PEG6000、乳化剂质量掺量20%对应的水性环氧乳液与自制水性环氧固化剂以质量比2∶1混合后固化形成水性环氧树脂。

2.4.1 热重分析

水性环氧树脂的热重测试结果如图3所示。采用300 ℃质量损失率来表示热稳定性。其在100 ℃的质量损失为2.1%,这是环氧固化物残留水分蒸发导致;在300 ℃时的质量损失仅为7.1%,说明其具备优异的热稳定性,符合实际应用要求。随着温度的继续升高,固化物分子中部分化学键断裂,至500 ℃时的质量损失达到88.2%。在800 ℃时,固化物几乎损失殆尽。

图3 水性环氧树脂热重分析Fig.3 Thermogravimetric analysis of waterborne epoxy resin

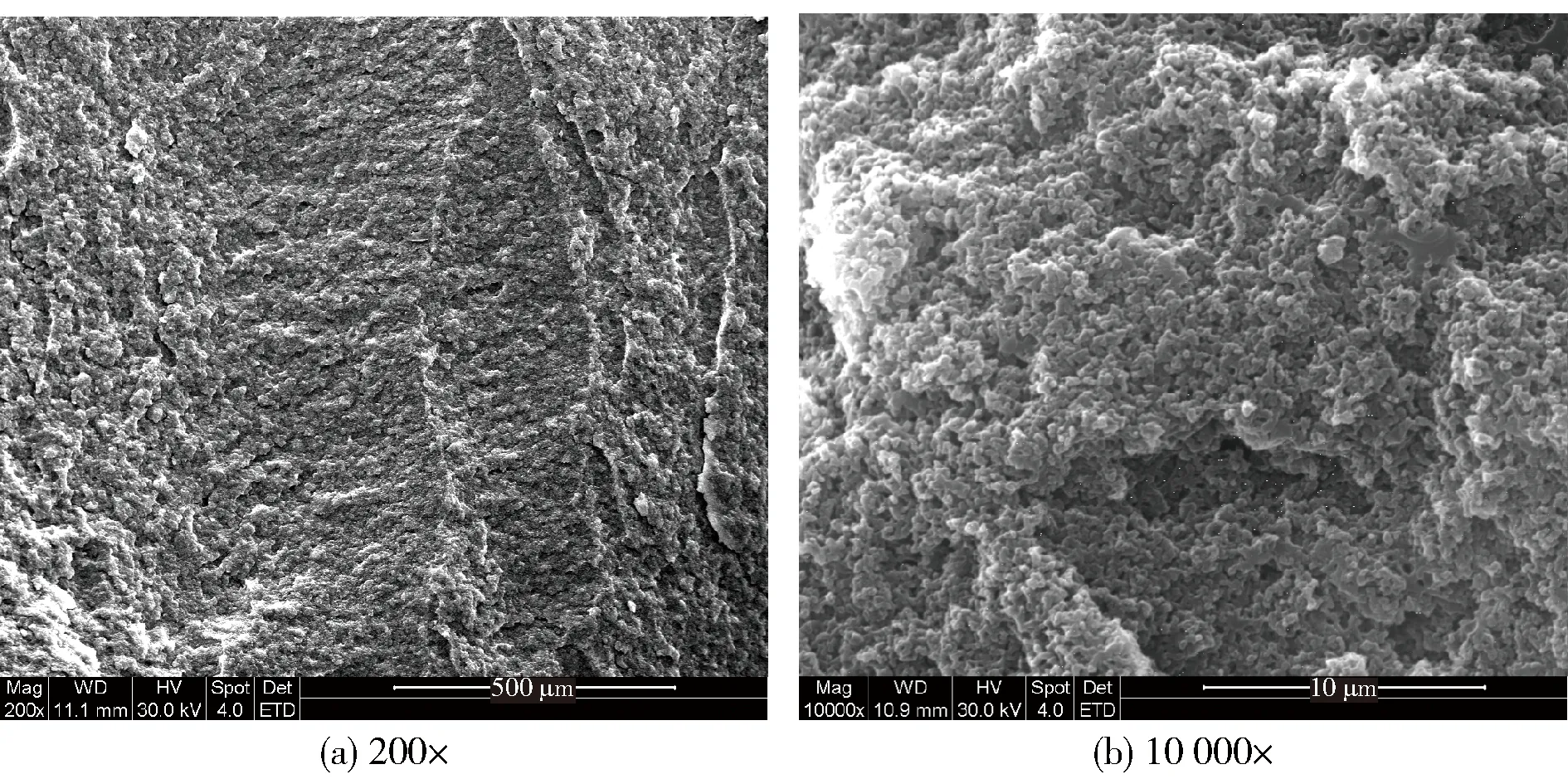

2.4.2 微观形貌

水性环氧树脂的微观形貌如图4所示,由图4(a)可以看出,水性环氧树脂表面结构致密且较为粗糙,交联密度大,表明其硬度大,强度高,并具备优异的防水抗渗性能;由图4(b)可以看出,水性环氧树脂中形成了多层次的三维网状交联结构。综上所述,本研究中制备的水性环氧乳液固化后的水性环氧树脂具备良好的微观结构。

图4 水性环氧树脂微观形貌Fig.4 Micro-morphology of waterborne epoxy resin

2.5 水性环氧乳液性价比分析

将本文制备的水性环氧乳液与市售2款水性环氧乳液进行性能对比,对比结果如表6所示。

表6 自制乳液与市售乳液性价比分析

由表6可以看出,本文制备的水性环氧乳液的粒径和稳定性均优于2款市售产品,且市场价格也略低于2款市售产品,表明本文制备的水性环氧乳液具备较高的性价比。

2.6 水性环氧树脂与乳化沥青的相容性

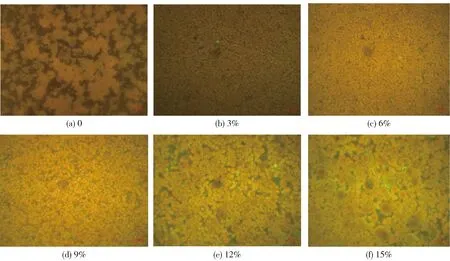

由于在荧光显微镜下水性环氧树脂可被蓝色荧光激发呈现蓝绿色,而乳化沥青在荧光作用下不发光,因此,采用荧光显微镜观察水性环氧树脂改性乳化沥青的乳液颗粒分布及分散情况,结果如图5所示。

图5 不同水性环氧树脂质量掺量的乳化沥青混合乳液荧光照片Fig.5 Fluorescence photos of emulsified asphalt mixed emulsion with different waterborne epoxy resin content

由图5可以看出,当水性环氧树脂质量掺量为0,只有乳化沥青时,整个视野呈现暗色,乳液颗粒有明显团聚现象。当水性环氧树脂的质量掺量分别为3%、6%、9%时,乳液的团聚现象消失,乳液颗粒排布均匀致密且粒径较小,表明上述质量掺量下水性环氧树脂与乳化沥青相容性较好,其中6%的水性环氧树脂质量掺量得到的水性环氧树脂改性乳化沥青相容性最好。当水性环氧树脂质量掺量增大至12%、15%时,乳液的颗粒粒径明显变大且出现明显的团聚现象,颗粒间的排布杂乱无序且其中夹杂很多空隙,表明该质量掺量下水性环氧树脂与乳化沥青相容性较差。综上,掺入6%的水性环氧树脂可最大程度改善乳化沥青的分散性,并与乳化沥青具备最佳的相容性。

2.7 微表处混合料性能评价

将筛选出的乳液和2款市售乳液(技术指标见表7)应用于MS-2型微表处混合料的制备。本研究采用的水性环氧树脂改性乳化沥青微表处混合料的配合比为:外加水6.00%,水性环氧乳化沥青7.50%,水泥1.00%,分散破乳剂0.25%,水性环氧乳化沥青中水性环氧用量为乳化沥青用量内掺6%。

表7 水性环氧乳液技术指标

2.7.1 水性环氧树脂改性乳化沥青制备方法的选用

考察了3种水性环氧树脂改性乳化沥青制备方法对微表处混合料性能的影响,微表处混合料性能如表8、9所示。

表8 不同水性环氧树脂改性乳化沥青制备方法的微表处混合料施工性能

由表8看出,方法1和方法2的可拌和时间相近,破乳时间相同,方法2的黏聚力略优于方法1。方法3的可拌和时间及破乳时间相较于前2种方法明显增加,黏聚力明显低于前2种方法。由表9看出:方法2的A和B较小,拉伸强度和黏结强度最高;方法3的A和B较大,拉伸强度和黏结强度较低。这是由于水性环氧乳液、水性环氧固化剂和乳化沥青均为水性体系,其相容性高于油性的E51。同时,水性环氧乳液中的反应型乳化剂也能参与固化反应而不会对性能产生不利影响,因此,方法1和方法2均优于方法3。方法1可以提前将水性环氧乳液与乳化沥青混合而省去一个施工步骤,因此方法1为最优方法。

表9 不同水性环氧树脂改性乳化沥青制备方法的微表处混合料路用性能

2.7.2 不同固化剂对微表处混合料性能的影响

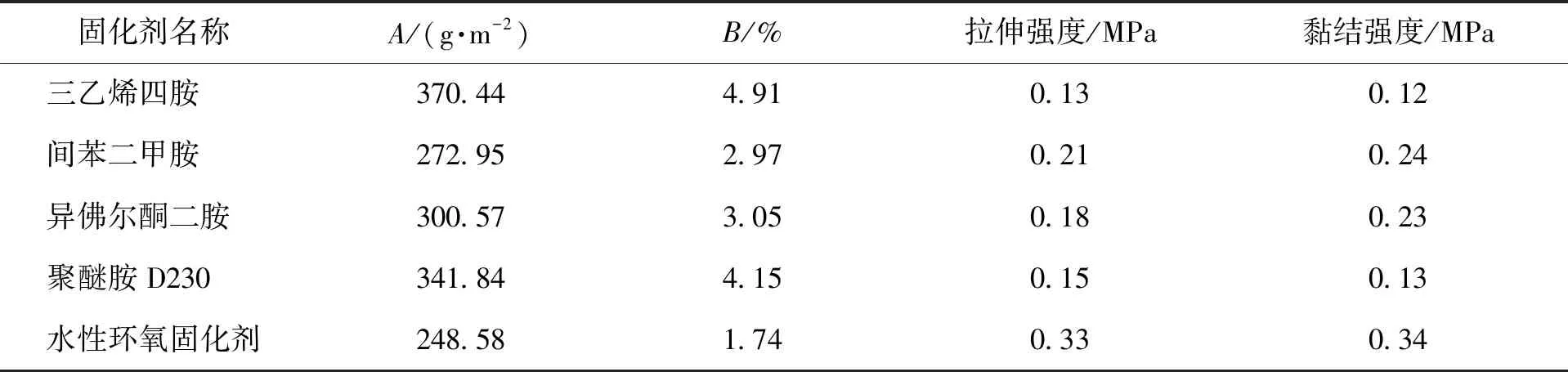

考察4种基础胺类固化剂及水性环氧固化剂对微表处性能的影响。上述固化剂与水性环氧乳液各自的折合固体总量,即交联网络的总量相同,且上述固化剂与水性环氧乳液的质量比为固化剂活泼氢当量与乳液环氧当量之比。在选用水性环氧树脂改性乳化沥青制备方法1和相同流动性的条件下,基础胺类固化剂微表处外加水8%,水性环氧固化剂微表处外加水6%,不同固化剂的微表处性能如表10、11所示。

表10 不同固化剂对微表处施工性能的影响

表11 不同固化剂对微表处路用性能的影响

由表10、11得出,掺4种基础胺类固化剂的微表处可拌和时间和破乳时间较长,其余各项性能显著低于水性环氧固化剂微表处。此外,4种基础胺类固化剂各项性能由好到差的顺序是:间苯二甲胺、异佛尔酮二胺、聚醚胺D230、三乙烯四胺。这是由于间苯二甲胺含有苯环,与环氧树脂相容性较好,容易进入环氧树脂内部完成固化;异佛尔酮二胺含有环己环,相容性次之;聚醚胺D230含有丙二醇结构单元,相容性再次之;三乙烯四胺含有亚乙基胺链段,相容性最差而水溶性最好,倾向留在水相中导致固化速度慢,固化程度低。

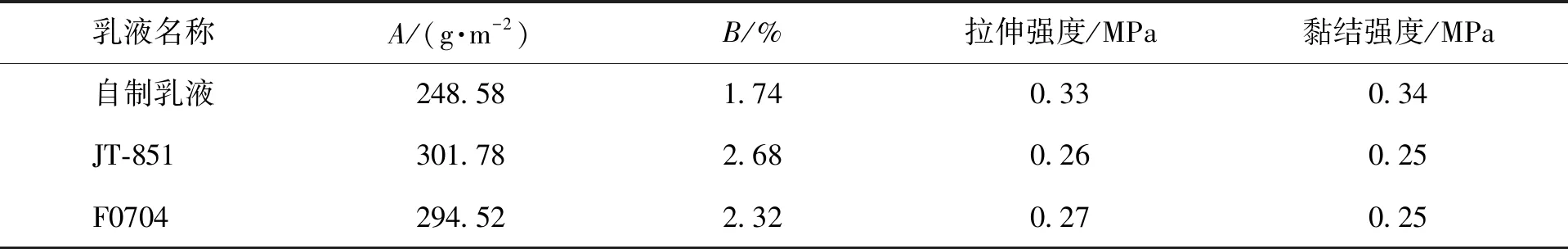

2.7.3 不同乳液对微表处路用性能的影响

考察了自制水性环氧乳液与2款市售乳液对微表处混合料路用性能的影响,水性环氧改性乳化沥青制备方法选择方法1,固化剂选择水性环氧固化剂。测试结果如表12所示。

表12 不同乳液对微表处路用性能的影响

由表12可以看出,本文制备的水性环氧乳液对应的微表处在各项路用性能方面均优于2款市售产品,并且价格较低,表明本文制备的水性环氧乳液在微表处应用中具备较高的性价比。

3 结论

1) PEG6000质量掺量为20%时合成的反应型乳化剂制得的水性环氧乳液黏度适宜,贮存稳定性和离心稳定性最佳,其黏度为428 mPa·s,贮存稳定性为60 d,离心稳定性为1%。该乳液固化形成的水性环氧树脂300 ℃时的质量损失仅为7.1%,具备优异的热稳定性和良好的微观结构。水性环氧树脂质量掺量为6%时,得到的水性环氧乳化沥青相容性最好,可应用于微表处混合料的制备。

2) 水性环氧乳液与乳化沥青先混合,再加入水性环氧固化剂为最佳的水性环氧乳化沥青制备方法。相较于基础胺类固化剂,水性环氧固化剂制备的微表处混合料具备更加优异的施工和路用性能。性能最佳的微表处混合料25 ℃可拌和时间为200 s,破乳时间为10 min,30、300 min黏聚力分别为1.5、2.6 N·m,A为248.58 g/m2,B为1.74%,拉伸强度为0.33 MPa,黏结强度为0.34 MPa。

3) 自制的水性环氧乳液具备较高的性价比,在微表处等改性乳化沥青材料中具备较好的应用价值。