碲对303Cu易切削不锈钢切削性能的影响

2023-08-04苏蒙蒙朱强斌王奕付建勋季灯平严道聪

苏蒙蒙 朱强斌 王奕 付建勋 季灯平 严道聪

关键词:易切削不锈钢;303Cu;碲;硫化物;切削性能

0 前言

303Cu属于奥氏体易切削不锈钢,是在304不锈钢的基础上添加Cu、P、S等易切削元素形成的易切削钢(GB/T1220—1992),其含有Cu、Mn、S、Cr、Ni和少量P元素,Cu在大气环境下能与空气中的O反应生成CuO,与钢基体结合形成致密的保护膜,防止O以及腐蚀介质进入钢基体内部;钢中S含量较高,具有良好的切削性、塑性、韧性和抗腐蚀性能;Cr元素可以在钢材表面形成一层薄薄的Cr2O3膜,有效保护钢基体不被腐蚀;Ni可以促使奥氏体稳定,同时降低铁素体转变温度。303Cu不锈钢主要用于对切削性能和表面光洁度要求较高的场合,如齿轮、餐具、丝杠、手术用具、手表零件和自动车床等。随着市场的发展,客户对303Cu不锈钢的切削性能要求不断提升,以满足更加高速自动切削机床的切削加工需求。

易切削钢按照所加易切削元素进行分类,可分为硫系、铅系、钙系、碲系、铋系及复合易切削钢。硫系易切削钢是国际上应用最为广泛的易切削钢种,在中国,硫系易切削钢的比例达90%以上。碲与硫同族,具有与硫相近的物理化学性能。碲系易切削钢等其他类型的易切削钢均是在硫系易切削钢基础上,添加碲或其他元素形成的复合型易切削钢。张盼盼等通过对比碲改质前后1215钢的切屑形貌,发现碲改善了1215钢切屑形貌,同时降低了工件切削后表面粗糙度,而切屑形貌和加工后工件表面粗糙度是衡量材料可切削性的重要指标,由此得出,碲提高了钢材的可切削性。刘贝贝等对1215Te、12L14、SUM24L3种易切削钢进行了120h切削对比试验,发现3种易切削钢表面粗糙度达到了相同水平,即碲提高了钢材的切削后表面粗糙度。邹虎等对比了1215MS和1214Te轧材的切削性,发现在相同切削条件下,1214Te轧材的断屑效果更好,且1214Te轧材切削加工后表面粗糙度降低。XIEJB等對易切削不锈钢进行碲改质的研究表明,随着碲含量的增加,易切削不锈钢的表面粗糙度呈现出逐渐降低的趋势。KatohT等还提出了在S45C钢中加入碲能有效减小钢材在切削过程中的进给力和切向力,通过添加碲将硫化物形态球化使得切削性能得到大幅度改善。

作为硫的同族元素,碲与硫的性质相似,微量的碲加入到钢中,能固溶于MnS当中,提高MnS夹杂物的硬度,减小轧制时MnS的伸长率;当碲含量高时,可在MnS周围析出MnTe,在轧制过程中,附着于硫化物两端,降低硫化物的长宽比,从而使钢得到良好的加工性能。对于碲球化MnS夹杂物的机理,按碲的存在形式可以分为以下2种:碲含量较高时,碲以MnTe的形式析出,对铸坯夹杂物有着包裹作用,从而球化MnS;碲含量较低时,碲固溶在硫化物中增加硫化物硬度并降低硫化物塑性,同时强化硫化物,导致热轧温度下变形能力降低,这使得硫化物含有更多球形。而对于不锈钢而言,铬也会参与碲化物的形成,但并不影响其改质机理。

为满足高端客户更高的切削性能需求,本文开展了向303Cu易切削不锈钢添加碲元素的工业试验,对含碲303Cu不锈钢进行易切削相的解析,借助测力仪、表面粗糙度仪等开展了量化切削对比试验,并对含碲303Cu不锈钢盘条中硫化物的形貌进行解析,对改善切削性的机制进行诠释。

1 303Cu的生产工艺及试验方案

试验材料取自某厂303Cu易切削盘条,其生产工艺为:电炉(EAF)冶炼→AOD精炼→LF精炼→连铸→修磨→轧制。连铸坯的断面尺寸为200 mm×200 mm,盘条尺寸为?5.5 mm,盘条照片如图1所示。在LF冶炼末期,通过包芯线的形式向钢液添加不同质量分数的含碲合金包芯线,3炉303Cu易切削不锈钢分别为不含碲、低碲和高碲,构成3个系列,分别编号为A、B和C,具体成分见表1。其中碲含量由北京钢研纳克国家钢铁材料检测中心的ICP-MS检测。

为评价碲系易切削不锈钢的切削性能,采用三因素三水平正交试验方案,综合切削转速n、切削深度ap、进给量f 3个要素,开展303Cu、303CuTe的切削性能评价对比试验,试验方案见表2。

表2中线速度v由式(1)计算得出。

v=n(d-2ap)π(1)

式中:d为盘条直径,由于盘条切削氧化层后保留5 mm直径作为切削的原始尺寸,故这里d取5 mm进行计算。

采用刀杆型号为SDJCR2525M11、刀片为DCMT11T304-PF4415的刀具,为减少切削液的影响,不使用冷却液,而是进行干式车削测试。测力仪(Kistler9257B)安装在车刀支架处,对切削过程的3个切削力正交分量进行实时检测,该仪器由4个三向传感器组成,每个传感器有3组石英片,分别对x、y、z 3个方向的力变化敏感,而自身几乎不发生位移变化,其测力范围为:x、y向均为0~5 000 N,z向为0~10 000 N。x、y、z 3个分力方向如图2所示,Fx、Fy、Fz分别表示x、y、z 3个方向的分力,Fr表示三者的合力。利用表面粗糙度测量仪(SurfcorderSE1200)对不锈钢表面粗糙度进行测量,执行标准为JIS94,截止点为0.80 mm、测量速度为0.50 mm/s、测量距离约为12.5 mm、测量仪上下位移为2.5 mm。通过对3种材料同等切削参数下切削力、表面粗糙度和切屑形貌进行评价,探究碲改质前后303Cu不锈钢切削性能的变化情况。

金相制样方法按照国标GB/T10561—2005执行,对?5.5 mm的盘条沿轧制方向进行线切割取样,选取观察面为尺寸5.5 mm×10 mm的矩形面,用于观察轧向夹杂物分布规律。对3炉易切削不锈钢的盘条取样进行分析,取样方式如图3所示,依次用粒径61.0、38.0、18.0、13.0、10.0、6.5μm的砂纸研磨,然后用W1.5的抛光膏抛光5~7 min,再用酒精冲洗,随后用吹风机将试样表面吹干,待后续分析。

2 结果与讨论

2.1 切削力、表面粗糙度测试

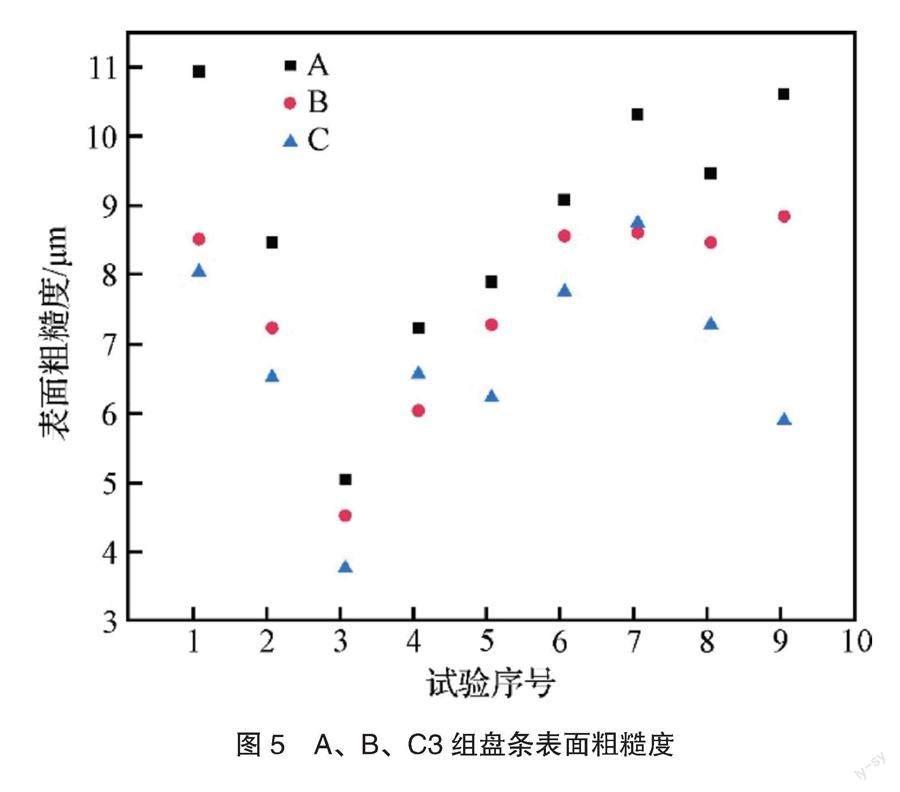

切削力的减小会降低材料去除过程中的机械载荷,从而有效减少了刀具的磨损。对A、B和C盘条3种材料在同等切削参数下进行干式车削测试,记录x、y、z方向的切削力实测值Fx、Fy、Fz,通过式(2)计算合力Fr,统计结果如图4所示。

(2)

由图4可以看出,A、B、C3组盘条在x方向的切削力Fx为A>B>C;在y径向的切削力Fy规律基本同Fx一致,虽然在试验2和7条件下出现反常情况,但并不影响总体规律;A、B、C3组盘条在z方向的切削力Fz与Fx和Fr保持一致规律。在试验9条件下,A、B、C3组盘条切削力Fr分别为61.47、51.43、48.51N,B盘条和C盘条相较于A盘条Fr平均分别下降了5.87%和14.71%,即碲改质后有效减小了303Cu易切削不锈钢的切削力,改善了303Cu钢的切削性能。

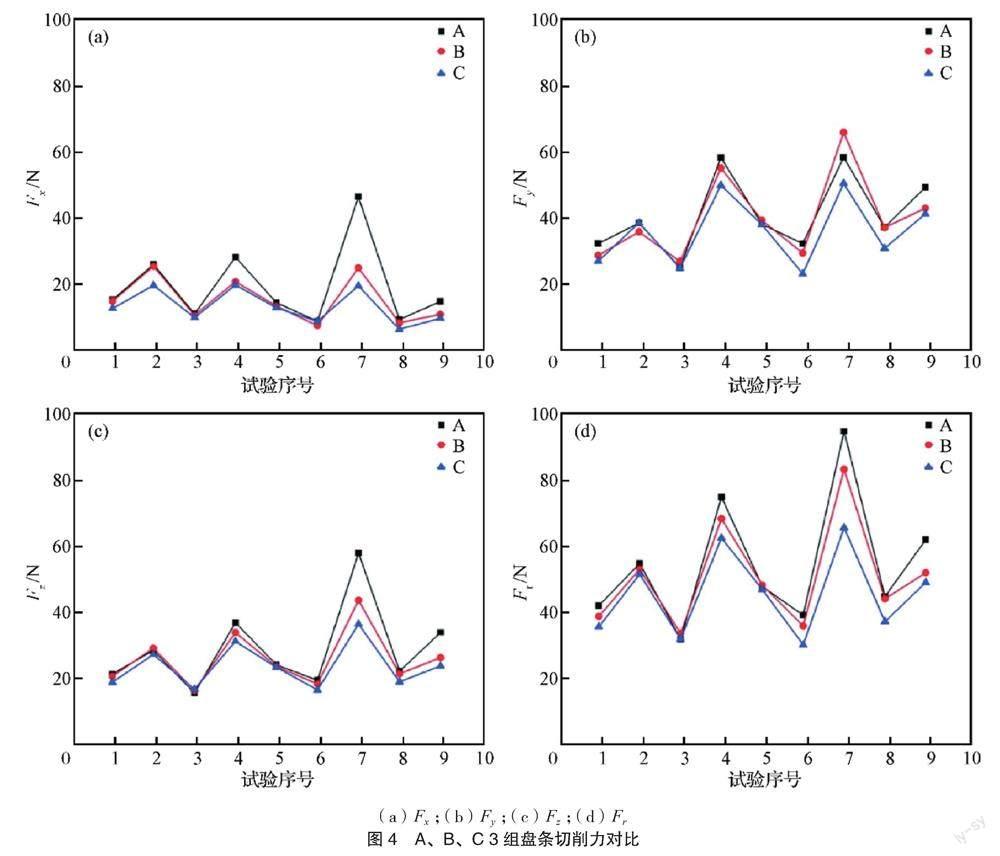

粗糙度是决定钢材加工效果的关键因素。在实际生产中,粗糙度越小或者加工表面越光滑,钢材的加工效果就越好。因此,采用表面粗糙度仪对切削后的盘条进行表面粗糙度测试。图5所示为第9组试验条件下3种盘条表面粗糙度变化,在切削线速度为22.14 m/min、切削深度为0.15 mm、进给量为0.20 mm/r时,A、B、C盘条表面粗糙度分别为10.61、8.86、5.91 μm。在试验4和试验7中,C盘条的表面粗糙度略高于B盘条,但碲改质盘条的表面粗糙度均低于A盘条,即碲能有效降低303Cu不锈钢盘条切削后的表面粗糙度,从而提高材料切削性能。

2.2 断屑性测试

根据ISO3685—1977(E),短螺旋切屑属于好的切屑,因为该切屑的单位质量体积较小,并且在实际切割中容易处理。因此,本文将切削断屑的形貌分为3种形态:(1)“C型屑”,即长度不大于1圈,包含崩碎屑;(2)短螺旋屑,即长度大于1圈但不大于2圈;(3)长螺旋屑,即长度大于2圈。切削断屑中,“C型屑”所占比例越高,该材料断屑性能越好。

为了探究碲对303Cu切屑形貌的影响,将A、B、C3组盘条分别进行9组正交试验,对其切屑进行收集,然后采用分析天平统计切屑质量,对“C型屑”所占比例进行统计,统计结果如图6所示。可以看出,在相同试验参数下,C盘条切削后“C型屑”所占比例最高,B盘条次之,A盘条最低。在试验9条件下,A、B、C3组盘条切削后“C型屑”所占比例分别为36%、53%和78%,B盘条和C盘条切削后“C型屑”所占比例相较于A盘条平均分别增加了62.42%和118.75%。

为进一步探究碲对303Cu切屑形貌的影响,在上海大学机械加工中心进行切削试验。试验参数为:切削深度ap=0.5 mm、进给量f=0.10 mm/r,转速为180、360、560 r/min,通過上述方法来定性比较碲改质对303Cu不锈钢断屑性能的影响。对A、B、C盘条分别在180、360、560 r/min转速下的“C型屑”进行统计,结果如图7所示。

由图7可见,随着转速的提高,“C型屑”所占比例呈降低趋势,且A盘条“C型屑”比例下降得最快,B盘条次之,C盘条最慢。另外,当切削深度ap=0.5 mm、进给量f=0.10 mm/r时,随着转速的提高,3种盘条“C型屑”所占比例差距先减小后增大。即蹄能够有效改善303Cu易切削钢的切削性能,提高303Cu不锈钢断屑性能。

2.3 盘条中硫化物夹杂物的形貌及分布

研究发现,切削性和夹杂物之间存在着联系,切削性较好的盘条MnS夹杂物的长宽比较小,可见MnS夹杂物是影响切削性的关键。研究人员研究后发现,碲元素对MnS具有改质和调控作用。添加碲能降低MnS夹杂物的长宽比,同时在钢中生成MnTe,使轧制后的MnS趋于球状、椭球状、纺锤状。对A、B、C3种不同碲含量盘条,选取100倍视场(50个视野)进行金相拍照、对比。将3组盘条试样最恶劣的金相照片通过ImageJ处理软件黑白反转后结果如图8所示。由图8(a)和(b)可以看出,轧制过后A盘条中MnS夹杂物呈长条状分布于钢中,且MnS夹杂物分布不均匀,夹杂物之间距离差别较大。B、C盘条中MnS夹杂物呈长条状分布于钢中,但相较于A盘条分布更均匀,如图8(c)~(f)所示。

按照国标GB/T10561—2005,对盘条中A类夹杂物采用夹杂物长度统计的评级方法,将金相图片处理为0.5 mm2大小,使用IPP6.0软件分别统计宽度位于2~4 μm和4~12 μm的夹杂物长度之和,再查表判断其所属的级别。3组盘条夹杂物评级长度的具体统计数值见表3,按照国标GB/T10561—2005选取最长的数值作为评级结果。进一步对3组盘条按照德国高硫钢SEP-1572标准进行评级,对比图谱可知A、B和C盘条德标评级结果分别为:3-1、2-2和2-1。可以看出B、C盘条的评级结果较A盘条均有所改善,C盘条的评级最佳。

为了观察303Cu钢中夹杂物的三维形貌,采用笔者团队独创的三维腐刻装置对3组盘条进行电解,在SEM下观察到的三维形貌如图9所示。从图9(a)中可以看出,A盘条中MnS夹杂物呈细长条状分布在钢基体中。随着碲的加入,B盘条中MnS夹杂物开始向纺锤状转变,相比A盘条中MnS,其长宽比明显减小,如图9(b)所示。由图9(c)可知,C盘条中MnS夹杂物开始向纺锤状转变,相比B盘条其长宽比进一步减小。

3组盘条中MnS的面积、长宽比、密度以及等效直径统计结果见表4。可以看出碲改质后303Cu钢中MnS夹杂物平均长宽比由2.54下降到2.14和2.30,同时MnS夹杂物密度也随着碲含量的增加而不断降低。结合3组盘条的三维形貌可以得出,随着碲含量的增加,碲元素逐渐固溶到MnS当中,使MnS夹杂物趋近于球状或椭球状,减小了303Cu易切削不锈钢中MnS夹杂物的长宽比。从表4中数据还可以发现,303CuTe夹杂物数量比303Cu有所降低,同时303CuTe(低)和303CuTe(高)中长宽比不大于2的MnS夹杂物所占比例相较于303Cu分别增加了15%和6%,且A盘条中硫化物分布不均匀,钢中硫化物较为细长,而B盘条和C盘条中硫化物分布较A盘条而言更加均匀弥散,同时硫化物宽度有所提升、长度有所减小,即添加碲之后,303Cu不锈钢中团簇状(II类)MnS比例减小,纺锤状(I类)或块状(III类)MnS比例显著提升,MnS夹杂物分布间距更加均匀,轧成盘条后硫化物形貌显著改善,长宽比显著减小。

钢的塑性越高,钢切削过程中越容易发生黏刀效应,从而导致积屑瘤的产生,使得切削性能变差;而钢的塑性越低,则切削性能越好。钢中夹杂物会对位错运动产生阻碍作用,即夹杂物分布越均匀,其塑性变形越困难。在303Cu不锈钢中加入碲后,303CuTe铸坯中团簇状MnS比例明显减小,使得轧制过程中分布间距小的MnS夹杂物比例减小,反映在盘条产品中为303CuTe盘条中MnS夹杂物密度比303Cu盘条平均降低了约2 000个/mm2,使MnS夹杂物分布间距更加均匀、塑性变形更加困难。切削过程中,基体的剪切变形被限制在较小的局部范围,增大了其剪切角,从而有效降低积屑瘤的产生,而MnS均匀分布后抑制了前刀面的扩散磨损,同时也可以促进切削力及表面粗糙度的降低。

3 结论

(1)对碲质量分数分别为0、0.0036%、0.0070%的易切削不锈钢盘条开展切削对比测试,在切削线速度为22.14 m/min、切削深度为0.15 mm、进给量为0.20 mm/r的条件下,3种盘条切削力分别为61.47、51.43、48.51N,碲改质后303CuTe(0.0036%)和303CuTe(0.0070%)的切削力相较于303Cu盘条分别平均下降5.87%和14.71%;3种盘条对应的表面粗糙度Ra值分别为10.61、8.86、5.91 μm;切削后“C型屑”所占比例分别为36%、53%和78%;碲改质后材料的切削力、表面光洁度和断屑性能均有改善和提升,且高碲改质效果更为显著。

(2)碲质量分数为0、0.0036%、0.0070%盘条硫化物长宽比依次为2.54、2.14、2.30,按德标SEP-1572硫化物评级依次为为3-1、2-2、2-1,碲改质使盘条硫化物形态及评级显著改善。

(3)303Cu易切削不锈钢经碲改质后切削指标改善的原因为碲质量分数为0.0036%、0.0070%的盘条比不含碲的盘条硫化物长宽比分别减小了15%、6%,夹杂物分布更均匀,对位错运动产生阻碍作用,使其塑性变形更加困难,有效降低切削过程的切削力以及切削积屑瘤的产生。

摘自《中国冶金》2023年第4期