冻融循环后固化粉煤灰的力学特性研究

2023-08-04廖亚雄袁盛杰赵沂伟

魏 威,廖亚雄,袁盛杰,赵沂伟

(湖北省交通规划设计院股份有限公司,湖北 武汉 430051)

1 原材料与试验方法

1.1 原材料

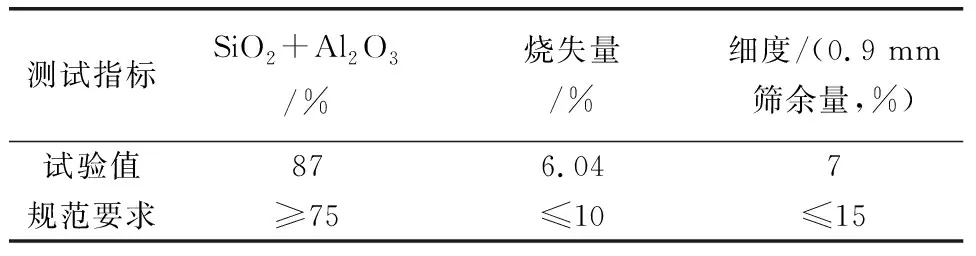

粉煤灰取自工程所在地临近的火力发电厂,技术指标见表1。固化剂采用镇江建科集团生产,技术指标见表2[1]。

表1 粉煤灰技术指标

1.2 冻融循环方法

固化粉煤灰试件成型后养护为28 d,待试件养护完成后进行室内冻融循环。采用冻融循环试验箱对固化粉煤灰试件展开重复冻融循环,对试件进行不同冻融循环次数,进行单轴抗压试验,每组制备3个试件[2]。已有研究表明,冻融循环6次~7次以后,路基的物理性质趋于稳定[3],因此本文冻融循环最多取7次。根据极端气候下的温度情况,选取冷冻温度为-10 ℃,融化温度为常温15 ℃。考虑到实际温度的变化并非突变,因此将设备设定在1 h内缓慢且均匀降温到冷冻温度,并恒温放置3 h;然后取出试件,采用相同的方法升温至15 ℃,并恒温放置3 h,以此为一个冻融循环过程,每个循环过程控制在8 h。

1.3 击实特性

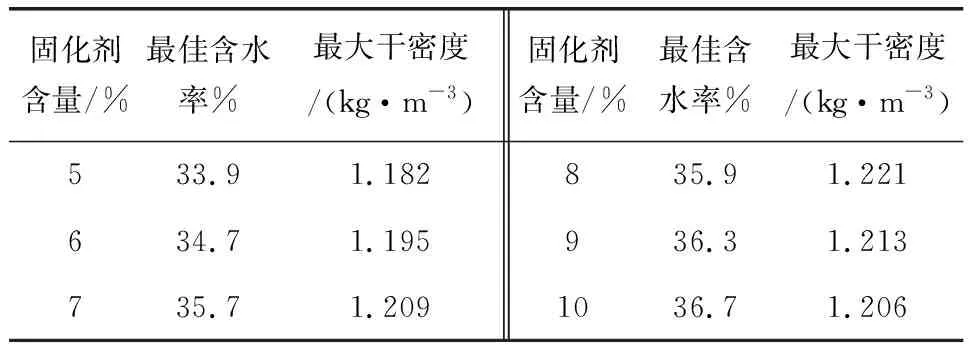

固化剂掺量参考规范取5%~9%,依据无机结合料试验规程中的重型击实试验方法确定固化粉煤灰的最大干密度与最佳含水率,结果见表3。

表3 不同固化剂含量下重型击实试验结果

由表3可知,固化粉煤灰的干密度最大不超过1.221 kg/m3,而常规的桥台台背填筑材料密度不小于1.7 kg/m3[17]。可见无论采用何种剂量的固化粉煤灰回填,至少可减少约30%的附加应力,但冻融循环后的性质有待进一步验证。

2 冻融循环后的力学特性

2.1 抗压强度

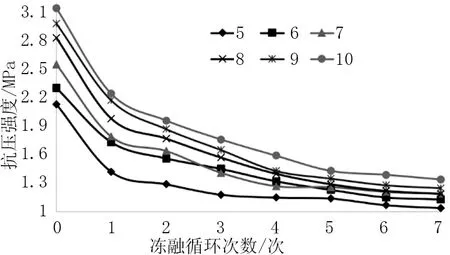

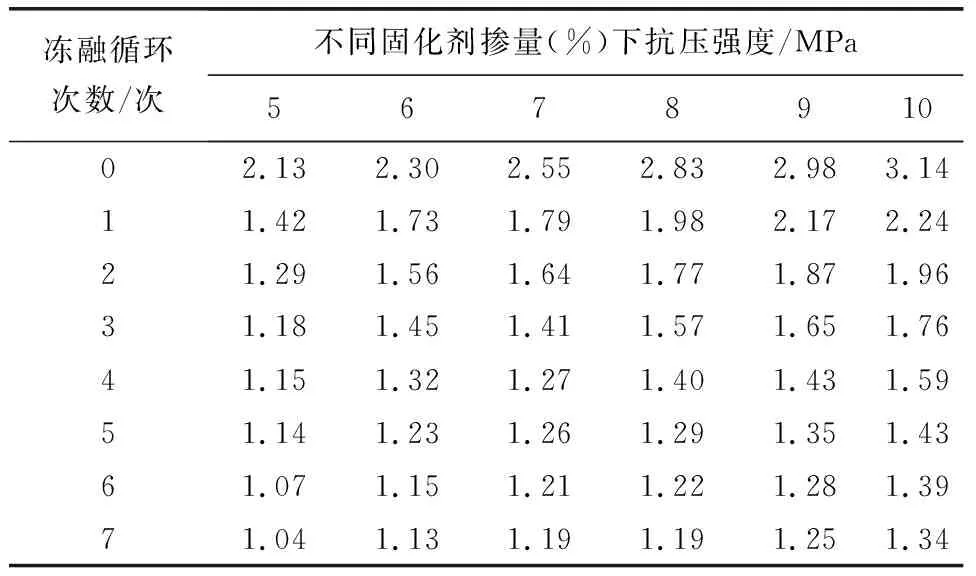

冻融循环前后的强度采用粉煤灰标准立方体试件进行,试件尺寸为100 mm×100 mm×100 mm,以95%的压实度成型试件并标养28 d,冻融循环0~7次不同固化剂掺量下的抗压强度见表4,强度变化趋势见图1。

图1 不同固化剂含量下的冻融循环后强度变化趋势

表4 不同固化剂含量下冻融循环后强度试验结果

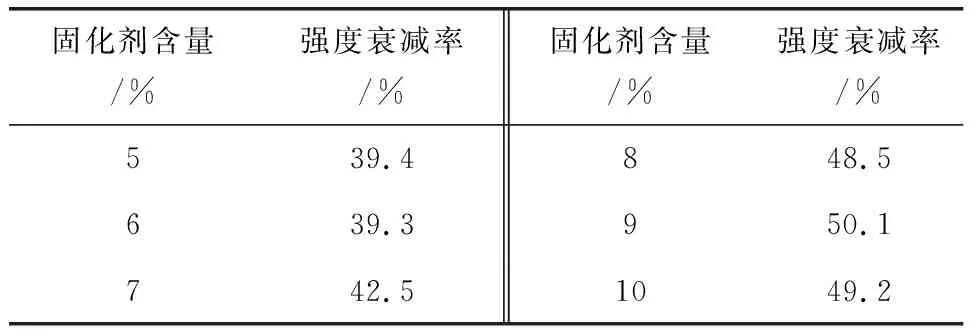

由表4、图1可知,随着冻融循环次数的增加,抗压强度均呈现出减小趋势,前3次的衰减幅度较大,第4次以后衰减趋势逐渐趋于稳定,并未像其他改良类路基的线性衰减,说明固化粉煤灰在冻融循环下有良好的工程特性。冻融循环7次前后的强度变化率见表5。

表5 不同固化剂含量下冻融循环前后强度变化

由表5可知,随着冻融循环次数的增加,强度衰减率随着增加。虽然表3的结果显示在10%的固化剂掺量下冻融循环7次后的抗压强度最高,但是强度衰减率已接近50%。这是因为在固化剂掺量增加后需要更多的水达到饱和,而冻融循环过程中水体积的变化对强度的变化尤为明显,因此固化粉煤灰不宜采用较高的掺量。

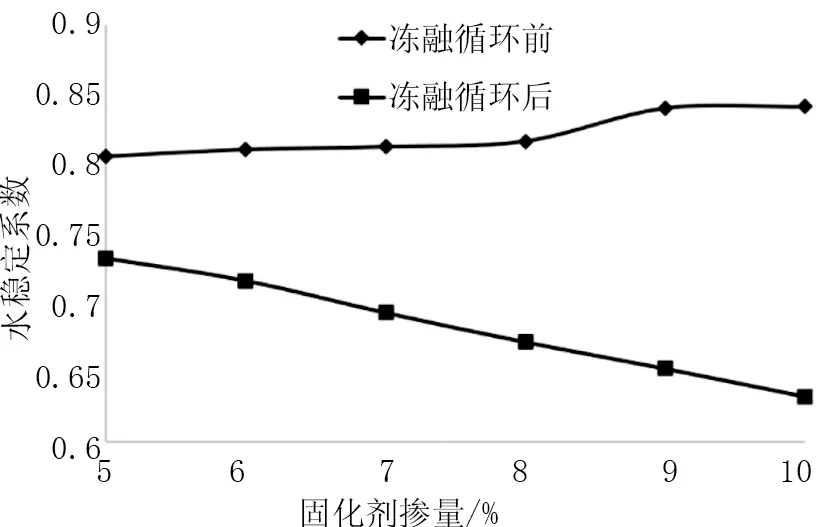

2.2 水稳定性

在车辆荷载作用下会形成破坏,因此要评价冻融循环之后的水稳定性,以试件的饱水强度与不饱水强度比值进行判定。冻融循环直接采用7次后的测试结果,不同固化剂掺量下在冻融循环前后的测试结果见表6。

表6 不同固化剂含量下重型击实试验结果

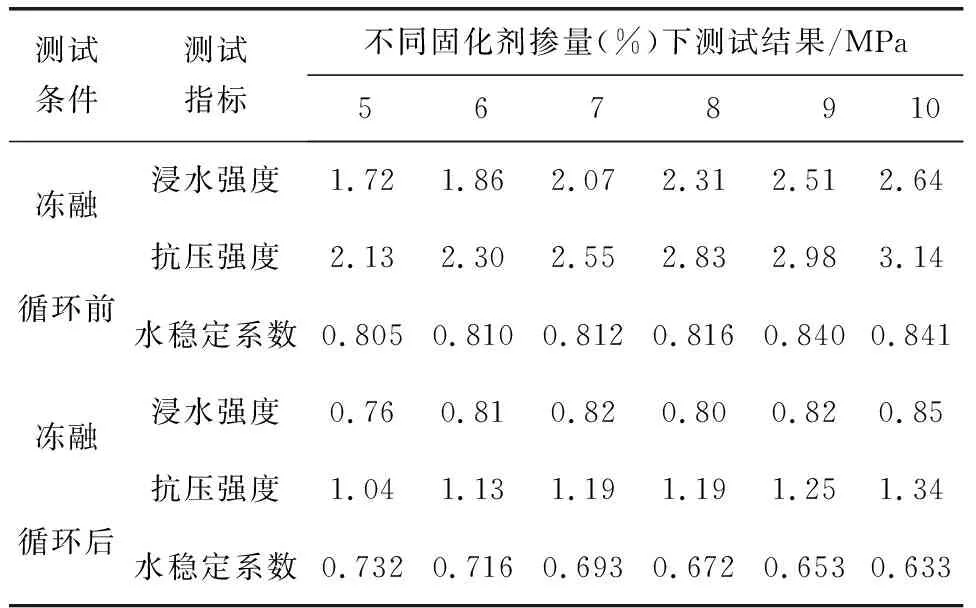

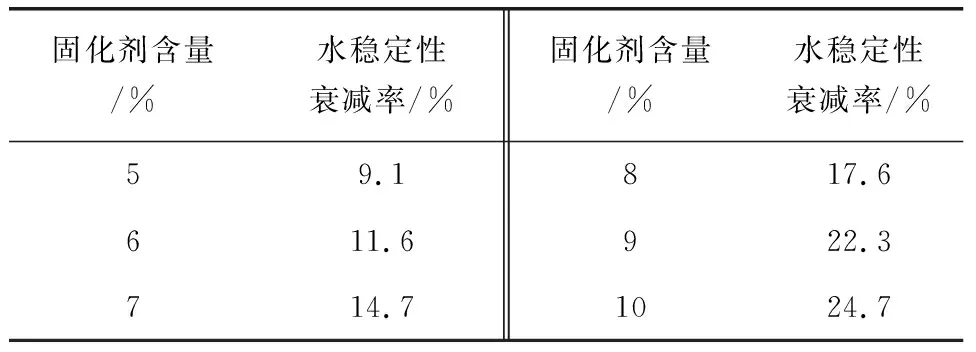

由表6可知,冻融循环前的水稳定性随着固化剂掺量的增加而增加,但冻融循环后呈现出相反的规律,原因与抗压强度的衰减类似。因为在冻融循环的过程中含水率的增加,水体积的变坏造成试件内部结构的破坏。由图2可见,随着固化剂掺量的增加,冻融循环前后水稳定系数的差值呈现递增趋势,说明固化剂掺量过大会造成水稳定性的进一步衰减。冻融循环7次前后的水稳定性变化率见表7。

图2 不同固化剂含量下的冻融循环后水稳定系数变化趋势

表7 不同固化剂含量下冻融循环前后强度变化

由表7的衰减率可知,建议固化剂掺量不超过7%。

2.3 动应力

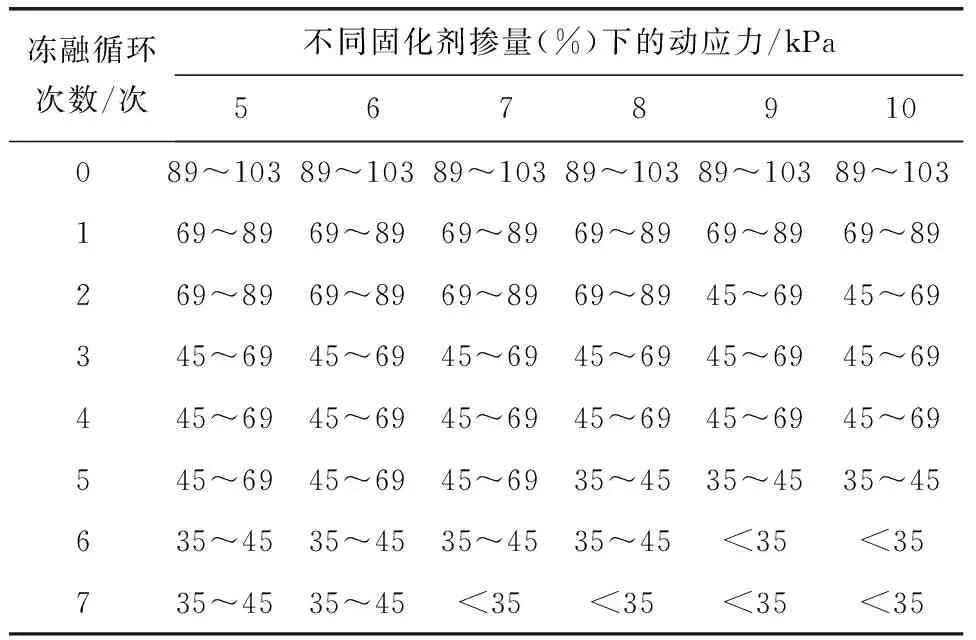

由文献可知,当一定围压下,动应力的曲线为临界型时,是区分试件稳定与破坏的界限。因此本文采用动三轴试验测试固化粉煤灰在冻融循环前后的临界动应力的范围,进而评价在冻融循环前后,不同剂量的固化粉煤灰能否满足路基填筑要求。围压分别采用35、45、69、89、103 kPa进行试验,结果以围压的范围呈现,见表8。

表8 不同固化剂含量下的动应力

由表8可知,随着冻融循环次数的增加,动应力的规律与抗压强度的规律类似,表现为初期衰减较大。由文献[19]可知,在典型沥青路面结构中,路基顶面的竖向应力通常不超过20 kPa,在固化剂掺量不超过7%的情况下,至少可达到规范最大值的1.75倍。因此考虑到冻融循环后动应力的衰减与城市道路的设计要求,建议固化剂掺量为5%~7%。

3 结 语

(1)根据江苏省地标推荐的5%~10%的固化剂掺量,作为轻质材料,固化粉煤灰充分发挥了减少路基附加应力与沉降的作用,作为桥台台背或路基填筑时至少可减少约30%的附加应力。

(2)固化粉煤灰的抗压强度随着冻融循环次数的增加而减小,第4次冻融循环后趋于稳定,并未像其他改良类路基的线性衰减;虽然在剂量增加后,在饱和水体积变化作用下,抗压强度衰减率已接近50%,但仍然表明固化粉煤灰在冻融循环下有良好的工程特性。作为路基填料往往位于水稳层以下,即在南方极端条件下冻融循环后依然满足强度要求。

(3)固化粉煤灰在冻融循环前的水稳定性随着固化剂掺量的增加而增加,但冻融循环后相反,冻融循环前后水稳定系数的差值呈现递增趋势,固化剂掺量超过一定界限会造成水稳定性的衰减。试验结果表明,实际使用中固化剂的掺量不宜超过7%。

(4)动三轴试验结果表明,随着冻融循环次数的增加,动应力初期衰减较大,而3次以后逐渐趋于稳定。在固化剂掺量不超过7%的情况下,至少可达到规范最大值的1.75倍。因此在典型沥青路面结构中建议固化剂掺量为5%~7%。