基于扩孔锚固的参数优化分析及力学性能试验研究

2023-08-04程利兴

程利兴

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭科学研究总院 开采研究分院,北京 100013)

软弱煤岩体作为1 种特殊形式的软岩,具有强度低、裂隙发育、胶结性差等特征,存在锚固力衰减快、残余锚固力小、易锚固失效等问题[1-2],因此该类巷道的锚杆支护一直是困扰煤矿巷道支护的技术难题。锚固孔扩孔锚固是提高软弱煤岩体巷道锚固力的技术之一[3-5],扩孔锚固技术增大了锚固剂与钻孔围岩的作用面积,能够充分改善锚固界面间相互作用状态,在很大程度上提高了锚固体的极限承载能力[6-8]。近年来,国内外许多学者对锚杆支护进行了大量的数值模拟与试验研究,取得了丰硕的成果。战玉宝等[9]采用非线性有限元法分析了全长黏结时锚杆在荷载作用下剪应力的分布规律,研究了被加固岩土体的性质对锚固体剪应力分布规律的影响;尹延春等[10]通过实验室试验与数值模拟方法,研究了锚固段应力分布演化规律及其影响因素,分析了锚杆轴力和界面剪应力沿锚固段非均匀分布的特征;尤春安[11]采用物理试验探讨了锚固体界面力学特征,分析了荷载作用下锚固体变形及其应力分布规律,根据锚固体的力学效应,将锚固界面上的力学演化过程进行了阶段划分,并分析了各阶段锚固体的应力状态;范宇洁等[12]对锚索破坏形式进行分析,研究了预应力锚索几何形状引起的相互作用,采用解析方法分析了锚索与砂浆界面的应力状态和破坏机理,建立了极限承载能力计算公式;韦四江等[13]采用数值模拟方法,研究了预紧力锚杆作用下锚固体的形成因素及原岩应力作用下锚固体的失稳规律,分析了锚杆预紧力所产生的附加应力的分布特征。以上研究成果大多是关于正常锚固状态下锚杆端锚或全锚时的研究成果,但对扩孔锚固的研究较少。在煤矿巷道锚杆支护技术中,锚固力是衡量支护效果的重要指标,在软弱煤岩体巷道中,提高锚固力的主要方法是采用注浆加固、加长锚固与扩孔锚固等[14-16]。扩孔锚固在岩土工程领域中应用较多,比如基坑、边坡的支护采用扩孔锚固可有效提高锚杆的抗拔能力[17-18];在煤矿领域的瓦斯抽采[19]、卸压[20-21]方面采用扩孔技术也可达到较好的应用效果,但扩孔锚固在煤矿巷道锚杆支护中应用较少。基于此,采用数值模拟与实验室试验相结合的方法进行扩孔锚固参数优化,并分析扩孔锚固力学性能,以期为软弱煤岩体巷道支护提供一定技术支撑。

1 数值模型的建立

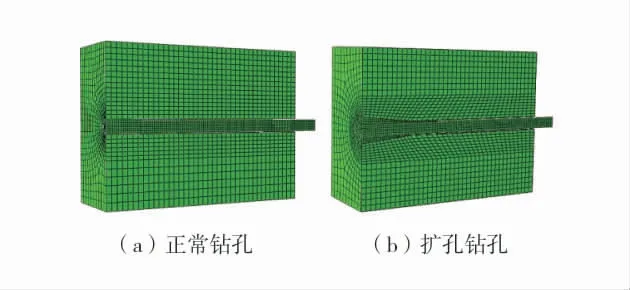

为研究锚固段力学分布特征,采用有限元数值模拟软件,进行了正常锚固与扩孔锚固状态下的锚杆拉拔模拟分析,锚杆与钻孔围岩采用实体单元,锚固界面采用面单元,将锚杆与锚固剂看作弹性体,将钻孔围岩看作是塑性体,并采用Mohr-Coulomb 屈服准则进行计算。模型建立及网格划分如图1,锚固段的总长度均为160 mm,其中扩孔段长度为100 mm,正常段长度为60 mm,扩孔直径为58 mm。锚杆端部分别施加40、80、120、160 kN 的轴向荷载,分析锚固体力学响应特征。数值模拟参数见表1。

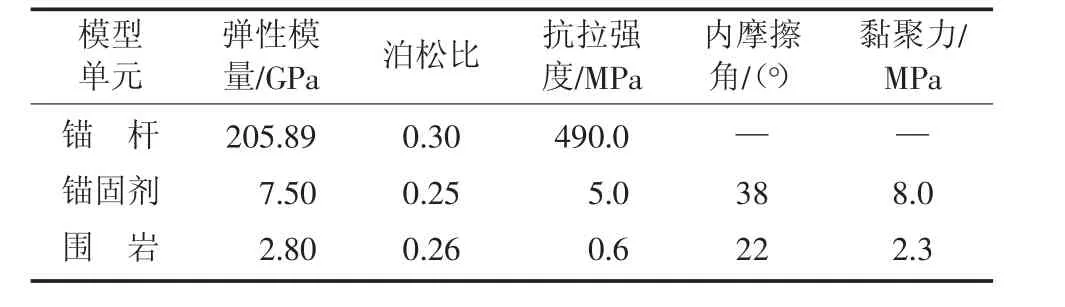

表1 数值模拟参数Table 1 Parameters of numerical simulation

图1 数值模拟对比试验方案Fig.1 Contrast test plan of numerical simulation

2 锚固体力学特性数值模拟分析

2.1 钻孔围岩应力与位移的分布特征

2.1.1 钻孔围岩应力分布特征

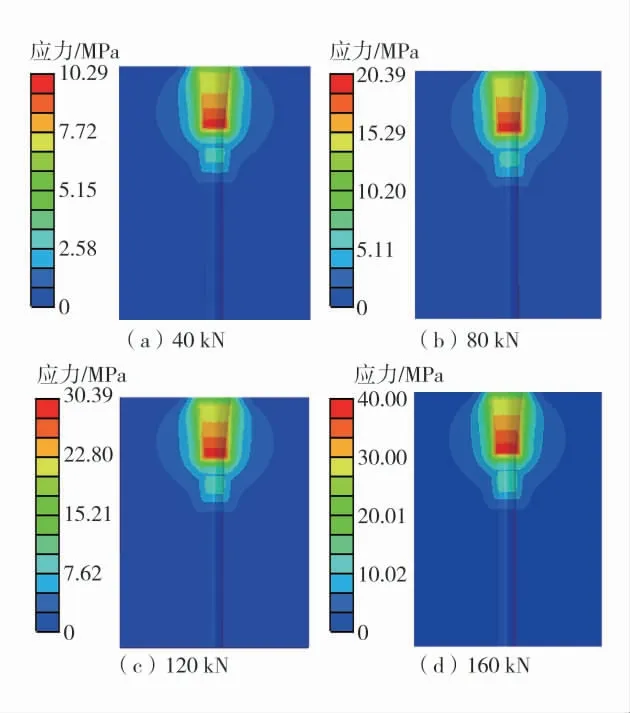

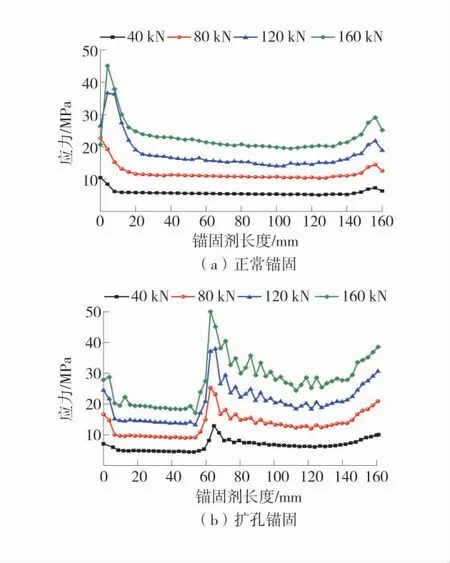

在钻孔围岩外端向钻孔底部建立1 条数据提取路径,获得的不同锚固状态以及不同荷载作用下的力学特征,如图2~图4。

图2 正常锚固围岩应力分布Fig.2 Stress distribution of surrounding rock for normal anchoring

图3 扩孔锚固围岩应力分布Fig.3 Stress distribution of surrounding rock for reaming anchoring

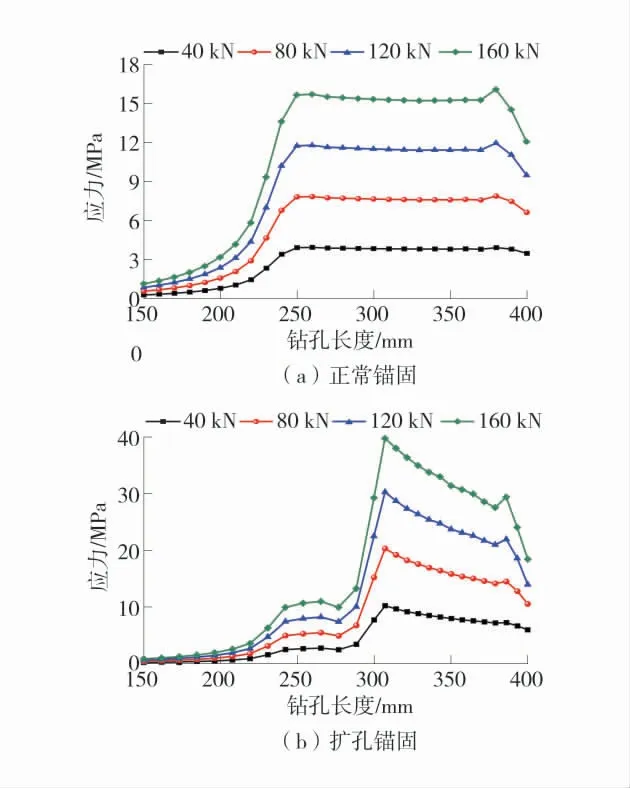

图4 钻孔围岩应力分布曲线Fig.4 Stress distribution curves of surrounding rock

正常锚固状态下,从自由端向锚固端,钻孔围岩应力逐渐增大,在锚固段内应力均匀分布,随着荷载不断增大,锚固段钻孔围岩应力也逐渐增大,在荷载达到160 kN 时,钻孔围岩的最大应力为16.09 MPa。扩孔锚固状态下,在正常锚固与扩孔锚固交界面处应力达到最大,自扩孔段开始,钻孔围岩应力逐渐减小,拉拔力由自由端向锚固端传递;随着对锚杆施加的荷载逐渐增大,钻孔围岩承受的集中应力也逐渐增大,在施加荷载达到160 kN 时,钻孔围岩最大应力达到39.99 MPa,充分表明扩孔锚固时钻孔围岩能够提供1 个较好的承载基础。

2.1.2 钻孔围岩的位移分布特征

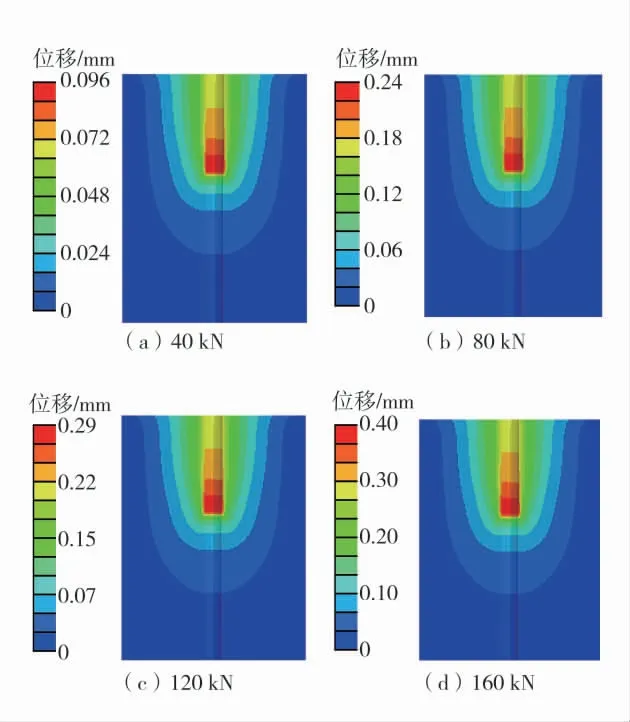

扩孔锚固时钻孔围岩位移分布如图5~图7。

图5 正常锚固围岩位移分布Fig.5 Displacement distribution of surrounding rock for normal anchoring

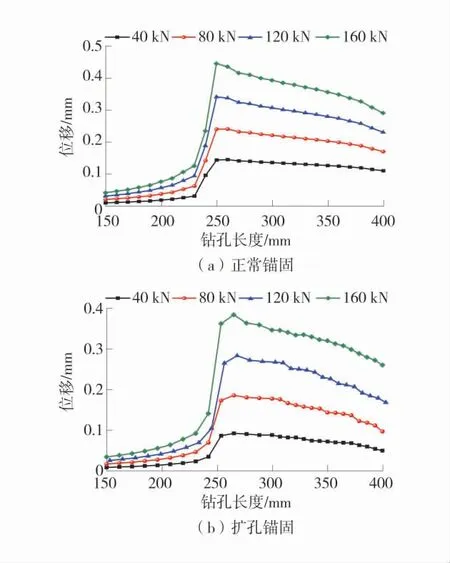

分析图5、图6、图7 可知:在2 种锚固状态下,在锚固端与自由端交界处围岩位移达到最大,自起始端至锚固底端位移逐渐减小,表明锚杆的传力方向由外向里传递;在相同荷载作用下,2 种锚固状态产生的位移相差不大,扩孔锚固钻孔围岩最大位移量小于正常锚固,说明扩孔锚固条件下钻孔围岩主要承受挤压作用,位移主要指向扩孔段的斜面,并且位移量小;而正常锚固钻孔围岩主要承受剪切作用,剪切滑移的方向主要是沿钻孔轴向,因此位移量较大。

图6 扩孔锚固时围岩位移分布Fig.6 Displacement distribution of surrounding rock for reaming anchoring

图7 钻孔围岩位移分布曲线Fig.7 Curves of stress distribution of surrounding rock

2.2 锚固剂应力与位移分布特征

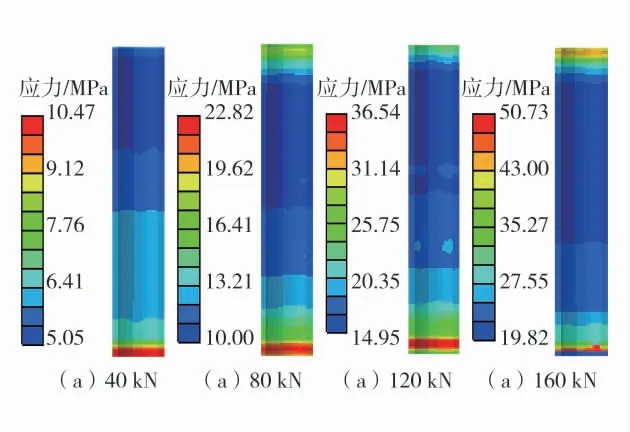

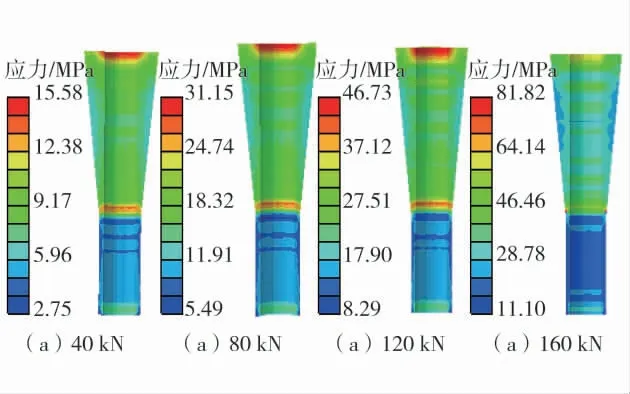

扩孔锚固时锚固剂应力分布如图8~图10。

图8 正常锚固时锚固剂应力分布Fig.8 Stress distribution of anchoring agent for normal anchoring

图9 扩孔锚固时锚固剂应力分布Fig.9 Stress distribution of anchoring agent for reaming anchoring

图10 锚固剂应力分布曲线Fig.10 Stress distribution curves of anchorage agent

由图8~图10 可以看出:不同锚固状态下锚固起始端处锚固剂均呈现出不同程度的应力集中,锚固剂外端最先受力,然后逐渐向内部传递;正常锚固状态下,锚固剂外端的应力集中程度随荷载增大而逐渐增大,当拉拔荷载为160 kN 时交界处锚固界面已经出现脱黏;扩孔锚固状态下,正常锚固时锚固剂外端应力集中不明显,而在扩孔锚固时,扩孔段起始端处出现了明显的应力集中;因此在同等荷载作用下,扩孔锚固时锚固剂的应力值明显大于正常锚固,表明扩孔锚固状态下锚固剂主要承受扩孔段钻孔围岩的剪切与压缩作用力,有利于锚杆承受较高的预紧力。

由上述分析可知,扩孔锚固状态下钻孔围岩对锚固体提供了较大的抗拉拔力,减小了锚固体的位移,有利于对软弱煤岩体巷道锚杆支护施加高预紧力,从而达到较好的围岩变形控制效果。

3 锚固孔扩孔参数优化分析

上述数值模拟分析了不同锚固状态下钻孔围岩与锚固剂应力与位移分布规律,验证了扩孔锚固的技术优势,为确定合理的技术参数,采用数值模拟进行扩孔锚固的参数优化分析。

扩孔锚固中以正常钻孔直径28 mm 作为扩孔锚固段的最小直径,按扩孔段长度分为100、120、140 mm 3 种方案,每一方案中扩孔段最大直径又分为50、54、58、62 mm。对每1 组试验方案均施加160 kN 的拉拔力,综合分析钻孔围岩与锚固剂的应力与位移分布特征。

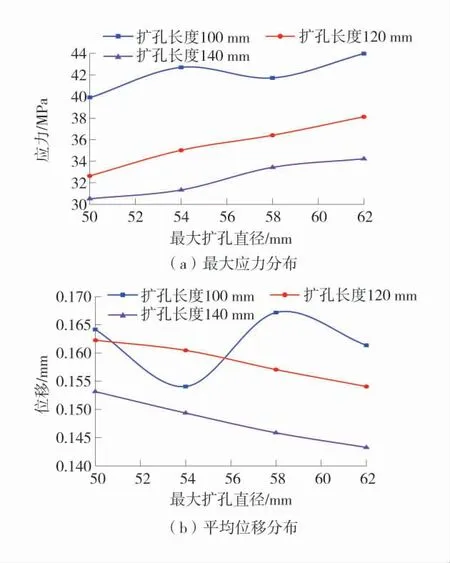

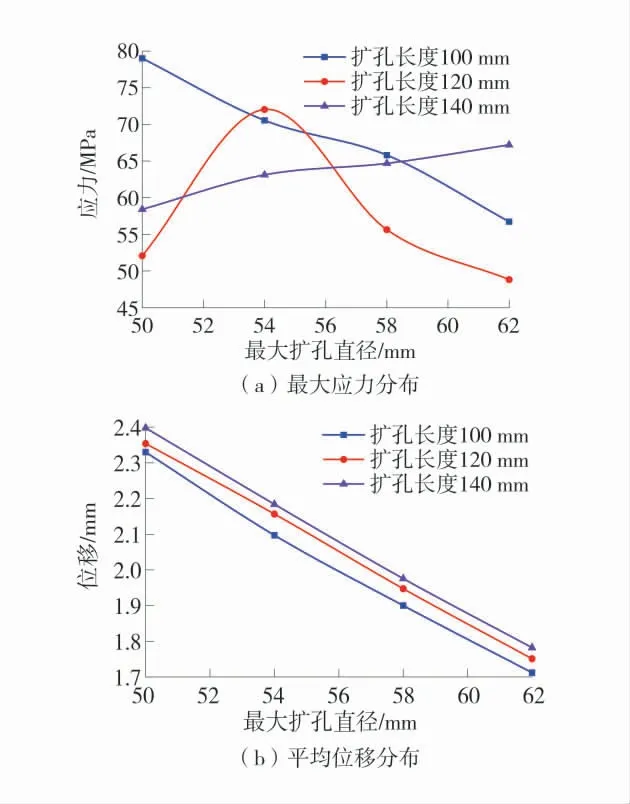

通过对不同扩孔参数下钻孔围岩与锚固剂的应力与位移的分布特征进行分析,围岩应力集中主要位于扩孔段与正常锚固的过渡段,锚固剂也易在该处出现破坏,随着扩孔锚固段直径的逐渐增大,该区域钻孔围岩的应力随之增大,但钻孔围岩位移变化量随之减小,说明在扩孔锚固长度一定的情况下,扩孔直径越大,锚固剂与钻孔围岩之间的压密作用就越明显,钻孔围岩对锚固剂提供的着力点就越稳固。

不同扩孔直径下钻孔围岩的最大应力及平均位移变化特征如图11。锚固剂应力与位移变化特征如图12。

图11 钻孔围岩应力与位移变化特征Fig.11 Variation characteristics of stress and displacement of surrounding rock

图12 锚固剂应力与位移变化特征Fig.12 Variation characteristics of stress and displacement of anchorage agent

从图11 中可以看出:在同一扩孔长度下钻孔围岩的最大应力随着扩孔段直径的增大而逐渐增大,钻孔围岩的平均位移基本上呈现出逐渐减小的趋势;在同一扩孔直径条件下,钻孔围岩的最大应力及平均位移随扩孔长度的增大而逐渐减小。说明在扩孔长度不变的情况的下,直径越大,锚固剂对扩孔段钻孔围岩的作用力就越大,钻孔围岩被压密,平均位移量减小;在直径一定的情况下,扩孔段的长度越大,锚固剂对钻孔围岩的垂直作用力减小。围岩位移相对逐渐增大。

从图12 可以看出:在扩孔长度一定的情况下,随着扩孔直径增大,锚固剂的最大应力值呈现出较小的差异性,但基本规律还是随扩孔角度增大而逐渐减小。表明随着扩孔直径增大,锚固剂所受的集中应力与位移逐渐减小。

综合数值模拟结果表明,在扩孔长度一定的情况下,扩孔直径越大,锚杆的锚固性能就越好,能够承受的轴向承载能力就越大,但数值模拟是在锚固剂充分固化的条件下得出的结论,在实际应用时受锚固剂固化效果影响较大。为了更好地确定扩孔参数,还需在实验室开展锚固剂固化效果的试验研究。

4 不同扩孔参数下的锚固效果试验

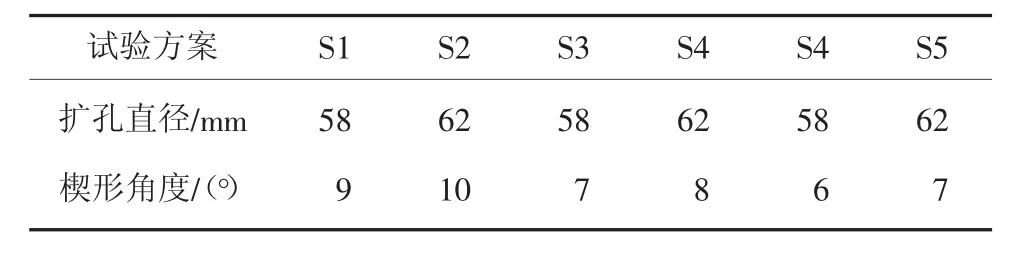

4.1 试验方案

针对上述数值模拟分析,制定了不同扩孔参数下的锚固效果试验方案,扩孔段直径选取58 mm 和62 mm,其中方案S1、S2 扩孔长度100 mm,方案S3、S4 扩孔长度120 mm,方案S5、S6 扩孔长140 mm。锚固效果试验方案见表2。

表2 锚固效果试验方案Table 2 Anchoring effect test schemes

在实验室制作模型时,采用长度为60 mm、直径160 mm、厚度为3 mm 的PVC 塑料管,管材中的材料采用沙子和水泥按照一定比例进行配制,在模型的相似模拟材料中预留1 个锚杆钻孔,在管材的最底端留有8 cm 不进行填装,待材料具有一定强度后采用工具开挖扩孔段,制作隔层将未填装部分采用水泥混凝土封底,最后按照试验方案进行锚固,1 h 后进行拆模检验锚固剂的固化效果。

4.2 锚固剂固化效果试验分析

锚固试验照片如图13,在扩孔锚固段处存在一部分未充分固化的锚固剂,该部分未固化的锚固剂基本呈黏稠流体状,为了更好地评价锚固效果,将锚固剂固化率作为分析锚固效果的1 个指标,通过测量未固化锚固剂长度计算来计算其固化率。

图13 锚固试验照片Fig.13 Photographs of anchoring test

试验表明:方案S1 锚固剂的锚固效果较好,未固化锚固剂为4 mm,固化率达到95.40%,在扩孔段基本没有未固化的锚固剂流出;而方案S2 在钻孔底端存在较多尚未固化的黏稠状树脂砂浆,未固化锚固剂长度为11 mm,固化率仅为87.97%;方案S3 锚固剂锚固效果最好,未固化锚固剂长度为4 mm,固化率达到96.68%;方案S4 在扩孔段底端处存在较多尚未固化的锚固剂,长度约为15 mm,其固化率仅为87.36%;方案S5 在扩孔段底端也存在较多尚未固化的锚固剂,长度约为18 mm,其锚固剂固化率仅为87.02%;而方案S6 在锚固端存在明显没有进行搅破的树脂药卷,锚固效果最差。

综合上述试验结果的分析可知,方案三整体效果较差,在扩孔锚固效果相差不大的情况下,选择长度较大的作为最佳扩孔锚固参数,即扩孔段长度120 mm,最大扩孔直径58 mm,楔形角度为7°。根据上述分析结果,设计了扩孔装置,扩孔装置实物图如图14。

图14 扩孔装置实物图Fig.14 Physical drawing of reaming device

5 软弱煤岩体扩孔锚固力学特性试验

5.1 模型的制作

相似模拟的材料采用沙子、水泥等材料进行配制,分别制作4 组模型,编号分别为1#~4#,4 组模型材料的单轴抗压强度分别为0.761、0.851、1.261、1.531 MPa。试验所使用的模具内径160 mm、厚度15 mm、长度2 000 mm,为对称半圆筒体结构,通过螺母进行固定。锚杆采用HRB335 左旋螺纹钢锚杆,直径20 mm,长度1 200 mm,锚固剂型号为K2335树脂锚固剂。

试验材料按照水灰比1∶0.3 的比例进行混合配制,装入试验模具中并振捣密实,在实验室养护28 d,在模具两侧分别钻取锚杆钻孔,钻孔直径28 mm,深度800 mm,其中一侧进行孔底扩孔,然后在两侧钻孔中分别装入2 根K2335 树脂锚固剂进行锚固。

5.2 试验原理

试验所使用的仪器有锚杆拉拔计、JCS900-2AC光栅位移监测仪、KJ327-F 型智能数字锚杆测力仪、手动液压泵等,将上述仪器与试验模型进行组合,试验原理如图15。

图15 锚固特性试验示意图Fig.15 Schematic diagrams of anchorage characteristics test

5.3 结果分析

1)扩孔状态下锚固力显著大于正常锚固力,1#~4#试验组扩孔锚固时最大锚固力分别为18.23、17.98、24.15、32.78 kN,正常锚固时最大锚固力分别为5.79、9.94、7.29、12.43 kN,扩孔锚固时锚固力与正常锚固相比出现成倍的增长,锚固力平均增大1.63 倍。

2)试验组中锚固失效后锚固力均出现不同程度的衰减,1#~4#试验组扩孔锚固时残余锚固力分别为15.47、15.09、18.49、26.82 kN,正常锚固时残余锚固力分别为3.27、3.77、2.52、6.16 kN,表明在锚固失效后,扩孔段钻孔围岩对锚固体施加的阻力远大于正常锚固时界面的滑动阻力。

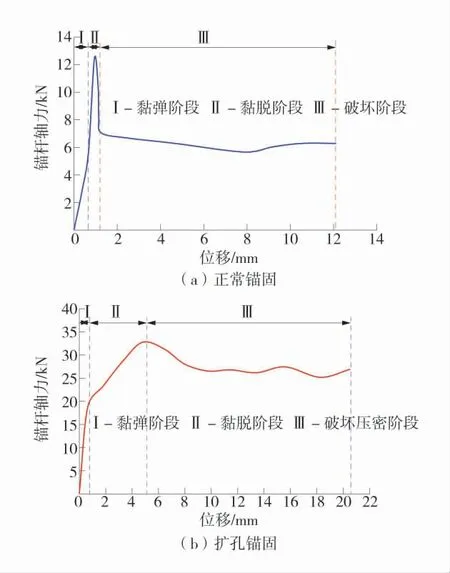

3)以4#试验组为例进行分析,锚杆拉拔阶段性变化特征如图16。锚杆拉拔过程同样遵循黏弹阶段、黏脱阶段和破坏阶段的规律,但不同锚固状态下破坏过程存在较大差异。正常锚固时,随拉拔力与位移量增大,黏弹阶段、黏脱阶段发展较迅速,进入破坏阶段后锚杆轴力瞬间大幅度衰减,表现为显著的“脆性破坏”特征。扩孔锚固时,锚固体破坏过程较缓慢,由于扩孔段锚固剂对钻孔围岩的挤压作用,导致围岩出现破坏压密阶段,锚杆轴力与位移关系曲线呈现起伏变化,钻孔围岩经历“压密-破坏-压密”循环变化过程,造成锚固力出现小幅度的衰减,表现出显著的“延性破坏”特性。

图16 锚杆拉拔阶段性变化特征Fig.16 Stage change characteristics of pull-out test

6 结 语

1)不同锚固状态下钻孔围岩受力状态存在较大差异,扩孔锚固时钻孔围岩与锚固剂整体承载性能要明显优于正常锚固,且锚固体位移减小,有利于对软弱煤岩体巷道锚杆支护施加高预紧力,达到较好的围岩变形控制效果。

2)通过对扩孔锚固参数进行数值模拟优化分析,结合实验室锚固效果试验,确定了扩孔段长120 mm、最大扩孔直径58 mm 为最佳参数,即并研发了锚固孔孔底扩孔装置。

3)锚杆拉拔对比分析表明,扩孔锚固时锚固力较正常锚固出现成倍的增长,锚固力平均增大1.63倍,且在锚固完全失效后,扩孔锚固依然具有较高的残余锚固力。

4)锚固失效后,在拉拔荷载作用下扩孔段锚固体对钻孔围岩具有“压密-破坏-压密”的循环过程,避免锚固力出现较大幅度的衰减,具有显著的“延性破坏”特性,为解决软弱煤岩体巷道锚杆支护难题提供了新思路。