中高位厚硬顶板长孔水力压裂防冲效果研究

2023-08-04孙如达夏永学高家明

孙如达,夏永学,高家明

(中煤科工开采研究院有限公司,北京 100013)

随着煤炭资源开采深度和开采强度的增加,矿井各类煤岩动力灾害日益加剧[1-2]。其中,冲击地压已经成为严重制约煤矿安全高效开采的主要灾害之一,也成为近年来国内外学术界广泛关注并开展相关研究工作的热点。冲击地压的影响因素众多,厚层坚硬顶板是最重要的影响因素之一[3]。在我国冲击地压事故案例中,绝大多数都存在厚层坚硬顶板的情况。厚层坚硬顶板对冲击地压的影响主要体现在2 方面[4]:一是厚层坚硬顶板力学性能强,更容易在采空区边缘形成悬顶,导致承担的上覆载荷传递到采空区周围的煤岩体中,形成局部高静载应力集中;二是当悬顶长度达到极限垮距时,瞬间发生破断失稳,释放强烈动载荷,增加了冲击地压发生的可能性。因此,为了有效控制厚硬顶板冲击地压,需要采取主动卸压的手段来控制因为坚硬顶板产生的的冲击危险性。

厚硬顶板型冲击地压防治的核心思路在于通过增加坚硬顶板内的裂隙,弱化整体岩层结构,实现对厚层坚硬顶板的改性。目前常用的手段包括深孔爆破[5]和水压致裂技术[6]等。顶板爆破技术虽然操作简单且技术成熟,但存在钻孔工程量大,卸压范围小等弊端,且不适应于高瓦斯矿井。水压致裂技术最早用于油气田领域,采用体积压裂的方式,使大范围致密岩层内形成人造裂缝,是普遍采用的压裂增产改造技术[7-8]。近年来,随着压裂工艺与装备的快速发展,该技术也逐渐应用于厚硬顶板的冲击地压防治[9]。其目的在于增加特定岩层的层理和裂隙,削弱其整体性和强度,促进工作面开采时悬顶的提前断裂,达到降低冲击危险性的目的。

近年来,随着长钻孔水力压裂技术在坚硬顶板型冲击地压防治领域的应用,众多学者对水力压裂的技术原理和效果评价进行了卓有成效的研究。李全贵等[10]综述了水力压裂物理试验的相似理论发展、试验材料和装置的演变、常用监测检测方法的特点和适用范围;康红普等[11]提出了井下工作面定向钻孔区域水力压裂顶板层位、压裂钻孔布置与参数确定方法及压裂工艺,在井下进行了工业性试验和系统的地面微震实时监测,获得了顶板水力压裂裂缝空间展布特征;潘俊锋等[12]提出了煤层上覆主导致灾层位厚硬顶板区域水力压裂“人造解放层”卸压防治冲击地压方法,实现了解放层卸压效果;陈凯等[13]发现了煤层钻孔在水力压裂过程中的扰动应力在煤层内的传递主要以衰减为主;李建军等[14]分析了定向长钻孔分段水力压裂原理,提出了坚硬顶板和遗留煤柱影响下工作面“见方”影响的压裂设计方案;冯俊仁[15]对比实施了分层单一水力压裂和多煤层综合水力压裂,分析了煤层压裂发展全过程,认为水力压裂显著提高煤层群压裂的有效增透范围及效果。虽然该技术目前在个别冲击地压矿井进行了现场试验与应用[16],但是对于该方法的防冲卸压效果的研究相对较少。为此,以门克庆煤矿为例,采用理论分析和现场实践相结合的方式,探讨了中高位厚硬顶板长孔水力压裂技术在防冲工程中的应用效果;设计实施了水利压裂方案,并基于监测数据对比了实施前后的效果,验证了长孔水力压裂技术在防冲工程中具有较高的有效性和可行性。

1 工程概况

1.1 工作面概况

3106 工作面位置如图1。

图1 3106 工作面布置图Fig.1 Layout 3106 working face

3106 工作面位于门克庆井田3-1 煤11 采区,工作面长度320 m,推进长度2 927 m,东侧为实体煤,西侧为3-1 煤南翼大巷,南侧为实体煤,北侧为11-3104 采空区,留设6 m 区段煤柱。煤层倾角为1°~3°,煤层厚度4.60~4.83 m,平均厚度为4.72 m,埋深约680 m,密度为1.30 t/m3。3-1 煤及顶底板的力学性质测试结果分别见表1~表2。冲击倾向性鉴定结果表明,门克庆煤矿3-1 煤具有强冲击倾向性,顶底板具有弱冲击倾向性。

表1 3-1 煤力学性质测试结果Table 1 Test results of mechanical properties of 3-1 coal

表2 3-1 煤顶底板力学性质测试结果Table 2 Test results of mechanical properties of 3-1 coal roof and floor

1.2 防冲工程概况

目前,3106 工作面实施的卸压措施主要为端头切顶爆破孔、煤体大直径钻孔卸压及顶板超前高、低位顶板预裂爆破孔。其中,主运巷施工端头切顶孔,孔深32 m,孔径89 mm,间距10 m;回风巷工作面回采帮施工大直径煤体卸压孔和超前低位顶板预裂爆破孔,煤体大直径卸压孔孔深20 m,孔径150 mm,孔间距2 m;超前低位顶板预裂爆破孔1 组2孔,组间距20 m,扇形布置,炮孔直径89 mm,孔深分别为31、38 m,倾角分别为60°和45°,处理层位为煤层上方27 m。局部施工超前高位顶板预裂爆破孔,1 组2 孔,扇形布置,炮孔直径75 mm,孔深分别为89、101 m,倾角分别为60°、47°,处理层位为煤层上方77 m。

根据微震监测结果及工程现场观测,3106 工作面开采过程中,发生了多次大能量事件伴随有强烈矿震,工作面产生强烈震动。3106 工作面开采过程中能量E>103J 的微震事件分布如图2。

图2 3106 工作面微震事件剖面图Fig.2 Microseismic event profile of 3106 working face

可以发现,大能量事件多集中于工作面上方厚硬砂岩层内,对应于高位顶板的破断。坚硬厚顶板破断时,引起的强烈震动易对其下方的支架和巷道形成高冲击动载,导致3106 工作面冲击危险性升高。因此,需要引入新的卸压方法处理厚硬顶板,降低冲击危险性。

2 长孔水力压裂方案

2.1 长孔压裂层位确定

3106 工作面开采范围内,最近的4 个地质钻孔分别为H039、H040、H041、WZ11,钻孔勘探线位置如图3。连接4 个钻孔,揭示了工作面走向方向顶板岩性特征,岩层结构走向剖面图如图4。

图3 钻孔勘探线位置Fig.3 Location of drilling exploration line

图4 岩层结构走向剖面图Fig.4 Section of rock structure strike

从岩层剖面可见,该区域顶板上方250 m 范围内以砂岩为主,其岩性为坚硬或半坚硬,具有厚度较大、连续性较好的特点。

采场覆岩层中存在着多层岩层时,对岩体活动全部或局部起控制作用的岩层称为关键层,关键岩层的活动会对整个采场的矿山压力、岩层移动和地表沉降等产生显著影响[17]。借鉴该思想,对于以上诸多上覆厚层岩层中存在的1 层或几层对诱发采场冲击地压起主导作用的岩层,即为诱冲的关键层。

首先对关键层进行判别,假设某一岩层为关键层,该岩层控制的范围达到第n 层,则第n+1 层成为第2 层关键层的条件为:

式中:qn+1、qn分别计算到第n+1 层与第n 层时第1 层关键层所受的荷载,N/m2;hi为岩层的厚度,m;ρi为岩层的密度,kg/m3;g 为重力系数,约等于9.8 N/kg;Ei为岩层的弹性模量,MPa。

由此可根据如下程序进行关键层的判断:

首先,利用具体的岩层赋存地质综合柱状图,根据关键层的岩层厚度和岩性,初步确定可能成为关键层的厚层岩层,作为确定主关键位置的基础。

然后根据关键层的刚度条件,进一步确定需要强度条件判别的对象:

若式(2)成立,则说明该岩层可能成为关键层,以此类推到最后1 层硬岩。由此可按照上式,对涉及的岩层从上到下逐层判别,直至确定出位于最上方可能成为关键层的硬岩层位置。

最后,关键层除满足式(2)的要求,还需要满足关键层要求的强度条件来判定第n 层是否为关键层。即是说,要求上覆硬岩层的破断距大于下层硬岩层的破断距:

式中:lj为第j 岩层的破断距,m;j 为硬岩层层数;hj为第j 层硬岩层的厚度,m;RTj为岩层的抗拉强度,MPa;qj为岩层承受的载荷,N/m2。

若第j 层硬岩层不满足式(3),则应将第j+1 层硬岩层所控制的全部岩层载荷作用到第j 层上,重新计算第j 层硬岩层破断距后再继续进行判别。

利用以上方法对煤层上方300 m 以内的覆岩进行了关键层判别,工作面煤层上覆岩层中存在4 个关键层,依次向上分别标记为关键层I(平均厚度为20.68 m 细/中粒复合砂岩)、关键层II(49.95 m 中/粗/粉粒复合砂岩)、关键层III(33.12 m 细粒砂岩)、关键层IV(34.70 m 细/中粒复合砂岩)。工作面覆岩关键层示意图如图5。

其次,从能量的角度对诱冲的关键层,对煤体冲击危险性起主要影响作用的岩层做出判断。设煤层上方的n 层岩层依次断裂并释放能量,释放的能量分别记UE1、UE2、…、UEn,震源距离开采煤体的距离为r1、r2、…、rn,该能量在岩体中以指数形式衰减,衰减指数(阻尼)为η,衰减规律为En′=Enr-η,则传播至煤体的能量E′分别为:

苏联阿维尔申教授认为,煤层内的弹性能U 可由体变弹性能Uv、形变弹性能Ut和顶板弯曲弹性能Uw3 部分组成,即:

煤体因体积变形而积聚的弹性能可表示为:

因形状变形而积聚的弹性能为:

式中:E 为岩层的弹性模量,MPa;μ 为岩层的泊松比;H 为岩层的厚度。

顶板弯曲弹性能Uw可分为初次垮落及周期垮落2 种不同情况,展开式分别如下:

式中:M 为煤壁上方顶板岩层的弯矩,N·m;φ为顶板岩层弯曲下沉的转角;q 为顶板岩层质量与上覆岩层附加载荷的单位长度折算载荷,N/m2;I 为顶板岩层断面的惯性矩,m4;L 为顶板岩层的悬伸长度,m。

式(4)中的衰减指数η 的取值对计算岩层破断后传递至煤层时的能量大小至关重要,根据前期现场实测能量衰减曲线可知,震源能量随传播距离增大呈指数关系衰减,且随介质的完整性、孔隙率等性能指标的变化而不同,介质性能指标越趋向良性,衰减指数越小,反之,衰减指数越大。在计算岩层破断传递至煤层的能量时,衰减指数η 可取1.150 9~2.130 9。门克庆煤矿砂岩类顶板完整性较高、裂隙不发育,能量传递过程衰减程度相对较小,η 取1.150;泥岩类完整性较低、裂隙发育,能量传递过程衰减程度相对较高,η 取2.130 9。由以上公式计算可知,关键层II 初次破断传递给煤体的能量4.80×106J,相较其他关键层破断传递给煤体的能量最高;关键层II 周期破断传递给煤体的能量3.84×106J,相较其他关键层破断传递给煤体的能量最高。关键层II 与低位关键层I 相比,释放能量大,与上方的高位关键层III、IV 相比,又较为活跃,当其与在采场一定的基础静载叠加时,最容易诱发冲击地压,为工作面的主要诱冲关键层。因此,确定关键层II 为压裂区。

2.2 试验方案

通过开展高位顶板水力压裂分层致裂技术,在高位硬厚顶板内预制裂隙面,削弱其整体性和强度,促进悬顶提前断裂,同时释放部分弹性能,达到降低冲击危险性的目的。因此,在3106 工作面腰巷以里439 m 施工6 个超长钻孔进行区域压裂,压裂钻孔布置如图6。

图6 压裂钻孔布置图Fig.6 Fracturing drilling layout

设计采用后退式分段压裂,分段距离30 m 左右,分段压裂时间≥30 min;最大工作压力为70 MPa,最大施工排量为1.5 m3/min。超长孔水力压裂设计参数详见表3。

表3 超长孔水力压裂施工参数Table 3 Ultra-long hole hydraulic fracturing construction parameters

3 多源监测卸压效果分析

3.1 长孔水力压裂效果

通常,富含纯水的岩层相比缺乏纯水的岩层导电性较好,当顶板岩层内开展割缝压裂作业后,岩层中含水量增加,导电性增强,视电阻率降低。通过瞬变电磁仪探测,对顶板二次场电压衰变信号数据进而反演处理,得出目标区域视电阻率分布云图,推断目标区域在割缝压裂前后的含水量不同,从而判断长孔水力压裂实施效果情况。

在3106 工作面长孔压裂前后,分别对3106 主运巷和回风巷距离开切眼1 350~1 950 m 范围各开展2 次顶板岩层瞬变电磁探测,3106 工作面瞬变电磁探测方案图如图7,3106 工作面主运巷、回风巷长孔压裂前后的瞬变电磁探测视电阻率云图如图8。

图7 3106 工作面瞬变电磁探测方案图Fig.7 Transient electromagnetic detection scheme diagram of 3106 working face

图8 压裂前后视电阻率云图Fig.8 Apparent resistivity cloud diagrams before and after fracturing

根据图8,未压裂前,视电阻率等值线分布表现为扭曲、变形或呈密集条带等形状,垂直方向50~70 m 的长孔压裂设计层位范围内存在2 处高阻区,等值线数值>70 Ω·m。实施长孔水力压裂后,岩层的电阻率有序变化,在视电阻率断面图上等值线变化稳定,呈似层状分布,压裂层位的视电阻率明显降低,约为35 Ω·m。

通过以上分析,对目标砂岩层实施长孔水力压裂后,目标岩层内形成裂缝网,岩层裂缝网的相互贯通厚裂隙内含水量增加,出现了降阻现象,且增强了同一层位岩层视电阻率的连续性。因此可以判断长孔水力压裂产生了较好的效果。

3.2 长孔水力压裂卸压效果

3.2.1 矿震活动规律

3106 工作面微震事件空间分布图如图9。

图9 3106 工作面微震事件空间分布图(2022-05-28—2022-10-14)Fig.9 Micro-seismic events spatial distribution of 3106 working face(2022-05-28—2022-10-14)

由图9 可见:实施长孔水力压裂前,微震事件分布呈现明显的无序性,出现能量的集中聚集,且出现多次106J 以上大能级矿震。从纵向剖面来看,能量分布呈现明显的分区特性,低层位顶板活动较为剧烈,小能量微震事件较多,106J 能级的大能量事件主要分布于关键层内,对应于高位顶板的破断。坚硬厚顶板破断都将引起强烈震动,对其下方的支架和巷道形成高冲击动载。实施长孔水力压裂后,从平面分布来看,微震事件分布与压裂区具有较好的一致性,能级减小,仅出现1 次106J 以上能量的微震事件,回采期间现场未发生矿震等动力现象。从剖面图来看,水力压裂对顶板具有明显的弱化作用,有效诱导了顶板破断,能量分布层位高度降低,且呈现相对较小的破断能量,避免了因关键层出现大面积悬顶突然断释放的动载能量。105J 以上大能量事件出现于工作面中部位置,长孔水力压裂取得良好效果。

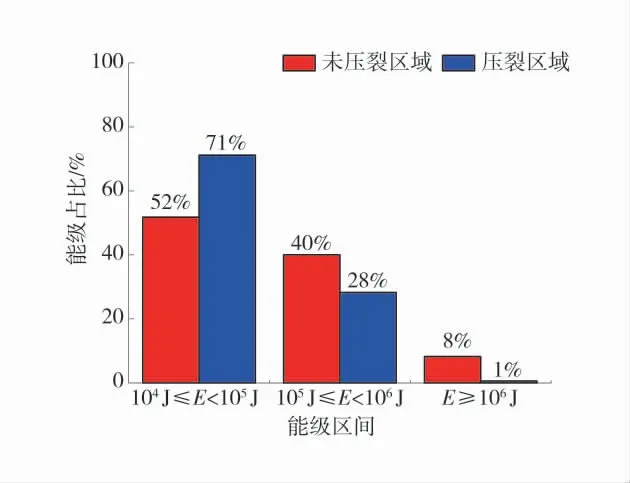

统计并对比了未压裂区域和压裂区域104J 以上能级微震事件的数量占比,大能量事件能级对比图如图10。

图10 大能量事件能级对比图Fig.10 Comparison of energy levels of large energy events

可以看出:实施压裂后的105J 和106J 以上能级微震事件比未压裂区分别降低了11.76%和7.65%,104J 能级事件数量占比增加了19.42%,表明长孔压裂有效降低了高位厚层顶板的完整性,顶板能量转为“高频低能”释放,从而降低了因坚硬厚顶板破断导致的冲击危险。

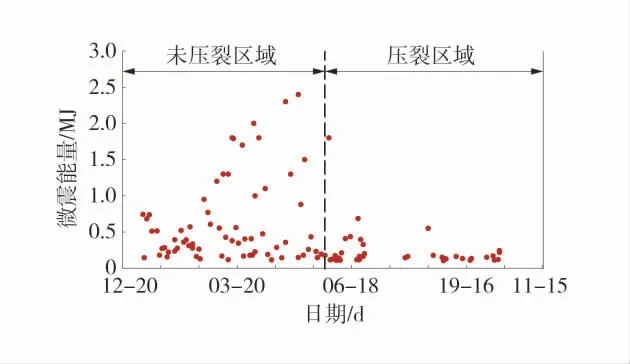

统计了105J 能级以上的微震事件,绘制的大能量微震事件时序散点对比图如图11。

图11 大能量微震事件时序散点对比图Fig.11 Comparison diagram of time series scatter points of large energy micro-seismic events

工作面回采未压裂区域(2022-01-01—05-27)累计780 m,其中105J 微震事件68 次,106J 微震事件14 次,大能量事件累计释放4.18×107J,大能量事件平均延米发生密度为0.11 次/m,延米释放能量为6.2×104J/m;工作面回采压裂区(2022-05-28—10-14)累计697.6 m,105J 微震事件35 次,106J 微震事件1 次,大能量事件累计释放8.95×106J,平均延米发生密度0.05 次/m,延米释放能量为1.28×104J/m。

大能量微震事件空间分布如图12。对比未压裂和压裂区域的微震大能量事件,可见大能量事件数量明显降低,压裂区的105J 及以上微震平均延米发生概率降低55 %,延米释放能量降低79 %,在充分压裂区域内没有106J 以上高能微震事件,说明通过区域压裂基本消除了高能冲击事件。由岩层走向剖面可见,压裂区内顶板高位岩层内的大能量事件明显减少。

图12 大能量微震事件空间分布Fig.12 Spatial distribution of large energy micro-seismic events

3.2.2 工作面来压周期

工作面液压支架载荷云图如图13。

图13 工作面液压支架载荷云图Fig.13 Load cloud diagram of hydraulic support in working face

从工作面顶板整体压力情况来看,水力压裂产生了明显的压裂效果。工作面位于未压裂区开采时,周期来压次数多,且以整个工作面来压为主,来压造成的高应力影响范围较广;工作面位于压裂区开采时,周期来压以局部为主,影响范围大幅度减小,工作面整体应力水平显著低于未压裂区,为采掘空间创造了有利的防冲低应力环境。

对比了未压裂与压裂区历次周期来压动载系数,工作面来压周期动载系数如图14。可以看出,长孔水力压裂区域压裂不仅可以降低工作面采掘空间整体静载水平,对比于未压裂区,压裂区的动载系数整体显著减小,且呈逐渐下降趋势。因此,长孔水力压裂有效改造覆岩结构,显著降低顶板运动造成的动载荷影响,从而阻断了导致冲击地压启动的载荷路径,降低了冲击地压发生风险。

图14 工作面来压周期动载系数Fig.14 Working face weighting periodic dynamic load coefficient

3.2.3 地表沉降演化特征

3106 工作面自回采起每周进行1 次地表下沉量观测记录工作,地表观测点沿工作面走向布置,相邻测点平均间距20 m,3106 工作面走向地表沉降测点布置图如图15。其中A23~A72 测点位于未压裂区域,A73~A98 测点位于长孔压裂区域。

图15 3106 工作面走向地表沉降测点布置图Fig.15 Surface subsidence measuring point layout diagram of 3106 working face

统计了工作面回采过程中的地表累计下沉量,当工作面刚刚回采过长孔压裂区域时,当前位于地表的A40~A50 测点区域的地表下沉量最大,最大累计下沉值约1.2 m,位于地表沉降区谷底。随着工作面向前推进,A50~A100 测点下沉量将持续增加并达到最大下沉量。

下沉量斜率表征每个测点的最大沉降速率,根据地表时序累计下沉量拟合各测点累计下沉量计算得到的累计下沉量斜率如图16。

图16 地表最大下沉量斜率Fig.16 Slope of maximum surface subsidence

由图16 可见:3106 工作面地表下沉量最大区域的A45 测点的下沉量斜率最大,A45 测点两侧的测点呈现下沉量斜率逐渐降低的趋势。A65 和A80点分别位于未压裂区和压裂区内,根据工作面最大沉降点两侧沉降斜率逐渐降低的规律,A80 点的沉降斜率应小于A65,但根据计算结果,A80 测点沉降斜率大于A65 测点,因此分析可得,长孔压裂促进了工作面回采压裂区域后的地表下沉。

4 结 语

1)对诱发采场冲击地压起主导作用的关键层进行了判别与计算,设计了长孔水力压裂方案。确定了高度59.33 m、厚度49.95 m 的关键层Ⅱ为长孔压裂层位,并设计了长孔水力压裂方案。

2)检验了长孔水力压裂的实施效果,发现压裂层位的岩层裂隙内含水量增加,视电阻率由70 Ω·m降低至35 Ω·m,岩层视电阻率的连续性增强,长孔水力压裂产生了较好的压裂效果。

3)对比分析了长孔水力压裂的卸压效果,微震能量转为“高频低能”释放,大能量事件平均延米发生密度和延米释放能量分别降低了55%和79%,回采期间现场未发生矿震等动力现象,工作面来压步距缩短,来压强度降低,动载系数整体显著减小,工作面回采压裂区域后的地表沉降斜率增加,可有效降低因坚硬顶板导致的冲击危险性。