露天煤矿煤岩爆破参数优化及应用研究

2023-08-03王斌

王 斌

(中国神华能源股份有限公司 哈尔乌素露天煤矿,内蒙古 鄂尔多斯 010300)

爆破环节是煤矿与岩石开采工程的主要工作内容之一[1]。当前露天煤矿煤岩爆破技术随着生产发展的需求提升而提升[2],基本能够符合露天煤矿煤岩开采的基本标准,但是煤矿开采深度的提升与周边地表环境的复杂性变化都随爆破工作的质量提升更高要求[3-4]。因此,露天煤矿煤岩爆破参数优化具有重要意义。

谢全敏等[5]通过数值分析法构建模型,对全岩断面爆破掏槽进行优化;吴永祥等[6]采用工程试验法对爆破孔网参数进行优化。上述2个文献的研究均从单一指标参数角度出发,对于最终爆破质量的提升效果影响并不显著。文兴等[7]针对深部大直径深孔爆破工程中的参数进行优化;彭锦浩等[8]针对巷道爆破工程中的爆破参数进行优化。上述2个文献的研究均具有主观针对性,导致优化方法的普适性较差。

针对这些问题,研究露天煤矿煤岩爆破参数优化及应用,分析露天煤矿煤岩爆破过程中不同环节的能量传播形式;根据重要性、独立性的原则选取影响爆破质量的主要指标:台阶高度、底盘抵抗线、超深与孔深等,计算各指标的参数值。并通过调整炮孔密集系数、降低炮孔超深等方式优化指标参数。希望通过该研究能够提升爆破工程质量,降低煤岩开采成本。

1 露天煤矿煤岩爆破参数优化及应用

1.1 露天煤矿煤岩爆破破碎原理

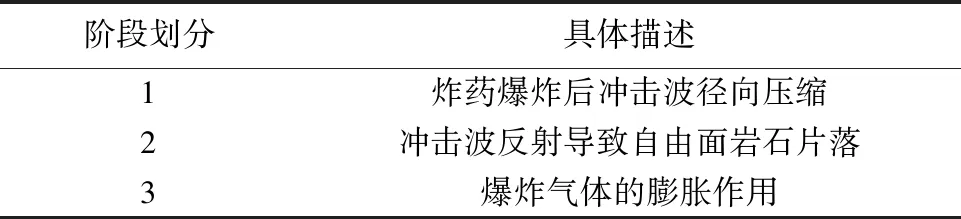

露天煤矿煤岩爆破的过程大致分为3个阶段[9],具体描述见表1。由表1可知,露天煤矿煤岩爆破过程中,炸药爆炸后形成的能量向煤岩传播的形式分为2种,分别是冲击波能与爆炸气体膨胀能[10-11]。在炸药爆炸产生的全部能量中,第1种能量占幅为(10±5)%,而第2种能量占幅为(60±10)%。

表1 露天煤矿煤岩爆破过程分析Tab.1 Analysis of coal and rock blasting process in open-pit coal mines

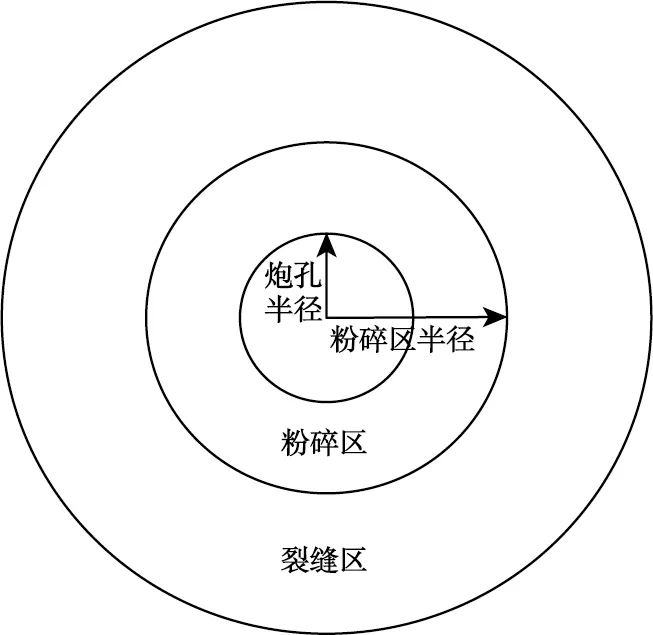

露天煤矿煤岩爆破所形成的破坏区也可分为2部分,如图1所示。

图1 露天煤矿煤岩爆破所形成的破坏区划分Fig.1 Division of damage areas formed by coal and rock blasting in open-pit coal mines

破坏区分别是:①粉碎区,该区域内煤岩粒度较小[12],有较大概率在筛选环节被筛下;②裂缝区,该区域的大小对筛下物数量与块煤产出率产生直接影响[13],同前者间呈正比例相关,同后者间呈反比例相关。由此可知,在露天煤矿煤岩爆破过程中需降低粉碎区范围,扩大裂缝区范围,由此提升露天煤矿的块煤产出率。

1.2 爆破参数设计原则

影响露天煤矿煤岩爆破性能的参数主要包括:台阶高度、孔径、孔深、孔距、超深、排距、单孔装药量与底盘抵抗线等。在设计露天煤矿煤岩爆破方案过程中,各主要参数的设计是否合理对于最终的爆破结果产生直接影响[14]。例如,露天煤矿煤岩爆破过程中所设计的底盘抵抗线过大,将导致根底规模显著提升,由此造成大块煤产出率提升;在该参数设计过小的条件下,则会由于煤岩抵抗不足造成冲炮飞石等危险产生。

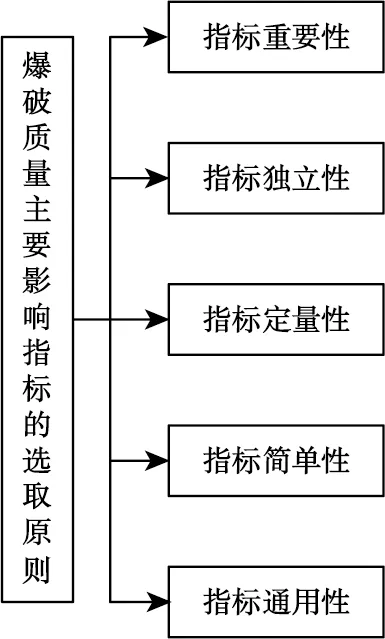

在爆破参数优化过程中,判断影响爆破质量的主要指标极为重要,指标选取原则如图2所示。

图2 爆破质量主要影响指标的选取原则Fig.2 Selection principles of main impact indicators on blasting quality

(1)重要性。爆破质量影响指标选取最主要的原则[15],对于影响小的指标应忽略。

(2)独立性。由于部分指标具有相似性,因此在指标选取过程中需关注意义明确的指标[16],忽略意义模糊的指标,确保不同指标间的相关性最低。

(3)定量性。可为露天煤矿煤岩爆破设计提供明确数值的指标。

(4)简单性。确保指标的易获取性、明确性与易量化性。

(5)通用性。确保所选指标在不同类别的爆破设计中均能够正常使用[17],忽略应用于特殊情况下的指标。

1.3 爆破参数计算

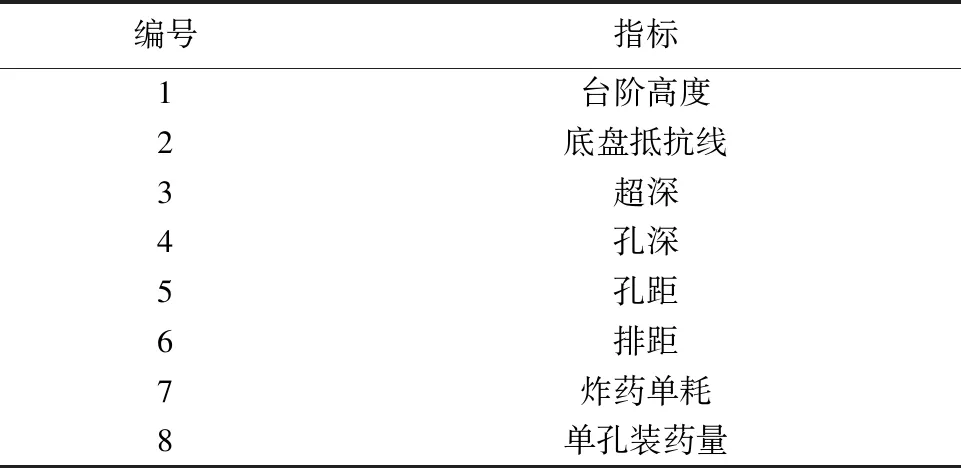

基于爆破质量主要影响指标的选取原则,选取的露天煤矿煤岩爆破性能主要影响指标见表2,并对这些指标的参数进行优化。

表2 露天煤矿煤岩爆破性能主要影响指标Tab.2 Main impact indicators of coal and rock blasting performance in open-pit coal mines

基于表2中的各主要影响指标,计算爆破参数:

(1)台阶高度。根据露天煤矿的开采参数能够得到,煤岩台阶的高度为10 m。

(2)底盘抵抗线。该指标参数值过大将导致根底数量提升,大块率较高[18];相反该指标参数值过小将造成炸药浪费、穿孔工作量提升,或者飞石的危险。该指标参数值为台阶高度的70%±20%。

(3)超深。该指标的主要功能为抑制台阶点抵抗线的约束作用,保障露天煤矿煤岩爆破后不会产生根底,在开挖后得到的底部较为平整。该指标参数值为台阶高度的15%±10%。在爆破台阶较为松软的条件下,可设定较小的超深值;相反在爆破台阶较为坚硬的条件下,需设定较大的超深值。

(4)孔深。该指标参数值的经验计算公式为:台阶高度参数与超深参数的和。

(5)孔距。针对该指标,在确保炸药单耗的条件下,令各孔负责的爆破面积大致相同,该指标参数值的经验计算公式为:炮孔密集系数与底盘抵抗线的乘积。优化该指标,理论上令炮孔密集系数(孔距与排距的商值)取值为1.3±0.1,选取宽孔距小抵抗线方式,因此可根据装药量上限前后验算且确保各孔爆破面积大致相同。该指标参数值的优化需以各孔爆破负责面积大致相同为基础[19],参数的优化结果需持续在试验中实施验证,且在试验过程中需以提升孔距,降低排距为原则,由此获取最优孔距最优参数值。

(6)排距。该指标参数值的大小对于爆破质量的影响较为显著。后排孔受约束作用影响,排距值需下降,该指标参数值为底盘抵抗线的80%±20%。该指标参数值的优化需以各孔爆破负责面积大致相同为基础,参数的优化结果需持续在试验中实施验证,且在试验过程中需以提升孔距,降低排距为原则,由此获取最优排距最优参数值。

(7)炸药单耗。该指标所描述的是单位体积岩体所需炸药量。通常情况下,该指标的最优参数值为满足爆破效果条件下的最小炸药量[20]。该指标参数值的经验计算公式为:台阶高度与超深值的和减去填充高度再乘以装药密度,将所得结果与孔距、排距、台阶高度的乘积进行求商。

(8)单孔装药量。在计算第1排炮孔(包含单排炮孔)的该指标参数时,经验公式为:炸药单耗与孔距、台阶高度和底盘抵抗线的乘积。在计算第2排炮孔与后续各排炮孔的该指标参数值时,经验公式为:炸药单耗与孔距、排距和台阶高度的乘积。若所得的该指标参数值不大于设定的装药量阈值,那么说明该指标参数值为合适的;若该指标参数值高于设定的装药量阈值,也就是所得参数值无法完全转入孔内,即可对该指标参数进行适当优化。

2 爆破参数优化应用研究

为验证本文方法的实际应用效果,选取某露天煤矿为研究对象,采煤工作线长约1 200 m,宽约85 m,平均台阶高度29 m,爆破总量约为0.00 287 km3,炮孔直径为250 mm,爆破密集系数取值为1.8,炮孔采用连续装药结构,梅花形布孔方式。采用本文方法对研究对象的爆破参数进行优化,所得结果如下。

2.1 概况

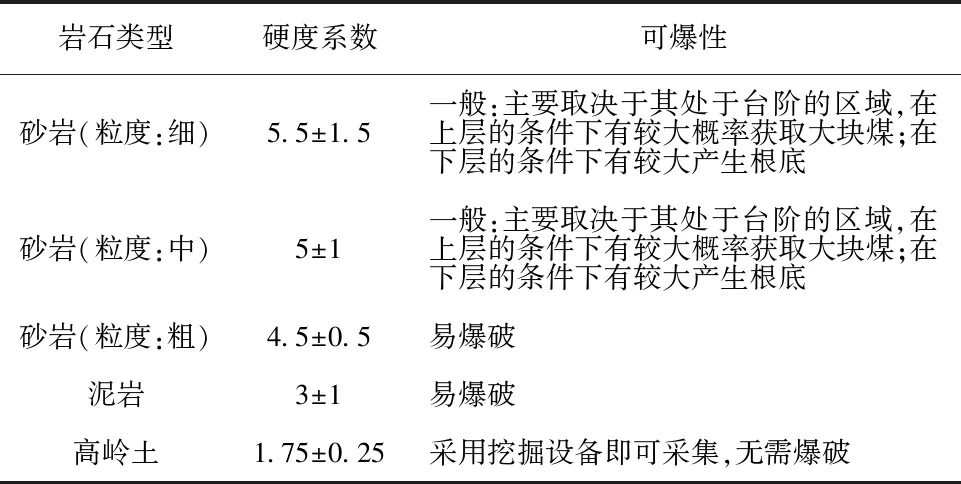

以沉积岩为上覆盖岩层,所产的岩石种类包括不同粒度的砂岩、泥岩与高岭土,研究对象的煤岩种类见表3。

表3 煤岩种类Tab.3 Coal and rock types

研究对象作为我国单坑产量较高的露天煤矿,其每年核定煤矿产出能力为3 350万t。煤岩松动爆破过程中,选取现场混装车安装炸药,并采用CDM75作为钻机。

2.2 孔距、排距与炸药单耗等参数的优化

部分爆破试验参数优化结果见表4。分析表4能够得到,与研究对象初始爆破方案相比,优化方案一的炸药单耗并没有改变,但其爆破效果却明显提升;而优化方案二的炸药单耗与初始爆破方案相比下降幅度达到2.4%左右,也就是在爆破效果一致的条件下,炮孔密集系数(根据孔距与排距的商值确定)越小,炸药单耗越低。

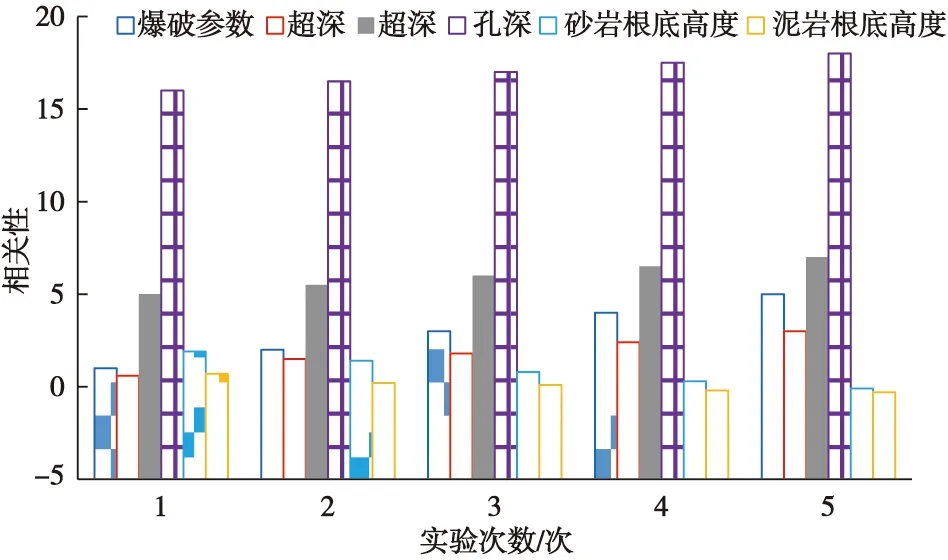

2.3 超深、孔深等参数的优化

煤矿岩石坚固性系数为2.3±0.4,这表明研究对象具有较为优越的可爆性,因此,超深范围可约束在(1.62±0.54) m内。依照相关试验,汇总分析超深与泥岩根底高度间的相关性,所得结果如图3所示。

图3 炮孔超深与根底高度的相关性Fig.3 Correlation between blasthole super depth and root height

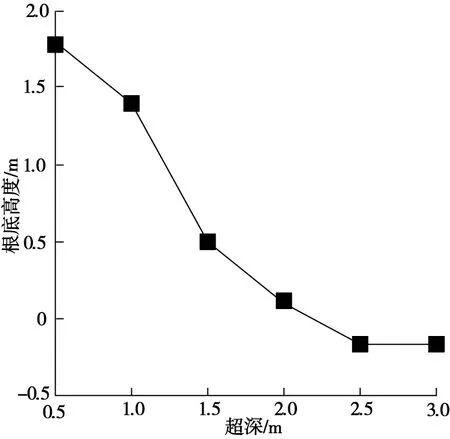

当岩石类型为砂岩时,设定以下爆破试验参数:台阶高度与单孔装药量分别为10 m和505 kg,孔距与排距分别为10、7 m,炸药单耗为0.42 kg/m3,依照电铲挖掘后平盘标高同设计标高间的差值设定根底高度,由此获取的超深同根底高度间的相关性曲线如图4所示。分析图4可以得到,当研究对象中的岩石类型为砂岩时,设定炮孔超深为2 m较为合适。通过试验结果可知,在爆破效果基本一致的条件下,超深为2 m时的炸药单耗与3 m时相比降低4%左右。

图4 砂岩条件下炮孔超深同根底高度间的相关性Fig.4 Correlation between blasthole super depth and root height under sandstone conditions

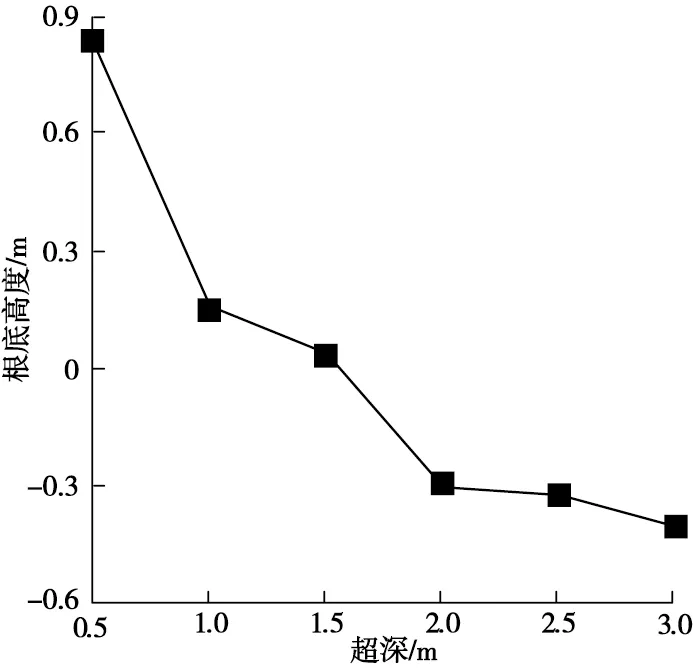

当岩石类型为泥岩时,设定以下爆破试验参数:台阶高度与单孔装药量分别为10 m和505 kg,孔距与排距分别为10、7 m,炸药单耗为0.42 kg/m3,依照电铲挖掘后平盘标高同设计标高间的差值设定根底高度,由此获取如图5所示的超深同根底高度间的相关性曲线。

图5 泥岩条件下炮孔超深同根底高度间的相关性Fig.5 Correlation between blasthole super depth and root height under mudstone conditions

分析图5得到,研究对象中的岩石类型为泥岩时,设定炮孔超深为1.5 m较为合适。通过试验结果得到,在爆破效果基本一致的条件下,超深为1.5 m时的炸药单耗与3 m时相比降低7%左右。

2.4 块煤率统计结果

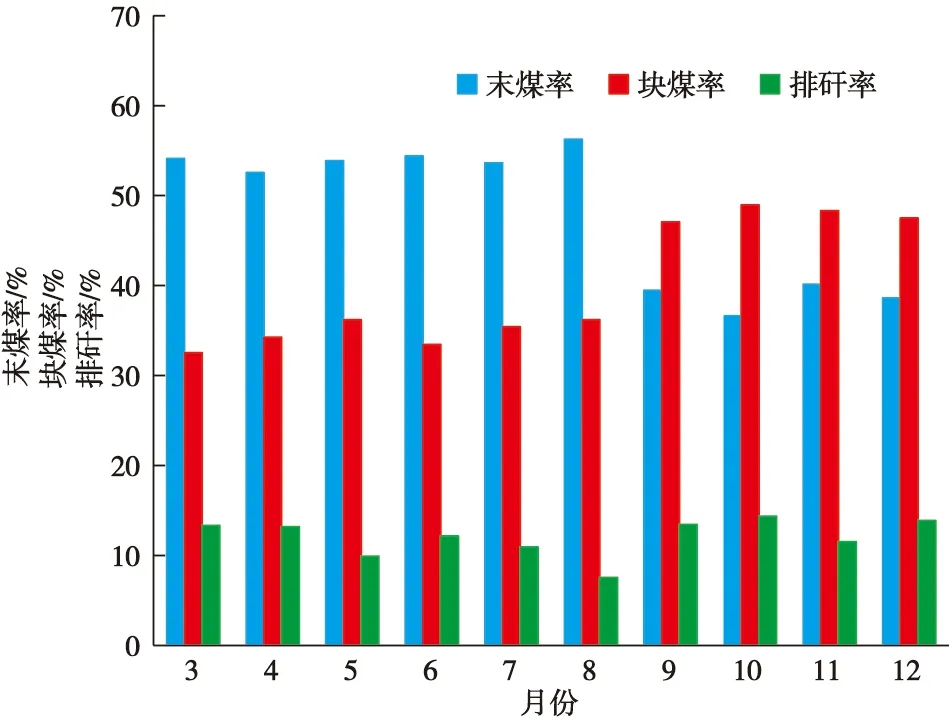

采用本文方法对研究对象的爆破参数进行优化,对比本文方法优化前(2021年3月—7月)的块煤率和本文方法优化后(2021年8月—12月)的块煤率,所得结果如图6所示。分析图6可得,在采用本文方法对研究对象爆破参数进行优化前,末煤率与块煤率均值分别为53.72%和34.37%。优化后的末煤率与块煤率均值分别为42.24%和45.61%。与优化前相比,末煤率下降了11.48%,块煤率提升了11.24%。试验结果说明采用本文方法优化爆破参数能够显著提升爆破质量。

图6 本文方法优化前后研究对象的块煤率Fig.6 Lump coal rate of the research object before and after optimization of the method in this paper

2.5 爆破应用效果

为了对煤矿全局范围内块度分布特征进行分析,计算得到了原始方案与优化方案条件下整个区域内的各碎块种类的平均质量百分比,见表5。

表5 优化前后全区域煤块平均尺度Tab.5 Average scale of coal blocks in entire region before and after optimization %

从表5可以看出,在全区域范围内,颗粒煤质量百分比能够由 44.12%减小到 32.56%,而块状煤质量百分比则由 42.54%提高到60.25%,幅度达到 17.71%,而大体积煤质量百分比变化不大,基本能够控制在10%内。

煤层爆破现场如图7所示。从图7可以看出,本次爆破试验,爆破效果理想,爆破质量较好,基本没有产生大块,没有根底残留,能满足现有设备的铲装要求。

图7 优化方案下煤层爆破现场Fig.7 Coal seam blasting site under optimization scheme

3 结论

针对当前露天煤矿煤岩爆破参数设计过于单一的问题,本文选取爆破质量主要影响指标,对这些指标的参数进行优化,并通过试验验证了本文方法能够显著提升块煤率,为露天煤矿的发展提供了数据参考。