海塔尔矿采煤方法技术合理性论证

2023-08-03李沣达

李沣达

(西海煤炭开发有限责任公司,青海 西宁 810000)

矿井原采用水平分段放顶煤采煤法,悬移支架炮采放顶煤采煤工艺,全部垮落法管理顶板。由于该采煤工艺支护稳定性差,已禁止使用该工艺。2020年12月,矿井将采煤工艺由水平分段炮采放顶煤改为水平分段综采放顶煤。2021年8月14日,柴达尔矿“8·14”冒顶事故发生后,海塔尔矿汲取事故教训,对矿井开展了水文地质勘验工作,查清了矿井地表水系、含水层水系及采空区积水情况,对现采用的水平分段综采放顶煤采煤工艺从技术及安全等方面进行分析论证,从顶煤冒放性、工艺参数合理性、采煤工艺设备选型合理性等进行分析[1-3],研究为后期矿井安全开采提供了技术支持。

1 顶煤冒放性分析

1.1 影响顶煤冒放性的主要因素

顶煤的冒放性能是指煤层顶部的煤体在开采引起的支承压力作用下冒落和放出的难易程度,亦即顶煤冒落特性和放出特性的总称。影响顶煤冒放性的煤层赋存条件很多,但主要有开采深度、煤层厚度、煤体强度、煤层中夹矸层位及其厚度、直接顶岩性及其厚度、煤体裂隙发育情况等[4-5]。

1.2 煤层冒放性模糊识别与判定理论

上述对顶煤冒放性有显著影响的6个因素,对顶煤冒放性的影响既相互独立又相互联系,而且这些因素在一定意义上都具有不确定性,即模糊性。因此,在进行顶煤冒放性分类的综合性评价中,这种不确定性是必须考虑的特性之一。运用模糊综合评价法,采用顶煤垮冒难度指数对破碎难易程度进行评价。

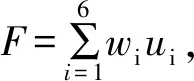

定义顶煤垮冒难度指数的影响因素集为:U={u1,u2,u3,u4,u5,u6}={σc,H,g,M,RM,D},以“顶煤垮冒难”为语义评价论域V,则V为一个模糊子集,顶煤垮冒难度指数F是U属于V的隶属度,取加权平均算法[6-8],则:

(1)

式中,ui为第i个影响因素,属于V的因素隶属度;Wi为第i个影响因素的权重,根据国内有关研究W=(w1,w2,w3,w4,w5,w6)=(0.24,0.22,0.16,0.14,0.20,0.04)。

本研究利用国内外现有研究成果,上述影响因子评价的隶属函数如下。

(1)煤岩强度σc。

(2)

(2)开采深度H。

(3)

(3)夹矸特征。

u3(g)=0.5u31(gh)+0.5u32(gR)

(4)

夹矸层厚度gh:

(5)

夹矸层强度gR:

(6)

(4)开采厚度M。

(7)

(5)煤体弱面特征RM。

u5(RM)=0.6u51(S1)+0.4u52(S2)

(8)

裂隙特征函数:

(9)

分层特征函数:

(10)

(6)围岩特征D。

(11)

式中,σc为煤层单轴抗压强度;H为煤层开采深度;gh为夹矸层厚度;gR为夹矸层抗压强度;M为开采厚度;D为围岩分类。

利用此方法进行煤层垮冒评价,根据相关研究并结合国内外实践经验,给出了此方法下煤层垮冒性判定标准。

Ⅰ类:F∈[0.00,0.20],垮冒难度很小,垮落角90°左右,顶煤不出现悬顶现象,冒落形态为柱状式。

Ⅱ类:F∈[0.20,0.40],垮冒难度较小,垮落角为75°~85°,顶煤不出现悬顶现象,冒落形态为半拱式或柱状式。

Ⅲ类:F∈[0.40,0.55],垮冒难度中等,垮落角为65°~75°,顶煤一般不出现悬顶现象,冒落形态为半拱式或桥拱式。

Ⅳ类:F∈[0.55,0.75],垮冒难度较大,垮落角为55°~75°,顶煤常出现悬顶现象,冒落形态为桥拱式。

Ⅴ类:F∈[0.75,1.00],垮冒难度很大,垮落角小于60°,顶煤经常出现较大的悬顶现象,冒落形态为桥拱式。

1.3 顶煤冒放性评价

1.3.1 单影响因素取值

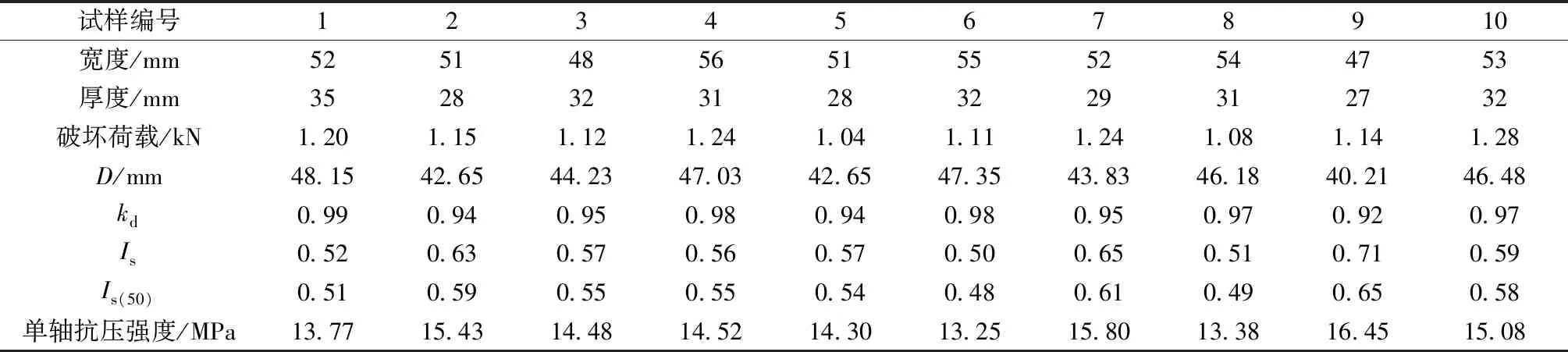

(1)煤岩强度。煤岩强度包括单轴抗压强度、抗剪强度及抗切强度等,而抗压强度是煤层冒放性的关键因素之一。以往地质工作未对海塔尔矿煤岩进行力学试验,本研究采集煤岩10块,进行点荷载试验,试验数据及结果见表1。

表1 煤岩点荷载试验结果Tab.1 Test results of coal rock point load

根据试验结果,煤岩最大单轴抗压强度16.45 MPa,最小单轴抗压强度13.25 MPa,舍弃最大及最小值,煤岩平均单轴抗压强度14.59 MPa,代入公式得u1(σc)=0.38。

(2)开采深度。煤层赋存深度直接影响着原岩应力的大小,同时也影响着回采面四周围岩内支承压力峰值的大小。海塔尔矿后期开采深度在180~450 m,代入公式得u2(H)=0.84。

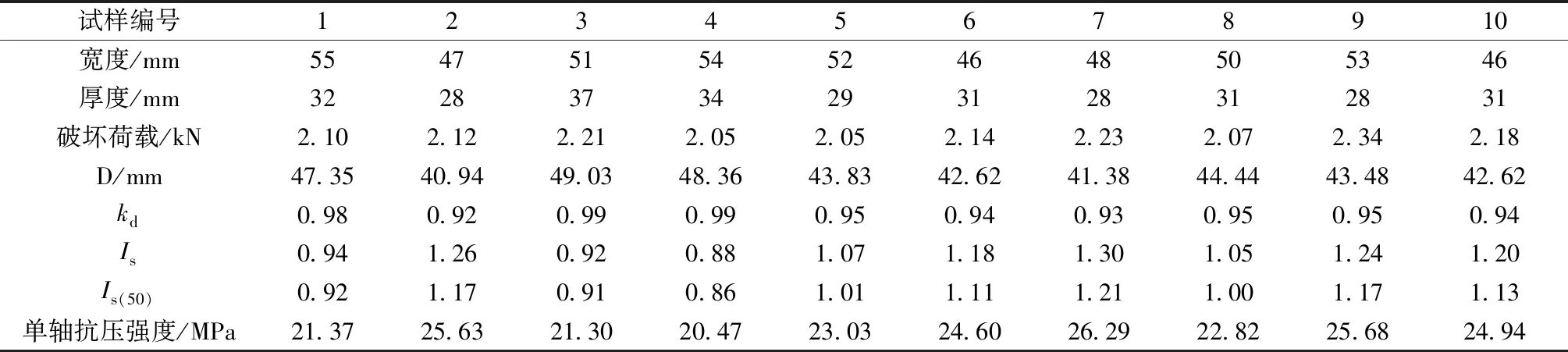

(3)夹矸特征。①夹矸层厚度。根据以往地质资料及生产数据,海塔尔矿开采煤层为一煤组,该煤层结构较单一,主要以一层厚煤为主,厚10.09~38.09 m,平均24.09 m。Ⅲ线以西,厚煤上部有1~2层不稳定薄煤,煤的分层厚度从0.16~1.34 m,平均0.65 m。Ⅲ线以东厚煤下部有1~2层不稳定薄煤,煤的分层厚度从0.19~0.89 m,平均0.59 m。薄煤层之间为泥岩及炭质泥岩,最大夹矸层数2层,平均厚度约0.2 m,则代入公式得u31(gh)为0.14。②夹矸层岩石强度。以往地质工作未对海塔尔矿夹矸层岩石进行力学试验,本次研究采集夹矸层岩石10块,进行点荷载试验,试验数据及结果见表2。

表2 夹矸层岩石点荷载试验结果Tab.2 Test results of rock point load in gangue layer

根据试验结果,夹矸层岩石最大单轴抗压强度26.29 MPa,最小单轴抗压强度20.47 MPa,舍弃最大及最小值,夹矸层岩石平均单轴抗压强度23.67 MPa,代入公式得u32(gR)为0.54。

由此可知,u3(g)为0.34。

(4)开采厚度。海塔尔矿主要开采一煤组,煤层厚10.09~38.09 m,平均24.09 m,故u4(M)为1.0。

(5)煤体弱面特征。现场调研资料岩石,海塔尔矿煤层一般分层数在2~3层,属急倾斜赋存的特厚煤层,煤岩完整性较好,节理裂隙间距一般大于0.7 m,故u5(RM)为0.88。

(6)围岩特征。以往地质工作未对煤层围岩进行详细工程分类,本研究根据以往地质资料及现场勘察情况,按《工程岩体分级标准》(GB/T 50218—2014)对煤层围岩级别进行了划分。①围岩强度。一煤组围岩主要有:泥岩、炭质泥岩、细砂岩、粉砂岩及砂质泥岩等,岩石类型较多,其强度差异较大,本研究现场采集不同岩石类型共计30块,进行点荷载试验。根据试验结果,围岩最大单轴抗压强度33.68 MPa,最小单轴抗压强度13.33 MPa,舍弃最大及最小值,围岩平均单轴抗压强度24.59 MPa。②完整性。以往地质资料未对围岩进行波速测试,本研究通过现场调查围岩节理数,参照《工程岩体分级标准》(GB/T 50218—2014)给定的“完整性与体积节理数对照表”定性推断围岩完整性系数。现场布设水平测线长度约计30 m,成组节理数共计108条,不成组节理数约42条,体积节理数Jv=5.0条/m3,则完整性系数取kv=0.60。③基本质量分级。根据《工程岩体分级标准》(GB/T 50218—2014),将数据代入公式得BQ为325.77,基本质量等级为Ⅳ级,则u6(M)为0.67。

1.3.2 顶煤冒放性评价

根据上述单影响因素分析结果,顶煤垮冒难度指数则,F∈[0.55,0.75],顶煤冒放等级为Ⅳ类,垮冒难度较大,垮落角55°~75°,顶煤常出现悬顶现象,冒落形态为桥拱式。

2 工艺参数合理性分析

2.1 海塔尔矿采用的工艺参数

矿井采用“两采一放”进行采煤作业,采高2.0 m,放8.0 m,采放比1∶4。放煤步距1.2 m,采用低位式底板向顶板“顺序、间隔、多轮、等量”的放顶煤方法。

2.2 工艺参数合理性分析

(1)采放比合理性分析。采放比与顶煤的冒放性直接相关,海塔尔矿顶煤冒放等级为Ⅳ类,垮冒难度较大,为提高煤层的回采率采放比不宜过大。目前,国内外对采放比的研究大多基于椭球放矿理论,该理论认为顶煤高度与割煤高度及煤岩碎胀性有关,顶煤高度可按式(12)计算:

h′=h(k-1)

(12)

式中,h′为合理的顶煤高度;h为割煤高度;k为煤岩碎胀性。

经计算,合理的顶煤高度为13.3 m,割煤高度为2.0 m,计算的最大采放比为1∶6.5,矿井现采用的顶煤高度为8.0 m,采放比为1∶4,在采取预裂爆破措施后,顶煤高度在可放范围之内。此外,《煤矿安全规程》规定水平分段放顶煤采放比不大于1∶8,本矿采用的采放比为1∶4,符合《煤矿安全规程》的规定。

(2)放煤步距合理性分析。放综采放顶煤实际统计表明合理的放煤步距可按式(13)计算:

L=(0.15~0.21)×h

(13)

式中,L为合理的放煤步距;h为顶煤高度。

经计算,合理的放煤步距为1.2~1.68 m。海塔尔矿放煤步距为1.2 m,较为合理,可提高回采工作面回采率,减少矸石混入率。

3 采煤工艺设备选型合理性分析

矿井现采用水平分段综采放顶煤采煤工艺,采用MG150-NW型单滚筒采煤机割煤;采用ZFL2400/16/24型基本支架及ZF3200/18/28型端头支架支护工作面;工作面采用SGZ630/110型可弯曲刮板输送机运煤;运输巷采用DTL60/22型可伸缩胶带输送机运煤;配套BRW200/31.5型乳化液泵站。

3.1 采煤机

(1)工作面1刀产量。工作面1刀产量按式(14)计算。

Q刀=BHLCγ

(14)

式中,Q刀为工作面1刀产量;B为采煤机截深;H为平均割煤厚度;L为工作面长度;C为工作面的回收率,0.93。

将数据代入公式计算得,Q刀为37.3 t/刀。

(2)工作面进刀数。工作面进刀数可以按式(15)进行计算。

(15)

式中,n为工作面日进刀数;Q年为工作面年设计产量,0.3 Mt;B为机采煤厚占总煤厚的百分比,20%;K为不均衡系数,取0.9;Q刀为工作面一刀产量。

将数据代入公式计算得,n=5.4刀,取6刀。

(3)采煤机牵引速度。

Vc=n(L-L1)/[(TK-nt1)×60]

(16)

式中,Vc为采煤机平均割煤速度;n为采煤机日进刀数,取6刀;L为工作面长度,单滚筒往返割顶底煤取48 m;L1为工作面斜切进刀长度,单滚筒中部斜切进刀取5 m;T为工作面生产天时间,取16h;t1为每循环进刀时间,取0.5 h;K为采煤机开机率,取42%。

将数据代入公式计算得,Vc=1.2 m/min。

(4)采煤机最大牵引速度。

Vmax=KcVc

(17)

式中,Vc为采煤机平均割煤速度;Kc为采煤机割煤速度不均匀系数,取1.5。

将数据代入公式计算得,Vmax=1.8 m/min。

(5)采煤机装机功率。

N≥60kbBHγVmaxHw

(18)

式中,N为采煤机装机功率;kb为备用系数,取1.5;B为采煤机截深,0.6 m;H为采煤机割煤高度,单滚筒1.0 m;γ为煤的容重,13.9 kN/m3;Vmax为采煤机最大割煤速度,1.8 m/min;Hw为采煤机单位能耗,一般0.6~0.8 kWh/m3,结合本矿煤层具体情况,取0.8 kWh/m3。

将数据代入公式计算得,N≥108 kW。

(6)采煤机生产能力。

Q=60HBVcγC

(19)

式中,Q为采煤机平均生产能力;H为采煤机割煤高度,1.0 m;B为采煤机截深,0.6 m;Vc为采煤机牵引速度,取1.2 m/min;γ为煤的容重,13.9 kN/m3;C为工作面回采率,0.93。

将数据代入公式计算得,Q=55.8 t/h。采煤机最大生产能力Qmax取平均生产能力的1.5倍,则Qmax=138 t/h。

根据上述计算,采煤机总装机功率108 kW,矿井现采用的MG150-NW型采煤机,其总装机功率150 kW,截割功率135 kW,截深0.6 m,能满足矿井割煤需求。

3.2 刮板输送机

(1)前部刮板输送机。工作面前部刮板输送机运输能力应满足采煤机最大落煤能力的要求,按式(20)计算。

Q运≥K1K2K3Qm

(20)

式中,Q运为刮板输送机运输能力;K1为输送机装载不均匀系数,取1.5;K2为采煤机与刮板输送机同向运动时的修正系数,取1.2;K3为煤层倾角及运输方向修正系数,取1.0;Qm为工作面采煤机平均落煤能力,55.8 t/h。

将数据代入公式计算得,Q运≥100.4 t/h。同时,能力应满足Q运≥采煤机最大生产能力的1.2倍,则Q运≥165.6 t/h。

(2)后部刮板输送机。工作面后部刮板输送机运输能力应满足工作面放煤能力的要求,可以按式(21)进行计算:

(21)

式中,Q运为后部刮板输送机运输能力;Qf为工作面平均放煤能力;Hf为综放工作面平均顶煤厚度,取6.0 m;m为放顶煤步距,取2.4 m;γ为煤的容重,13.9 kN/m3;Cf为放顶煤回收率,取85%;Cg为顶煤含矸率,取10%;Kf为放煤流量不均衡系数,1.8;Vf为平均放煤速度,0.12 m/min;K3为煤层倾角及运输方向修正系数,取1.0。

将数据代入公式计算得,Qf=134.7 t/h;Q运≥242.5 t/h。

经计算,本次设计的前部刮板输送机运输能力不小于165.6 t/h,后部刮板输送机运输能力不小于242.5 t/h。矿井现有SGZ630/110型刮板输送机,输送能力为450 t/h,功率为180 kW,能够满足运煤需求。

3.3 液压支架

根据煤层赋存条件,设计选用支撑掩护式液压支架。根据工作面煤层赋存条件及水平分段综采放顶煤采煤开采工艺,对支架的工作阻力及支护强度等参数计算如下。

3.3.1 支护强度

(1)倍重系数估算法。

P=(6~8)×M×γ

(22)

式中,M为最大采高,2.0 m;γ为煤层顶板岩石容重,取22 kN/m3。

将数据代入公式计算得,P=0.26~0.35 MPa。

(2)深埋坑道围岩压力计算法。

q=0.45×26-s×γ×ω

(23)

式中,q为垂直均布压力;s为坑道围岩类别,Ⅳ类;γ为围岩天然重度;ω为跨度影响系数,取1。

经计算,q=0.16 MPa,支架支护强度取三者大值0.35 MPa。

(3)工程类比法。矿压观测资料显示,102采区东翼3 390 m回采工作面顶板侧的支架工作阻力为1 672~1 789 kN,平均1 735 kN;3 370 m回采工作面顶板侧支架工作阻力为1 754~1 853 kN,平均阻力1 805 kN;3 380 m回采工作面顶板侧支架工作阻力为1 802~1 967 kN,平均阻力1 884 kN;3 380 m回采工作面底板侧支架工作阻力为1 794~1 892 kN,平均阻力1 843 kN。由此可知:随着开采深度的增加,支架阻力将随之增大,增大幅度70~79 kN/10 m,顶板侧的支架工作阻力比底板侧较大,平均差值为41 kN。由此推测矿井开采至3 320 m(第一水平最低中段)时,工作面最大支护阻力将增加至2 287 kN。

3.3.2 支架工作阻力

支架初撑力和工作阻力按下式计算。

(24)

式中,F为支架工作阻力;P为支架支护强度,0.35 MPa;A为支架中心距,1.50 m;L为支架顶梁长,3.60 m;c为梁端距,c=0.40 m。

将数据代入公式计算得,S=6 m2;F=2.1 MN。

分析可知,按工程类比法推测的第一水平回采工作面支护阻力大于理论计算值,故本研究支架选型按大值考虑,取2 287 kN。

3.3.3 液压支架的选择

通过上述计算,矿井现有的ZFL2400/16/24型放顶煤液压支架,支撑高度1.6~2.4 m,工作阻力为2 400 kN,适应倾角≤25°,支架中心距1.5 m,支护强度0.54 MPa,支护行程0.75 m,整架质量6.3 t,能满足第一水平回采工作面支护需求。

3.4 巷道带式输送机

矿井现有的DTL60/22型可伸缩带式输送机,带宽800 mm,功率22 kW,运速2.5 m/s,输送能力400 t/h,带宽按式(25)校核。

(25)

式中,B为输送机带宽;Q为上级设备实际生产能力,242.6 t/h;k为输送机负载断面系数,取435;γ为物料散积密度,0.9 t/m3;v为带速,2.5 m/s;C为输送机倾角系数,取0.97;ξ为速度系数,取0.95。

将数据代入公式计算得,B=519 mm。经计算,矿井现有的SSD800/2×40可伸缩带式输送机输送能力能满足工作面生产能力要求。

4 技术合理性评价及对策措施

4.1 技术合理性评价

矿井现采用的水平综采放顶煤采煤法与煤层赋存特征相符,顶煤冒放性等级虽Ⅳ类,垮冒难度较大,但实际生产经验表明在采取预裂爆破后,可提有效高顶煤冒放性,采区回采率在75%以上,能满足国家有关回采率的要求。采用的采放比符合椭球放矿理论值及《煤矿安全规程》规定值;放矿步距亦符合椭球放矿理论及国内生产统计值。矿井现采用的主要采煤、支护及运输等设备能满足矿井生产需求。

综上所述,海塔尔矿采用的水平分段综采放顶煤采煤法,与矿井煤层赋存特征相适应,采用的工艺参数符合《煤矿安全规程》,选用的设备能满足矿井生产需求,在技术上是可行的。

4.2 对策措施及效果分析

由于海塔尔顶煤冒放性等级为Ⅳ类,垮冒难度较大,为提高顶煤回采率,须采取预裂措施。国内顶煤预裂措施主要有爆破预裂及水压欲裂两种方式,矿井现采用爆破预裂措施进行顶煤预裂。本设计为提高顶煤回采率增设水压预裂措施,矿井在生产过程中,可根据地质条件及预裂试验效果采用。

4.2.1 预裂措施

(1)爆破预裂。①炮孔布置。在两巷道距工作面20~30 m的区域内布置底部间距为1.2 m呈“八”字型的预裂炮孔,进行爆破预裂。炮孔不得穿透上部采空区,孔眼最大垂深为6 m,顶部预留2 m安全厚度,孔径60 mm。预裂炮孔方位、角度及装药量根据工作面长度、眼深、煤质等变化情况而进行现场做调整。②装药方式。采用径向不耦合轴向连续正向装药,装药线密度为2.4 kg/m。③封孔。炮泥采用微潮的过筛黄土和沙子按一定比例用专用炮泥机加工制作,炮泥直径为55 mm,利用木质接力炮棍进行装填,封泥长度为炮孔长度的25%~40%,且不得小于0.3 m。④爆破。引爆方式:电雷管引爆导爆索,导爆索引爆炸药。雷管为煤矿许用同段毫秒电雷管,导爆索为煤矿许用安全防水型导爆索。放炮使用BF-200型起爆器。联线方式:每孔并装2根导爆索,2发电雷管。采用同孔并联,相邻孔总体串联的联线方式。⑤作业方式及劳动组织。采用“三八”制作业方式,两班打眼(中、夜班打眼),一班(早班)装药放炮。

(2)水压预裂。①钻孔布置。在两顺槽距工作面20~30 m的区域内布置底部间距为1.2 m呈“八”字型的预裂钻孔,进行水压预裂。钻孔不得穿透上部采空区,孔眼最大垂深为6 m,顶部预留2 m安全厚度。采用ZDY650型钻机钻进,钻头直径56 mm,钻杆直径42 mm。预裂钻孔方位及角度须根据工作面长度、眼深、煤质等变化情况而进行现场做调整。②压裂系统。注水管:注水管采用高压胶管。高压水泵:选用3ZSB80/62-90型三柱塞泵,其作用是给压裂段加压,具体参数为:油泵流量80 L/min,额定压力62 MPa,功率90 kW。流量水压检测仪:采用KJ327-F水压数据采集仪实时监控压裂过程。③工艺流程。压裂安装准备→施工压裂孔→测定煤层原始瓦斯含量及含水率→压裂钻孔封孔→水力压注→钻孔保水→压裂效果考察。

4.2.2 预裂效果分析

(1)爆破预裂效果分析。矿山现采用的预裂措施为爆破预裂,根据矿山提供的近5年储量年报:2018年海塔尔矿动用资源储量为69.3万 t,其中采出量为52万 t,损失量为17.3万 t,采区回采率为75.04%;2019年海塔尔矿动用资源储量为37.16万 t,其中采出量为27.51万 t,损失量为9.65万 t,采区回采率为75.04%;2020年海塔尔矿动用资源储量为33.24万 t,其中采出量为24.94万 t,损失量为8.3万 t,采区回采率为75.02%;2021年海塔尔矿动用资源储量为19.55万 t,其中采出量为14.7万 t,损失量为4.85万 t,采区回采率为75.19%。综上所述,经预裂后各年采区回采率均在75%以上,符合国家关于采区回采率的要求。

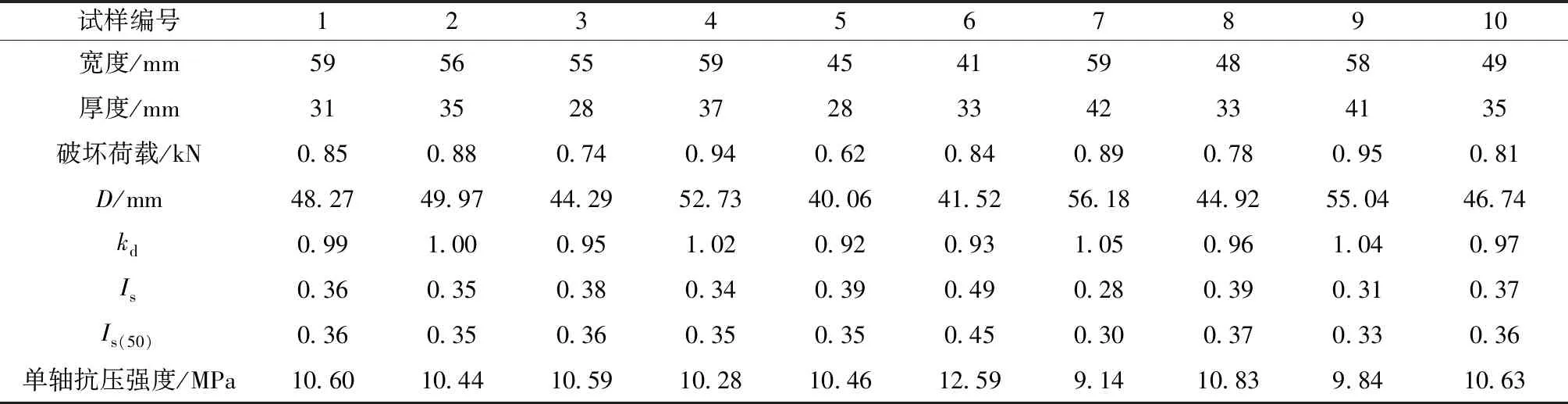

(2)水压预裂效果预测。水压预裂的作用机理主要体现在2个方面,一是通过注水使煤岩软化,二是高压水流使煤岩压裂破坏其完整性。本次论证采集煤岩10块,浸水饱和24 h后进行点荷载试验,试验数据及结果见表3。

表3 煤岩点荷载试验结果Tab.3 Test results of coal rock point load

根据试验结果,煤岩饱和最大单轴抗压强度12.59 MPa,最小单轴抗压强度9.14 MPa,舍弃最大及最小值,煤岩平均饱和单轴抗压强度10.71 MPa,软化系数0.73,属容易软化岩石,经计算得u1(σc)为0.23。

由于原始煤岩强度及完整性、预裂钻孔布局及预裂水压力的不同,同一煤层不同地段的煤岩体经水压预裂后煤岩完整性降低程度亦不同。国内相关研究及实际生产表明,水压预裂后煤岩体完整性降低程度在40%~60%,节理间距将由0.70 m缩小至0.28~0.42 m。经计算得u5(RM)为0.44。

5 安全可靠性评价及对策措施

5.1 安全可靠性评价

矿井瓦斯等级为低瓦斯,煤尘具有爆炸性,煤层属Ⅱ类自燃煤层,水文地质类型中等,煤岩及围岩基本质量等级为Ⅳ级,现阶段采空区未与地表形成贯通裂缝,无持续供氧条件。矿井采取的顶板、瓦斯、煤尘、防灭火及防治水管理措施及相关系统较为完善,在严格执行相应措施,保证各类系统稳定运行的前提下,能有效降低放顶煤工艺产生的各类灾害发生的风险。从本质上讲,海塔尔矿采用水平分段综采放顶煤与矿井煤层赋存特征、工程及水文地质条件相适应,生产过程中产生的顶板、瓦斯、煤尘、煤层自燃及水患等灾害,均可通过采取措施予以减轻或消除。

综上所述,海塔尔矿采用水平分段综采放顶煤采煤法在安全方面是有保障的,该采煤法属推广工艺,符合国家煤炭产业政策。

5.2 对策措施

(1)急倾斜特厚煤层开采矿压显现具有明显的不均匀性和复杂性,随着开采深度的增加,矿压将随之增大,矿井现有支架支撑力偏小,建议对矿山压力进行专项研究,为下一水平开采回采工作面支架选型提供基础依据。

(2)由于急倾斜水平分段综采放顶煤采煤法,在空间布置及推进顺序上,具有回采工作面重叠布置,下行开采,上覆岩层重复扰动的特点,易产生地表贯通裂缝形成持续供氧条件,引发因采空区残煤自燃而产生的矿井火灾,建议生产过程中加强地表沉降观测,及时处理地表贯通裂缝,消除供氧条件,防止采空区火灾的发生。

(3)海塔尔矿煤层属Ⅱ类自燃煤层,矿井未建立煤层自然发火监测系统,不符合《煤层防灭火细则》(矿安[2021]156号)及《煤矿安全规程》关于“开采容易自燃和自燃煤层的矿井,建立煤矿自然发火监测系统”的规定,须及时建立煤层自然发火监测系统,完善矿井防灭火系统。

(4)井田东部地表区域为原综合治理区域,该区域内填有大量松散剥离物,建议对该区域进行详细的工程及水文地质勘察工作,查明回填土层物理力学特性、富水性及亲水性,为矿井防治水工作提供基础依据,未查明前不得开采该区域下部煤层。

6 结语

海塔尔矿采用的水平分段综采放顶煤采煤法,与矿井煤层赋存特征相适应,选用的设备能满足矿井生产需求,在技术上是可行的,生产过程中产生的顶板、瓦斯、煤尘、煤层自燃及水患等灾害,均可通过采取措施予以减轻或消除。同时,该采煤法属推广工艺,符合国家煤炭产业政策,具有掘进率低、效率高、适应性强,易实现高产、高效等特点,其采煤成本相对较低,在经济方面具有优势。