煤矿露天运输用管带机托辊受力采集与噪声分析

2023-08-03杨海涛吉日格勒蔡志钦肖望强邱开心谷书磊

张 琦,杨海涛,吉日格勒,蔡志钦,肖望强,邱开心,谷书磊

(1.国家能源集团 准能集团有限责任公司,内蒙古 鄂尔多斯 017000; 2.厦门大学 航空航天学院,福建 厦门 361000;3.国能郎新明环保科技有限公司,北京 100089)

带式输送机是目前国内外大中型矿井煤炭外运常见的方式之一。管状带式输送机是带式输送机中特别适合长距离运输的类型[1-3],但管状带式输送机起机后引起的噪声污染问题,严重影响着工作人员身体健康及居民生活质量[4]。

在输送机噪声的研究方面,国内外研究人员进行了大量的探索。Bortnowski等[5]通过声学摄像机识别和分类了输送机的噪声源,并分析了噪声源的特征频率,研究发现,带式输送机的主要噪声源是其传动系统,其次是胶带与托辊之间的相互作用。Li等[6]利用有限元—边界元耦合方法,研究了输送机中振动槽的固有频率、振动响应以及噪声辐射,总结出振动槽降噪的规律性结论。王珺等[7]基于有限元—边界元耦合模型,分析了声振耦合对结构的响应,解决了SYSNOISE软件在声振复合环境下进行数值模拟的问题。

在输送带接触力的研究方面,Fedorko等[8]利用有限元法模拟了圆管带式输送机的成型过程,计算了输送带与托辊之间的接触力,并通过实验研究了张力对接触力的影响。王仲勋等[9]通过建立3种永磁悬浮带式输送机简化模型,对悬浮力和侧向力进行有限元解析,分析结果表明,槽型结构承载能力和侧向防跑偏综合性能最好。黄伟等[10]建立了输送带与滚筒的有限元接触模型,分析了滚筒的应力应变,得出滚筒最大应力分布在输送带紧边与筒体接触的位置。

基于此,为了更准确地预测出管状带式输送机的振动噪声,提出了一套基于现场托辊受力频谱激振下的管状带式输送机噪声分析方法。利用托辊受力采集方法,得到托辊受力频谱数据;再以托辊受力频谱作为激励,结合有限元—边界元混合仿真方法,实现管状带式输送机振动噪声的预测。

1 管状带式输送机概况

管状带式输送机包括头部过渡段、中间管状段和尾部过渡段3部分;由驱动装置、拉紧装置、输送带、六边形托辊组、水平翻带装置、塔架等组成。管状带式输送机实体结构如图1所示。

图1 管状带式输送机实体结构Fig.1 Physical structure of tubular belt conveyor

托辊是管状带式输送机的重要组成部分,其沿输送机整体布置,质量约占整机的30%;托辊的旋转阻力是输送机的主要运行阻力之一[11]。研究表明,托辊受到管带接触载荷激励下产生的振动噪声是管状带式输送机工作过程中的主要噪声源[12-13]。

2 激励源分析

2.1 托辊接触力在线测量系统

对于管状带式输送机振动噪声仿真时的激励源的设定,大都是以理论的力作为激励,未考虑实际运输的影响,往往无法准确预测出实际噪声的大小。所以,为准确预测管状带式输送机的振动噪声,需获取实际工况下托辊激励数据。对于接触力的采集,目前尚未有测量管状带式输送机运输接触力的专用装置,且现有的力检测方法主要以平铺式带式输送机为对象,其结构与管状带式输送机有很大差别,故受力分析方法无法适用。此外,现有的力检测设备都过于复杂,不便于安装。

因此,提出了一种管状带式输送机运输过程中托辊接触力的在线测量方法,通过监测托辊在运输过程中产生的应变效应,从而获得接触力的大小。该测量系统由电阻应变片、应变调理器、数据采集卡、上位机组成。托辊接触力在线测量系统如图2所示。

图2 托辊接触力在线测量系统Fig.2 On line measuring system for contact force of carrier roller

该测量系统是通过应变片获取托辊轴的应变量,将应变量以电信号的形式输出;通过数据线将电信号传输给应变调理器,利用采集卡和专用软件收集托辊轴应变信号;结合工程力学理论和应变采集设备参数处理应变数据,从而获得运输过程中托辊表面受力频谱数据。

2.2 托辊轴应变值获取

根据托辊接触力在线测量方法,为获取托辊轴正中间位置的应变值,具体步骤如下。

(1)将未装配的托辊轴表面擦拭干净,去除表面的润滑油脂;在托辊轴正中间位置均匀地粘贴若干个电阻应变片,并做好绝缘;在托辊轴一端铣出细槽将引线引出;再将托辊体、轴承、托辊轴装配完成,得到的实验托辊如图3所示。

图3 实验托辊Fig.3 Experimental roller

(2)将实验托辊安装在现场的管状带式输送机上;然后依次连接应变调理器、数据采集卡。

(3)通过USB接口连接数据采集卡与电脑;使用应变采集软件进行参数设置、数据采集,得到托辊轴应变值。

其中应力采集设备参数如下:①电阻应变片。阻值120 Ω;灵敏度2.0±1%;尺寸6.9 mm×3.9 mm。②应变调理器。电桥为1/4桥;桥压为4.96 V;增益参数Ks=198.67。③数据采集卡。型号为NI USB-6001。

2.3 托辊表面接触力获取

得到托辊轴应变数据后,基于以下理论进行数据处理。由于托辊表面受到管带激励后,力通过轴承作用在托辊轴上,托辊轴会发生一定程度的变形。根据托辊结构,将托辊轴简化为两端固定的简支梁,支承点为托辊轴两端的安装位置。托辊体—轴承—轴系统模型如图4所示。

图4 托辊体—轴承—轴系统模型Fig.4 Model of roller body bearing shaft system

假设托辊标准装配,托辊所受管带的压力在正中间位置,且托辊轴所受的正交力不会影响截面另一正交方向的变形情况,则2个轴承受到的托辊压力相等。可得托辊受力N为:

N=2F

(1)

式中,F为轴承所受压力。

因为应变调理器是利用1/4电桥方式搭建的应变采集电路,根据应变片性能参数,可以得到托辊轴的微应变值με为:

(2)

式中,U为应变片测量电压值;U1为基准零漂电压;K为应变片灵敏度系数;U0为桥压;n为桥臂数;KS为应变调理器的增益系数。

由托辊轴的微应变值可以得到托辊轴的应力σ为:

σ=Eε

(3)

式中,E为托辊轴的弹性模量。

结合工程力学理论,可以得到托辊轴的转矩M为:

(4)

式中,Iz为轴截面对托辊轴的惯性矩;r为托辊轴半径。

则由托辊轴的转矩可以得到轴承所受压力F为:

(5)

式中,L为轴承位置到支承位置距离。

基于以上方法和理论,利用设备分别对管状带式输送机托辊组各方位的托辊受力进行采集和处理,得到各方位托辊的受力时域信号;利用滑动平均值以40点宽度的窗滤去高频噪声;再利用快速傅里叶变换得到托辊受力频谱数据,作为仿真激励源。其中正下方托辊受力幅值见表1。

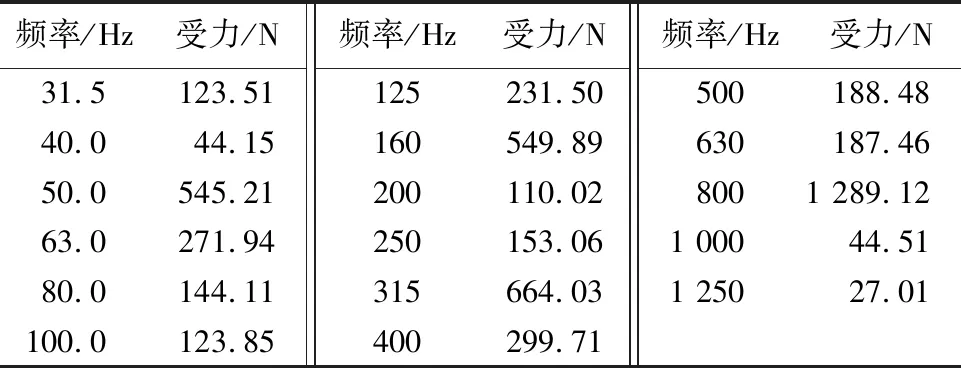

表1 正下方托辊受力幅值Tab.1 Force amplitude of the lower supporting roller

3 有限元—边界元耦合理论

有限元模型是将求解区域划分为有限个单元网格,用有限的网格去逼近连续的媒质;边界元模型是一种将区域型问题转化为边界型问题的方法。

首先,整个系统的有限元方程为:

(6)

得到结构的表面法向速度后,再基于声学问题的Burton-Miller边界积分方程,见式(7):

(7)

将式(7)表示为矩阵形式,再和式(6)进行联立,得到频率域内的质点速度和声压见式(8)。

(8)

式中,vn为节点法向速度向量矩阵;H、G为通过积分、插值获得的对应的系数矩阵。

计算求解式(8)得到表面各点的声压,进一步计算得到式(9)。

(9)

利用式(9)可以得到域内任意点的声压值[14]。

4 托辊群振动噪声仿真分析

4.1 托辊噪声源分析

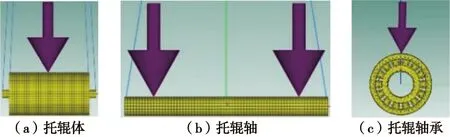

托辊组件包括托辊体、轴承、轴,当托辊受到圆管带的接触力激励时,托辊各组件会发生不同程度的振动,从而产生噪声。为了降低管状带式输送机的仿真误差、提高计算效率,并且以最低的成本从源头上对管状带式输送机工作过程中的噪声进行控制,需明确各组件的主次关系。所以建立托辊各组件的有限元—边界元混合声场仿真模型,具体仿真步骤如下。

(1)根据托辊参数建立各组件的三维模型并通过网格划分得到有限元模型,其中托辊参数见表2。

表2 托辊参数Tab.2 Idler parameters

(2)将有限元模型导入仿真软件中;设置各组件的材料属性;创建并设置边界元流体空间,建立边界元流体空间与托辊组件有限元面的联系。

(3)对管状带式输送机模型进行约束;设置仿真频率,将现场实测的托辊载荷数据施加在托辊的受力点上;托辊组件有限元—边界元混合声场仿真模型如图5所示。

图5 托辊组件有限元—边界元混合声场仿真模型Fig.5 Simulation model of FEM-BEM mixed sound field for roller assembly

(4)设置声压级传感器;分别对各组件进行仿真计算,得到的托辊组件声压级频谱如图6所示。

图6 托辊组件声压级频谱Fig.6 Sound pressure level spectrum diagram of roller assembly

由图6可以看出,在各频段下,托辊体振动产生的噪声明显大于托辊轴承和托辊轴,且差值在10 dB以上。所以托辊体是托辊最主要的噪声源,托辊轴承和托辊轴的振动噪声影响较小。因此,为了提高仿真的准确性、效率,以托辊体作为托辊的简化模型进行管状带式输送机振动噪声的仿真分析。

4.2 管状带式输送机振动噪声分析

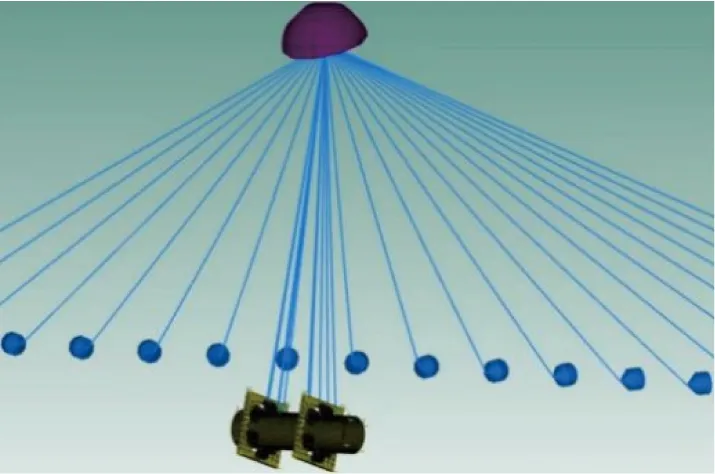

为预测管状带式输送机的噪声情况,现建立以托辊简化模型为主的管状带式输送机模型,以现场托辊受力频谱数据作为激励源,对管状带式输送机的振动噪声进行仿真。假设管状带式输送机上的托辊都按标准安装,即输送带与下方的3个托辊正常接触,托辊接触模型如图7所示。

图7 托辊接触模型Fig.7 Roller contact model

由于居民家噪声受管状带式输送机整体振动的影响,欲计算居民家在管状带式输送机振动噪声影响下的总声压级,需要建立对居民家影响范围内的输送机模型,就存在计算量大、仿真误差大等问题。因此提出基于声压级叠加方法[15]进行处理,根据管状带式输送机的结构特点,按照托辊组和机架的分布规律在混合声场中设置声压级传感器;将传感器得到的噪声值叠加,得到居民家在管状带式输送机的影响范围内的总声压级。

若以距离管状带式输送机最近的一户居民家(距离管状带式输送机约为10 m)为监测点,沿管状带式输送机轴向按托辊组间距离1 800 mm设置若干个传感器(根据声压级叠加方法,当2个声源相差9.9 dB以上时,较小的声源的影响可忽略不计)。管状带式输送机仿真模型如图8所示。

图8 管状带式输送机仿真模型Fig.8 Simulation model of tubular belt conveyor

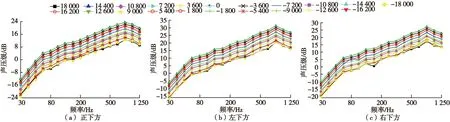

通过计算,得到的3个方位的托辊群声压级频谱如图9所示。

图9 托辊群声压级频谱Fig.9 Spectrum of sound pressure level of roller group

根据图9,结合声压级叠加方法,得到居民家附近,管状带式输送机各方位托辊群产生的声压级分别为53.00、59.56、 56.36 dB;再将3个方位托辊群的噪声值叠加,得到管状带式输送机在居民家产生的噪声为62.16 dB。

5 实验验证

为验证托辊接触力采集方法、有限元—边界元混合声场仿真方法对于管状带式输送机振动噪声预测的可靠性,对现场居民家的噪声情况进行测量。采用INV9206高精度声压传感器、INV3062W高性能采集仪、DASP V-11专业振动噪声测试分析软件对现场噪声情况进行测试。在管状带式输送机沿线重要位置设置测量点,其中仿真选取的监测点为C2。现场测量点布置如图10所示,对应的测量结果:测点位置为C1、C2、C3,对应的声压级分别为85.6、67.8、70.6 dB。

图10 现场测量点布置Fig.10 Layout of on-site measurement points

测量结果表明,在测量点C2处的声压级为67.8 dB,与仿真结果的62.16 dB,相差5.64 dB,相对误差为8.32%。考虑到实际工况中,托辊的接触状况复杂,托辊组可能出现单托辊支承、双托辊支承等情况,不同托辊组接触方式导致整体的噪声产生波动;因此,在忽略托辊组接触异常的情况下,认为基于托辊受力采集方法、有限元—边界元混合仿真方法预测的管状带式输送机振动噪声结果相对可靠,验证了理论的正确性。

6 结论

针对管状带式输送机振动噪声的问题,本文以托辊接触力测量系统得到的托辊受力数据作为激励,基于有限元—边界元混合声场仿真方法,确定了托辊噪声源;结合声压级叠加方法,分析了管状带式输送机整体的振动噪声,最后通过现场测试验证了仿真结果,得到了以下结论。

(1)在各频段下,托辊结构中的托辊体的振动噪声较托辊轴、托辊轴承高了10 dB以上,托辊体是托辊最主要的噪声源。

(2)仿真预测得到的管状带式输送机在居民家产生的噪声为62.16 dB,与现场测量结果67.8 dB相差5.64 dB,相对误差为8.32%。考虑到托辊复杂的接触工况,认为该结果相对可靠,验证了预测方法的可靠性。