计及电池寿命衰减的串联式混合动力拖拉机控制策略研究*

2023-08-03汪珍珍

王 旭,汪珍珍,周 俊

(南京农业大学 工学院,江苏 南京 210031)

十九大以来,国家各地方、各部门大力推行“绿色农机”[1],降低排放、减小能耗仍然是农机发展的重中之重。目前大量使用的是传统拖拉机,存在排放大和污染高的问题,还有一小部分纯电动拖拉机,虽然减小了排放,但是作业时间较短。混合动力拖拉机可以通过控制策略解决此类问题[2]。混合动力车辆不单有发动机—发电机组,还配置了第二能源为其提供动力,在电池技术没有取得进一步突破性进展的情况下[3],可有效改善纯电动拖拉机续航时间短的问题。

进入20 世纪以来,混合动力车的控制策略取得了飞速发展。张承宁等[4]针对增程式电动汽车行驶工况进行了划分,设计了一种基于极小值理论的控制策略,增加了汽车的续航能力。WILLIAMSON 等[5]对电池荷电状态(state of charge,SOC)进行设置,发动机根据SOC 情况进行启停控制,提出了一种基于优化的控制策略。方树平等[2]针对串联式混合动力拖拉机在恒温器式和功率跟随式策略的基础上提出了模糊控制式策略,大大提高了燃油经济性。吴剑等[6]利用粒子群算法对模糊控制器进行优化,有效降低了汽车油耗,更好地控制了电池组的SOC。然而,相关混合动力的控制策略大多基于CD-CS 的策略,在降低油耗的同时未考虑电池寿命的损耗,增加了二次成本。

本研究以串联式混动拖拉机为研究对象,在满足实际作业需求的条件下[6],基于功率跟随式控制策略,综合考虑电池SOC、电池温度和单体电池最高最低电压差对电池使用寿命的影响,对控制策略进行优化,并建立电池寿命仿真模型对容量衰减量进行量化。在ADVIOSR 仿真系统中进行运输工况仿真,在基于dSPACE 的快速原型仿真试验台架上进行犁耕工况的试验,对比分析本研究采用的改进后控制策略与传统的功率跟随式控制策略的燃油经济性和电池容量衰减量,为后续复杂的能量管理控制策略提供参考。

1 材料与方法

1.1 研究对象

拖拉机控制策略的主要目标是在满足拖拉机功率需求的同时提高发动机在启动后的效率,降低柴油的消耗,提高经济性,避免动力电池频繁充放电,延长使用寿命[7]。本研究拖拉机结构如图1 所示,在控制策略下,整车的能量流动有以下4 条路线[8]:

(1) 纯电动工作模式:为了延长电池组寿命,预设电池组放电最小阈值SOCmin,当动力电池组的电量不低于SOCmin且可以满足整机工作需求功率时,关闭发动机,仅由电池给驱动电机提供动力,此时能量流动路线为电池→驱动电机→变速箱→驱动桥;

(2) 发动机单独驱动模式:当动力电池组的电量不低于SOCmin时,此时动力电池组不提供能量,发动机单独驱动,一方面提供动力给驱动电机,电机驱动拖拉机行驶作业,另一方面可以通过耦合箱把能量传递给动力输出轴(power takeoff,PTO),此时能量流动路线为发动机→发电机→驱动电机→变速箱→驱动桥;

(3) 混合动力工作模式:当动力电池组的电量高于SOCmin且电池无法满足整机工作需求功率时,开启发动机,与电池组一起为拖拉机提供能量,此时能量流动路线为发动机→发电机→电池→驱动电机→变速箱→驱动桥;

(4) 行车充电模式:当动力电池组的电量低于SOCmin且整机需求功率不大时,发动机开启,一方面给电池充电,另一方面提供能量给驱动电机。

1.2 优化控制策略

1.2.1 发动机充电电流的优化

电池SOC、电池温度和单体电池最高最低电压差对电池的使用寿命有很大影响,其中电池SOC 的影响最大。为了保护电池,延长其使用寿命,本研究结合传统的功率跟随式控制策略,提出一种电池最优寿命控制策略。

综合考虑电池SOC、电池使用温度和单体电池最高最低电压差,将这3 个变量作为输入端,同时以电池最大充电限制电流Ilim为基础,根据当前电池SOC 等的状态选择对应的电池充电电流比例因子KSOC,从而得到参考充电电流ISOC。电池使用温度和单体电池最高最低电压差对电池充电的影响分别用影响因子α和β表示,最终得到的电池充电电流大小Iref可表示为:Iref=(Ilim×KSOC)×α×β。

KSOC控制曲线如图2 所示。当电池SOC 较低或较高时,电池充、放电电流都不能太大,在电池SOC 中间区域以稳定的充电电流给电池充电。

电池温度影响因子曲线如图3 所示。当电池温度较低或者较高时,影响因子α较小,对应充电电流应减小;当电池工作在正常温度(15~40 ℃)时,α趋近于1,表示电池可以正常使用。

图3 电池温度对充放电的影响Fig.3 Effects of battery temperature on the charge and discharge

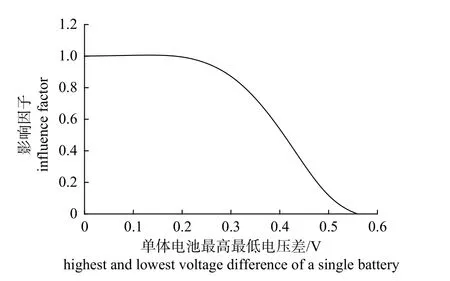

单体电池最高最低电压差影响因子曲线如图4 所示。当单体电池最高最低电压差小于 0.25 V时,影响因子β趋近于1,表示电池可以正常使用;当单体电池最高最低电压差在0.25~0.45 V之间时,应逐步降低电池充放电电流;当单体电池最高最低电压差大于0.5 V 时,电池处于非正常工作区域,此时应限制电池无法输出/输入电流。

图4 单体电池最高最低电压差对充放电的影响Fig.4 Effects of highest and lowest voltage difference of a single battery on the charge and discharge

1.2.2 发动机的启停控制设计

传统的拖拉机在进行田间作业时,由于作业工况复杂多变,柴油机的转速和转矩也随之发生变化,导致柴油机无法一直在燃油消耗经济区工作。对于串联式混合动力拖拉机而言,发动机和驱动电机之间没有机械连接,发动机可以结合其万有特性曲线图来改变转速和转矩,并一直在燃油消耗经济区工作。

根据充电参考电流Iref和电池开端电压VOC,得到此时的充电功率P0=Iref×Voc,结合发动机万有特性曲线,查找发动机在此功率下燃油效率最佳时的转速ωref,将此转速作为发动机控制参考转速。同时加入SOC 判断模块生成最后的发电机充电电流指令Iref和发动机转速控制指令ωref,具体判断过程为:

发电机:当电池SOC 在30%~70%之间时,发电机以参考电流Iref进行充电,当SOC 不在此区间时,发电机进入待机状态;

发动机:当电池SOC 在30%~70%之间时,发动机以最佳控制转速ωref运行,当SOC 不在此区间时,发动机以转速900 r/min 进入待机状态。

结合拖拉机动力结构图(图1)可知:拖拉机工作过程中,SOC 处于30%~70%之间时,拖拉机所需动力完全由电池驱动电机提供,当需求动力较大时,启动发动机来提供更大的动力;当SOC 低于30%时,发电机—发动机组工作为电池充电;当SOC 高于70%时,发电机—发动机组不再工作,拖拉机变为纯电动状态。

1.3 建立仿真模型

1.3.1 发动机模型

发动机是混合动力车辆的动力源之一[9],一般情况下发动机建模可以用数学建模和实验建模2 种方法。考虑到发动机是强非线性系统[10],数学模型的建立比较复杂,因此实验建模应用比较广泛。基于发动机正常工作时获取的实测数据,绘制发动机万有特性曲线图。

根据当前的转矩和转速建立燃油消耗率(ge)的计算模型并计算燃油消耗量(Qfuel):

式中:ωe为当前转速,r/min;Te为当前转矩,N/m;ρfuel为燃油密度,kg/m3;t1为发动机启动时间,s;t2为发动机停止时间,s。

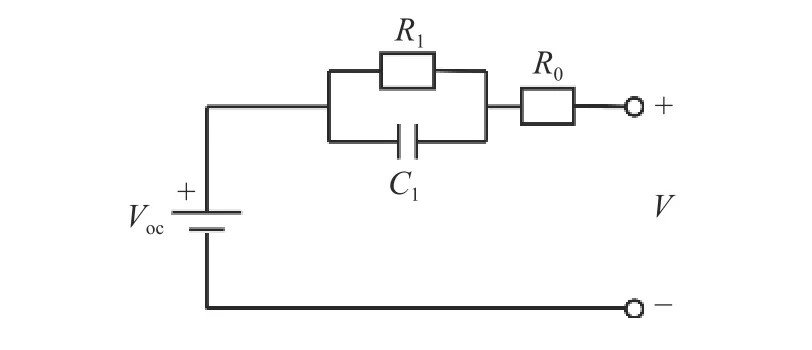

1.3.2 动力电池等效电路模型

锂离子电池常用的等效电路模型有Rint 模型、一阶RC 模型、二阶RC 模型、PNGV 模型及GNL 模型等[11]。后面的模型基本上都是在前面的模型上总结和归纳的,精度越来越高,因此运行也越复杂[12]。本研究选择一阶RC 模型,含1 个电压源和1 个RC 并联电路[13](图5)。

图5 一阶RC 模型Fig.5 First order RC model

根据基尔霍夫定律,电流的计算方程为:

式中:Voc为开端电压,V;I为电流,A;R为电路电阻,Ω。

进而可以得到电流I为:

电池荷电状态SOC 的计算公式为:

式中:N为动力电池组标称容量;η为电池充放电效率;Δt为2 个荷电状态的时间差。

为了量化动力电池组容量衰减情况,搭建电池寿命衰减模型。电池寿命模型可以分为循环寿命模型和日历寿命模型[14],其中循环寿命Q1与循环次数有关,日历寿命Q2与时间有关。

按文献[15]中的方法对循环寿命模型和日历寿命模型进行参数辨识,得出电池衰减公式:

式中:Q为锂电池容量损失率;k1=klife1;ρ=klife2;a、b、c、d和e为循环寿命衰减参数;T为绝对温度,K;A、Ea和R为日历寿命衰减参数;klife1和klife2为寿命模型特性参数;t为时间,d。

1.3.3 锂离子电池模型参数辨识

电池模型中的参数会随温度和SOC 的变化而变化,用直接的数学模型不便于表达,因此可以对试验数据进行曲线拟合或者插值处理[13]。

利用搭建好的拖拉机台架获取电池SOC 和开路电压的对应关系。使用PTO 负载电机作为消耗部件,同时对应的驱动电机加载转矩改变负载电机的需求功率,对电池进行放电,记录每一时刻下SOC 和电压的数据。为了延长电池的使用寿命,在一开始电池SOC 为100%时设置PTO电机转矩为90 N·m、转速为750 r/min 进行放电;在电池SOC 降低至60%时设置PTO 电机转矩为70 N·m、转速为750 r/min 进行放电;在电池SOC降低至20%时设置PTO 电机转矩为50 N·m、转速为750 r/min 进行放电。经过试验得到SOC 和电压的函数,借助Matlab 工具拟合出相关多项式函数[16]。

2 结果与分析

2.1 ADVISOR 仿真分析

2.1.1 ADVISOR 模型建立

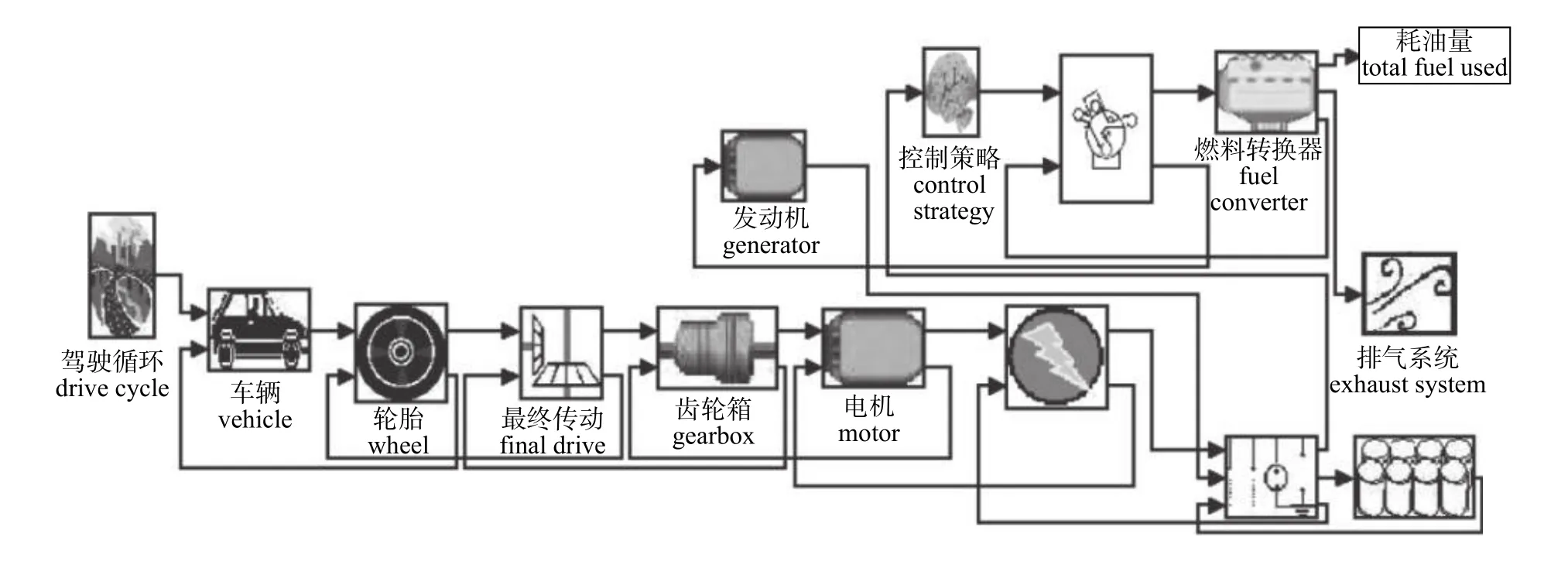

将1.3 节中建立好的模型嵌入到ADVISOR中[17],建立如图6 所示的拖拉机仿真模型。

图6 混合动力拖拉机顶层仿真框图Fig.6 Top simulation block diagram of hybrid tractor

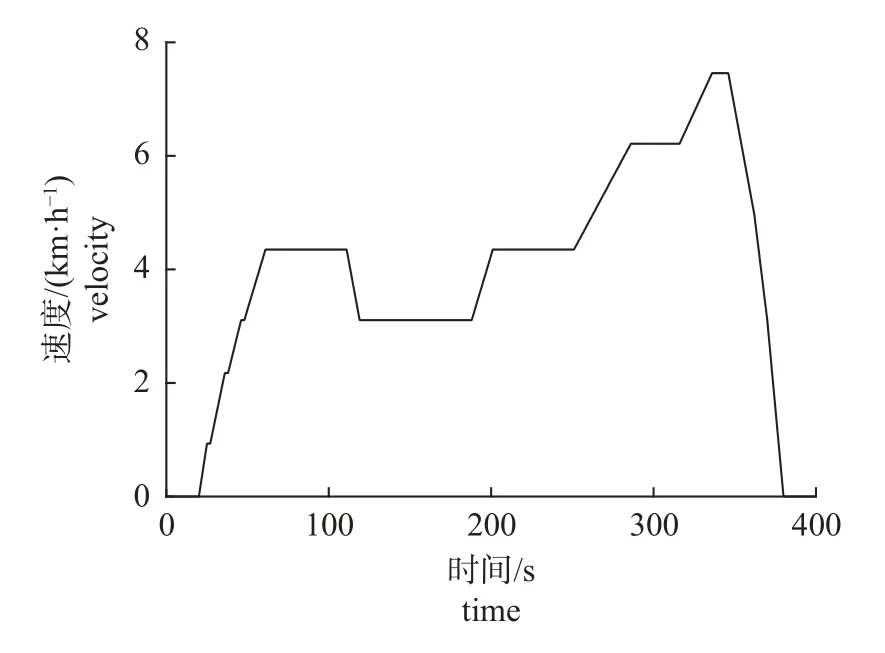

由于拖拉机在各种工况下速度变化范围较广,为了更好地体现本研究所提出的控制策略优势,ADVIOSR 选取的仿真工况为拖拉机运输工况(图7),并以低速欧洲城市行驶循环(European urban driving cycle,EUDC)工况为参考进行调整。

图7 拖拉机运输工况Fig.7 Tractor transportation conditions

2.1.2 控制策略仿真分析

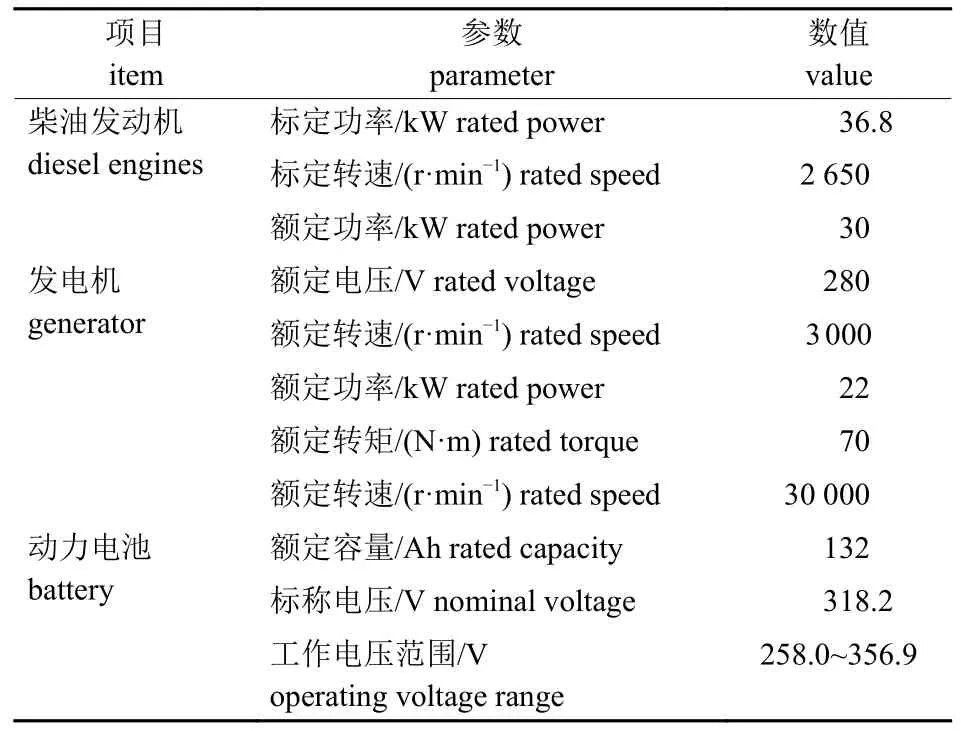

结合中国一拖官网,选定型号为东方红SK300的传统拖拉机为研究对象,采用永磁同步电机,整机主要参数如表1 所示。

表1 串联式混合动力拖拉机整机参数Tab.1 Machine parameters of series hybrid tractor

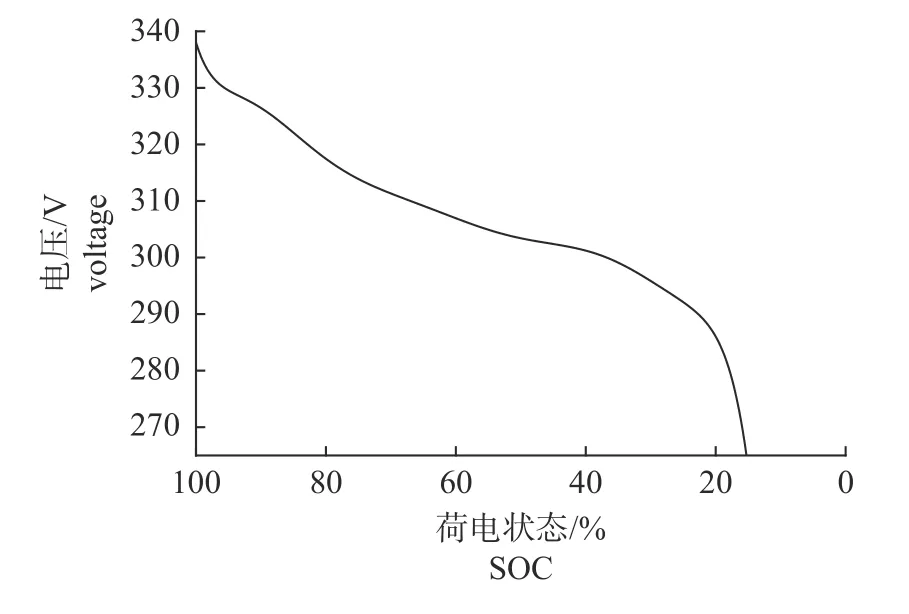

在仿真时,为了避免电池频繁的充、放电,需要预设上、下限限制动力电池的SOC,进而控制发动机组是否工作。由图8 可知:电池开始放电时电压变化快,在进入电池的平台区(SOC 约为70%)后,电压降低幅度减缓;电池电量接近30%时,电压又开始快速降低。因此,为了延长电池组寿命,SOC 阈值设置为30%~70%。

图8 多项式拟合Fig.8 Polynomial fitting

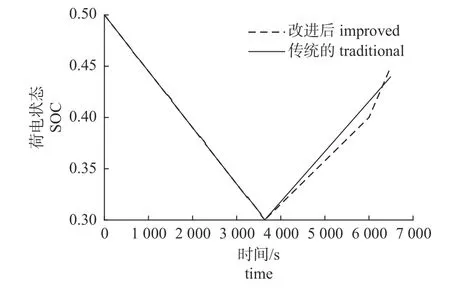

由于本研究的控制策略基于功率跟随式控制策略进行了改进,为验证控制策略的合理性,在同样仿真条件下使用传统的功率跟随式控制策略进行仿真对比,分别得到传统的功率跟随式控制策略和改进后的控制策略下SOC 的变化曲线(图9),2 种策略在SOC 到达0.30 之前基本是一样的,这是因为基本策略都是功率跟随式。传统的功率跟随式控制策略耗油4.825 L,改进后耗油4.801 L,证明在改进后的策略下拖拉机的燃油消耗降低。

图9 2 种策略下的SOC 变化曲线Fig.9 SOC change curve under two strategies

2.2 台架试验

2.2.1 串联式混合动力拖拉机试验平台

为进一步验证控制策略的有效性,搭建了串联式混合动力拖拉机快速原型试验平台并进行试验,快速原型台架试验综合了硬件在环仿真和样机实车试验的优点。试验平台由动力电池组和发动机—发电机组作为动力源,2 个驱动电机为拖拉机行走和PTO 作业提供动力,2 个负载电机模拟拖拉机行走作业。

本研究采用串联式混合动力拖拉机双电机独立驱动系统的Simulink 离线仿真模型,该模型采用了6 个独立的CAN 通道。其中,CAN1 为3 个负载电机控制器的CAN 通信通道,CAN2 为发动机ECU 和发电机控制器的CAN 通信通道,CAN3为测量系统6 个转矩转速传感器的CAN 通信通道,CAN4 为电池BMS 的CAN 通信通道,CAN5和CAN6 分别为2 个驱动电机控制器的CAN 通信通道。Simulink 离线仿真模型由纯电动驱动模型、电池发动机发电机组模型和测量系统模型组成,每个模型都可以单独生成实时代码,转化为基于dSPACE 的实时硬件在环仿真模型,从而运行子系统中的实物体进行子系统测试和试验。

2.2.2 犁耕作业仿真结果分析

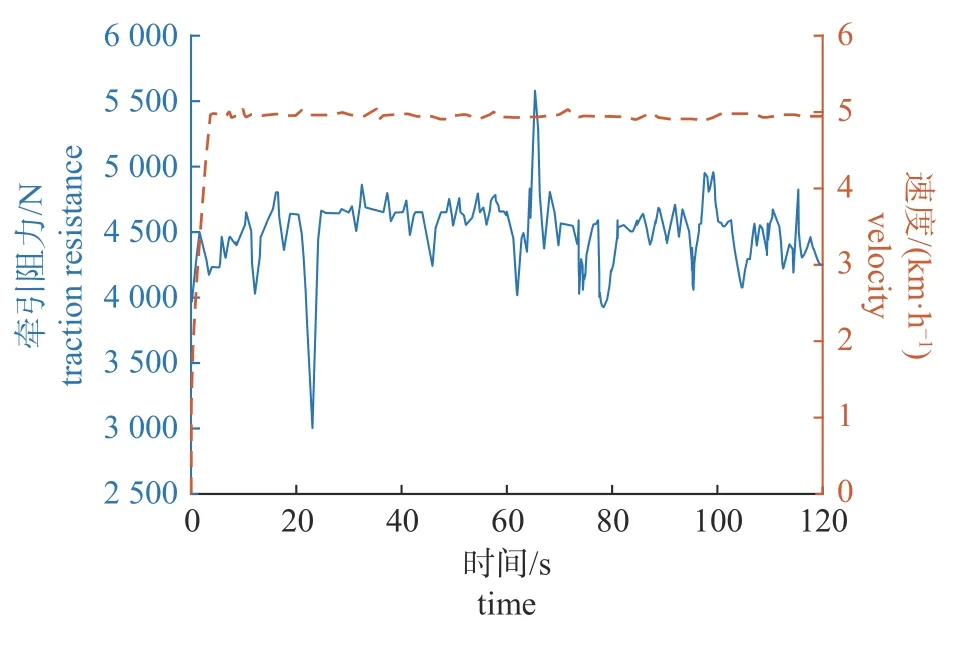

为了验证控制策略在犁耕工况下的控制效果,通过田间试验得到了拖拉机犁耕工况(图10)。拖拉机在进行犁耕作业时,作业负载变化较大[18],速度围绕目标速度5 km/h 上下波动,基本保持恒定。将此工况中作为台架试验的仿真工况,根据工况数据修改Simulink 底层代码进行试验。

图10 犁耕阻力工况Fig.10 Plowing resistance condition

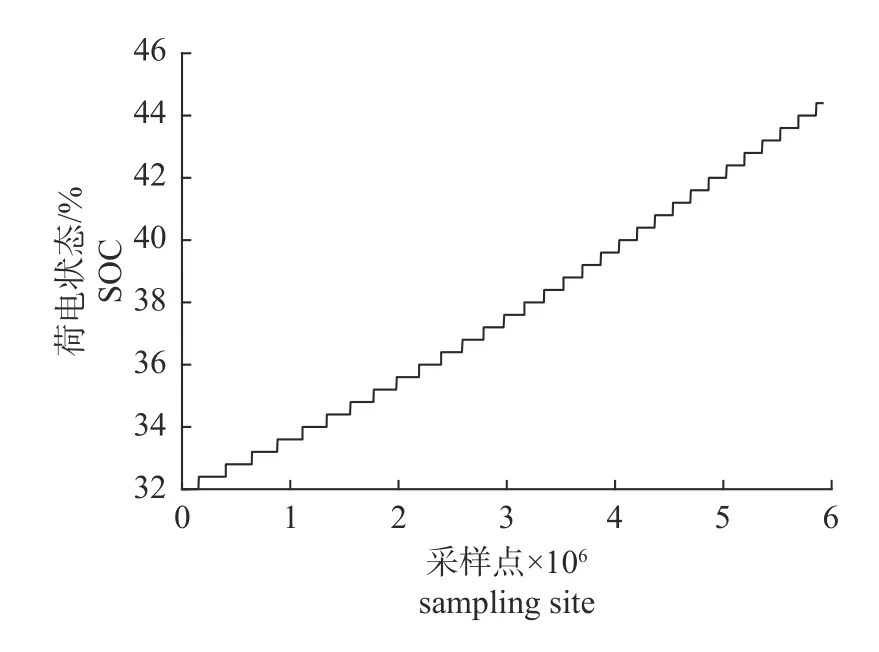

为了更直观地看出本研究控制策略在提高电池寿命的优越性,初始值选择SOC 为30%直接启动发动机发电机组进行充电。由图11 和图12可知:SOC 达到40%前,随着SOC 的增加,电池的开路电压也在不断增加且变化幅度大,所以电流变化明显;SOC 达到40%以后,电流变化明显减小,且稳定在约0.1 Ah,有效地提高了电池寿命。

图11 台架试验SOC 变化曲线Fig.11 SOC variation curve of bench test

图12 台架试验电流变化曲线Fig.12 Bench test current change curve

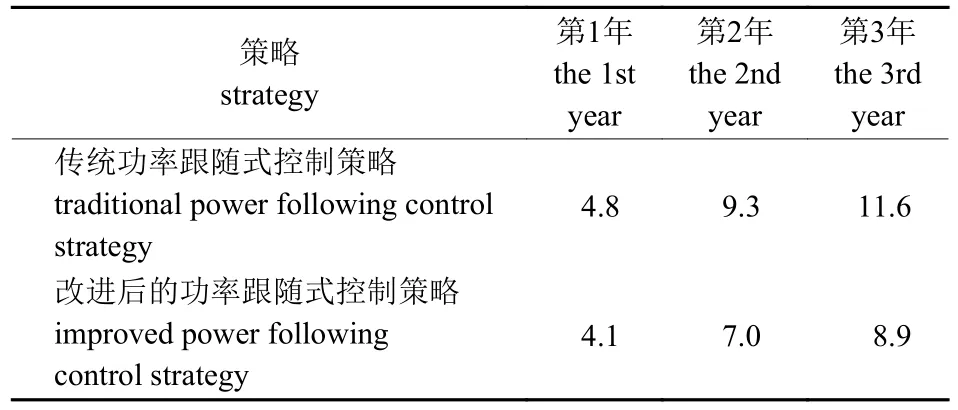

结合1.3.2 节建立的锂电池寿命模型,以一年工作300 d 计算电池可用容量的衰减,结果(表2)显示:本研究提出的策略在容量衰减速度上慢于传统的控制策略,这是因为在SOC 较低的情况下采用了较小的充电电流,对电池有一定的保护作用,有效提高了电池寿命。

表2 电池容量衰减占初始容量的百分比Tab.2 Battery capacity degradation as a percentage of initial capacity %

3 讨论

恒温器式和功率跟随式控制策略在混合动力拖拉机中的应用已经较为成熟[19-20],通过人为设定阈值,可以使混合动力拖拉机电池的SOC 维持在一定范围内。但目前这些应用于混合动力拖拉机的控制策略目标大多基于CD-CS 策略[21],其目标为降低油耗、增加续航时间,未考虑电池寿命的损耗带来的二次成本。根据方树平等[2]的研究,功率跟随式控制策略比恒温器式控制策略有更好的燃油经济性。因此,本研究基于功率跟随式控制策略,综合考虑电池SOC、电池温度和单体电池最高最低电压差对电池使用寿命的影响,借鉴混合动力汽车领域的寿命评估方法[15],证明电池的寿命得到了有效提升。本研究只评估了3 年的容量衰减量,因为拖拉机工作环境相比于道路车辆较为恶劣,随着使用年限的增加,所借鉴的寿命模型有可能无法正确评估容量衰减量,需要进一步研究适用于混合动力拖拉机的寿命模型。随着技术的发展,基于动态规划、遗传算法和粒子群算法的智能控制策略已经应用于混合动力汽车[22-24],给混合动力拖拉机智能控制策略的研究提供了参考。本研究对电池寿命的优化方法可以融入到这些智能控制策略中,有效延长电池的使用寿命。

方树平等[2]在研究混合动力拖拉机控制策略时主要针对运输工况,刘静等[25]在研究时主要针对犁耕工况,但工况数据不是实际采集得到的。本研究结合运输工况和犁耕工况,犁耕时的牵引阻力和作业速度由田间试验测得,在此工况数据下,拖拉机需要的动力可以完全由电池组提供,不需要发动机组提供,发动机组仅作为增程器使用。因此,在后续的研究中需要考虑拖拉机遇到重负载的工况,在此工况下,电池无法提供足够的动力,需要发动机工作一起提供动力。

4 结论

(1) 在ADVISOR 中建立混合动力拖拉机仿真模型,以EUDC 工况作为仿真工况进行仿真,仿真结果表明改进后的控制策略能够在满足拖拉机动力性能的同时有更好的燃油经济性。

(2) 搭建混合动力拖拉机试验平台,采用田间试验获取的犁耕工况作为仿真工况并进行台架试验,试验结果证明改进后的控制策略可以在SOC 低于设定阈值完成对电池的充电任务。电池容量衰退缓减率达到14%~25%,动力电池组的寿命得到了有效提升。