液化石油气铜片腐蚀不合格的研究分析

2023-08-02葛玉翠罗致爱郭智慧袁晓云赵湘庆贾红博

葛玉翠,罗致爱,郭智慧,袁晓云,赵湘庆,贾红博

(1.陕西煤业化工技术研究院有限责任公司,陕西西安 710100;2.中国石油长庆石化分公司,陕西咸阳 712000)

脱硫液化石油气铜片腐蚀是液化石油气的一项重要质量检测指标,目的是控制液化石油气在存储、运输、使用过程中对设备的铜部件产生腐蚀。对引起液化石油气铜片腐蚀的原因,国内同行没有统一认识[1-2],主流观点认为硫化氢、元素硫等是导致铜片腐蚀不合格的主要原因。

中国石油长庆石化分公司液化石油气脱硫工艺流程为:自加氢裂化装置和连续重整装置来的液化石油气先在脱硫塔用贫胺液吸收硫化氢,吸收了硫化氢的富胺液经过再生后循环使用,液化石油气经胺液回收器后与除盐水混合完成水洗脱碱,脱碱后液化石油气经过砂滤塔、液化石油气过滤器和聚结器脱去微量溶剂后进入液化石油气脱硫罐,脱硫后的精制液化石油气送至罐区。由于重整预处理原料中增加常减压凝缩油,导致液化石油气原料发生变化,精制脱硫后液化石油气不合格现象增多,最高1 个月不合格率达到37.01%。虽然部门在工艺上做了一些调整,如加大胺液(N-甲基二乙醇胺)循环量,提高胺液浓度,砂滤塔、聚结器定时脱液,提高反应压力,更换脱硫剂,但是都未从根本上解决液化石油气铜片腐蚀不合格的问题。为此,部门对引起液化石油气铜片腐蚀不合格的物质进行了研究分析,希望解决液化石油气铜片腐蚀不合格的问题[3]。

1 原因分析

1.1 液化石油气中硫化氢含量与铜片腐蚀的关系

考察了原料液化石油气中硫化氢和脱硫后硫化氢含量与铜片腐蚀的关系,结果见表1,从表1 可以看出,在液化石油气进脱硫罐前和进脱硫罐后均未检测到硫化氢,而铜片腐蚀依然出现不合格现象,说明还有其他腐蚀性物质影响铜片腐蚀。

表1 液化石油气脱硫装置原料和脱硫罐前后硫化氢含量与铜片腐蚀的关系

1.2 液化石油气中硫含量与铜片腐蚀的关系

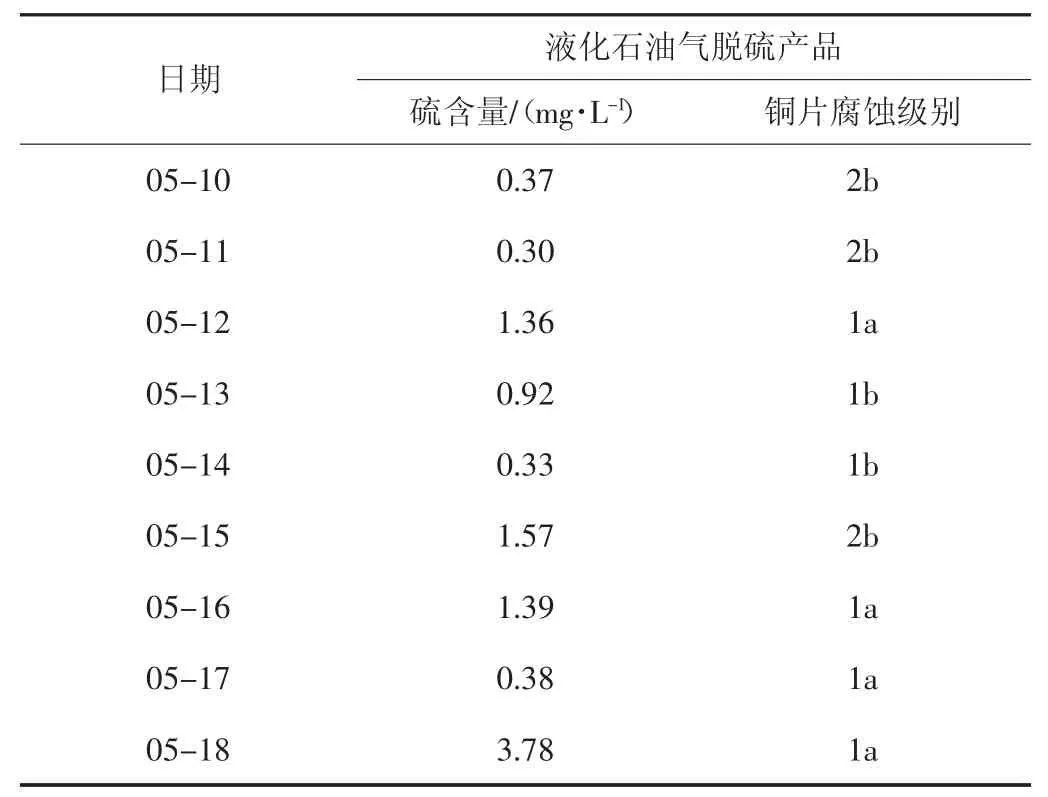

对液化石油气中硫含量及对应的铜片腐蚀关系进行分析,并对液化石油气中硫化物进行定性分析,结果见表2、表3。由表2、表3 可知,铜片腐蚀不合格与硫含量的高低(低于5.00 mg/L)并没有一一对应关系,即硫含量较低铜片腐蚀不一定合格。出现了脱硫液化石油气硫含量为0.30 mg/L,液化石油气铜片腐蚀不合格情况。通过相关资料介绍,微量甲醇硫不会引起铜片腐蚀不合格。

表2 液化石油气硫含量与铜片腐蚀的关系

表3 硫形态及硫含量检测

1.3 液化石油气原料变化与铜片腐蚀的关系

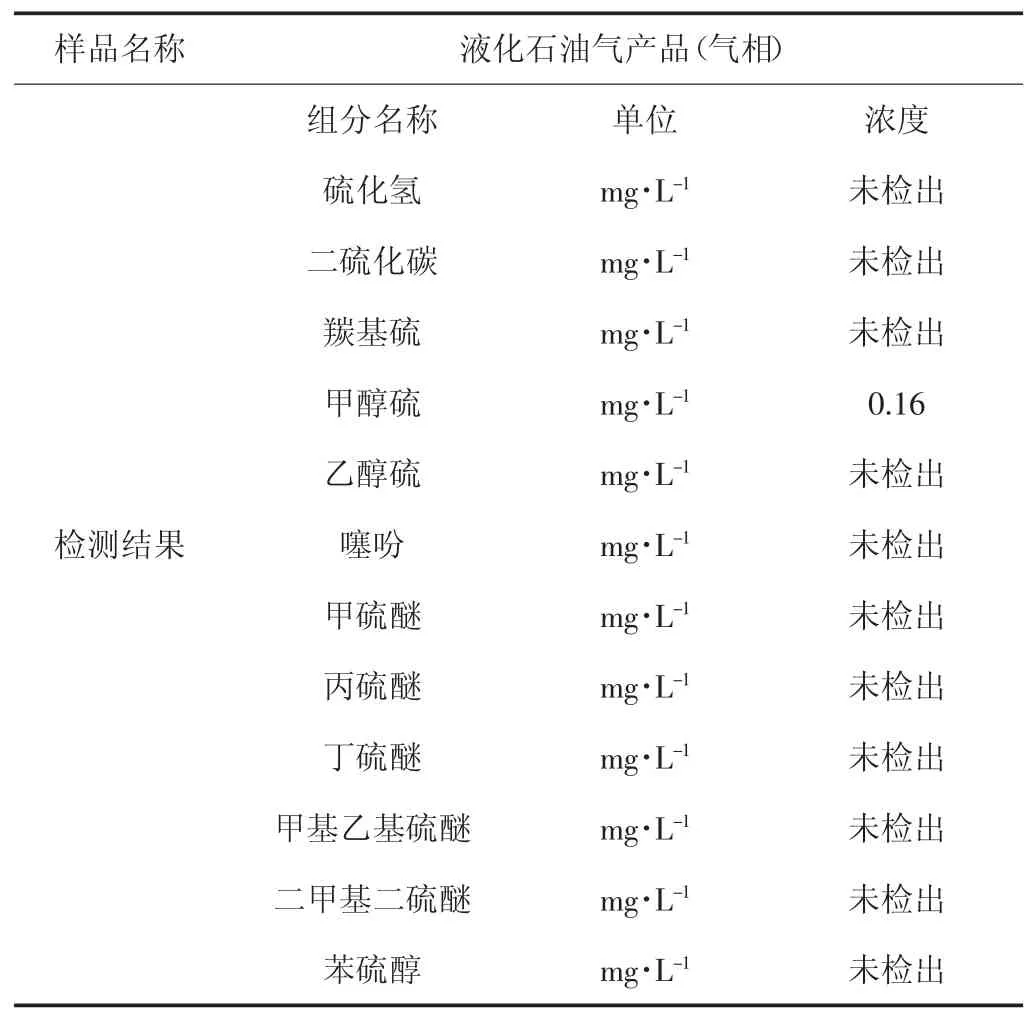

连续重整装置原料新增常减压的螺杆压缩机凝缩油,导致液化石油气原料发生变化,将原料变化后的液化石油气铜片腐蚀不合格做趋势图(图1)。由图1 可知,自4 月开始原料发生变化后,液化石油气铜片腐蚀合格率从100.00%降低到68.00%,随着原料中腐蚀物质的不断累积,液化石油气铜片腐蚀合格率降低至37.01%,说明原料变化是导致液化石油气铜片腐蚀不合格的主要原因。

图1 脱硫液化石油气铜片腐蚀合格率趋势图

通过对凝缩油分析发现,凝缩油静置5 d 后,凝缩油出现了分层现象(图2)。对此分层物质进行了相关GC-MS 分析,分析结果显示:凝缩油分层中含有含氧化合物,分别为1-戊酸、苯甲醛、苯酚/苯胺等物质。

图2 凝缩油分层情况

对脱硫液化石油气原料进行质谱分析,脱硫液化石油气原料中可能含有邻甲酚或者丝氨酸。连续重整原料中加工凝缩油导致原料产品波动,由于凝缩油中含有甲醇、乙醇、1-戊酸、苯甲醛、苯酚等含氧化合物,经过连续重整加氢预处理反应后,生成有机酸(丝氨酸、苯甲酸),进入脱硫液化石油气原料中,此类酸通过MDEA 和脱硫剂无法去除,是导致液化石油气铜片腐蚀不合格的主要原因。

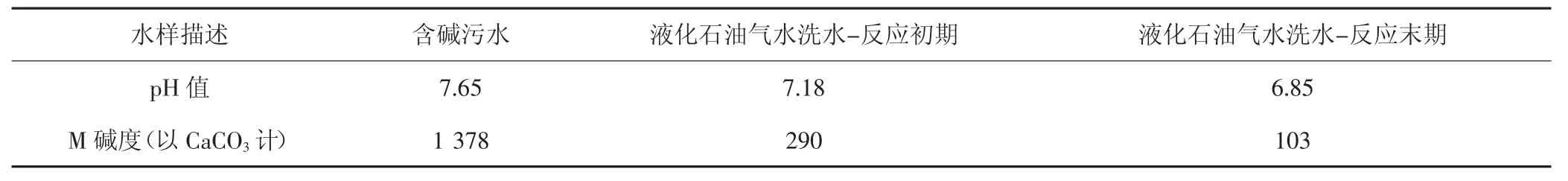

2 采取措施

原设计工艺中,液化石油气水洗水为除盐水,目的是脱除液化石油气夹带的胺液。当原料发生变化后,其中含有有机酸(丝氨酸、苯甲酸)后,水洗后无效果。由于碱可以中和此类有机酸,故将除盐水水洗改为连续重整再生用的含碱污水进行水洗,将重整碱洗罐含碱污水(pH 在7.9 左右)与液化石油气混合注入到水洗罐中,通过含碱污水中的碱中和此类有机酸,达到铜片腐蚀合格的目的。对含碱污水和液化石油气水洗水初期和末期的pH 值和碱度分析(表4)。由表4 可知,随着时间的增加液化石油气水洗水的pH 值和M 碱度不断的降低,从另一个角度说明液化石油气中含有酸性物质。

表4 液化石油气水洗水pH 值和M 碱度分析

3 实施效果

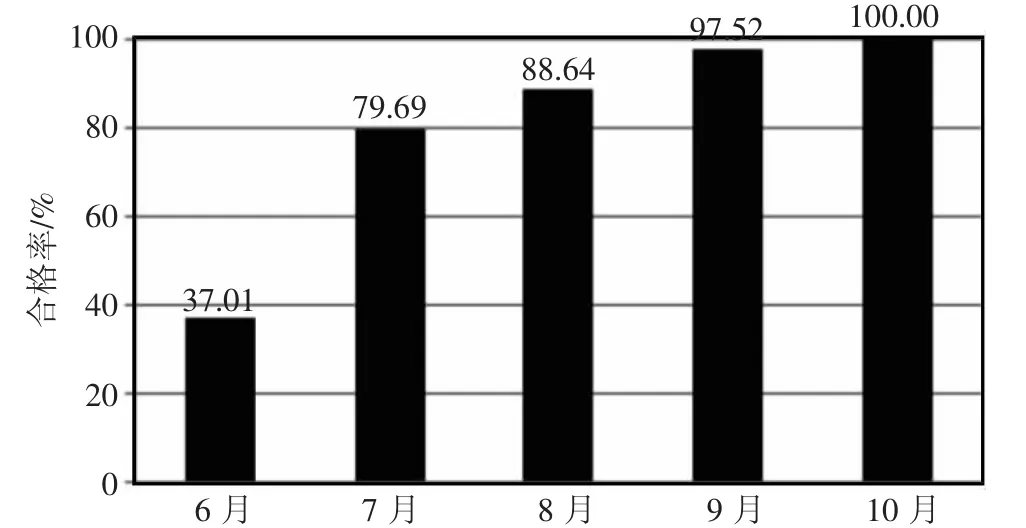

通过将水洗水由除盐水更换为含碱污水后,液化石油气中导致铜片腐蚀不合格的酸性物质被碱中和,液化石油气铜片腐蚀合格率不断升高,见图3,7 月水洗水由除盐水改为含碱污水后,铜片腐蚀合格率仍然较低,主要原因为脱硫罐中脱硫剂吸附的酸性含氧化合物较多,碱液浓度较低,酸性含氧化合物未完全反应完毕。随着时间延长,液化石油气产品质量逐渐转好,从6 月的37.01%提高至7 月的79.69%,最终合格率达到了100.00%。

图3 脱硫液化石油气铜片腐蚀合格率趋势图

4 结论

针对液化石油气铜片腐蚀不合格现象,对引起液化石油气腐蚀的物质进行了分析,结果表明,由于连续重整原料增加了常减压凝缩油,含有甲醇、乙醇、1-戊酸、苯甲醛、苯酚等含氧化合物,经过连续重整加氢预处理反应后,生成有机酸(丝氨酸、苯甲酸),进入脱硫液化石油气原料中,此类酸通过MDEA 和脱硫剂无法去除,导致液化石油气铜片腐蚀不合格。通过将水洗水由除盐水改为含碱污水,中和此类有机酸,达到了提高液化石油气铜片腐蚀合格率的目的。