轧制油胶质含量的测定方法及不同因素对轧制油胶质含量的影响

2023-08-02张红霞李志云

王 艺,张红霞,李志云

(1.哈尔滨哈飞工业有限责任公司,黑龙江 哈尔滨 150066; 2.东北轻合金有限责任公司,黑龙江 哈尔滨 150060)

轧制油是铝板、箔轧制过程中重要的润滑冷却剂。轧制油在循环使用过程中由于温度、压力、润滑油泄漏等原因会加速油品的老化变质,直接影响轧制油的使用性能及轧制产品的质量。因此,持续对轧制油进行维护并定期检测理化指标显得尤为重要。本试验建立了轧制油新的胶质含量的测定方法,对轧制油胶质含量的测定的影响因素进行分析,确定试验条件,确保分析准确度。通过大量测试,研究胶质含量与机械润滑油或液压油等外来泄漏或油品自身氧化的关系。在此基础上结合实际生产情况根据油品酸值、黏度等其他指标分析轧制油状态及其影响因素,及时发现和解决问题,防止轧制缺陷的发生,提高产品质量。

1 试验材料与方法

1.1 试验材料

试验材料:1200轧制油、1350轧制油、1400轧制油、1500轧制油、1700轧制油、2100轧制油(为便于区分,不同轧机用的轧制油用轧机辊身宽度表示);DF100基础油;复合添加剂;普通液压油及无渍液压油;汽油;化学纯丙酮、乙醇、硫酸钠。

1.2 准备工作

轧制油试样含有明显的水迹时,先在试样内加入新煅烧的硫酸钠,摇动10 min~15 min后过滤。

选用容量为100 mL,外径47 mm~48 mm,高度(80±2)mm的无嘴高型玻璃烧杯,试验前必须用溶剂(汽油或丙酮)仔细洗涤,并且每次操作后,应立即洗涤烧杯,以清除杯内的残留物。

1.3 实际胶质测定方法

胶质仪升温至180 ℃,将烧杯放在凹槽中加热干燥15 min,再将烧杯放在干燥器中冷却30 min~40 min。然后称量烧杯的质量,称准至0.000 2 g。将烧杯重复进行干燥、称量,直至连续称量间的差数不超过0.000 4 g为止。用25 mL量筒或吸管量取25 mL轧制油试样两份,分别注入以上准备好的烧杯中,然后将烧杯放在已加热到规定温度的仪器凹槽处。此后,在仪器中央的旋管一端,安放导气管,要求导气管下端距离试样液面30 mm±5 mm。向每个烧杯通入空气时,流速计指示的最初速度应为(20±2)L/min。在20 min内,要求供给空气的速度逐渐增到(55±5)L/min,同时注意勿使试样溅出。上述的供气速度应保持到使试样蒸发完毕。当油气停止冒出而且烧杯底和烧杯壁呈现干燥的残留物或出现不再减少的油状残留物时,即认为蒸发完毕。继续通入空气15 min~20 min后将烧杯取出,放在干燥器中冷却30 min~40 min后进行称量,称准至0.000 2 g。将烧杯重新放在仪器凹槽内,用与上述相同的空气速度和规定温度,再通入空气15 min~20 min,将烧杯再放在干燥器中冷却30 min~40 min后进行称量。如此重复处理带有胶质的烧杯,直至连续2次称量的带有胶质的烧杯质量差值不超过0.000 4 g为止。

100 mL试样所含的实际胶质X(mg)按下式计算:

式中:

m2—胶质和烧杯的质量,mg;

m1—烧杯的质量,mg。

25—试样的体积,mL。

实际胶质含量报告为Xmg/100 mL。

2 试验结果与讨论

2.1 影响测定结果的因素

本试验误差来源于空气流速、温度的控制、加热时间、称量时间及空气湿度等。

2.1.1 试验温度

公司轧制油的馏程范围均为煤油的馏分范围,GB/T 509-2004《发动机燃料实际胶质测定法》规定煤油的蒸发温度控制在(180±3)℃,但是公司轧制油的初馏点最低为210 ℃。对现场各轧制油试样分别在两种温度下进行胶质含量的测定,结果见表1。

表1 温度对胶质含量(mg/100 mL)测定的影响

表1数据可以看出,温度对胶质含量的影响很大,并且没有明显的定量规律。实验最终选取加热温度为(180±3)℃,系统考核轧制油胶质含量的变化。

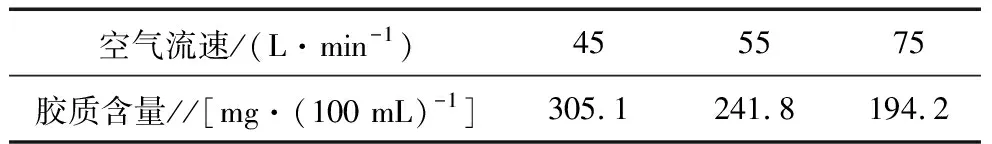

2.1.2 空气流速

对同一试样测定时,其他条件不变,改变空气流速,每个空气流速下胶质含量测定五次取其平均值,结果见表2。由表2可见,随着空气流速的提高,胶质含量减小。本方法规定空气流速控制为(55±5)L/min。

表2 空气流速对胶质含量的影响

2.1.3 加热时间

对轧制油进行胶质含量的测定,在以上温度和气流条件下,严格控制加热时间和冷却时间,直至连续两次称量的带有胶质的烧杯质量差不超过0.000 4 g即为试验结束。

2.2 精密度验证

GB/T 509-2004中规定煤油的实际胶质测定法精密度见表3,即同一操作者重复测定两个结果之差不应大于表3规定的值。

表3 煤油精密度标准

调配4种不同胶质含量的轧制油试样由同一操作者重复测定9次,结果如表4。

表4 轧制油胶质含量(mg/100 mL)

由表4数据可以看出,本方法在实践中对不同含量的胶质测定的重复性小于表3中标准规定,精密度满足标准的要求。

2.3 不同因素对轧制油胶质含量的影响

轧制油在循环使用中,胶质含量指标的变化反应了外来机械油泄漏和自身的氧化趋势,通过胶质含量的变化可以反应设备泄漏状况,评定轧制油使用情况及后续轧制情况。

2.3.1 轧制油中添加剂含量对胶质含量的影响

现场冷轧用轧制油为轧制基础油加添加剂,分别对新基础油和添加不同比例的添加剂的基础油在同一条件下进行胶质含量的测定,测定5次取其平均值,测定结果见表5。

表5 添加剂对轧制油胶质含量(mg/100 mL)的影响

由表5可以看出添加剂的加入对胶质含量影响不大,新配制的油理论上讲胶质含量较低,后期在循环使用中胶质含量不断增加可以判定是液压油泄漏或自身氧化造成。

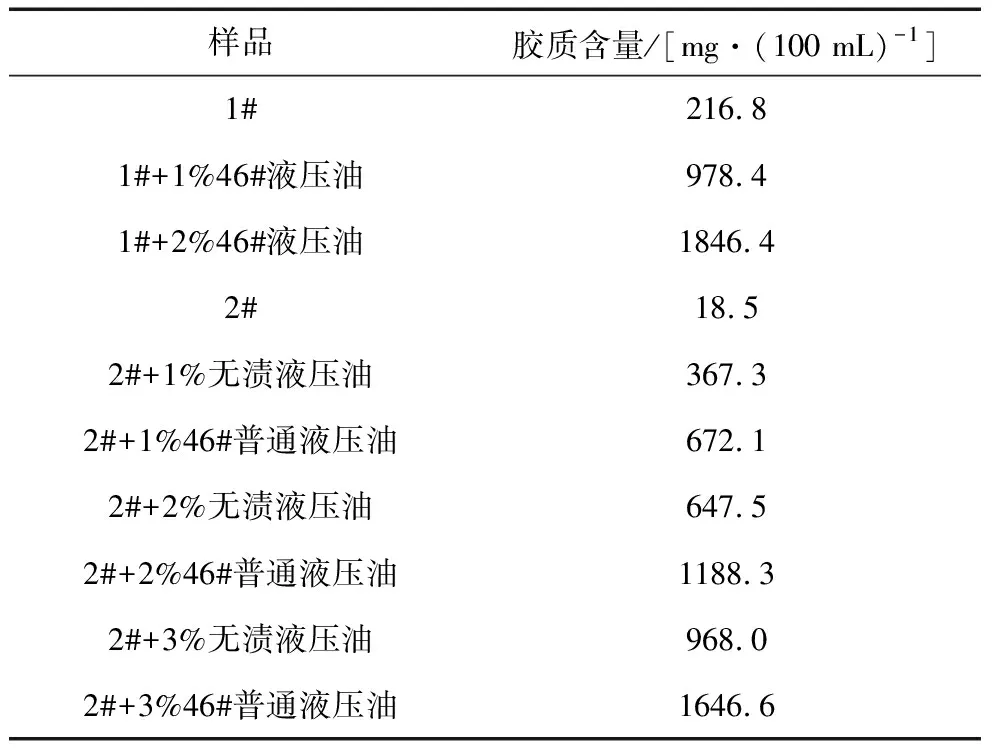

2.3.2 外来机械油泄漏对胶质含量的影响

轧制油在使用中不可避免地被轧机设备上的液压油、各种润滑油的泄漏所污染,现场液压油分为普通液压油及无渍液压油两种,我们实验室模拟现场泄漏,在两种油样即1#油样(现场使用的2100轧制油)及2#油样(实验室配制加入7%添加剂的基础油)中添加不同比例不同种类液压油,按同一方法测定胶质含量,平行测定3次的试验结果见表6。

表6 液压油含量对轧制油胶质含量的影响

由表6数据可以看出,混入的液压油使轧制油胶质含量显著增加,且混入量与胶质含量成正比关系。现场轧制油胶质含量的增加反映出液压油的泄漏。通过现场全油回收装置对轧制油进行蒸馏,测定的蒸馏油的胶质含量都很低,与最初配制的基础油相同。通过蒸馏,高馏分高黏度的机械泄漏油被分离出来。

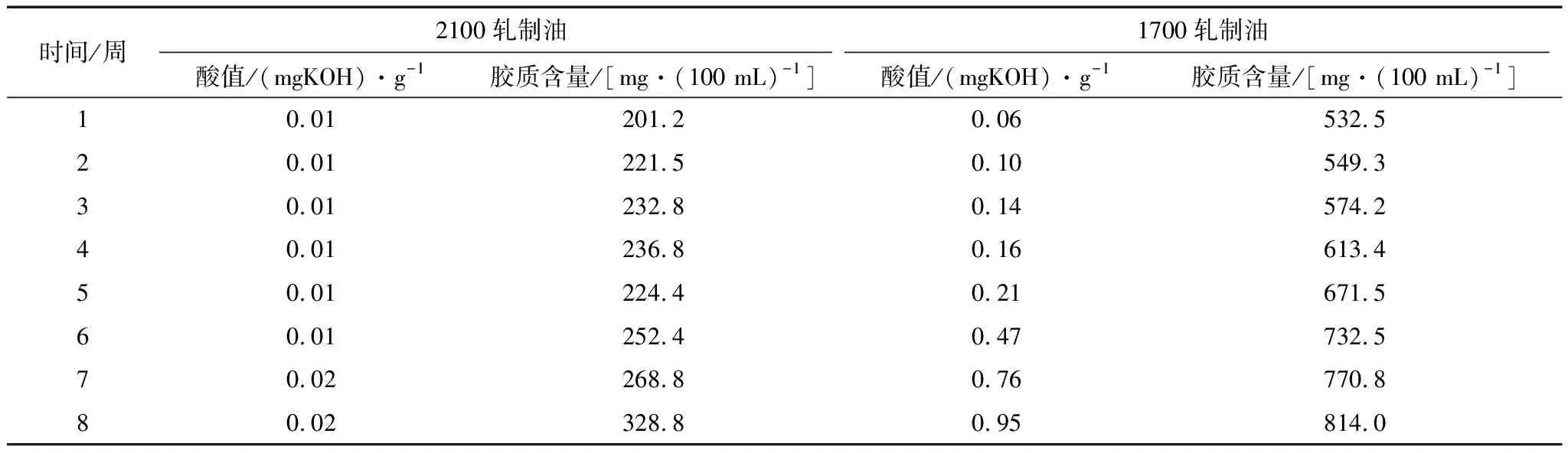

2.3.3 油品氧化对胶质含量的影响

由于轧制油在使用中不可避免要与金属接触,受光、热和氧的作用而产生氧化,轧制润滑油在常温下的氧化是很慢的,当温度超过94 ℃时,氧化变得比较明显,温度越高,轧制油氧化就越剧烈,而一旦氧化发生链式反应则氧化速率很大,最后进行聚合反应,生成胶质、油泥等[1]。实验室对现场2100轧制油及1700轧制油进行95 ℃恒温水浴,每周检测酸值并进行胶质含量的测定。观察轧制油氧化后胶质含量变化趋势。试验结果见表7。

表7 轧制油氧化后胶质含量

1700轧制油初始酸值高于2100轧制油的,在加热后抗氧剂失效,氧化趋势更明显,氧化速度更快,氧化后酸值增加、胶质含量增高,但是正常使用的油品氧化速率还是很慢的,2100轧制油在95 ℃加热两个月才开始缓慢氧化。

2.3.4 轧制油过滤效果对胶质含量的影响

由于轧制油循环使用过程中需过滤,过滤后会有少量过滤介质存于轧制油中。

选择现场过滤效果不同的即不同透光率的同一种轧制油进行胶质含量的测定,评定过滤介质对胶质含量的影响,结果见表8。

表8 不同透光率的轧制油的胶质含量

现场轧制油过滤不好时,会增加胶质含量。可以通过透光率及胶质含量的数据提示现场加强过滤。

4 结 论

1)影响胶质含量测定结果的因素有温度、空气流速、加热时间及冷却称量时间,其中温度及空气流速的影响较大,在试验中严格控制加热温度在180±3 ℃,空气流量55±5 L/min,试验结果的重复性满足标准要求。

2)轧制油在长期使用中应定期检测胶质含量,该指标结合黏度、酸值及透光率等理化指标能够判定轧制油泄漏趋势和自身氧化趋势。可以采取查找泄漏点、增强过滤或加抗氧化剂等措施阻止轧制油进一步恶化。

3)生产中对各种轧制油的胶质含量建立数据统计监测系统,为后续换油时选取优质油品提供数据支撑。