道次压下率对稀土镁合金板材性能及组织的影响

2023-08-02周彦材常原颖邓嘉飞

周彦材,常原颖,邓嘉飞,田 静,梁 伟

(1.太原理工大学 材料科学与工程学院,山西 太原 030024; 2.太原理工大学 先进镁基材料山西省重点实验室,山西 太原 030024)

镁合金作为新一代的轻质金属材料,具有密度低,强度高,弹性模量大,散热好,减震性好的特点[1-2]。密排六方结构的镁合金在室温下可开动的滑移系较少,在室温条件下的塑性变形性能较差,阻碍了镁合金在工业领域的应用[3-5]。稀土镁合金是近年来镁合金领域的研究重点,通过向镁合金添加稀土元素可以有效解决传统镁合金强度不足的缺点[6-8],改善镁合金的成形性能,拓展其应用范围。Xu等人通过热轧的方法成功制备出具有超高强度的稀土镁合金[9]。然而,稀土镁合金普遍具有塑性较差的缺点,在轧制制备稀土镁合金板材时通常会出现边裂的现象;同时,由于稀土昂贵,稀土镁合金在工业领域的应用较少。为了在低稀土添加量的前提下获得具有较高强度以及较好成形性的稀土镁合金板材,本试验采用厚度为8 mm的Mg-8.2Gd-3.8Y-1Zn-0.4Zr稀土镁合金板材进行热扎,研究不同道次压下率对板材组织及力学性能的影响,对开发高性能稀土镁合金具有借鉴意义。

1 试验材料及方法

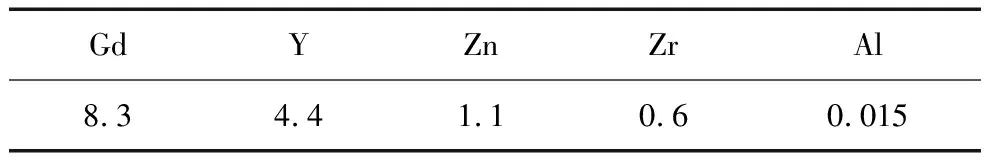

稀土镁合金的塑性较差,因此轧制难度较大。本次试验用16 mm厚的稀土镁合金压铸板切割出70 mm(首次轧制方向)×50 mm×8 mm(ND,厚度方向)的试验用料,化学成分如表1所示。

表1 试验镁合金的化学成分(质量分数/%)

试验轧制温度为500 ℃,采用双向交叉多道次热轧,通过交叉轧制将板材的厚度由8 mm轧到3 mm,每道次轧制前轧件在500 ℃保温15 min,轧制速度为80 mm/s,各道次压下率有四种方案:方案一,20%(第一道次)→10%(后续道次);方案二,20%(每道次);方案三,25%(每道次);方案四,30%(第一道次)→20%(后续道次)。轧制流程如图1所示,其中奇数道次轧制方向称为RD方向,偶数道次轧制方向称为TD方向。由这四种方案轧制的轧件分别命名为R1、R2、R3、R4。前三个方案的道次加工率依次增大,第四方案仅第一道次最大,后续道次又减小为20%。

图1 交叉轧制流程图

将原始板材以及四种不同压下方案轧制的板材分别沿着RD方向与TD方向切割拉伸试样,如图2所示。为描述方便,将R1轧件沿RD方向切割的拉伸试样命名为R1-RD,沿TD方向的命名为R1-TD,以此类推,一共可获得10组拉伸试样。利用万能试验机(CMT5250)进行室温拉伸,用引伸计测量应变,控制拉伸速度为0.5 mm/min,得到不同板材拉伸曲线。采用TESCAN Mira 3场发射扫描电镜(SEM)观察其轧制后的表面形貌。将金相试样(6 mm×8 mm)的表面用1000#,2000#,3000#砂纸打磨光亮,然后使用苦味酸进行腐蚀,观察其微观组织。此外,利用原位电子背散射衍射(EBSD)表征了不同道次压下率方案轧制试样的组织演变。EBSD的测量步长为3 mm。所有EBSD样品的表面都是用800#、1000#、1500#、2000#和3000#砂纸打磨而成。电化学抛光在体积分数为5%的高氯酸和体积分数为95%乙醇的电解液中进行,电流为0.2 A,电压为40 V,时间为60 s。电抛光后的样品表面光亮,无深坑。

图2 拉伸样尺寸示意图

2 试验结果与分析

2.1 力学性能

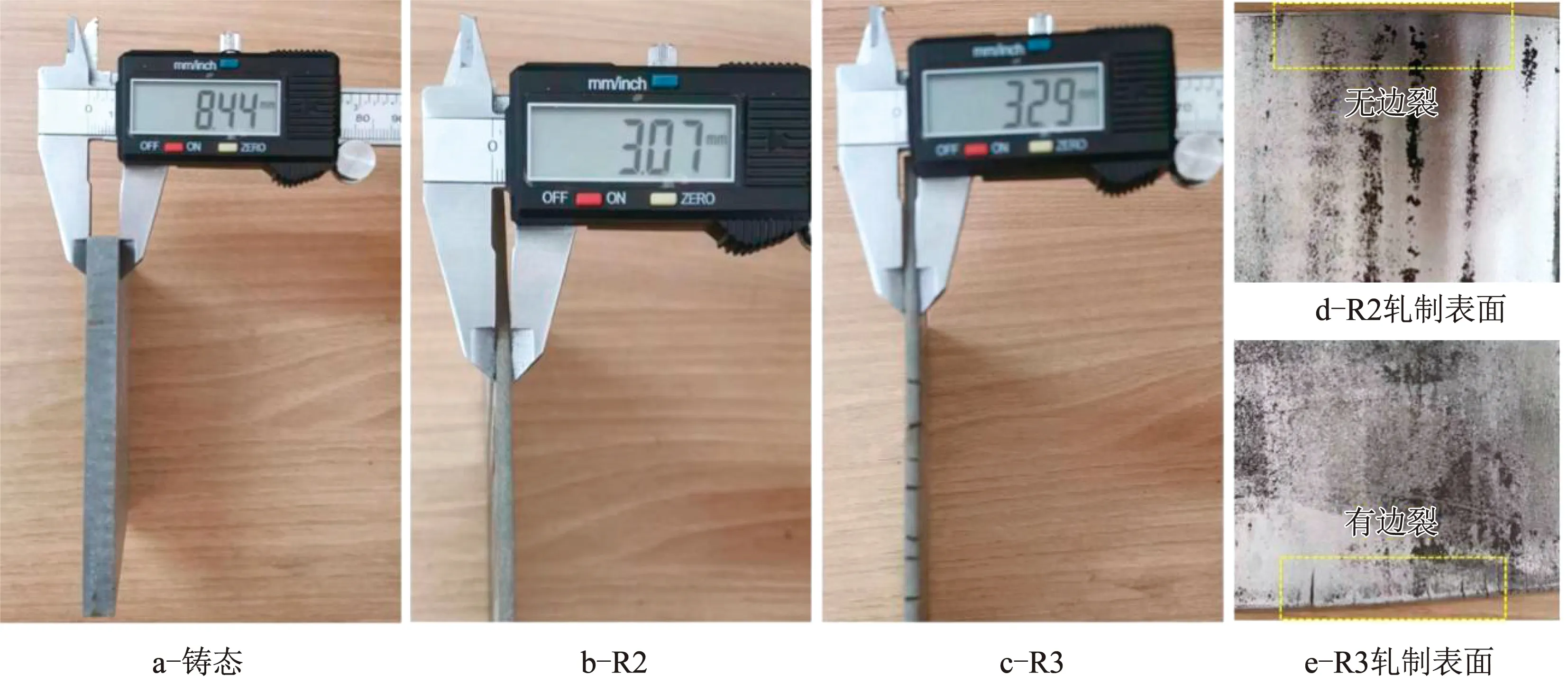

图3是铸态试验合金以不同道次压下率交叉轧制后板材成形情况。图3a为铸态稀土镁合金,图3b为按方案二轧制的稀土镁合金板材,图3c为按方案三轧制的稀土镁合金板材。道次压下率不同时,交叉轧制获得的稀土镁合金板材具有明显的差异。方案二道次压下率较小,交叉轧制的稀土镁合金板材边缘几乎没有开裂,成形性优异,其形状和尺寸可直接用于下一步的生产,可显著提高材料的利用率。方案三道次压下率较大,稀土镁合金板材边缘开裂明显,随着板材厚度的逐渐减小以及轧制次数的不断增加,裂纹继续扩展。这种边缘开裂严重的板材在实际生产中会显著增加损耗。

图3 不同压下量轧制板材成形情况

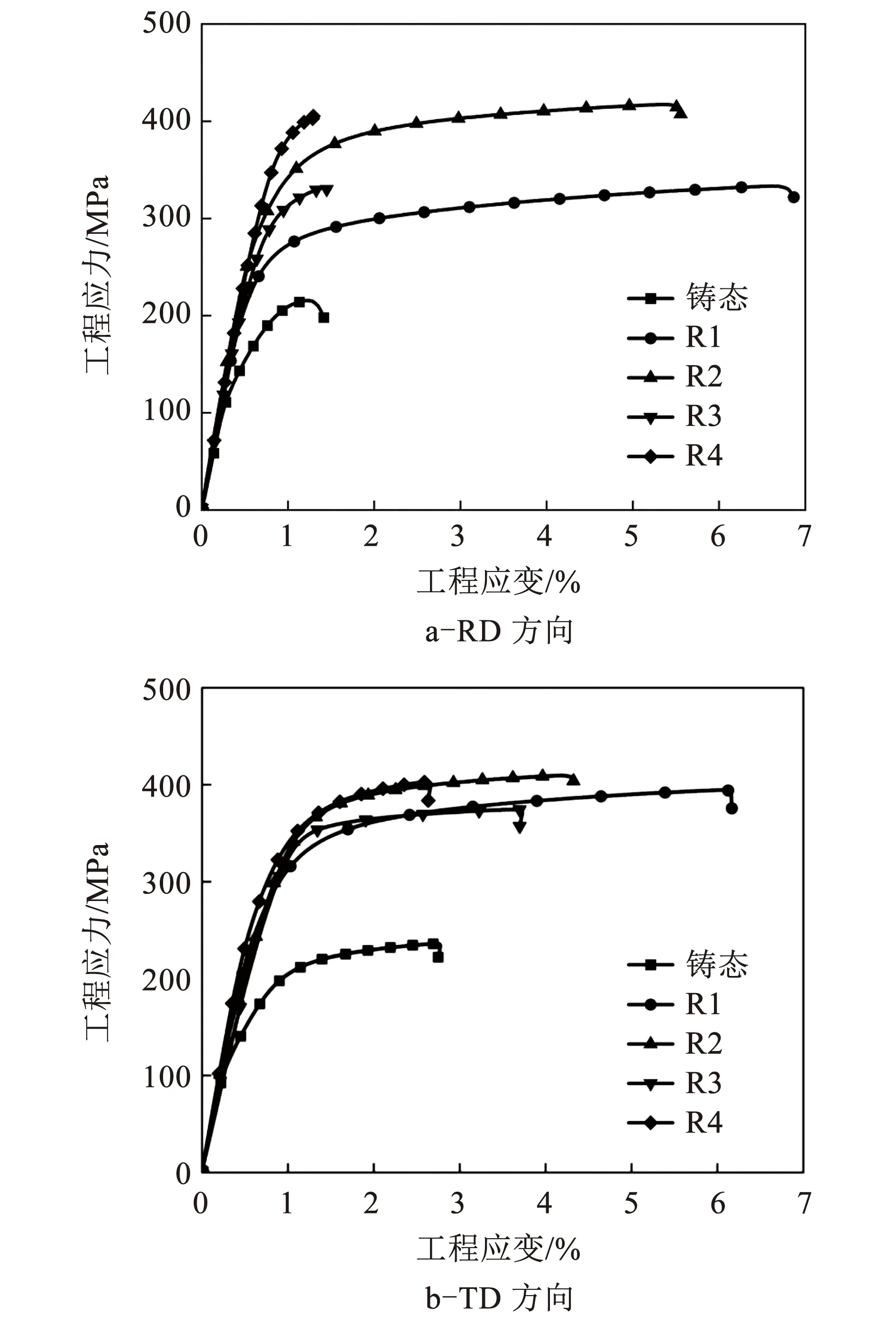

在总变形量相同的情况下,道次压下率不仅对板材的成形性能有巨大影响,同时对板材的力学性能也有显著的影响。原始板材及经不同道次压下率轧制后板材的应力应变曲线见图4,力学性能如表2所示。由图4和表2可知,原始稀土镁合金板材在RD、TD方向拉伸性能较为接近,各向性能均匀。而原始板材经过不同方案多道次交叉轧制后,其力学性能呈现出较大差异。其中R2方案板材强度最大,R4方案板材塑性最差。

图4 不同方案轧制的稀土镁合金的工程应力-应变曲线

表2 不同方案轧制的板材的力学性能

与铸态稀土镁合金相比,轧制后板材的力学性能有显著的提高。轧制后,R1和R3方案的板材TD方向的性能优于RD方向性能。以20%道次压下率轧制获得的R2试样在RD方向以及TD方向上的综合性能优于R1试样的。当道次压下率超过20%时,在轧制过程中板材边裂严重。综合以上分析,以20%道次压下率进行轧制是比较理想的工艺。

2.2 微观组织

图5是用不同道次压下率方案轧制后稀土镁合金板材的SEM图像。原始稀土镁合金板材经交叉轧制后,析出相呈絮状且细长,其长度约为60 μm左右。这是由于交叉轧制过程中,析出相会在两个相互垂直的方向上被交替碾压。其中R1方案轧制的板材析出相最少,R4方案轧制的板材析出相最多。经EDS检测可得析出相成分如图5中各表格所示,原始合金中基体相B点的成分为97.7Mg、1.3Ga、0.6Y、0.3Zn,而析出相A点的成分为88.2Mg、3.7Ga、2.7Y、5.3Zn,该相为LPSO相[10-11]。

图5 不同方案轧制后板材SEM图像

图6和图7分别为铸态稀土镁合金板材及以不同方案轧制后板材的EBSD表征结果。铸态稀土镁合金板材的平均晶粒尺寸为102.11 μm,基面织构的强度为4.34。轧制后,板材的平均晶粒尺寸减小,基面织构的强度也有所变化。一般而言,晶粒尺寸越细,板材的强度越高;而基面织构的强度可以体现材料各向异性的程度,基面织构越弱,材料在不同方向的性能差异越小。R2试样具有最细小的晶粒尺寸和最弱的基面织构强度,因此其抗拉强度和断后伸长率都较为优异,且RD方向与TD方向力学性能差异很小,与上文中的力学性能测试结果相匹配。

图6 铸态稀土镁合金EBSD图像

图7 不同道次压下率轧制后板材的EBSD表征结果

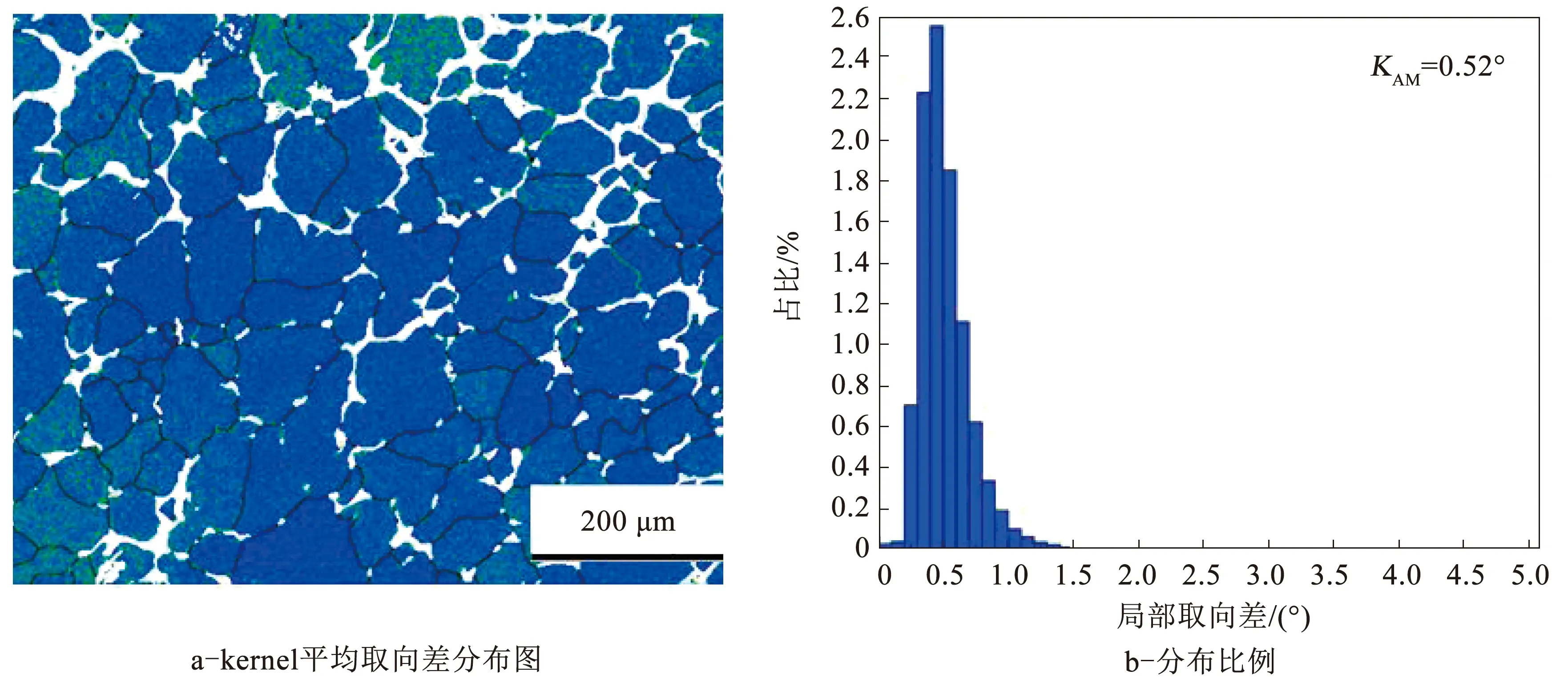

图8和图9分别为原始稀土镁合金板材及以不同方案轧制后板材的KAM(局部平均取向差)。KAM图可以用来定性表征材料塑性变形的不均匀程度及缺陷密度分布,能够反映出材料表面应力水平。较大的KAM分布在晶界及孪晶密集处,这里能量聚集,位错增加,有利于提升稀土镁合金板材的强度。

图8 铸态板材的KAM

图9 不同压下量轧制后板材的KAM

由图8和图9可知,经过轧制后,板材的KAM值增大,方案三轧制的板材R3具有最高的KAM值,略大于方案二轧制获得的板材R2,而其力学性能却低于R2试样,推测是由于晶粒尺寸、基面织构强度以及LPSO相的含量对板材力学性能具有更明显的影响。

3 结 论

本文采用了四种不同道次压下率方案对铸态稀土镁合金板材进行轧制。各方案压下率分别为:方案一,20%(第一道次)-10%(后续道次);方案二,20%(每道次);方案三,25%(每道次);方案四,30%(第一道次)-20%(后续道次)。试验获得了如下结论:

1)各道次压下率为20%的方案二轧制的板材具有最小的晶粒尺寸和基面织构强度,具有强化作用的LPSO相的含量仅略少于方案四轧制的板材,KAM也仅小于方案三轧制的板材,综合强化效果最佳,具有最优的力学性能;

2)交叉轧制过程中,道次压下率的不同对LPSO相形状的影响并不明显;但是对LPSO相大小具有一定影响,方案二与方案四轧制获得板材的LPSO相的面积占比更多;

3)交叉轧制可以显著减小晶粒尺寸,改变基面织构强度,提高板材的力学性能。其中以方案二轧制的R2试样具有最高的抗拉强度,方案一轧制的R1试样具有最好的塑性;

4)交叉轧制会导致KAM发生变化,以方案三轧制的R3板材具有最高的KAM值。