基于响应曲面法优化香菇热风干燥工艺参数

2023-08-01杨伊琳丁俊雄吴小华王鹏孙东亮于馨尧张振涛李栋

杨伊琳, 丁俊雄, 吴小华*, 王鹏, 孙东亮, 于馨尧,张振涛, 李栋

(1.北京石油化工学院机械工程学院,北京 102617; 2.中国科学院理化技术研究所,北京 100190;3.中国农业大学工学院,北京 100083)

香菇(Lentinus edodes)也称香蕈,属于口蘑科香菇属的一种腐生性真菌,肉质鲜美,富含多种营养成分,食药两用,具有调节免疫力、降血糖、抗肿瘤等保健功能和药用价值[1-6]。香菇起源于我国,是久负盛名的珍贵食用菌[7-8]。新鲜香菇含水量较大,在常温下易腐烂变质,影响其商品价值。干燥可去除新鲜香菇体内大部分水分,抑制微生物的生长,延长储存时间,增加产品的附加值[9]。

优化干燥工艺不但利于储存加工,而且能增加特殊的香味,提高其商业价值。优化干燥工艺的温度、风速、单位载荷量、相对湿度等参数主要在于提高干燥效率和干燥后产品的品质,但在干燥过程中,干燥效率与产品品质往往不能兼得。响应曲面法多用于开发、改进和优化试验,陈新瑶等[10]通过响应曲面法优化猴头菇粗多糖的提取工艺,发现最佳工艺条件为提取时间3.8 h,液料比25 mL·g-1,提取温度81 ℃;黎斌等[11]以干燥速率和干燥能耗作为优化目标,在油菜籽的真空干燥过程中运用响应曲面法建立了预测效果较好的回归模型,对油菜籽的真空干燥工艺参数进行优化;Zhang等[12]利用响应面法优化了茯苓干燥的2个阶段的工艺,发现两级真空和红外辅助空气冲击干燥是节能和生产高质量茯苓干的有效方法;Shrivastava等[13]使用响应面法优化喷雾干燥参数生产奶油苹果果肉粉,在入口温度为135 ℃、出口温度为75 ℃、麦芽糊精含量为150 g·L-1、水分含量为5%的情况下,获得了最大粉末产量148 g·L-1。熵值法[14]作为客观的权重分析方法,根据优化目标对系统整体变化的影响来确定优化目标的权重,采用该方法对香菇热风干燥的优化目标进行权重赋值,有效提高了预测的精度,也克服了单目标优化的缺陷。

已有研究一般都选用干燥温度、风速以及单位载荷量作为干燥参数对热风干燥进行优化,但相对湿度影响物料表面水分蒸发,对外部扩散阻力具有显著影响,本文深入研究了相对湿度对色差、水溶性蛋白含量和干燥时间的影响。同时由于干燥工艺参数的优化中对感官品质的评分和单目标综合成多目标使用主观打分和赋权,会存在较大的主观影响因素,并且所选择的评价指标不够全面,得到的最佳干燥工艺不够完善,需要进一步对香菇热风干燥工艺进行均衡研究得到最优干燥参数。本研究以干燥时间、干香菇色差、水溶性蛋白含量为考察指标,采用熵值法对3个单目标进行综合加权评分,通过响应曲面法建立香菇热风干燥多目标综合评分优化模型,旨在优化香菇干燥工艺参数,为干香菇品质的提升提供理论参考。

1 材料与方法

1.1 供试材料

1.1.1 香菇样品 新鲜香菇购自北京市大兴区生鲜超市,个体完整,直径5~7 cm,高度2.5 cm左右,平均质量为16 g。将挑选好的新鲜香菇剪去菇柄,清洗并沥干水分后,放入4 ℃的冷藏箱内储存备用,初始含水率约为83.1%。

1.1.2 试剂及试验仪器 蛋白质含量检测试剂盒,北京盒子生工科技有限公司;石油醚,天津化学分析有限公司。GWS-125AF型恒温恒湿干燥箱,上海环竞实验设备厂;BSM-220型分析天平,上海卓精电子科技公司,精度为0.000 1;XY-110MW型卤素水分测定仪,幸运电子设备有限公司;3nh-NR110型色差仪,三恩时科技有限公司;SP-2500型紫外-可见光分光光度计,上海光谱仪器有限公司;TW-200型粉碎机、HR/T16M型高速冷冻离心机、DZKW-4型双四孔数显恒温水浴锅,北京中兴伟业世纪仪器有限公司。

1.2 试验方法

1.2.1 单因素试验设计 将预处理好的新鲜香菇均匀地平铺在托盘上,菌盖向上,每组工况下依次干燥50、100、150和200 g样品,试验在恒温恒湿干燥箱中完成。香菇热风干燥过程中每隔30 min取出样品,采用分析天平(BSM-220)称量后迅速放回干燥箱中继续干燥,整个过程不超过1 min[15]。本研究设计4组试验,固定参数:干燥温度55 ℃,相对湿度35%,风速4 m·s-1,单位载荷量6 kg·m-2;变化参数设置方案见表1。

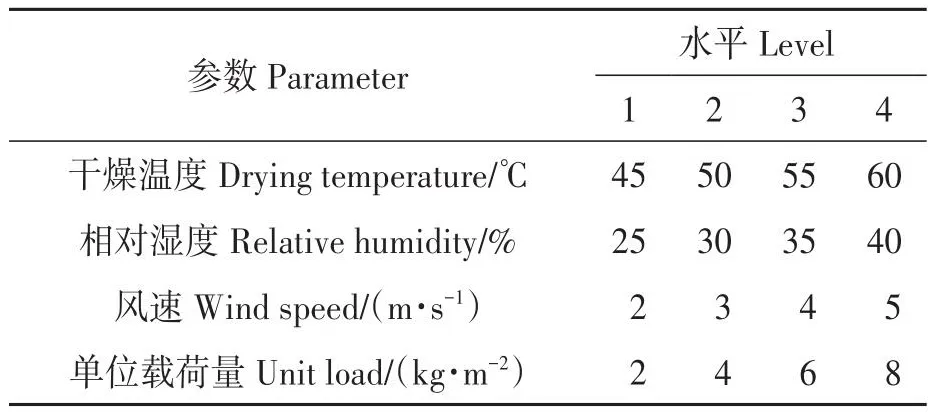

表1 香菇水分比热风干燥试验方案Table 1 Test plan for the moisture ratio of lentinus edodes to hot air drying

1.2.2 响应曲面试验设计 在单因素试验基础上,选定干燥温度为50 ℃,选取相对湿度(X1)、风速(X2)以及单位载荷量(X3)3个因素,采用三因素三水平的响应曲面试验对色差(Y1)、水溶性蛋白含量(Y2)、干燥时间(Y3)进行优化,利用Design-Expert 11.0软件对香菇热风干燥的Box-Behnken试验结果进行试验设计与分析,当优化目标模型的P值小于0.05、决定系数R2大于0.8时,表明模型拟合较好[16],可以为香菇干燥提供理论指导,试验设计如表2所示。

表2 响应曲面工艺参数与水平Table 2 Response surface technology parameter and level

1.3 香菇热风干燥品质性状测定

干香菇的品质主要包括感官品质和营养品质。其中感官品质一般包括干香菇的色差、硬度、复水比等;营养品质一般包括干香菇的水溶性蛋白含量、脂肪含量以及总糖含量等[17]。本文以干香菇色差、水溶性蛋白含量为响应值。

1.3.1 色差测定 使用色差仪测定干香菇的色差值,通过公式(1)计算色差[18-19]。L值代表颜色亮度,取值范围为1~100,L值越大,表示香菇表面亮度越高;a值代表红绿色差指标,取值范围为-60~+60,正值为红色,负值为绿色;b值代表黄蓝色差指标,取值范围为-60~+60,正值为黄色,负值为蓝色。

式中,ΔE为干香菇色差;L*0、a*0、b*0为新鲜香菇的色泽值;L、a、b为干香菇的色泽值。

1.3.2 水溶性蛋白含量的测定 使用考马斯亮蓝法测定香菇水溶性蛋白含量[20],随机选取3颗干香菇样品进行粉碎并过60目筛;取0.1 g香菇样品加入离心管内,最后将离心(50 r·min-1,10 min)条件得到的上层清液进行过滤,在过滤液中加入5 mL的考马斯亮蓝溶液;混合均匀后倒入比色皿,利用紫外可见分光光度计测定595 nm吸光度,对照标准曲线求得干香菇水溶性蛋白含量。

1.4 数据分析

使用SPASS软件进行统计学分析,通过Design Expert 11软件对回归模型进行优化。

2 结果与分析

2.1 干燥参数对干燥特性的影响

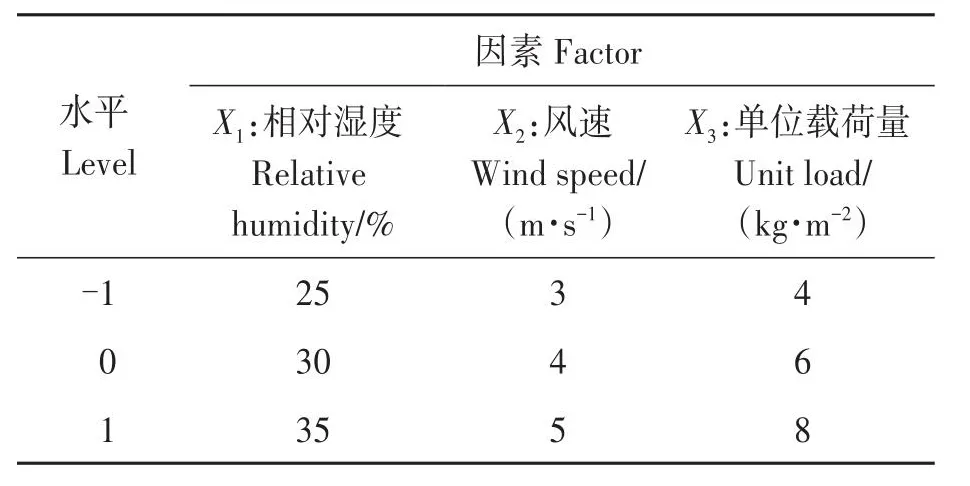

2.1.1 干燥参数对干香菇色差的影响 从图1可以看出,干香菇色差随相对湿度的增大而减小;当相对湿度为25%时,色差最大,为5.92。香菇颜色总色差ΔE与水分含量呈极显著负相关,水分含量越高,色差越小,香菇质量越优。随着风速的增大,色差减小。当风速为2 m·s-1时,干香菇色差最大,为5.44。干香菇色差随单位载荷量的变化不显著。上述结果表明影响干香菇色差的因素依次为相对湿度、风速和单位载荷量。

图1 不同干燥参数下干香菇的色差Fig.1 Color difference of dry Lentinus edodes under drying parameters

2.1.2 干燥参数对干香菇水溶性蛋白含量的影响 从图2可以看出,当相对湿度为35%时,干香菇水溶性蛋白含量最低,为31.65 mg·g-1。整体来看,相对湿度较大时,水溶性蛋白含量减少。干燥风速越大,湿度下降越快。在干燥风速为5 m·s-1时,干香菇水溶性蛋白的含量最高。单位载荷量越大,水溶性蛋白含量越小。上述结果表明影响干香菇水溶性蛋白含量的因素依次为风速、相对湿度和单位载荷量。

图2 不同干燥参数下香菇的水溶性蛋白含量Fig.2 Water-soluble protein content of Lentinus edodes under different drying parameters

2.2 干燥参数对香菇干燥速率的影响

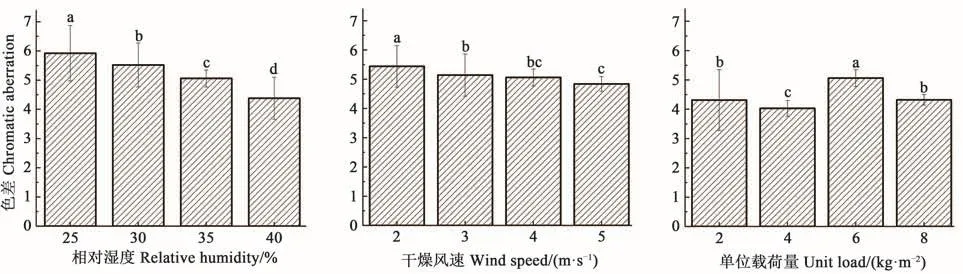

2.2.1 相对湿度对干燥速率的影响 由图3可知,当相对湿度为25%时,整体为降速干燥;当相对湿度为30%~40%时,干燥速率先增大后减小,且30%的初始干燥速率高于35%和40%。

图3 不同相对湿度下香菇的干燥速率Fig.3 Drying rate of Lentinus edodes under different relative humidity

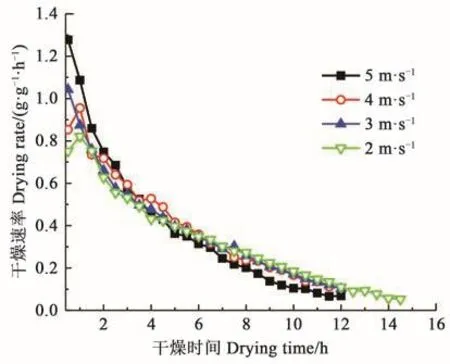

2.2.2 风速对干燥速率的影响 从图4可以看出,当风速为3、5 m·s-1时,整体为降速干燥;当风速为2、4 m·s-1时,干燥速率先增大后减小。其中,风速为5 m·s-1时,香菇在干燥初期的干燥速率最大,下降的速度较其他风速快,到干燥中后期(5 h后)其干燥速率反而最小。

图4 不同风速下香菇的干燥速率Fig.4 Drying rate of Lentinus edodes under different wind speeds

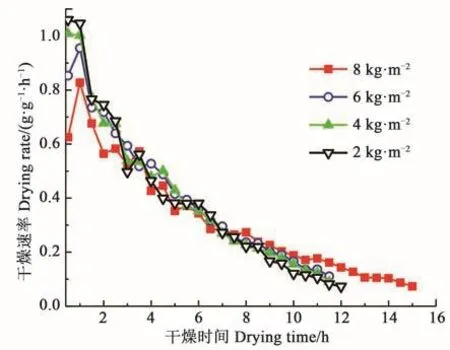

2.2.3 单位载荷量对干燥速率的影响 从图5可以看出,当单位载荷量为2~4 kg·m-2时,整体为降速干燥;当单位载荷量为6~8 kg·m-2时,干燥速率先增大后减小,表明影响干燥时间的因素依次为单位载荷量、相对湿度和风速。

图5 不同单位载荷量下香菇的干燥速率Fig.5 Drying rate of Lentinus edodes under different unit load

2.3 响应曲面优化分析

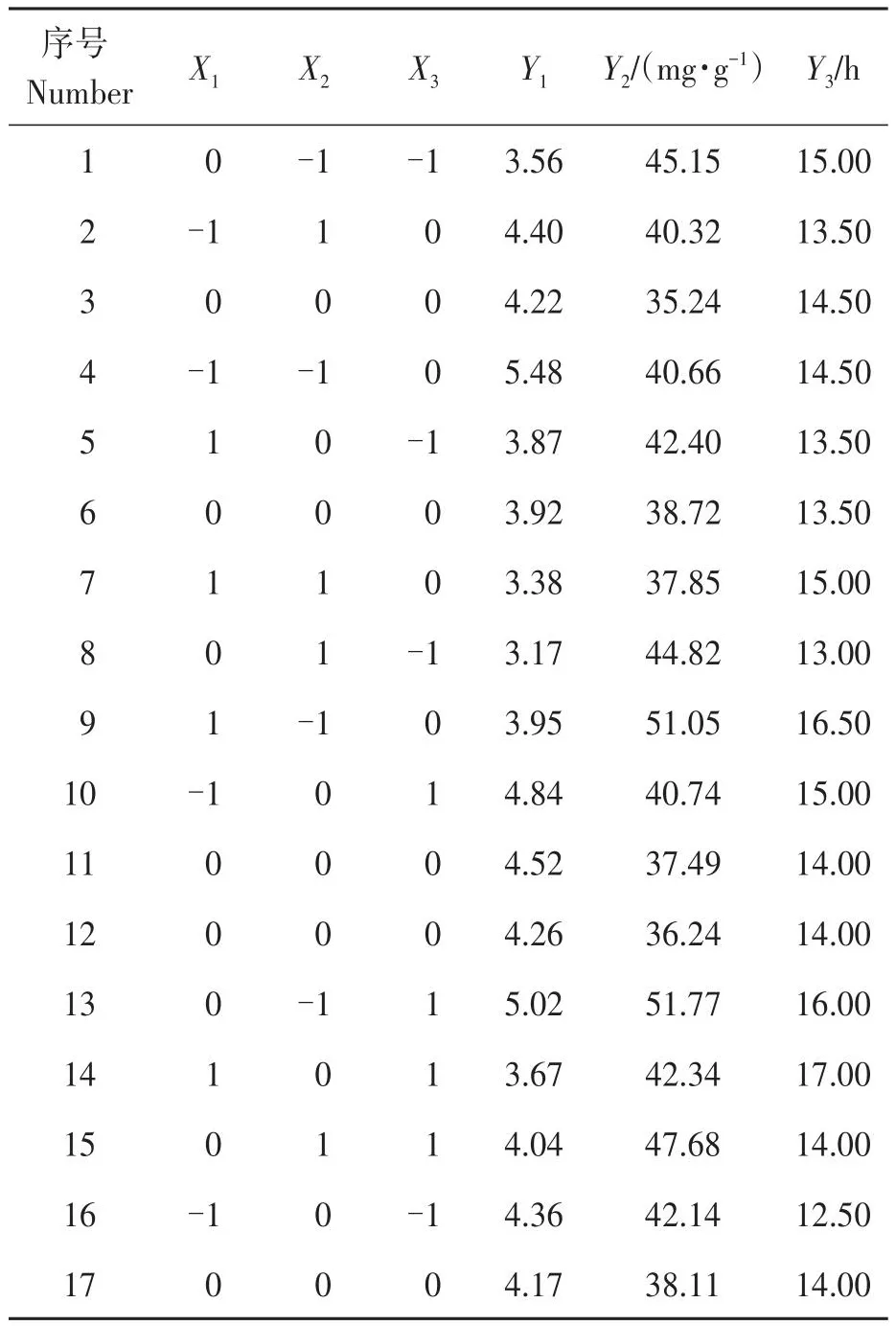

响应曲试验结果见表3。

表3 响应曲面试验条件及结果Table 3 Response surface experimental conditions and results

2.3.1 优化目标回归模型建立 计算香菇色差、水溶性蛋白含量、干燥时间的回归系数,建立的二次回归模型方程如下。

香菇色差、水溶性蛋白含量、干燥时间的回归方程及分析如表4所示。可以看出,色差的回归模型拟合较好。X1、X2、X3的P值小于0.05,表明相对湿度、风速和单位载荷量对干香菇色差的影响比较显著,且X1、X2和X3的F值分别为18.95、9.75和7.28,表明影响干香菇色差的因素依次为相对湿度、风速和单位载荷量。

表4 香菇色差回归方程系数及方差分析Table 4Mushroomcolor difference regression equation coefficient and variance analysis table

水溶性蛋白含量的模型符合要求。其中,X1、X1X2、X22和X32的P值小于0.05,表明相对湿度、风速和单位载荷量对干香菇水溶性蛋白含量的影响比较显著,且不是简单的线性关系。X1、X2和X3的F值为2.21、7.44和1.48,表明影响干香菇水溶性蛋白含量的因素依次为风速、相对湿度和单位载荷量。

干燥时间的模型符合要求。其中,X1、X2、X3的P值小于0.05,表明相对湿度、风速和单位载荷量对干香菇色差的影响比较显著,且X1、X2和X3的F值为13.14、13.14和19.91,表明影响干燥时间的因素依次为单位载荷量、相对湿度和风速。

2.4 香菇热风干燥响应曲面分析

2.4.1 干燥参数对色差的响应曲面分析 如图6所示,当相对湿度和风速均升高时,或单位载荷量减小且相对湿度增大时,或单位载荷量减小且风速增大时,干香菇色差减小。

图6 干燥参数对色差的响应曲面Fig.6 Response surface of drying parameters to color difference

2.4.2 干燥参数对水溶性蛋白的响应曲面分析如图7所示,表明相对湿度较低、单位载荷量较小时,干香菇水溶性蛋白含量较高。风速对干香菇水溶性蛋白含量的影响非线性。

图7 干燥参数对水溶性蛋白含量的响应曲面Fig.7 Response surface of drying parameters to water-soluble protein content

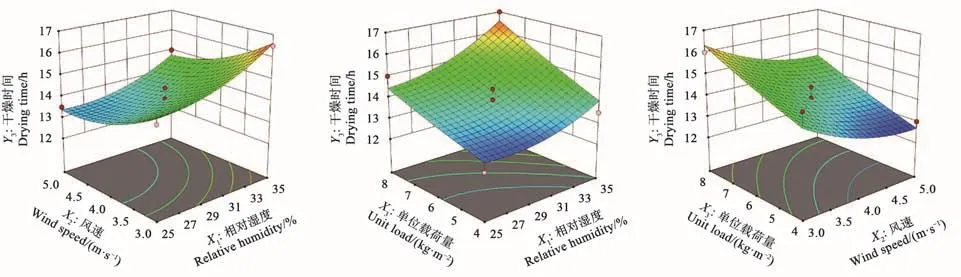

2.4.3 干燥参数对干燥时间的响应曲面分析 如图8所示,表明当相对湿度增加且风速减小时,或单位载荷量和相对湿度增大时,或单位载荷量增大且风速减小时,干燥时间增大。

图8 干燥参数对干燥时间的响应曲面Fig.8 Response surface of drying parameters to drying time

2.4.4 单目标优化结果分析 分别以色差、水溶性蛋白含量和干燥时间为单目标,通过Design Expert 11软件对回归模型进行优化,所得单目标优化结果及对应的工艺参数如表5所示,在相对湿度为33.58%、风速为5 m·s-1、单位载荷量为4 kg·m-2的工艺下,色差最小为3.301;在相对湿度为33.80%、风速为3 m·s-1、单位载荷量为8 kg·m-2的工艺下,水溶性蛋白含量最高为55.02 mg·g-1;在相对湿度为27.69%、风速为4.8 m·s-1、单位载荷量为4 kg·m-2的工艺下,干燥时间最短,为12.57 h。

表5 单目标优化结果Table 5 Model regression validation data

2.5 多目标优化分析

本研究采用熵值法[20]对香菇热风干燥的优化目标进行了权重赋值。从表5可以看出,单目标优化结果所对应的工艺参数值并不一致,为得到最佳干燥工艺参数,采用熵值法需对优化目标进行权重赋值,进行多目标优化,通过综合评分得到最佳干燥工艺参数。

2.5.1 优化目标权重赋值 在香菇热风干燥参数优化的过程中,干香菇色差和干燥时间越小越好,水溶性蛋白含量越大越好。因此,将干香菇水溶性蛋白含量作为正向目标,干香菇色差和干燥时间作为逆向目标,对优化目标进行无量纲化。为消除物理量不同所造成的影响,使无量纲化的数据有意义,并消除零值的影响,需在不破坏原有内在规律的前提下,对无量纲化后的数据整体移动,使Xij=Xij+a,且a值需小,本文取a为0.000 1[21]。最终确定色差、水溶性蛋白含量以及干燥时间的权重分别为0.23、0.50和0.27。

2.5.2 综合评分回归模型的建立与优化 根据上述权重,对表5的结果进行综合评分,通过响应曲面法对综合评分建立回归方程。利用Design-Expert 11软件基于得到的综合评分(Y4)建立回归模型(式5)。

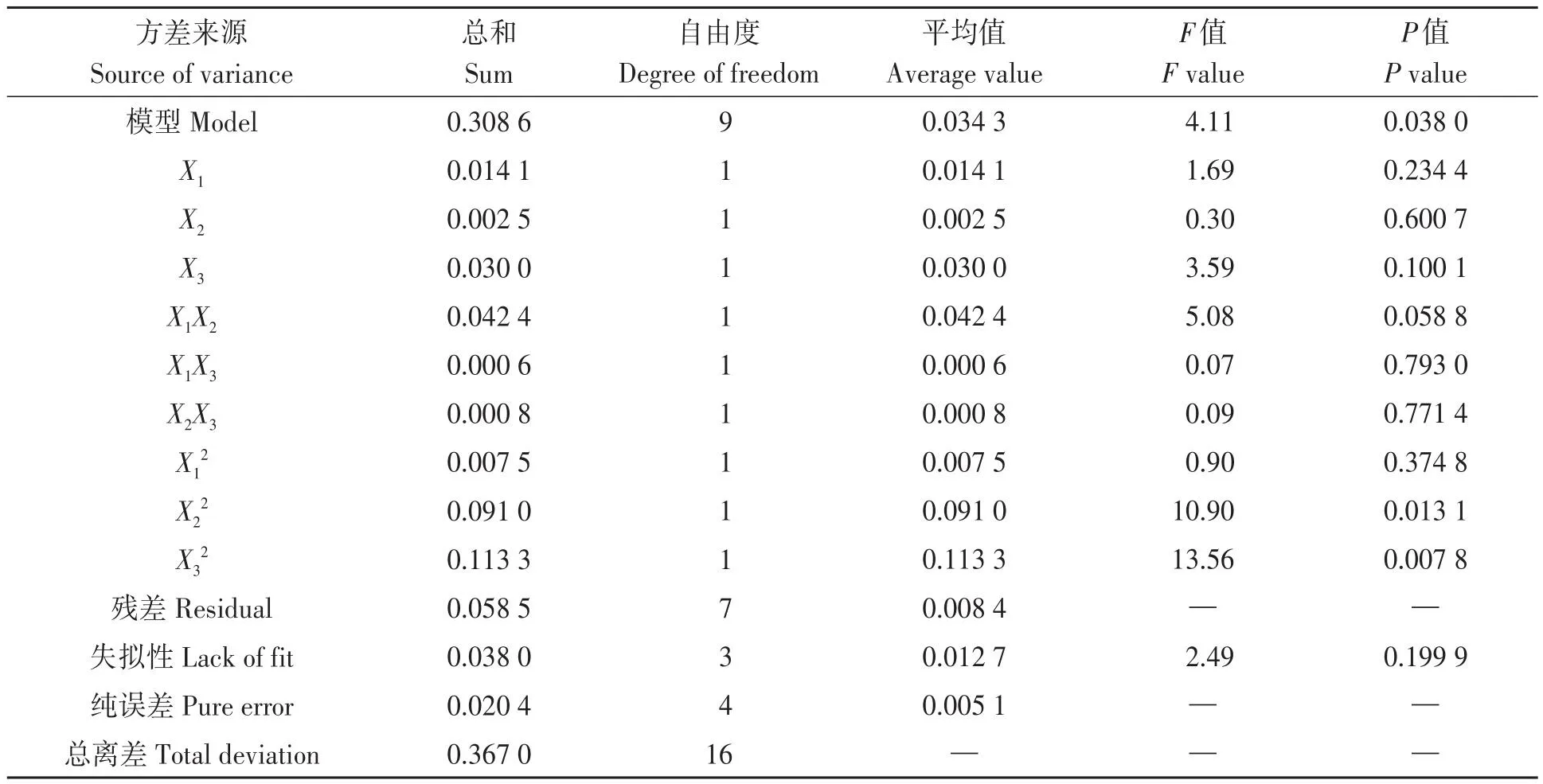

对香菇综合评分的回归方程进行分析,结果如表6所示。可以看出,所建立的模型符合要求。其中,X22、X32的P值小于0.05,表明相对湿度、风速和单位载荷量对综合评分影响规律不一致。

表6 香菇综合评分回归方程系数及方差Table 6 Mushroom drying time regression equation coefficient and variance analysis table

综合评分取最大值0.791时,香菇色差为3.58、可溶性蛋白含量为46.39 mg·g-1、干燥时间为12.5 h,对应的香菇热风干燥的工艺参数为相对湿度27.1%、风速5 m·s-1以及单位载荷量4 kg·m-2。

2.5.3 验证结果分析 选取综合评分最高时所对应的干燥工艺参数进行试验验证(表7),并将试验结果与响应曲面预测值进行对比。可以发现,试验结果与模型预测值的相对误差均小于7.4%,平均相对误差为6.6%,表明回归模型预测效果较好,根据综合评价得出的最佳干燥工艺参数可以为香菇热风干燥实际生产理论指导。

表7 试验值与预测值对比Table 7 Comparison of experimental value and predicted value

3 讨论

本研究通过单因素试验得到在相对湿度为33.58%、风速为5 m·s-1、单位载荷量为4 kg·m-2的工艺参数下,色差最小为3.301;在相对湿度为33.80%、风速为3 m·s-1、单位载荷量为8 kg·m-2的工艺参数下,水溶性蛋白含量最高为55.02 mg·g-1;在相对湿度为27.69%、风速为4.8 m·s-1、单位载荷量为4 kg·m-2的工艺下,干燥时间最短为12.57 h。色差、水溶性蛋白含量、干燥时间的最佳工艺并不一致,但其均是香菇热风干燥工艺的重要指标。因此,通过熵值法对三者加权,确定香菇热风干燥的最佳工艺参数。

首先,将色差作为单目标进行试验,发现在相对湿度25%~40%范围内,干香菇色差随相对湿度的增大而减小。较低的相对湿度导致干燥初期香菇脱水较快,外表面皱缩较严重,从而干香菇表面变黄变褐。在风速2~5 m·s-1、单位载荷量2~8 kg·m-2范围内,干香菇色差随风速的增大而减小,随单位载荷量的增大而增大。风速变小或单位载荷量增加,均会导致干燥时间延长,加剧了美拉德反应及抗坏血酸降解在内的一系列化学反应,不断生成黄褐色的物质,从而导致干香菇色差增大。

其次,将水溶性蛋白含量作为单目标进行试验,发现在相对湿度25%~40%范围内,相对湿度较高时,水溶性蛋白质含量减少,Katayama等[22]用葡萄糖与鱼肉肌原纤维蛋白质进行研究,发现美拉德反应会降低水溶性蛋白的含量。水溶性蛋白含量随相对湿度的减小而增大,是因为香菇在旱胁迫条件下,会抑制细胞内蛋白质合成与降解,但会合成一些水溶性蛋白来调节细胞渗透压以抵抗干旱胁迫。干旱胁迫时,细胞内脯氨酸大量累积,脯氨酸与蛋白质相互作用可增加蛋白质的水溶性[23]。单位载荷量越大,水溶性蛋白含量越小,可能是单位密度的增加和接触面的减少降低了蛋白质的溶解性,水溶性蛋白含量减小。干燥前期,随着水分的持续蒸发,水分越少,蛋白质相对含量就越高,因此风速为5 m·s-1时初始水分下降最快,显示水溶性蛋白含量最高;到了中后期,随着水分的蒸发,也会裹挟部分水溶蛋白流失[24],后期干燥时间越长,水溶性蛋白损失越多,这可能是因为香菇长时间处于热风环境下,水溶性蛋白受热变性含量减少,形成大分子量的不溶性蛋白质,但水溶性蛋白易于吸收消化,所以在干燥过程中,应尽量减少水溶性蛋白的损失[25]。

最后,在相对湿度为30%~40%、风速为2和4 m·s-1、单位载荷量为6~8 kg·m-2的条件下,初始水分蒸发速率并不是最快,主要原因是初期样品表面温度等于或低于周围空气的露点温度,水蒸气在表面发生凝结,增大了外部扩散阻力,随干燥过程进行,当内部扩散阻力等于外部扩散阻力时干燥速率增加到最大值随后开始下降[26]。在相对湿度25%~40%范围内,干燥时间随相对湿度增加而增大,主要是因为环境相对湿度越大,环境与物料之间的湿度梯度越小,使得传质推动力减小,水分蒸发速率降低,物料需要更长时间达到目标含水量[27]。在风速2~5 m·s-1范围内,风速越大,干燥时间越短,干燥过程中的平均速率越快,归因于干燥早期(表皮尚未产生褶皱时)较大的风速增强了样品内的水传输现象[28];当风速最大为5 m·s-1时,香菇干燥初期的干燥速率达到最大,下降的速度较其他风速也快,到中后期(5 h后)其干燥速率反而最小,可能是由于较高的风速会加快香菇表面的水分蒸发,香菇表面湿度降低,增大了湿度梯度,有利于内部水分向香菇表面迁移,因此早期干燥速率较快;当内部水分的迁移速率小于表面水分的蒸发速率时,香菇表面就会变得干燥,形成一层“硬壳”,从而导致水分蒸发量减小,阻碍了内部水分的迁移速率,干燥速率降低。单位载荷量越大,干燥速率越小,干燥时间越长,表明堆放密度的增加对干燥效率产生负面影响,导致干燥时间延长。这是由于堆放密度增加导致孔隙强度降低,因此空气通道不足,无法将水分从密度较大的样品中带走[29]。

本研究显示,相对湿度、风速、单位载荷量是影响香菇热风干燥效率和干香菇产品品质的3个重要因素,并采用熵值法确定了干香菇色差、水溶性蛋白含量和干燥时间在综合评分中的权重分别为0.23、0.50和0.27,通过三因素三水平的Box-Behnken响应曲面试验得到香菇干燥模型,确定相对湿度27.1%、风速5 m·s-1以及单位载荷量4 kg·m-2为最佳工艺参数,此工艺下预测干香菇色差为3.58、可溶性蛋白含量为46.39 mg·g-1、干燥时间为12.5 h。并将此工艺下试验结果与模型预测结果进行对比,相对误差最大仅为7.4%,表明利用响应曲面法建立的干燥工艺综合评价模型可用于香菇热风干燥工艺预测,为香菇干燥提供理论指导。