阜康抽水蓄能电站钢岔管原型水压试验

2023-07-31戚波

戚 波

(新疆水利水电勘测设计研究院有限责任公司,乌鲁木齐 830002)

0 引 言

水压试验及检测是确保水利工程钢岔管安全运行的重要手段,既能用于检测焊缝缺陷,又能削弱焊接残余应力。根据《水电站压力钢管设计规范》(NB/T 35056-2015),对于缺乏严格过程控制及未经过明确论证的钢岔管,应当展开水压类试验。通常情况下试验在管材预制厂进行,也可以直接在管网安装施工现场展开,但是此类做法必将占用工期,同时也面临实际操作方面的复杂性和难度。借助ANSYS有限元软件可对不同工况下钢岔管水压试验全过程展开模拟分析,掌握钢岔管在受压期间的应力分布。这一模拟过程借助电脑软件即可完成,既能有效避免常规现场水压试验存在的弊端,又能为真实的水压试验过程提供更为精准的测点布置、试验压力、应力分布等数据取值。

对于水利水电工程中较为常见的埋藏式钢岔管形式,在设计的过程中未考虑到运行阶段可能承担100%内水压力的要求,所以也不能按照规范直接以内水压力设计值的1.25倍为试验压力,沿用这一思路,具体应如何取值,只能借助有限元软件以及抗力限值展开试验压力合理范围的推算。基于此背景,文章以新疆阜康抽水蓄能电站为例,对其引水隧洞钢岔管原型水压试验展开有限元模拟,并验证了试验结果的合理性及试验压力值的准确性,可为类似水利工程压力钢管水压试验及质量控制提供借鉴参考。

1 工程概况

建设在新疆昌吉州阜康市境内的阜康抽水蓄能电站采用日调节形式,为一等大(1)型工程,永久水工建筑物为1级设计等级,次要建筑物为3级,临时性水工建筑物为4级;引水上平洞长约770m,内径6.5m,坡度为5%,采用钢筋混凝土衬砌,方形段及渐变段衬砌厚度为1.2m,圆洞段衬砌厚度0.7m。引水洞下平段厂上0+75m桩号处布置钢岔管。

本工程压力钢管采用高强钢板制造高水头大HD值岔管,为保证工程运行安全可靠,按照有关规范,必须展开岔管原型水压试验。

2 钢岔管结构计算

2.1 计算原则及参数取值

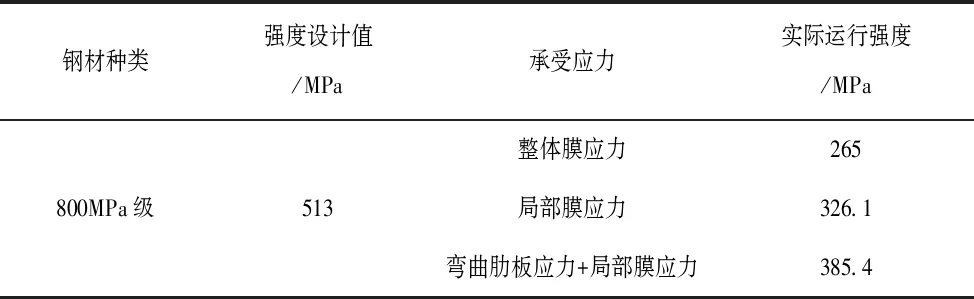

阜康抽水蓄能电站引水隧洞钢岔管与厂房上游边墙相距64.78m,采用Y型内加强月牙肋钢岔管,主管及支管直径为4.0m和2.8m,分岔角为70°,中心高程233.4m,最大公切球半径2.2677m,最大内水压力水头为1012m;钢岔管主体钢板及肋板厚度分别为58mm和126mm。引水隧洞钢岔管段围岩条件良好,结合《水电站压力钢管设计规范》(NB/T 35056-2015)及工程经验,按照埋藏式岔管设计;钢管结构安全等级为Ⅰ级,结构重要性系数取1.1;考虑到运行工况为持久工况,故按照极限承载能力设计;钢板双面焊接,焊缝系数取0.95。钢材厚度为50~120mm,屈服强度≥655MPa,抗拉强度≥760MPa,伸长率≥16%,-20℃冲击功≥27J,180℃冷弯试验弯心直径为试样厚度的3倍数。钢材抗力限值见表1。

表1 钢材抗力限值

将钢材磨损、锈蚀等厚度均考虑进去后,该抽水蓄能电站钢岔管计算厚度确定为56mm。围岩的弹性模量确定为18×103MPa,围岩的变形模量则确定为12.5×103MPa,弹性抗力单位值则按照6.0×103MPa取值。钢岔管缝隙值与围岩的单位弹性抗力系数对岔管存在明显影响,故展开缝隙值分别取0mm、1.0mm、1.5mm、2.0mm、2.5mm以及单位弹性抗力系数值分别取3.0×103MPa、4.0×103MPa、5.0×103MPa、7.0×103MPa、8.0×103MPa、10.0×103MPa时的敏感性研究[1]。

2.2 有限元分析

借助ANSYS有限元软件,通过Cartesian直角坐标系进行该抽水蓄能电站钢岔管仿真模型的创建,其中的xOy面主要作为底层水平面,以顺着电站所在流域下游向为x轴的正向,以垂直于地平面且向上的方向为z轴的正向;以主管和支管公切球球心为坐标原点。通过有限元模型进行内水压力作用和围岩联合承载情况下钢岔管应力和变形状态的模拟分析,并研究围岩单位弹性抗力和缝隙值的敏感性。

引水隧洞钢岔管管节母线折角处发生应力集中现象的可能性较大,故应以该区域为膜应力重点控制区;肋板为偏心受拉件,应力最大值通常出现在最大截面内侧,应作为应力结果整理的关键点。在内水压力取1.0MPa的情况下,钢岔管管壁与月牙肋板最大应力值依次为61.03MPa和56.34MPa。

在材料抗力限值内,钢岔管结构在水压试验过程中承受的内水压力和其结构应力之间存在线性关系,按照《水电站压力钢管设计规范》抗力限值所推算的水压试验最大压力为6.09MPa。在水压试验过程中,应结合《地下埋藏式月牙肋岔管设计导则》所规定的钢岔管应力监测结果不得超出水压试验工况下材料抗力限值等要求,进行最大压力的合理确定[2]。

3 原型水压试验

文章所研究的抽水蓄能电站引水隧洞中主要埋设3个钢岔管,为节省试验时间,可对3个钢岔管同时实施水压试验,但是因某些原因,试验过程中只准备有1套试验闷头。为在试验期间重复使用闷头,只能对钢岔管依次展开水压试验,试验过程中通过400mm长的直段连接闷头和钢岔管,试验完成后将焊接影响区割除以重复利用。钢岔管原型水压试验需要配备18套线性度为0.1%F.S的BX120-3AA型电阻应力片和1套DMYB1808型电阻应变仪。

3.1 试验要求

该水电站引水隧洞钢岔管单体水压试验过程中,钢岔管分别与1个大闷头和2个小闷头对接以形成密闭容器。连接后的钢岔管结构平置于由[14槽钢和16工字钢组合焊接而成的马鞍形钢支撑上;钢支撑底部与20mm厚的钢板基础固定;钢岔管和钢支撑间铺设10mm厚的四氟乙烯板,对钢岔管在水压试验期间的变形起到有效约束。试验开始后1#、2#及3#钢岔管实测水温分别为11℃、22℃和15℃,环境温度为13℃、28℃及19℃,均符合试验规程。

3.2 试验工况

水电站引水隧洞钢岔管原型水压试验数值模拟过程分两种情况,一是无支座的简化情况(方案1);二是设置支座的仿真情况,按照钢岔管和支座的连接方式,又分为完全固结(方案2)、摩擦系数取0.25(方案3)、摩擦系数取0.50(方案4)等接触情形。不同水压试验方案下内水压力均为8.55MPa,主管管壁中基本锥厚58mm、过渡锥厚56mm、闷头段管壁厚54mm,支管管壁中基本锥厚58mm、过渡锥厚54mm、闷头段管壁厚50mm,肋板断面最大宽度为850mm,肋板设计厚度120mm,肋宽比为0.35;4种试验方案下支座接触状态不同。

3.3 试验步骤

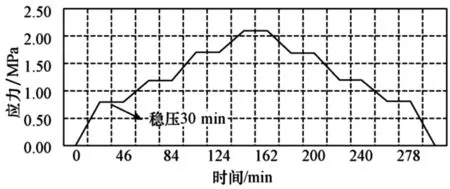

在打开排气管阀门的情况下向钢岔管内注水,直至水从排气管溢出时结束岔管充水;通过压力泵向钢岔管内分级加压,加压至预定压力等级后暂停并持续稳压30min,同时测试钢岔管应力水平。测试结束后继续加压至最大工作压力,同时关闭进水阀门并稳压30min,进行钢岔管应力应变等的检测,并检查管壁焊缝。期间压力表读数必须保持稳定,不得出现指针振颤。此后继续加压至最大试验压力,将进水阀门关闭后稳压30min,测试应力应变值;再将压力回降至最大工作压力,按要求稳压后全面检查钢岔管应力应变及质量。钢岔管水压试验加压过程线见图1。

图1 钢岔管水压试验加压与时间过程线

完成检测后按照与加压相反的次序逐级减压,各级均应稳压30min,并展开应力应变测试。按照试验规程完成钢岔管水压试验后,在钢岔管上端排气阀门开启的情况下,通过增益系统溢流控制阀将系统外压力卸至内水自重压力。

3.4 试验结果分析

3.4.1 钢岔管应力

按照《水电站压力钢管设计规范》,在极限承载力状态下,钢岔管各点应力必须满足以下公式:

(1)

式中:σ为引水隧洞钢岔管构件作用的设计应力,N/mm2;σθ为轴向正应力,N/mm2;σz为环向正应力,N/mm2,拉应力取正值,压应力取负值;τθx为剪应力,N/mm2;σR为引水隧洞钢岔管构件抗力限值,N/mm2。

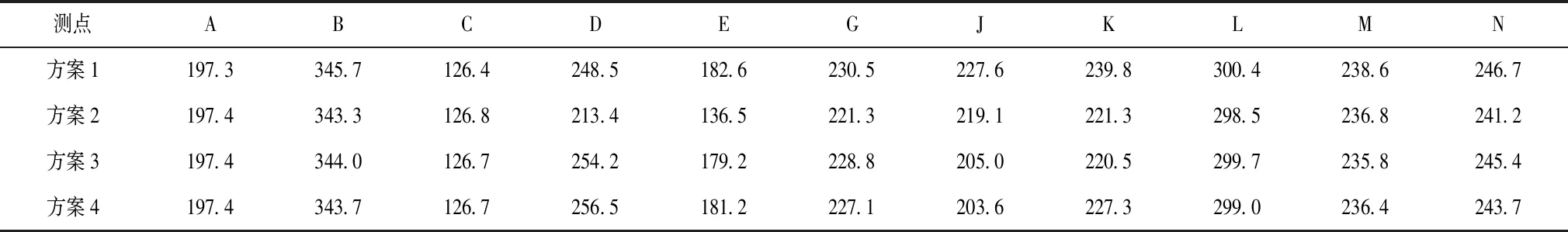

通过式(1)得出不同水压试验方案下钢岔管中面和肋板关键点的Von Mises应力值,具体见表2。根据表中结果可以看出,不同水压试验方案下钢岔管管壳中面Von Mises应力最大依次取345.67MPa、343.32MPa、344.02MPa、343.71MPa,取值较为接近,且均出现在主锥管和支锥管母线转折处的B点,均未超出445MPa的钢材局部膜应力抗力限值。此外,不同水压试验方案中测点A和测点C的应力值也十分接近。而对于支座附近的管壳D、E测点,除支座完全固结(即方案2)下管壳应力值较低外,其余3个方案管壳应力值均较为接近[3]。

表2 引水隧洞钢岔管管壳与肋板应力 MPa

3.4.2 钢岔管变形

忽略支座作用的简化方案(方案1)中,主管闷头端主要承受的是全约束形式,故其变位受到很大程度的限制,管壳也仅向下游变位;而其余方案因施加支座受力,无约束约束,故管壳上下游向均存在变位。但是不同水压试验方案下钢岔管因内水压力作用的总伸长量较为接近,4种方案依次为7.759mm、7.476mm、7.852mm、7.818mm,方案2钢岔管总伸长量最小;接触方案中方案3和4钢岔管总伸长量较为接近,意味着支座对钢岔管水压试验变形的控制作用较为有限。

3.4.3 支座摩擦系数的影响

通过水压试验无法得出准确的钢岔管和支座的摩擦系数值,既有研究成果和工程实践中对钢岔管应力受摩擦系数影响的研究也寥寥无几。此处通过有限元方法仿真研究支座摩擦系数对钢岔管应力的敏感性,并评估支座摩擦系数影响钢岔管应力的程度。

根据有限元分析结果绘制支座摩擦系数分别取0、0.25、0.5及∞情况下钢岔管各测点处的Von Mises应力与摩擦系数的关系曲线。根据分析,在支座和管壳接触处当摩擦系数取∞时,应力变化较为明显,这种情况相当于将支座和钢岔管牢固焊接,这在水压试验中出现的可能性非常小;而其余情况下,支座和钢岔管管壳接触面摩擦系数取值大小均对管壳应力无较大影响。基于此,在文章所实施的原型水压试验中,应用特别措施控制和减小支座和钢岔管接触面摩擦系数的做法实数没有必要,支座可凭借其自身强度满足水压试验要求[4]。

4 结 论

综上所述,阜康抽水蓄能电站引水隧洞钢岔管原型水压试验过程中,管体无任何焊缝开裂及渗漏现象出现,表明钢岔管质量较为可靠;水压试验期间,钢岔管位移形变不大,刚性良好,且钢岔管结构在最大试验压力下的应力值接近材料抗力限值,存在较大的安全裕度;通过原型水压试验亦使焊接残余应力得到一定释放。因受到钢岔管组装焊接误差的作用,残余应力分布无规律性,为降低初始残余应力,必须采取有效措施提升钢岔管组装焊接精度;钢岔管腰部和肋板承受较大的应力值,故还应在该抽水蓄能电站日常运行过程中加强监测。