某车辆滚翻过程中乘员颈部动态响应*

2023-07-31傅耀宇周二振丁瑞阳周云波付条奇

傅耀宇,周二振,丁瑞阳,周云波,付条奇,张 明

(1.中国人民解放军63969部队,南京 211113;2.南京理工大学 机械工程学院,南京 210094)

前言

越野车行驶路面环境复杂,车辆行驶工况要求高,很容易出现滚翻事故。国内外学者针对车辆滚翻进行了大量试验,其研究大多集中在普通轻型车及客车的动态滚翻试验。Jeffrey 等[1]在混凝土和压实土表面上进行了一系列台车滚翻试验(Forester 试验系列),研究了小车滚翻中的车顶结构的动态响应与假人颈部损伤载荷的影响;Martha 等[2]利用Ford Explorer SUV 的一系列动态滚翻试验数据,分析了车顶变形、安全带载荷和拟人测试装置(ATD)颈部载荷大小及脊柱损伤程度与时间的关系。何恩泽[3]采用平台车滚翻仿真验证车辆滚翻特性,并对人体模型进行乘员损伤研究。1985 年Orlowski 等[4]通过台车滚翻试验和1990年Bahling等[5]通过“Malibu”倒跌试验的研究得出结论:压缩颈部载荷不是由车顶挤压引起的,而是由乘员的头部和躯干向车顶板移动引起的。

付条奇等[6]认为车辆滚翻过程伴随大幅度和多自由度运动,试验数据采集困难,试验可重复性低,偶然因素影响大,无法准确得知滚翻过程中车辆及驾乘人员运动姿态。本文中采用有限元仿真模拟滚翻过程,以某型车辆的整车简化模型为基础,建立不同工况下的滚翻仿真模型,配置假人及座椅系统,分析滚翻过程中的车内驾乘人员的运动姿态及颈部损伤,对坡度滚翻进行试验验证,获取准确的车内乘员的损伤形态与运动学姿态,为车辆滚翻的乘员损伤研究提供理论与试验基础。

1 滚翻仿真模型的建立

车辆滚翻是由多种机制造成的,包括撞击路缘或障碍物、在土壤或草皮上侧滑以及从路堤上掉落滚翻。事故统计表明,大多数翻车事故都是在越野情况下发生的[7]。车辆行驶环境复杂,在越野过程中易发生不同形式的滚翻,采用显式有限元仿真方法[8]建立不同工况滚翻模型来模拟车辆滚翻状态。

1.1 车辆及乘员约束系统模型建立

以某型车辆为研究目标,将整车CAD 模型进行离散划分,有限元模型如图1所示。

图1 整车有限元模型

网格单元尺寸以10 mm 为基准,最小单元尺寸不小于5 mm,最大尺寸不大于20 mm,网格质量要求包括最小边(大于5 mm)、翘曲度(小于15°)、最大/最小角度(大于45°,小于135°)、单元的雅克比(大于0.65)等,在合并所有零部件网格时,调整零部件位置,防止网格出现初始穿透及渗透现象[9]。对整车进行配重,使其满足整备质量6.3 t,整车质心位置满足X:1 780 mm、Y:0 mm、Z:345 mm,坐标原点为前轮中心上方175 mm,整车质心位置如图2所示。

图2 整车质心位置图

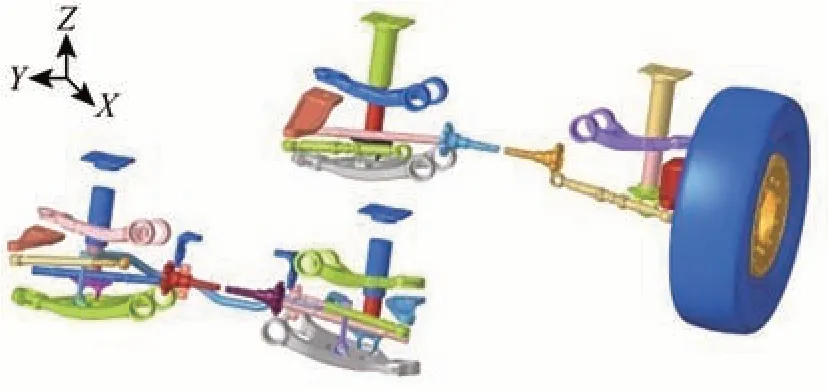

滚翻过程中,车体与地面发生接触的部位主要有车顶、车顶边梁、车门及车身侧围,为保证冲击载荷准确传递,这些部位在建模时保留原结构特征,采用6211 t5 型高碳铬钢材料,其弹性模量为207 GPa,屈服强度为1 300 GPa,泊松比为0.3。轮胎与悬架结构也在滚翻中起重要作用,采用相互重合的拉伸弹簧、阻尼弹簧以及柱铰模拟悬架系统,建立气囊模型模拟轮胎内部充气影响,有限元模型如图3所示。

图3 悬架及轮胎有限元模型

因为该车型结构强度高,滚翻中变形量小,如发动机等动力总成简化为刚体(MAT_RIGID)处理,并简化车内对乘员损伤无影响的部件(箱体类和装饰部件)。

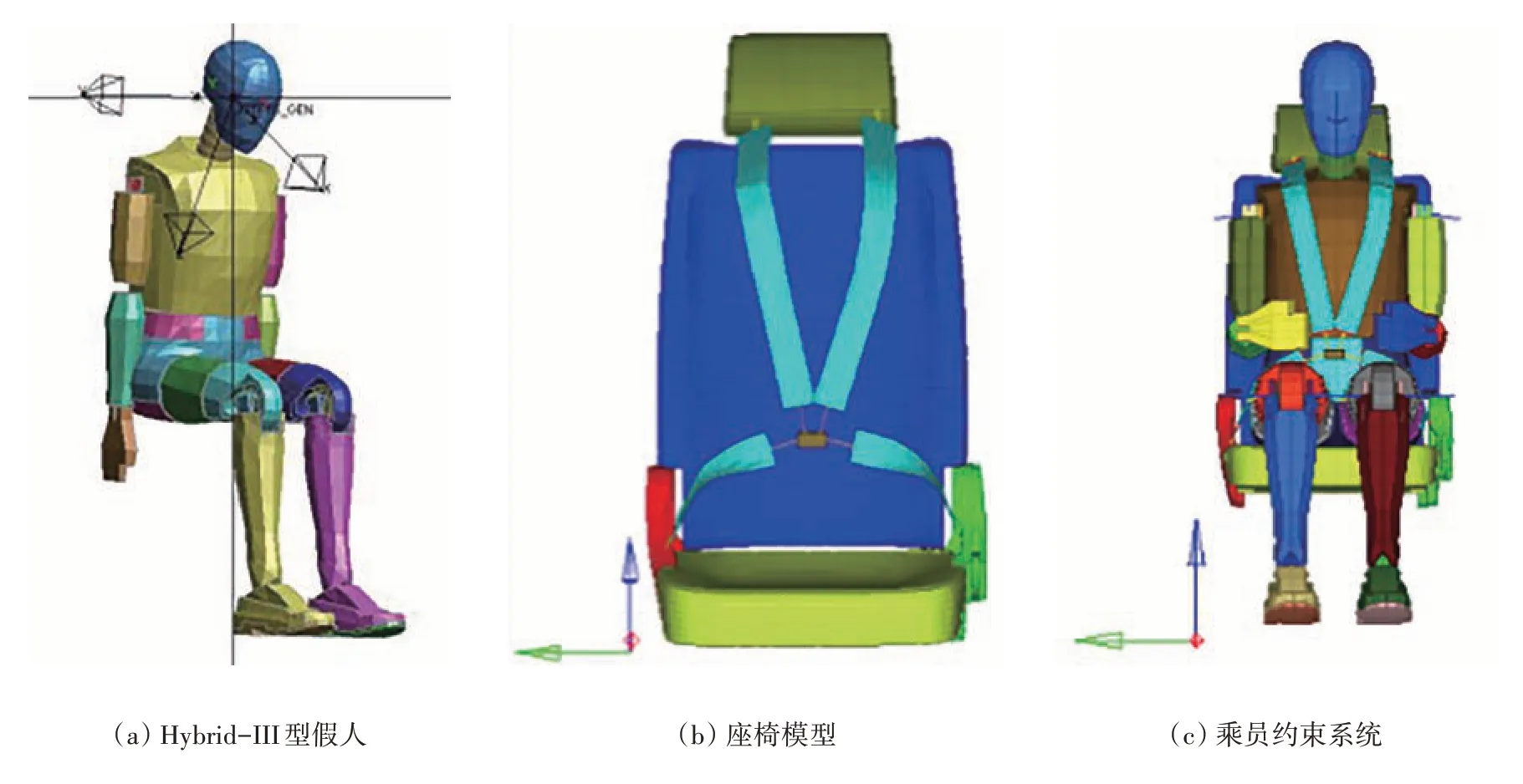

图4 展现了乘员约束系统的各部分有限元模型。采用Hybrid-III 型第50 百分位的成年男性假人(图4(a))放置于副驾驶位,X正方向为假人正面朝向,Y正方向为假人右手边方位,Z正方向朝向假人下方。座椅模型如图4(b)所示。用Primer软件进行假人定位,建立四点式安全带乘员约束系统。在滚翻中座椅结构的变形和破坏程度低,建立座椅模型时,骨架部分采用刚体(MAT_RIGID)进行简化[10],坐垫、靠背及头枕部位采用本构模拟高压缩性低密度泡沫材料(MAT_LOW_DENSITY_FOAM)。

图4 乘员约束系统模型

1.2 坡度滚翻模型建立

1.2.1 坡面模型建立

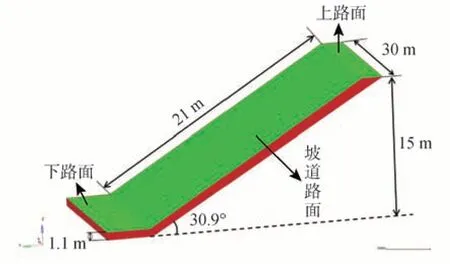

坡面有限元模型按照图5 建立,土壤采用solid实体单元,网格单元尺寸以100 mm 为基准。坡道坡面与水平路面夹角约30.9°,坡道高度为15 m,坡面长21 m,宽30 m,模型中坡面土壤层厚度为1.1 m。

图5 坡面模型示意图

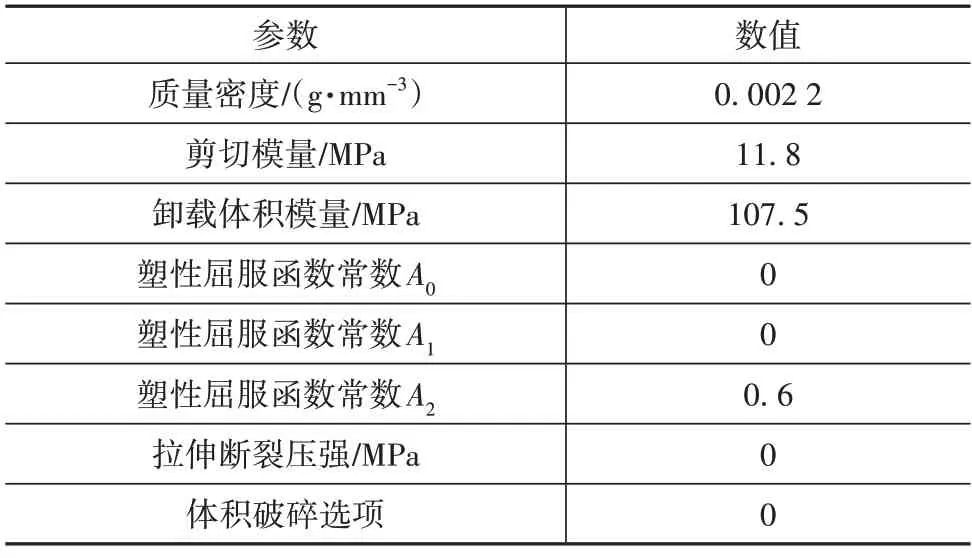

仿真中采用MAT_SOIL_AND_FOAM 本构模型来模拟试验场地土壤建立滚翻坡面模型,土壤材料参数如表1所示。

表1 土壤材料参数

1.2.2 仿真计算边界条件

坡度滚翻模型中,采用关键字*LOAD_BODY_Z定义全局重力加速度,关键字*INITIAL_VELOCITY_GENERATION 定义车辆的初始侧倾速度(39.6 km/h)、侧倾角速度(5 rad/s)以及车辆的初始滚翻中心轴。另外,采用*Contact 分别定义假人的自接触、假人与车身以及车体与路面的面-面接触。最后设置计算所需的求解控制卡片和结果输出控制卡片,提交LS-Dyna软件进行求解计算。

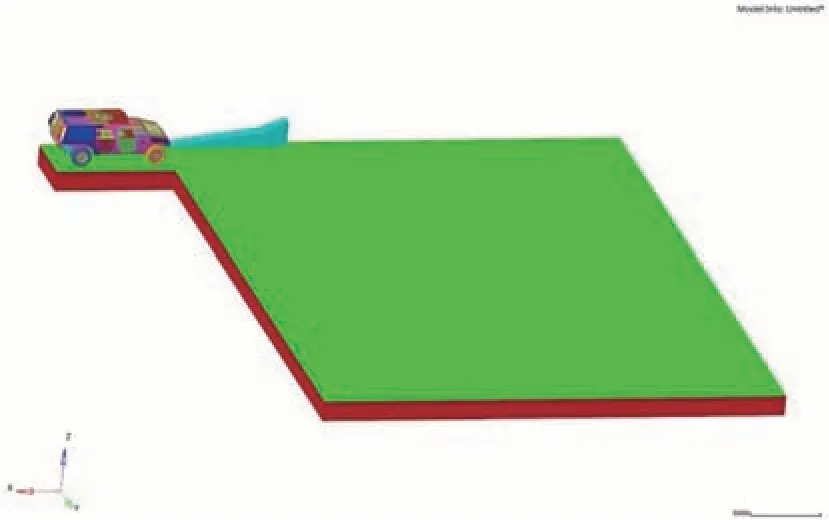

1.3 平台车滚翻仿真模型建立

采用1.1 节车辆模型及乘员约束系统模型建立平台车滚翻仿真模型,如图6 所示。使用推送平台来简单模拟平台车模型,地面模型土壤材料参数与坡度滚翻仿真中坡面模型土壤相同。仿真计算时长1.1 s,推送平台与被测车辆具有48 km/h 的初始速度,推送平台在0.01 s 开始减速,0.075 s 时速度减为零。

图6 平台车滚翻仿真模型

1.4 螺旋滚翻仿真模型建立

螺旋滚翻仿真模型如图7 所示。车辆模型及乘员约束系统模型不变。螺旋滚翻中斜坡台架的参数如图8 所示,包括一道陡坡和一道缓坡[11]。仿真计算时长为1.7 s,被测车辆以48 km/h 的初速度使驾驶侧车轮爬上斜坡台架。

图7 螺旋滚翻仿真模型

图8 斜坡台架参数

2 颈部运动损伤分析

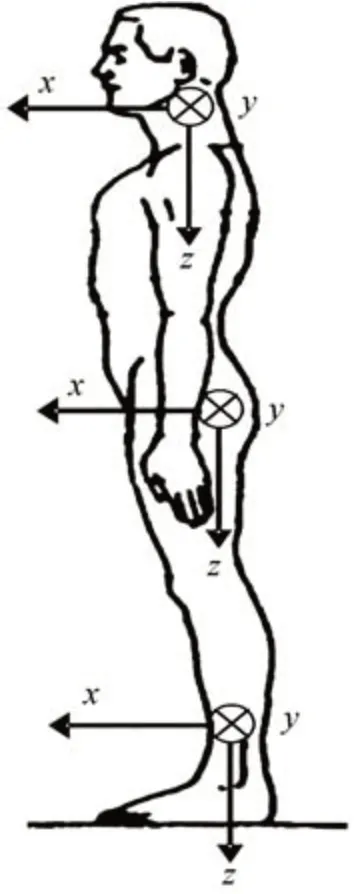

从生物力学角度分析,人体颈部主要是由位于头部与胸椎之间的颈椎组成的,能够支撑头部在三维空间内自由运动。如图9 所示,C1 到C7 共7 块椎骨组成了人体的颈椎。

图9 颈椎示意图

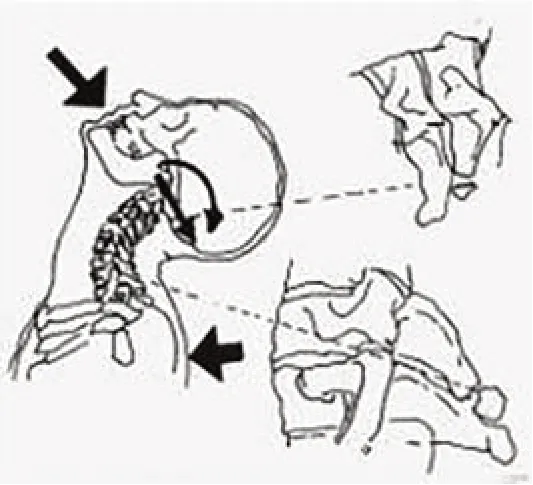

如图10 所示,躯干在整体运动时,颈部有弯曲、伸展、侧弯和旋转4种运动方式。

图10 颈部运动状态

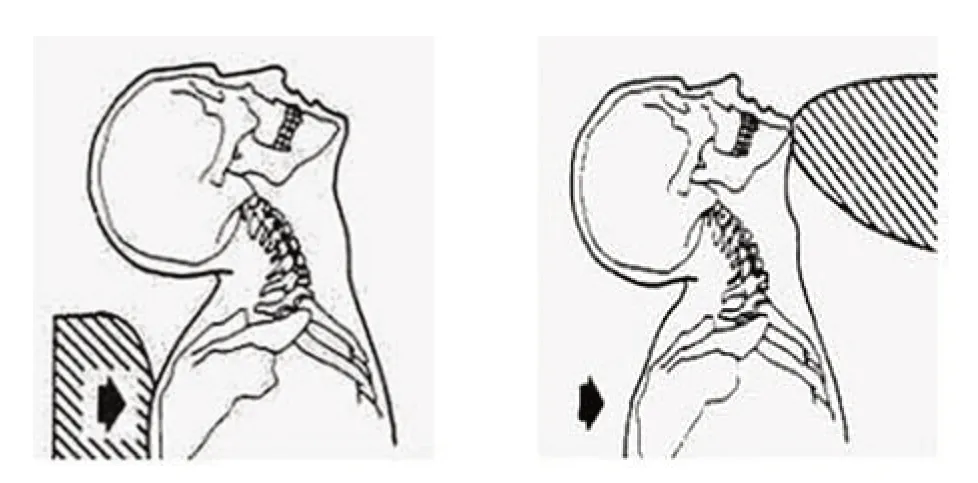

通常车辆滚翻过程中颈部损伤类型可以分为:压缩-前弯曲、压缩-后弯曲、拉伸-前弯曲、拉伸-后弯曲以及侧向弯曲[3]。压缩-前弯曲(图11)是由于颈部受到轴向压缩力向前弯曲引起的,比如滚翻中乘员头顶与车顶碰撞;压缩-后弯曲(图12)是由于头部受到正面撞击或颈部轴向压缩力引起的头部向后旋转;拉伸-后弯曲(图13)是由于下巴受到撞击或颈部受轴向拉力引起的;侧向弯曲是由颈部所受剪切力引起的。

图11 压缩前弯曲损伤机理

图12 压缩后弯曲损伤机理

图13 拉伸后弯曲损伤机理

目前国内外对于车辆滚翻的法规很少,大多数法规均针对车辆碰撞制定。因此乘员颈部损伤评价参考美国联邦机动车安全标准(FMVSS 208)中的正面碰撞车内乘员保护要求来衡量假人颈部损伤。

FMVSS 208 中规定了颈部损伤指标Nij<1.0,通过上颈部载荷单元的拉力不能超过4.17 kN,压力不能超过4.0 kN。

式中:Mocy为枕骨骨节处的弯曲力矩;Fz为颈部轴向力;Fzc为Fz临界值;Fx为颈部剪切力;My为颈部弯矩;Myc为My临界值。Fzc和Mzc的值满足下列情况:

(1)当Fz为拉力时,Fzc=6806 N;

(2)当Fz为压力时,Fzc=6160 N;

(3)当My为向前弯曲时,Mzc=310 N·m;

(4)当My为向后弯曲时,Myc=135 N·m。

3 坡度滚翻仿真与试验分析验证

Hybrid-III型假人颈部结构生物仿真度有限,通过应力云图无法准确获得滚翻过程中假人颈部的动态响应,因此本文通过分析颈部受力情况,结合乘员颈部运动姿态判断乘员颈部损伤机理,并进行相应的实车坡度滚翻试验验证仿真模型的准确性。

试验时车辆置于坡道上路面,副驾驶位放置Hybrid-III型假人,车内外分别安装高速摄像机记录车内假人运动与车辆滚翻姿态,采用DH5902 数据采集系统记录假人各项数据。

3.1 乘员颈部动态分析

在1.2 s的仿真计算时长内,车辆完成了一次完整的滚翻,图14 为坡度滚翻仿真中车辆的滚翻运动过程。

图14 坡度滚翻仿真中车辆运动过程

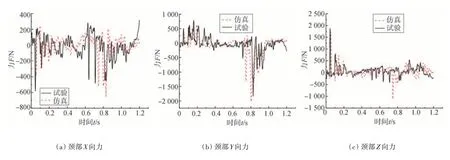

图15 为坡度滚翻中车内副驾驶乘员颈部受力随时间变化的仿真与试验结果曲线。

图15 试验与仿真颈部力对比分析

通过对图15进行分析得出如下结果。

(1)从最大颈部力数值来看,试验与仿真数据均未超过损伤标准,假人颈部无致命损伤出现且误差都在10%以内。假人颈部X向力仿真值(647.54 N)大于试验值(585.39 N),误差约为9.6%;颈部Y向力仿真值(2 027.24 N)大于试验值(1 835.96 N),误差约为9.4%;颈部Z向力仿真值(1 731.54 N)小于试验值(1 872.24 N),误差约为8.1%。

(2)从颈部峰值力发生时间来看,坡滚仿真中假人颈部损伤发生在0.044~0.22 s 以及0.72~0.95 s,在坡滚试验中假人颈部损伤主要在0.03~0.2 s以及0.64~0.95 s 产生,试验中颈部力波动比仿真中提前出现,误差时间在0.1 s以内。

假人颈部力矩是作用力使颈部绕某一轴转动的趋向,力矩方向与转动中心轴平行,垂直于力与力臂所在平面。假设在车辆滚翻运动中假人颈部力矩在某一时刻的大小可以反映假人颈部在该时刻的运动状态,进而结合颈部受力状况判断颈部损伤响应。具体假设内容如下:

①根据颈部X向力矩判断假人颈部侧弯现象,正值为向右侧弯,负值为向左侧弯;

②颈部Y向力矩判断假人颈部前后弯曲现象,正值为后弯曲,负值为前弯曲,同时颈部Z向力为正表现为拉伸力,Z向力为负表现为压缩力。

对坡度滚翻仿真中假人颈部力矩(图16)进行分析发现,0.05 s 时力矩开始变化,在0.11 s 出现第一次峰值,0.8 s时出现最大峰值。

图16 坡度滚翻仿真副驾驶乘员颈部力矩

运用上述假设对0.11 和0.8 s 时刻假人颈部损伤机理的分析如下:0.11 s 时颈部X向力矩为-27.8 N·m,颈部Y向力矩为-16.6 N·m,颈部Z向力矩为5.3 N·m,显然该时刻的X向力矩最大,Y向次之,判断此时假人颈部主要绕X轴在YZ平面上转动,并有轻微前弯曲现象,即假人颈部相对于躯干向左前方移动。结合颈部受力状况发现,0.11 s 时颈部受到较大的Y向剪切力及Z向拉伸力,判断0.11 s时乘员颈部动态响应为向左侧弯曲与拉伸-前弯曲共同作用。同理对0.8 s时刻进行分析得出,该时刻颈部动态响应为压缩-前弯曲与向右侧弯曲共同作用。

结合坡度滚翻仿真与试验的假人颈部力及颈部力矩的数据结果,采用式(1)计算得到仿真中颈部损伤指标Nij=0.39,小于FMVSS 208 中临界数值1.0,颈部最大拉力为1.7 kN,最大压力为1.1 kN。试验中Nij=0.32,颈部最大拉力为1.8 kN,最大压力为0.4 kN,参考FMVSS 208标准得出结果:在发生坡度滚翻事故时,该型车辆车内乘员的颈部损伤威胁较小。

3.2 乘员运动姿态验证

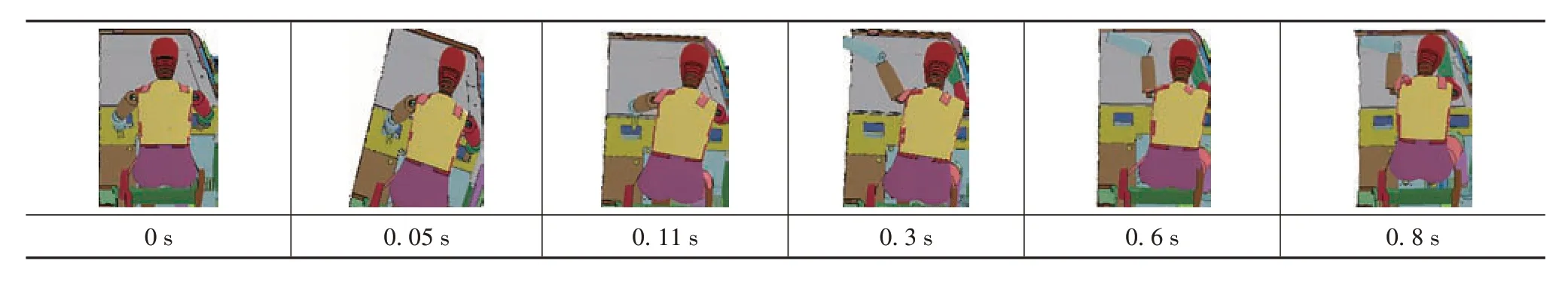

为验证上述滚翻过程中颈部运动状态假设的正确性,须对坡度滚翻仿真与试验中车内乘员的运动姿态(图17)进行对比分析。

图17 坡度滚翻仿真中乘员颈部运动姿态

坡度滚翻仿真中,0.05 s 时车辆刚刚进入滚翻坡面,乘员头部受惯性力作用带动颈部开始运动,但相对于初始姿态变化不明显(图18(a))。在坡度滚翻试验中,0.05 s 时被测车辆处于滚翻起步阶段,副驾驶位假人无明显变化(图18(b))。

图18 车辆开始滚翻时乘员运动姿态

如图19 所示,0.11 s 时副驾驶乘员受到运动惯性力作用身体突然向右前方倾斜,头颈部姿态随之变化但运动较慢,上颈部相对于下颈部有轻微向左侧弯曲现象,同时头部所受惯性力为拉力,从而出现拉伸-前弯曲损伤风险。该现象证明上文假设判断的正确性,即0.11 s 时乘员颈部损伤为向左侧弯曲与拉伸-前弯曲共同作用。

图19 滚翻 0.11 s时乘员运动姿态

0.8 s 时车辆滚翻至240°,车身受到与路面撞地的反作用力向上运动,车内乘员由于重力的作用继续向下运动,乘员头部后上区域与车顶发生接触(图20),使颈部受到轴向压缩以及向前弯曲的载荷,导致乘员颈部压缩-前弯曲现象,另外头颈部位向右侧弯产生侧向弯曲损伤。该损伤现象与假设判断相符。

图20 头部与车顶撞击状态

通过对上述乘员运动姿态的验证得出仿真模型具有一定的准确性,但也存在一定的误差,主要是由于试验时假人带有头盔而仿真中没有。也证明在车辆坡度滚翻过程中可以利用乘员颈部力矩来判断某一时刻颈部主要运动状态,结合颈部轴向受力和剪切力后可以判断颈部动态响应类型。

4 不同滚翻工况颈部动态响应分析

对平台车滚翻以及螺旋滚翻进行仿真分析,验证结合乘员颈部力与力矩判断某一滚翻时刻颈部运动状态的方法是否适合不同滚翻工况,并比较3 种滚翻工况下乘员颈部动态响应的差异。

4.1 平台车滚翻中乘员颈部动态响应

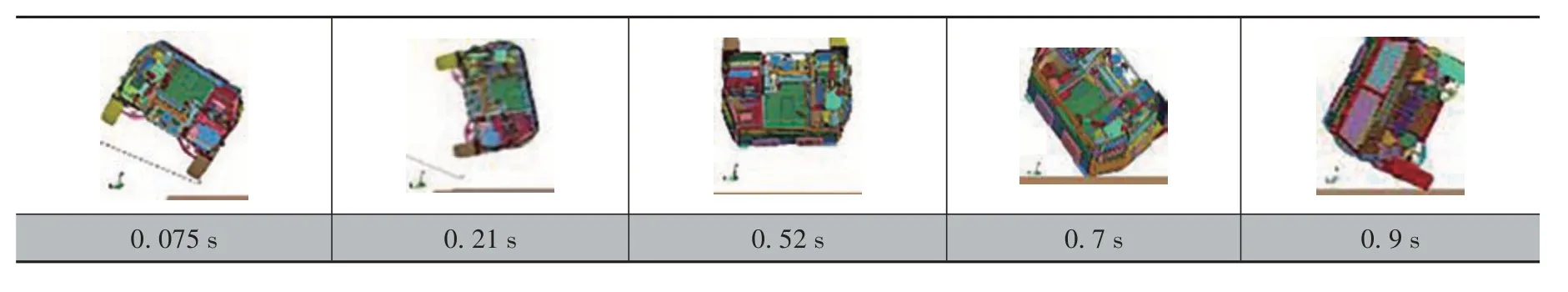

平台车滚翻仿真中车辆运动过程如图21 所示。在推送平台减速过程中被测车辆的驾驶侧车轮与推送平台的刚性凸起发生碰撞,使被测车辆左右两侧的运动速度不同从而发生滚翻运动。

图21 平台车滚翻仿真车辆运动过程

平台车滚翻过程中副驾驶乘员颈部力及颈部力矩曲线如图22和图23所示。

图22 平台车滚翻仿真中假人颈部力

图23 平台车滚翻仿真中假人颈部力矩

颈部力和颈部力矩在0.04~0.08 s、0.2~0.28 s、0.7~0.8 s和0.85~0.94 s时段出现剧烈波动。0.075 s时颈部力矩出现第一次峰值,分别为-40.28 N·m 的X向力矩、-34.3 N·m 的Y向力矩以及9.19 N·m 的Z向力矩,该时刻乘员颈部X向力矩和Y向力矩均较大,且伴随有轴向上的较大伸展力,可以判断颈部出现向左的侧向弯曲损伤并伴随有伸展-前弯曲损伤;0.71 s 时颈部具有19.6 N·m 的X向力矩以及16.6 N·m 的Y向力矩,轴向受到压缩力,此时颈部存在向右的侧向弯曲及压缩-后弯曲损伤风险;0.22 和0.9 s 时刻颈部X向力矩明显大于Y和Z向,说明该时刻乘员颈部主要出现侧向弯曲损伤。

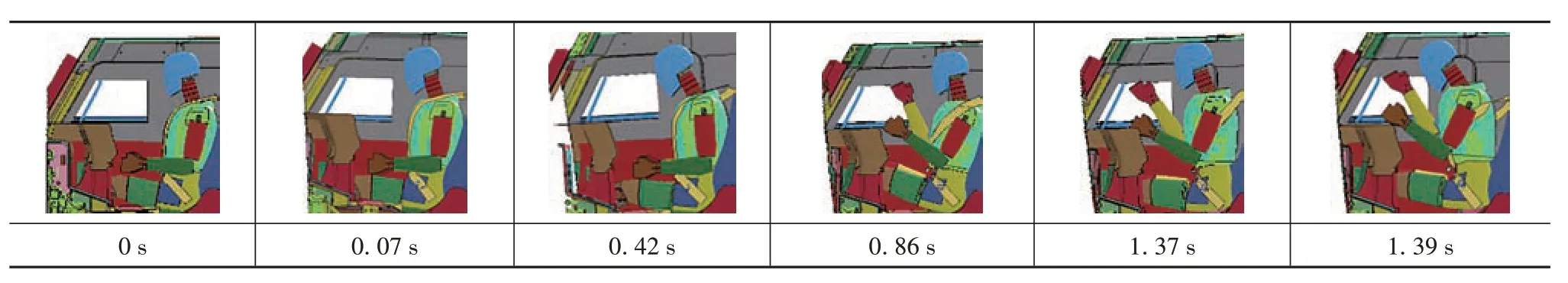

对乘员运动姿态(图24)进行分析验证发现,在整个平台车滚翻过程中,乘员颈部一直存在明显的侧向弯曲现象,这点与利用假设推断的结果相符。0.075 s 时副驾驶乘员惯性力作用显著,乘员颈部存在明显的侧向弯曲现象,而乘员躯干在向左偏出过程中受到安全带的约束作用使颈部具有拉伸-前弯曲的趋势;而在0.9 s时刻乘员头部向右侧弯与车身侧壁碰撞,易对颈部产生较大的压缩损伤。

图24 平台车仿真中假人颈部运动姿态

结合式(1)计算得到平台车滚翻过程中假人颈部损伤指标Nij=0.84,颈部最大拉力为4.9 kN,最大压力为1.9 kN,可以发现颈部最大拉力超过了标准规定的临界值4.17 kN,且出现时间在滚翻开始的前0.1 s,结合颈部运动响应判断该损伤是由于车辆初始加速度的运动惯性引起的。

通过对平台车滚翻仿真分析得出乘员颈部力矩判断某一滚翻时刻颈部运动状态的假设适应于该滚翻工况,对比坡度滚翻工况中乘员颈部动态响应发现,这两种工况下乘员动态响应近似,主要是侧向弯曲损伤以及颈部碰撞压缩损伤,不同点在于平台车滚翻过程中车内乘员颈部受到车辆初始加速度的惯性影响较大。

4.2 螺旋滚翻中乘员颈部动态响应

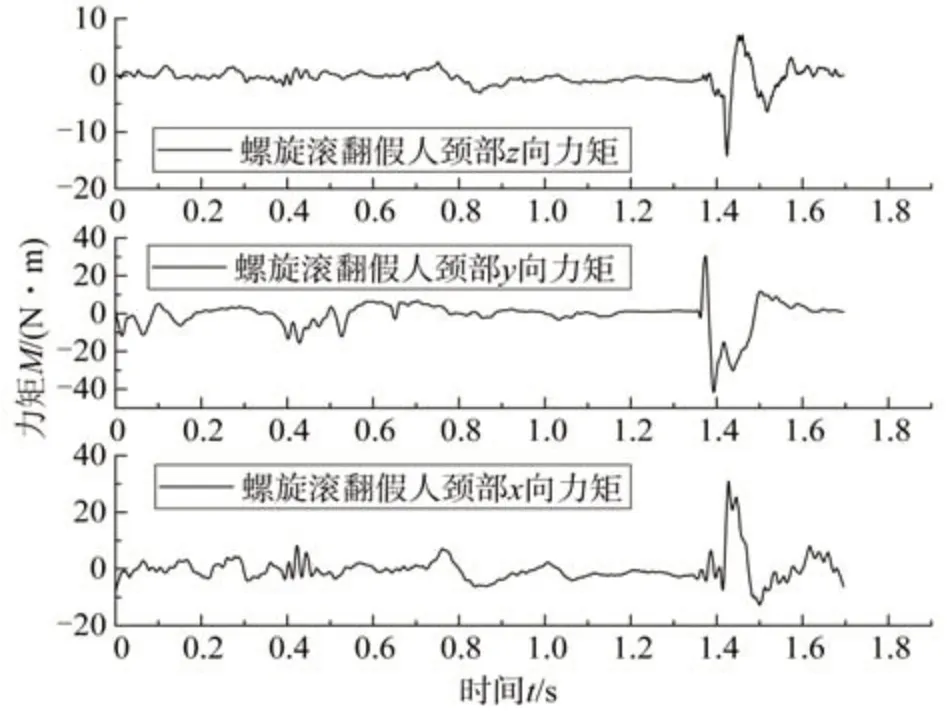

图25 所示为螺旋滚翻仿真中车辆的运动过程。在该滚翻过程中副驾驶乘员颈部力与力矩的变化情况如图26和图27所示。

图25 螺旋滚翻仿真车辆运动过程

图26 螺旋滚翻仿真中假人颈部力

图27 螺旋滚翻仿真中假人颈部力矩

分析图26和图27得知,在0~0.13 s、0.37~0.5 s和1.35~1.5 s 时段颈部受到轴向压缩力,如图28 所示,z轴负方向即为轴向压缩力。1.35~1.5 s 时段颈部还受到较大的剪切力;颈部Y向力矩在0~0.13 s和0.37~0.5 s 时段具有相对较大的变化,在1.35~1.5 s 时段力矩变化尤为明显,同时颈部X向力矩与Z向力矩仅在1.35~1.5 s 时发生巨大变化。运用前文的假设进行分析得出,乘员颈部在0~0.13 s 和0.37~0.5 s 时段具有明显的压缩-前弯曲现象;而1.35~1.5 s时段颈部X向力矩达到30.82 N·m,颈部Y向力矩先出现29.51 N·m 的峰值,经过0.02 s变化达到-40.86 N·m,分析得出该时间段颈部先发生压缩-后弯曲损伤,然后迅速发生压缩-前弯曲损伤和侧向损伤。

图28 各轴向力坐标系

图29 为螺旋滚翻仿真中副驾驶乘员颈部运动状态。0~0.5 s 时段车辆左侧车轮在斜坡台架上运动,在前进加速度作用下头部产生较大惯性使颈部发生前弯曲现象,而且颈部受到轴向压缩力从而出现压缩-前弯曲损伤。1.35~1.37 s时段内假人处于倒挂状态,头部在后弯曲状态下向车顶运动,1.37 s时假人头部后上部区域与车顶发生瞬间碰撞产生大的压缩力,使颈部前弯曲发生压缩-前弯曲损伤。

图29 螺旋滚翻仿真假人颈部运动姿态

对螺旋滚翻过程的车内假人颈部损伤进行评价,其中Nij=0.99,已无限接近临界限值1.0,颈部最大拉力为1.9 kN,最大压力为6.8 kN,超过临界限值4.0 kN。结合上述分析发现,颈部最大压力发生在乘员头部与车顶碰撞时刻,即螺旋滚翻过程中头部与车体的碰撞对乘员颈部造成严重损伤。

通过分析螺旋滚翻仿真得出,可以结合颈部力与颈部力矩的变化情况判断某一滚翻时刻颈部运动状态,在螺旋滚翻工况中乘员颈部动态响应主要是压缩-前弯曲。

5 结论

利用数值仿真方法对被测车辆进行坡度滚翻、平台车滚翻以及螺旋滚翻3 种工况仿真分析,建立颈部力/力矩假设分析滚翻中副驾驶乘员颈部损伤及运动响应,并对坡度滚翻仿真工况进行试验验证,具体数值为:在1.2 s 的坡度滚翻仿真计算时长内,颈部损伤指标Nij=0.39,小于FMVSS 208 中临界数值1.0,颈部最大拉力为1.7 kN,最大压力为1.1 kN。试验中Nij=0.32,颈部最大拉力为1.8 kN,最大压力为0.4 kN;在1.2 s 的平台车滚翻仿真计算时长内,颈部损伤指标Nij=0.84,颈部最大拉力为4.9 kN,最大压力为1.9 kN,颈部最大拉力超过了标准规定临界值4.17 kN,且出现时间在滚翻开始的前0.1 s;在1.8 s 的螺旋滚翻仿真计算时长内,颈部损伤指标Nij=0.99,已无限接近临界限值1.0,颈部最大拉力为1.9 kN,最大压力为6.8 kN,超过临界限值4.0 kN。得到结论如下。

(1)坡度滚翻过程以及平台车滚翻过程中副驾驶乘员颈部动态响应类型主要是颈部侧向弯曲,螺旋滚翻过程中副驾驶乘员颈部动态响应类型主要是压缩-前弯曲。

(2)根据力矩方向的判断法则,可以采用已知的颈部力矩在某一时刻的大小判断滚翻过程中对应时刻的乘员颈部运动状态,结合乘员颈部Z向受力可以分析该时刻颈部动态响应。

(3)车辆滚翻过程中,车辆内部乘员头部与车身侧壁及车顶板的碰撞,是颈部产生压缩载荷的主要原因,也是导致颈部损伤的最大影响因素,其次车辆运动惯性也对车内乘员颈部损伤有重要影响。

本文研究了车辆滚翻过程中副驾驶乘员颈部动态响应,分析了不同情况下颈部损伤的机制,为该类车型滚翻中乘员颈部损伤防护方法研究提供了参考,为今后采用具有较高生物仿真度的有限元-多刚体耦合人体模型[12]进行更细致的研究做好了铺垫。