全预制拼接槽形UHPC 梁抗弯抗剪性能试验研究

2023-07-31周云聂晶鑫张保证胡锦楠朱正荣

周云 ,聂晶鑫 ,张保证 ,胡锦楠 ,朱正荣

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.工程结构损伤诊断湖南省重点实验室(湖南大学),湖南 长沙 410082)

超高性能混凝土(UHPC)最早由法国学者De Larrard 等提出[1],通过在混凝土材料中掺入钢纤维,高效地增强了材料的抗拉性能和弯曲韧性,并实现了应变硬化.UHPC 在结构中应用时具有可大幅度减小截面尺寸、减轻结构重量的明显优势.2005 年,首次将超高性能混凝土(C140)应用于工业厂房梁板的制作中,之后UHPC 开始广泛应用于建筑和桥梁领域[2-4].

在抗弯性能研究方面,对于UHPC 现浇整体梁和节点连接梁极限承载力、破坏模式和开裂特征方面的研究较多,初步证明了目前极限承载力计算方法在一定程度上的可行性,并对UHPC 梁的弯曲破坏形态有了一定认知,但尚未进行全预制拼接梁抗弯性能方面的研究.Yang 等[5]通过14 根矩形截面UHPC梁,从配筋率和浇筑方法两方面对梁的抗弯性能进行了试验研究,结果表明钢纤维的排列和取向受超高性能混凝土浇筑方式的影响.杨松霖等[6]通过12 根混合纤维UHPC 梁的静载试验,研究了钢纤维体积分数为2.0%和2.5%时超高性能纤维混凝土梁的力学性能,发现梁的承载力随纤维体积分数增加而提高.Yoo 等[7]制作了10 根UHPC 梁,以UHPC中掺入钢纤维的类型为主要变量,对UHPC 梁弯曲性能进行了试验研究.Shafieifar 等[8]对12 根不同纵筋配筋率和梁高的小型UHPC 梁进行了试验研究,并对现有UHPC 梁计算极限弯矩承载力的方法进行了评估.Niu 等[9]评估了用不同长度直钢纤维制备UHPC梁的裂纹扩展行为,并提出了描述裂纹起始应变和裂纹发展长度变化的方法.Kadhim 等[10]建立了UHPC梁受弯试验的有限元模型,利用该模型评估了由UHPC 和普通混凝土(NC)组成混合钢筋混凝土梁的可行性,并提出了UHPC-NC 混合梁极限承载力的预测方法.Qiu等[11]对足尺连接的矩形和T形超高性能混凝土预制桥面板节点的抗弯性能进行了破坏模式、荷载-位移响应、延性性能和开裂特征的试验和讨论.

在抗剪性能研究方面,目前对工字形、T字形、矩形截面UHPC 整体现浇梁抗剪承载力和破坏特征方面进行了大量试验研究与参数分析,并提出了一系列抗剪承载力计算方法.Voo 等[12-13]先后进行了15根预应力工字形梁的剪切试验,试验以剪跨比、钢纤维掺量和类型为变化参数,并基于塑性理论提出了PSM-VEM 模型用于计算无腹筋预应力UHPC 梁的抗剪承载力.徐海宾等[14]设计了9 根超高性能混凝土T 形梁的抗剪试验,研究了箍筋数量、剪跨比、张拉应力大小、钢纤维等参数对结构抗剪性能的影响.Zagon等[15]研究了腹板开孔、单斜剪连杆和箍筋对钢纤维增强超高性能混凝土(SFR-UHPC)工字形梁抗剪性能的影响,结果表明,相较于无开孔梁,腹板开孔单斜剪杆梁对抗剪强度的降低要低于腹板开孔无斜剪杆梁.Kodur 等[16]分析了超高性能纤维混凝土梁在弯曲和剪切荷载作用下的破坏特征.梁兴文等[17]从剪跨比、纵筋配筋率、配箍率、钢纤维掺量等方面,对7 根UHPC 梁进行了抗剪性能试验,并提出了UHPC 有腹筋梁抗剪承载力计算模型.Pourbaba等[18]对5 根超高性能纤维混凝土梁的抗弯和抗剪性能进行了试验研究,并与5 根普通混凝土梁进行了对比,发现大多数抗弯抗剪承载力公式低估了实际承载力.

前述研究通过试验以及参数、有限元分析对整体现浇梁和UHPC 节点连接梁的受弯和受剪性能进行了探索,并在一定程度上对已有的抗弯抗剪承载力计算方法进行了评估.UHPC 虽已广泛应用于桥梁结构,但考虑到UHPC 梁养护条件要求高、施工过程复杂以及对施工设备的要求较高,且房屋建筑结构具有结构构件复杂密集的特点,其在房屋建筑方面的应用还较少.本文提出一种全预制拼接槽形UHPC 梁,以此为UHPC 在房屋建筑中的应用提供一条新的思路.相较于整体现浇UHPC 梁,本文提出的单片槽形UHPC 拼接梁可较大程度地提高预制及养护过程的便利性,且单片槽形UHPC 拼接梁通过正、反拼接可分别得到整体梁、柱,进而可以实现房屋建筑的系统化施工,以达到在方便施工和节省材料的同时,最大限度地利用其优异的抗压强度和持续的开裂后抗拉强度的目的.

为进一步探究超高性能混凝土拼接方式[现浇工字形梁、正接(回字形)拼接梁、反接(工字形)拼接梁]为变量,对于梁的抗弯、抗剪承载力以及延性的影响,深入分析其在多个影响因素下的抗弯抗剪性能演化规律,本文根据试验梁的拼接方式不同对UHPC拼接梁的抗弯性能进行了试验研究,并以剪跨比、箍筋间距为变量设计制作了9根槽形拼接梁,对所提出的新型全装配式UHPC梁进行了抗剪性能试验研究.

1 试验简介

为充分研究全预制拼接槽形UHPC 梁的静力性能,本文进行了全预制拼接槽形UHPC 梁的抗弯性能和抗剪性能试验研究.纵筋、构造筋采用HRB400级钢筋,箍筋采用HPB300 级钢筋,螺栓肋上预留有螺栓孔与螺帽孔,孔边预埋硬泡沫,孔内预埋PVC管,螺栓杆采用18 mm8.8级高强螺栓杆.

1.1 槽形UHPC梁的设计

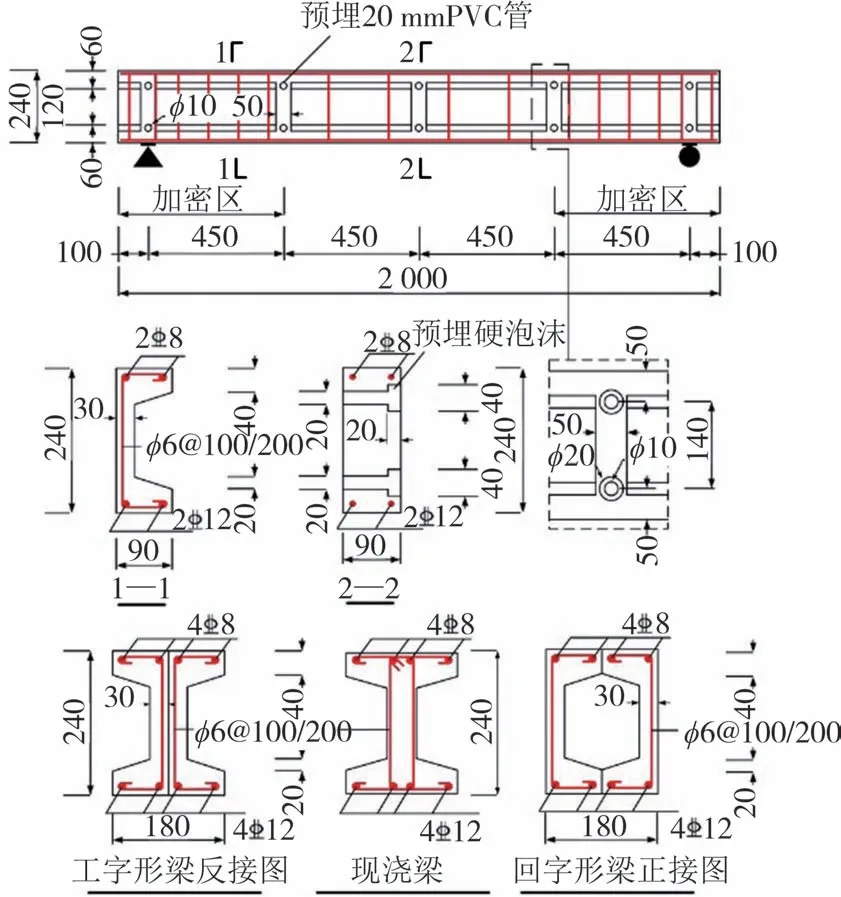

本文所提出的全预制拼接槽形UHPC 梁(图1)通过在螺栓肋处的螺栓孔穿插高强螺杆将两个单片槽形梁连接而成,如图2 所示.单片槽形梁的腹板设置有螺栓肋,并在其中预留螺栓孔,螺栓杆置于螺栓孔中,全预制槽形梁螺栓连接过程见图1(中间圆柱体为螺栓).在所述螺栓肋或螺栓孔对应位置上预留螺帽与对应施工空间(如图2、图3 所示,螺栓孔处通过预埋PVC 套管预留2 mm 的施工空间),螺栓连接后灌浆填满,保证所述槽形UHPC构件表面平整,无突起的螺栓.两个单片槽形梁的连接分为空腔相向(回字形)和空腔相背(工字形)两种有效的拼接方式.

图1 全预制槽形梁拼接概念图Fig.1 Full prefabricated slot beam splicing concept map

图2 单片槽形梁Fig.2 Single grooved beam

图3 抗弯试件尺寸详图和配筋方案Fig.3 Dimensions and reinforcement details of bending specimens

1.2 材料性能

本次试验采用的UHPC 材料含有2%(体积分数)的直钢纤维,直钢纤维的直径和长度分别为0.2 mm和13.0 mm,其配合比见表1.试块与试验梁同批浇筑且在相同条件下养护,养护过程分为静养(3 d)、升温养护(3d)及自然养护(3 d)三个阶段.升温养护采用蒸气养护,保持恒温(90 ℃±5 ℃)48 h 直至同条件养护试件的抗压强度达到设计值.

表1 UHPC基体配合比Tab.1 Proportion of UHPC matrix

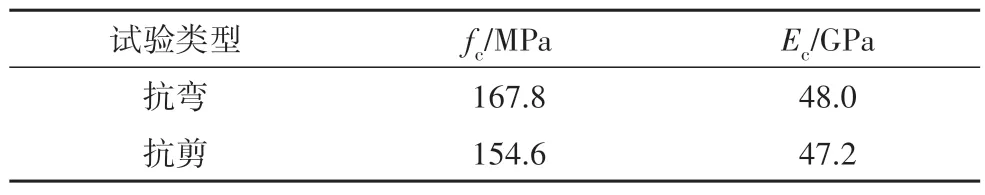

根据文献[19]在湖南大学材料性能实验室微型控制恒加载压力试验机(TYA-2000E)上测试UHPC立方体抗压强度fc与弹性模量Ec.利用实验室电液伺服万能试验机(WAW-E600C)测得钢筋的屈服强度、极限强度,UHPC 和HRB400 级、HPB300 级钢筋力学性能测定结果分别见表2 和表3.本文所用螺栓为8.8级高强螺栓.

表2 UHPC性能参数Tab.2 Properties of UHPC

1.3 抗弯性能试验

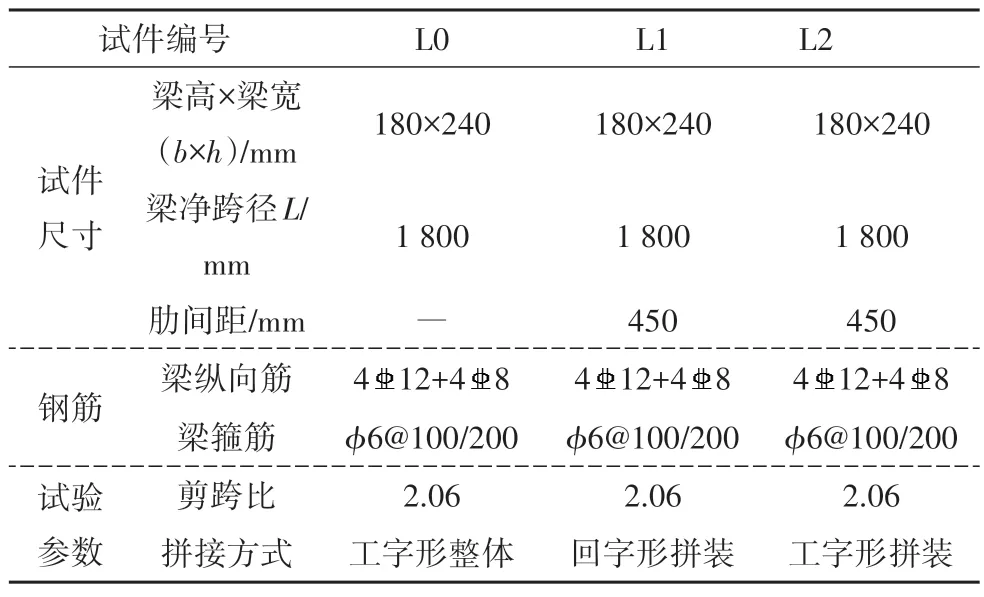

抗弯性能试验的构件详细信息和配筋如图3 和表4 所示,其中现浇梁不含加劲肋.因工字形梁可使得全部厚度的腹板在同一位置集中受力,而回字形梁使得同一厚度的腹板在两侧各自受力,因此一般情况下工字形梁的受力性能优于回字形梁.预制槽形拼接梁在螺栓连接造成的截面削弱处增设加劲肋,增设加劲肋可方便两个槽形梁之间螺栓连接的张拉以满足拼接的构造要求,而螺栓孔造成的截面削弱与加劲肋对梁刚度加强的影响难以从理论方面判定,因此采用2 根不同拼接方式的槽形拼接梁和1根UHPC 整体现浇梁作为对照组进行抗弯性能试验.试验梁弹性阶段采用力控制缓慢加载,当试验梁进入塑性阶段后采用位移控制缓慢加载.

表4 抗弯试验梁设计参数Tab.4 Design parameters of flexural test beam

在UHPC 梁螺栓肋位置采取两点对称单调加载方式进行抗弯性能试验.在千斤顶与梁之间设置分配梁,加载点处支座宽10 mm,UHPC 梁底部支座宽12 mm,以防止局部受力.梁跨中和加载点底部以及梁支座顶面布置位移计.梁顶面同一截面位置平行布置混凝土应变片,距离边缘15 mm,每个应变片间隔50 mm,共4个;梁侧面布置混凝土应变片,距离边缘20 mm,每个应变片间隔50 mm,共5 个;在梁跨中以及加载点处纵筋上各布置一个钢筋应变片,共12个,如图4所示.

图4 抗弯试验加载方案及测点布置Fig.4 Flexural test loading scheme and measurement point arrangement

1.4 抗剪性能试验

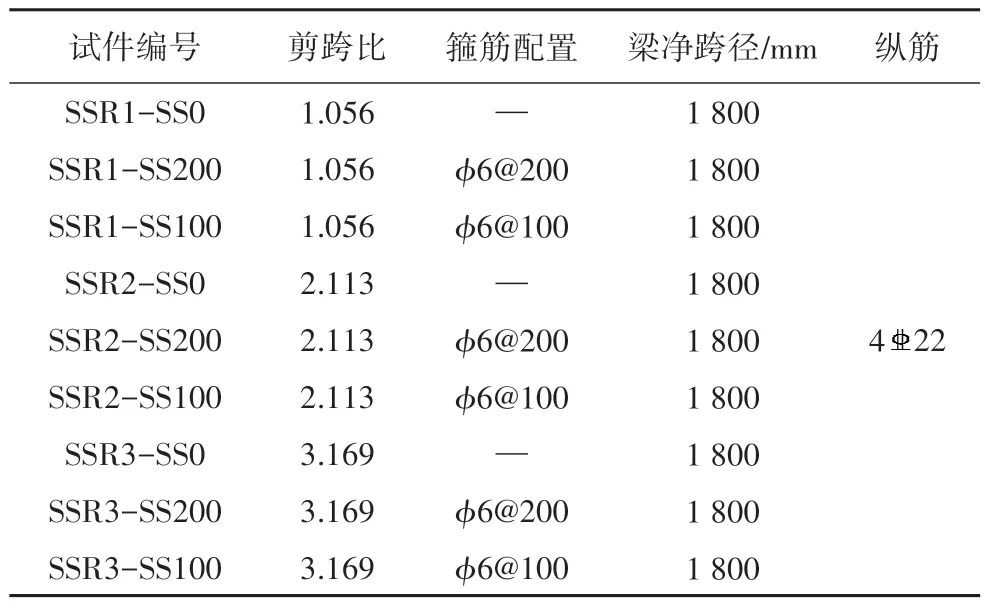

本文从剪跨比、配箍率两个方面对9 根反拼接(工字形)槽形拼接梁进行了抗剪试验以研究其抗剪性能.抗剪试验梁构件信息及详细钢筋配置见表5和图5,详细参数设置如下:

表5 抗剪试验梁设计参数Tab.5 Design parameters of shear test beam

图5 抗剪试件尺寸详图和配筋方案(单位:mm)Fig.5 Dimensions and reinforcement details of shear specimens(unit:mm)

1)剪跨比:本次试验根据荷载作用点与螺栓肋位置关系考虑三种剪跨比λ分别等于1、2、3,分别对应作用点在相邻肋中间且作用点与支座之间无肋、作用点在肋位置、作用点在相邻肋中间且作用点与支座之间有肋三种工况.

采取两点对称单调加载方式进行抗剪试验梁的加载,并通过控制分配梁下加载点的位置实现不同剪跨比下的试验,采用与抗弯试验同样的加载过程控制方案.在跨中和加载点位置对应的梁底部布置位移计,并在梁支座顶面布置位移计,如图6 所示.腹板上垂直于加载点和支座连线布置混凝土应变片,梁最大弯矩点处纵筋上布置钢筋应变片,与加载点和支座连线相交的每个箍筋上布置钢筋应变片.其中,cj 表示剪跨段腹板混凝土应变片,从上至下距梁顶面70 mm、120 mm、170 mm 依次编号为1、2、3;gj表示剪跨段箍筋应变片,从支座至加载点依次编号为1、2、3,具体箍筋位置见试验照片;lg 表示加载点/剪跨段螺杆应变片,螺栓肋处螺杆应变片编号从上至下依次为1、3、2、4.

图6 抗剪试验加载方案及测点布置(SSR2工况)Fig.6 Shear test loading scheme and measurement point arrangement(SSR2 working condition)

2 抗弯性能试验结果与分析

2.1 试验全过程

各试件的荷载-挠度曲线如图7 所示,从图7 可以发现,拼接梁L1、L2刚度略大于现浇梁L0,说明螺栓肋的存在增大了梁的刚度,而UHPC 开裂后曲线看不到明显的斜率降低,同时加载过程中可听到钢纤维拔出的声音,说明钢纤维的存在可以增大UHPC开裂后的刚度,从一定程度上抑制了因裂缝发展而产生的刚度降低现象.L2 的承载力略优于L0,L1 的承载力最低,从图7 来看,L1 纵筋屈服早于L0 与L2,说明L1 截面有效高度低于L0 与L2,从试验现象来看,L1梁裂缝发展较为迅速,说明此根试验梁抗裂性能较差.

2.2 破坏形态及试验现象

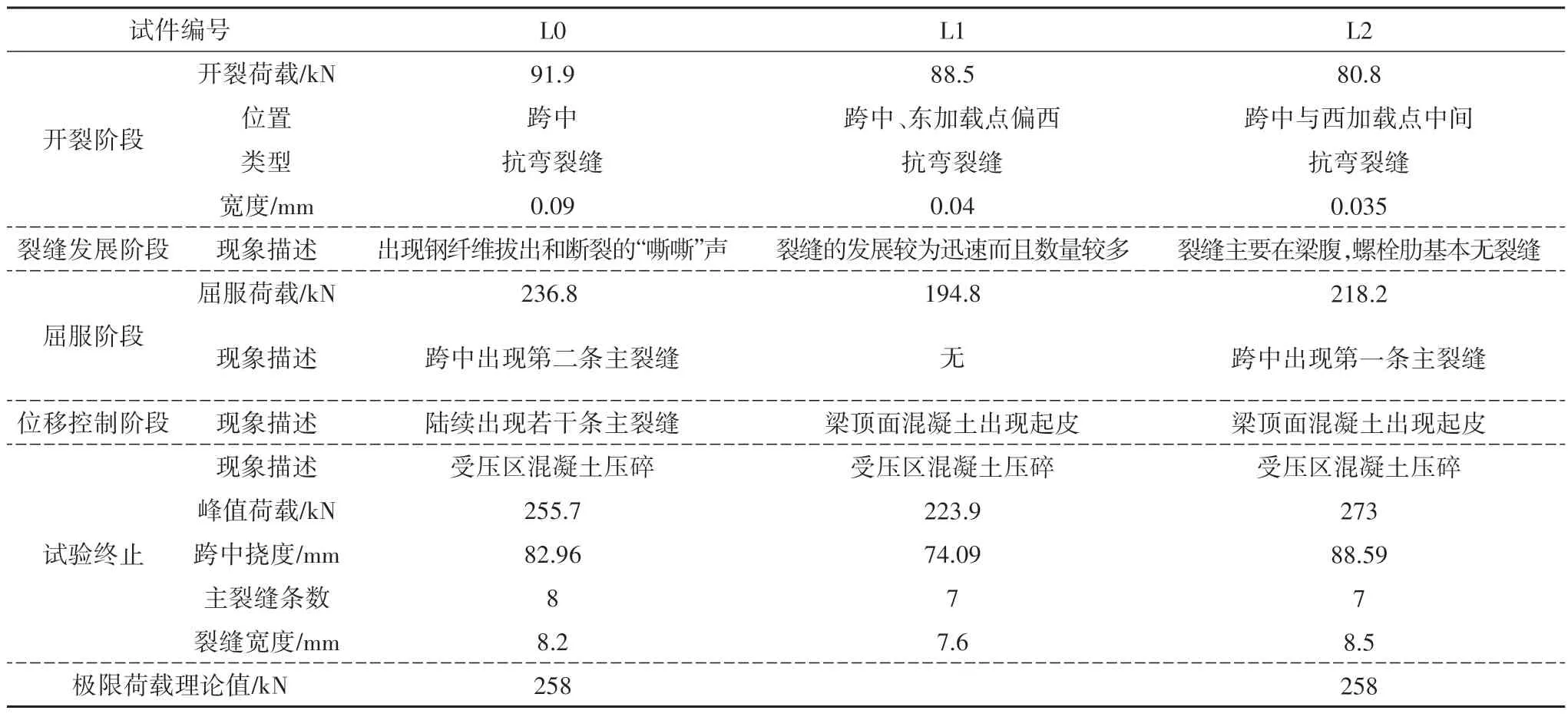

图8 所示为3 根UHPC 梁抗弯性能试验的最终破坏形态,虚线框框选位置为梁上部混凝土压碎位置,图中E、W 表示试验梁东、西侧.以受拉钢筋屈服后,受压区混凝土压碎为试验结束标志.与普通混凝土相比,本文试验梁混凝土压碎面积极小,并且被钢纤维所连接,压碎而不压溃,承载力未出现降低的现象,而普通混凝土一般压溃面积较大,并且承载力突然降低.试验结果见表6.L0、L1、L2梁在试验初期均处于弹性阶段,其梁长各个位置的挠度随荷载变化速率基本一致.

表6 抗弯试验梁主要特征Tab.6 Principal character of bending test beams

根据《活性粉末混凝土结构技术规程》(DBJ 43/T 325—2017)[20]计算抗弯极限荷载理论值,见表6.首先计算受压区混凝土等效矩形应力图高度:

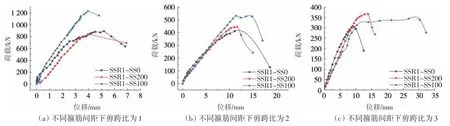

式中:x为受压区混凝土等效矩形应力图的高度;fy为普通钢筋抗拉强度设计值(在本文指代实测值);As为受拉区纵向普通钢筋的截面面积;α1为等效矩形应力系数;fc为UHPC 混凝土轴心抗压强度设计值(本文指代实测值);b'f为工字形截面受压翼缘计算宽度.根据本文实测材料强度,计算可得x 式中:M为截面抗弯极限弯矩;h0为截面有效高度. 根据两点对称单调加载的加载方式,抗弯极限荷载理论值计算公式如下: 式中:F为抗弯极限荷载理论值;l为分配梁支座力臂. 综上可知,L0、L1、L2 梁的开裂荷载逐渐减小,屈服荷载为L0 最大、L1 最小,峰值荷载与最终跨中挠度为L2 最大、L1 最小,且抗弯极限荷载理论值较试验值均偏小.L1、L0、L2 梁的裂缝发展情况基本一致并且最大裂缝宽度逐渐增大,主裂缝均出现在加载点之间并呈现为垂直于梁长且对称分布在跨中两侧.与一般工字形UHPC 梁L0 不同的是,L0 跨中与加载点处皆出现主裂缝,而L1、L2 梁跨中与加载点处为螺栓肋,主裂缝皆出现在螺栓肋旁边,说明螺栓肋对槽形拼接梁刚度有明显提升作用,并且阻碍了裂缝的发展. 3.1.1 不同剪跨比时荷载-挠度曲线 图9 为同一箍筋间距、不同剪跨比下梁的荷载-挠度曲线.相同配箍率时,梁的抗剪承载力随剪跨比的增大而减小.剪跨比为1 时,梁承载力最高,且最终为斜压破坏;剪跨比为2、3时,梁呈现为剪压破坏.对于无腹筋梁,剪跨比为2 时,梁延性最好;剪跨比为1 时,梁延性最差.对于有腹筋梁,在配箍率相同时,剪跨比越大,槽形拼接梁延性越好.文献[13]中L1剪跨比为3.13,其主斜裂缝出现后宽度发展较快,破坏过程迅速,为斜拉破坏.而本文SS3 系列梁虽然剪跨比为3.17(破坏现象在后文进行描述),但其破坏模式为剪压破坏,并且其中两根试验梁主斜裂缝角度大于SSR2 系列梁,说明螺栓肋的存在,阻碍了裂缝的发展,使得截面内力重分布,其荷载-挠度曲线与SS2系列梁相似. 图9 不同剪跨比时荷载-挠度曲线Fig.9 Load-displacement curves at different shear span ratios 3.1.2 不同箍筋间距时荷载-挠度曲线 图10 为同一剪跨比、不同箍筋间距下梁的荷载-挠度曲线.在剪跨比为1和2的情况下,箍筋间距为200 mm 时,箍筋对槽形拼接梁的承载力及延性贡献不大,但配有箍筋对主裂缝的发展具有有效的约束作用;箍筋间距为100 mm 时,箍筋使梁的承载力提高较大但延性有所降低,箍筋间距为200 mm 时,箍筋使梁的承载力提高较小,且剪跨比为2 时梁的延性反而有所降低.在剪跨比为3 的情况下,箍筋间距为200 mm 时,箍筋使梁的承载力提高较大但延性提高较少,箍筋间距为100 mm 时,箍筋使梁的承载力提高较少但延性有显著提高,原因为箍筋选用HPB300 级钢筋,其对UHPC 梁抗剪作用不明显,此时UHPC 性能对梁的抗剪性能影响较大,分析可知,SSR3-SS100 梁UHPC 性能较差.由图9、图10 可知,SSR3-SS100 梁延性远高于其他剪切梁,说明箍筋间距为100 mm 时,本文试验梁结构整体性最优;且剪跨比为3时,梁的延性可以更好地发挥. 图10 不同箍筋间距时荷载-挠度曲线Fig.10 Load-displacement curves at different stirrup spacings 图11 给出了9 根工字形UHPC 拼接梁抗剪性能试验的最终破坏形态,框选位置为主要斜裂缝位置,实线为破坏区域箍筋位置,以梁承载力突然下降发生斜截面脆性破坏为试验结束标志,试验结果见表7,抗剪极限荷载理论值较试验值均偏小[20]. 表7 抗剪试验梁主要特征Tab.7 Principal character of shear test beams 图11 抗剪试件最终破坏形态Fig.11 Final failure mode of shear specimen 图12 翼缘与腹板间剪切破坏Fig.12 Shear failure between flange and web 剪跨比为1 时,试验梁剪弯段腹板出现较多细而密的平行斜裂缝,这些裂缝将梁腹板分割成若干个倾斜的压柱体,随着荷载的增大,压柱体被压溃,进而发生斜压破坏. 剪跨比为2 时,裂缝形态与剪跨比为1 时相似,当产生主斜裂缝后,新裂缝基本停止出现,随着荷载的增大,主斜裂缝逐渐变大,箍筋发生屈服;同时试验梁在支座附近梁底部沿纵筋产生纵向水平裂缝,说明试验梁翼缘截面相对较小,而且梁支座外伸出部分不够,造成其抗剪能力不足.试验梁破坏时,主斜裂缝间钢纤维连续、急剧地拔出和断裂,箍筋断裂,为剪压破坏. 剪跨比为3 时,裂缝的形态与发展与剪跨比为2时相似,随着主斜裂缝的扩大,箍筋发生屈服,试验梁破坏时,主斜裂缝间钢纤维连续、急剧地拔出、断裂,加载点处混凝土被压溃,斜裂缝处箍筋断裂,为剪压破坏.与一般UHPC梁不同的是,SSR3系列梁主斜裂缝角度出现大于SSR2 系列梁的情况,说明螺栓肋阻碍了裂缝的发展,在螺栓肋位置主斜裂缝出现转角现象,因此此处梁截面发生了内力重分布现象. 根据《活性粉末混凝土结构技术规程》(DBJ 43/T 325―2017)[20]计算抗剪极限荷载理论值,见表7,计算公式如下: 式中:V为构件斜截面上的最大剪力理论值;Vfc为UHPC所提供的抗剪承载力;Vs为箍筋所提供的抗剪承载力;αcv为斜截面活性粉末混凝土抗剪承载力系数;ft0为UHPC 轴心抗拉初裂强度设计值;βv为钢纤维对活性粉末混凝土抗剪强度的影响系数,可取βv=0.6;λf为钢纤维含量特征参数;ρf为钢纤维体积分数;lf为钢纤维长度;df为钢纤维的等效直径;fyv为箍筋的抗拉强度设计值(本文为实测值);Asv为配置在同一截面内箍筋各肢的全部截面面积;s为沿构件长度方向的箍筋间距. 根据两点对称单调加载的加载方式计算抗剪极限荷载理论值Vm: 由表7 可见,随着剪跨比的增大,拼接梁的抗剪承载力逐渐减小;随着配箍率的增大,拼接梁的抗剪承载力逐渐增大.其中,配置箍筋SSR1-SS200梁,在破坏前加载点处翼缘出现了脆性的局部斜拉破坏,斜压杆受到冲击荷载,导致其抗剪承载力小于未配箍筋SSR1-SS0梁.配箍率低的SSR3-SS200梁承载力大于配箍率高的SSR3-SS100 梁,说明HPB300 级箍筋对UHPC梁抗剪作用的影响不明显,导致混凝土性能对梁的抗剪性能影响较大,从而得出SSR3-SS100 梁混凝土的性能与SSR3-SS200梁相比较差的结论.SSR1系列梁的抗剪极限荷载试验值明显大于理论值.试验梁剪弯段长度为225 mm,而加载点与梁、支座与梁的接触分别为100 mm、120 mm 宽的垫板,此时应该按照面荷载的方式来理解加载点与支座,从试验现象来看,该系列梁斜裂缝方向近似是从加载点垫板内边缘指向支座垫板外边缘,抑或从加载点垫板外边缘指向支座垫板内边缘,说明垫板外侧宽度将剪弯段增长了48.9%,使得出现更多斜压杆来承担斜向压力,造成试验值明显大于理论值.因此用DBJ 43/T 325―2017 进行UHPC 梁的抗剪设计更安全. 图13、图14 为同一箍筋间距下不同剪跨比和同一剪跨比不同箍筋间距下荷载-腹板UHPC 应变曲线,其中,W、E 分别表示梁西侧、梁东侧.在弹性阶段,荷载-应变曲线均呈线性变化,随后曲线产生突变,呈现非线性.这说明随着加载的继续,腹板出现斜裂缝,截面发生应力重分布. 图13 不同剪跨比时荷载-腹板UHPC应变曲线Fig.13 Load-strain curves of web UHPC with different shear span ratios 图14 不同箍筋间距时腹板UHPC荷载-应变曲线Fig.14 Load-strain curves of UHPC with different stirrup spacing webs 当箍筋间距为0 mm、100 mm 时,相对于不同剪跨比,拼接槽形梁斜压破坏(剪跨比为1)下,梁的承载力最大且腹板UHPC 拉应变最大,UHPC 的抗拉性能和弯曲韧性发挥最充分;拼接槽形梁剪压破坏(剪跨比为2、3)下,剪跨比增大时,箍筋间距0 mm、100 mm 下梁的承载力分别增强和减弱,靠近加载点位置UHPC 拉应变分别减小和增大,腹板和靠近支座位置UHPC拉应变均减小. 当箍筋间距为200 mm 时,拼接槽形梁斜压破坏(剪跨比为1)下,靠近支座和加载点位置UHPC 拉应变首先出现非线性,随后剪跨比为3的梁UHPC 腹板中心和剪跨比为2 的梁靠近加载点位置拉应变出现非线性,加载前期剪跨比为1 的梁UHPC 拉应变最大,而加载后期剪跨比为2的梁UHPC拉应变最大. 当剪跨比为1 时,箍筋间距100 mm 下梁的承载力最大,腹板UHPC拉应变最大,箍筋间距200 mm下梁腹板UHPC拉应变最小;箍筋间距为100 mm时,前期靠近支座处拉应变最小,后期靠近加载点处拉应变最小;无箍筋时,靠近加载点处拉应变最小,靠近支座处拉应变最大;箍筋间距为200 mm 时,在加载后期靠近加载点位置UHPC拉应变最大. 当剪跨比为2 时,箍筋间距100 mm 下,腹板UHPC 拉应变最大,其抗拉性能发挥最充分,无箍筋情况下UHPC 抗拉性能发挥程度最低.无箍筋情况下,前期靠近加载点处UHPC 拉应变最大,后期腹板中心UHPC拉应变最大,后期因截面开裂UHPC由受拉逐渐转换为钢筋受拉使靠近支座处UHPC 拉应变逐渐减小至0;箍筋间距200 mm 下,前期梁腹板中心UHPC 拉应变最小,后期梁腹板中心UHPC 拉应变最大,破坏时靠近支座处腹板UHPC 拉应变最大;箍筋间距100 mm下,腹板中心UHPC拉应变始终最大,说明腹板中心裂缝最小,主要由UHPC抗拉. 当剪跨比为3 时,箍筋间距100 mm 下,腹板UHPC 拉应变最大,其抗拉性能发挥最充分,无箍筋情况下UHPC 抗拉性能发挥程度最低.无箍筋情况下,靠近加载点处UHPC拉应变最大;箍筋间距200 mm情况下,腹板中心UHPC 拉应变最大,腹板中心UHPC 抗拉性能发挥较充分;箍筋间距100 mm 情况下,前期靠近支座处UHPC 拉应变最大,裂缝发展主要集中于腹板中心及以上部分,后期靠近加载点位置UHPC 拉应变突然变大,该位置裂缝突然变大,发生剪压破坏. 本文提出了一种全预制拼接槽形UHPC 梁,分别采用3 根、9 根试验梁对提出的槽形拼接梁的抗弯和抗剪性能进行了试验研究,得到以下结论: 1)现浇梁与拼接梁的受弯破坏形态为加载点间梁下部出现若干条垂直于梁长的主裂缝,上部混凝土压碎.在抗弯承载力方面,相较于L0梁,L1梁降低了12.4%,L2 梁提高了6.8%.由此证明,L2 梁的抗弯性能要优于L0整体现浇梁. 2)在L2 拼接方式梁的抗剪性能方面,相同配箍率的情况下,抗剪承载力随剪跨比的增大而减小;在剪跨比为1、2 下,梁的抗剪承载力随配箍率的提高而增大,剪跨比为3 时,配置HPB300 级箍筋对梁的抗剪承载力提升较小,此时梁的抗剪承载力受UHPC性能的影响较大,建议采用HRB335 及以上级别钢筋.剪跨比为1 时,梁破坏模式为斜压破坏;剪跨比为2、3时,槽形拼接梁破坏模式为剪压破坏. 3)在L2 拼接方式梁抗剪的延性方面,对于有腹筋梁,箍筋间距相同时,剪跨比越大,梁延性越大,且有腹筋梁的箍筋对主裂缝的发展具有有效的约束作用. 4)螺栓肋的存在,阻碍了斜裂缝的发展,使得截面内力重分布.因此,SS3 系列梁虽然剪跨比大于3,但破坏模式仍为剪压破坏.3 抗剪性能试验结果与分析

3.1 试验全过程

3.2 破坏形态及试验现象

3.3 荷载-腹板UHPC应变分析

4 结 论