适配免耕播种单体的清秸装置改进设计与试验

2023-07-31侯守印纪张驰薛东辉冯斌杰陈海涛

侯守印 纪张驰 薛东辉 王 星 冯斌杰 陈海涛,3

(1.东北农业大学工程学院, 哈尔滨 150030; 2.黑龙江省主要农作物生产机械化材料化技术创新中心, 哈尔滨 150030;3.黑龙江东方学院机电工程学院, 哈尔滨 150066)

0 引言

保护性耕作技术具有减少土壤风蚀、水蚀,提高土壤肥力和抗旱能力,阻止土壤退化,改良土壤结构等重要功能[1],是东北黑土地保护的重要举措和保证粮食产量持续增长的重要方法之一。东北地区秋季玉米秸秆产量较大[2],秸秆全量地表覆盖还田条件下,春季免耕播种机作业时秸秆容易缠绕及堵塞播种、施肥和覆土镇压等触土部件,导致播种和出苗质量下降,严重时会造成作物产量降低。高效的秸秆清理技术是解决免耕播种机秸秆堵塞、提高作业质量和效率的核心,是保护性耕作技术推广与应用的关键。

目前,国内外针对免耕播种机配套的清秸装置主要包括动力驱动式和被动式两种形式[3]。动力驱动式清秸装置多利用高速旋转的刀具对播种带内的秸秆进行切削、冲击破碎并与土壤适度混合,土壤扰动量大、功耗高、作业效率低,同时,高强度土壤耕作对土壤结构及土壤生物群落破坏严重,不利于农业生态可持续发展。被动式清秸装置依靠机具自重和土壤摩擦力的作用被动旋转,将地表覆盖的秸秆清理到播种带两侧,与动力驱动式清秸装置相比具有土壤扰动小、功耗低、能够实现高速作业等优点,但在秸秆覆盖量较大条件下,作业质量会显著降低,影响免耕播种质量和作业效率。东北地区保护性耕作技术实施过程中主要以同位仿形免耕播种机完成播种作业,其装配的同位仿形免耕播种单体配套的清秸装置为被动式。目前,对于适配同位仿形免耕播种单体的清秸装置研究主要集中在通过改进被动式清秸装置关键部件的结构和优化工作参数来提高作业质量。贾洪雷等[4]针对东北地区保护性耕作模式,基于2BMZF-2型免耕播种机,改进设计一种具有凹面结构的秸秆清理装置,分析了作业速度、入土深度和运动偏角对清茬效果的影响。王奇等[5]通过离散元仿真的方法对星齿凹面盘式清茬防堵装置的结构进行设计,确定了星齿凹面盘的最优结构参数组合。曹鑫鹏等[6]为解决清理后的播种带秸秆回流问题设计了一种拨茬齿盘,对影响拨茬齿盘作业性能的主要结构参数进行了分析,确定了拨茬齿盘最佳工作参数。GURSOY[7]和RAOUFAT等[8]针对安装清秸装置和不安装清秸装置对免耕播种作业速度、秸秆被压入土壤概率和出苗质量进行了对比试验。LEKAVICIENE等[9]通过改变清秸装置滑移角、齿盘间隙和作业速度分析清秸率变化规律。SIEMENS等[10]设计了一种锐角开沟器配套使用秸秆清理装置,并与未加装清秸装置机具进行了作物出苗对比试验。

基于上述研究现状,结合东北地区秸秆覆盖量及免耕播种需求,本文设计一种适用于重度秸秆覆盖地区的具有秸秆轴向加速推送功能的清秸装置,通过分析清秸装置清理秸秆机理,完成关键部件设计并确定影响其工作性能主要参数及取值范围。在此基础上,采用二次回归正交旋转中心组合试验方法,在构建的EDEM-ADAMS联合仿真试验平台上,通过虚拟仿真试验确定影响清秸装置工作性能最优结构参数组合,并通过田间试验验证仿真优化结果。

1 清秸装置设计

1.1 结构及工作原理

1.1.1结构组成

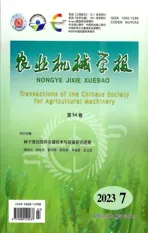

清秸装置与免耕播种单体配置关系及结构组成如图1所示,免耕播种单体包括机架、仿形机构、排种器、清秸装置、破茬圆盘、仿形轮和覆土镇压装置等,其中清秸装置主要由支撑臂、调节凸轮、清秸轮和助推螺旋组成,清秸轮与助推螺旋刚性连接,工作时共同绕回转中心自转,助推螺旋由圆锥凸台和叶片焊接而成。清秸装置与机架刚性连接,通过调节凸轮可调整清秸轮和助推螺旋与机架相对位置,从而保证清秸轮接地压力,降低清秸轮和助推螺旋滑转率,保证秸秆清理质量和工作效率。

图1 清秸装置与免耕播种单体配置关系及结构组成

1.1.2工作原理

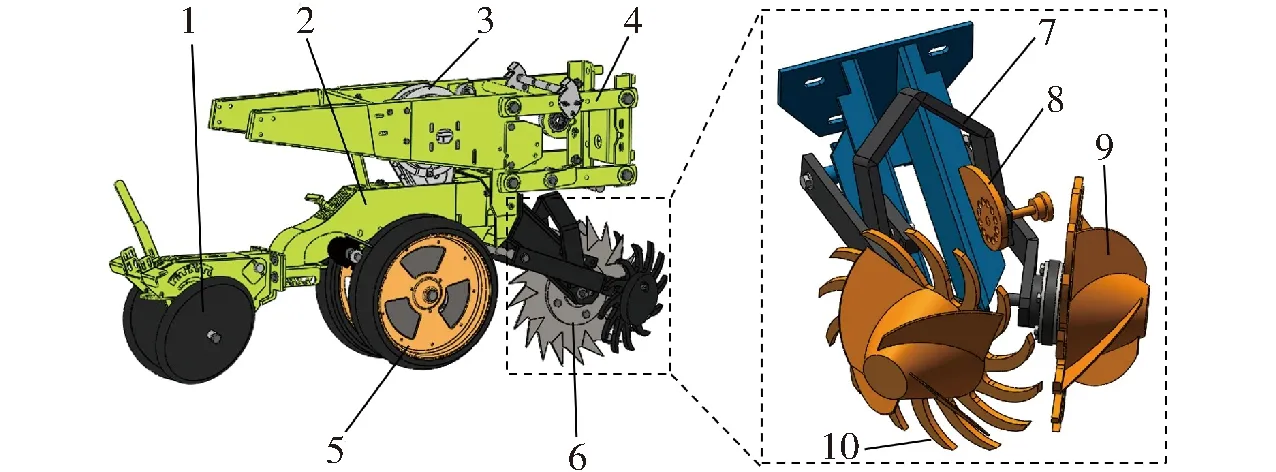

以清秸轮回转中心o为原点建立空间直角坐标系,如图2a所示,机具前进方向与x轴正方向重合。假设播种单体在拖拉机牵引下保持匀速直线运动,运动方向为x轴正方向,并且清秸轮作纯滚动、无滑移。

图2 清秸装置工作原理

清秸轮轮齿的任意一端点运动轨迹为一条空间曲线,将其运动轨迹投影到xoz面内,如图2b所示,可将清秸轮齿端点运动分解为从点a到点b0的纯滚动和从点b0到点b的平移运动,从清秸轮运动轨迹合成角度可以发现清秸轮具有在其回转平面的法向方向推运秸秆的功能;将运动轨迹投影到xoy面内,如图2d所示,轮齿端点运动轨迹为一固定摆线,轮齿对秸秆无向后抛撒作用。通过上述分析,清秸轮主要通过清秸轮回转平面对播种带上的秸秆沿回转平面轴向侧向推运从而实现秸秆清理,如图2c所示。由于东北地区玉米秸秆量较大,当免耕播种机高速作业时清秸轮不能将秸秆及时推送至播种带外,秸秆很容易在清秸轮前方积聚,积聚秸秆会导致免耕播种作业的清秸率降低,严重时会造成触土部件的堵塞,机具无法正常作业。

通过上述分析,为提高清秸装置在重度秸秆覆盖条件下的高速作业性能,基于同位仿形免耕播种单体,本文设计一种具有秸秆助推功能清秸装置,助推螺旋固定在清秸轮的外侧,随清秸轮同步转动。助推螺旋可加速将积聚在清秸轮回转平面内的秸秆轴向推运至播种条带两侧,达到播种带秸秆清理,提高机具通过性和播种质量。

1.2 关键部件设计

1.2.1清秸轮设计

清秸装置的清秸幅宽设计主要根据玉米种植农艺要求。清秸幅宽过小时,影响开沟、仿形以及覆土镇压效果;清秸幅宽过大时,机具牵引阻力和土壤扰动量增大,高速作业时秸秆积聚现象严重。清秸装置清理秸秆动力通过清秸轮与土壤相互作用传递,图3为清秸轮工作位置简图,点M、N是清秸轮外径与地表交点。清秸轮与地表相交的宽度LMN可表示为

图3 清秸轮工作位置简图

(1)

式中R——清秸轮半径,mm

H——入土深度,mm

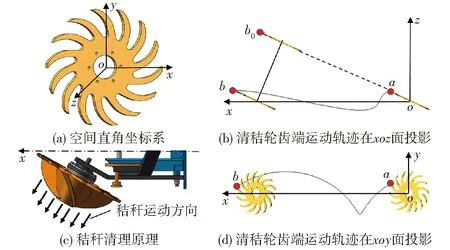

本次设计清秸装置的清秸轮采用对称结构布置,为防止清秸轮间秸秆堵塞,两清秸轮间预留一定量间隙,如图4所示,结合图2和图3,清秸装置的清秸幅宽可表示为

图4 清秸轮清秸幅宽示意图

B=(LMN+2R)sinα+b

(2)

式中B——清秸幅宽,mm

α——工作偏角,(°)

b——清秸轮间隙,mm

由式(2)可知,清秸幅宽与清秸轮半径、入土深度、工作偏角、清秸轮间隙有关。当清秸轮半径一定时,清秸幅宽随工作偏角增大而增大;当工作偏角一定时,清秸幅宽随着清秸轮半径增大而增大。

可根据清秸轮入土深度和秸秆厚度确定清秸轮半径,其经验公式[11]为

(3)

式中K——径深比

东北地区春季播种作业时地表秸秆厚度为40~50 mm,为保证清秸轮能够有效转动,设计清秸轮的入土深度为20 mm,设计深度为秸秆及土壤层深度,选取径深比为5[5],代入式(3)可得清秸轮半径为175 mm。根据免耕播种的作业要求,玉米播种带宽度为140~320 mm[12],在两个清秸轮中间设置间隙10~30 mm能够提高清秸装置的通过性[13],将已知参数代入式(2),确定满足清秸幅宽条件的工作偏角为15°~35°。

清秸轮作业过程中应保证将秸秆及时推出播种带的同时秸秆能够顺利脱离清秸轮,清秸轮轮齿形状对秸秆缠绕影响较大,清秸轮轮齿形状设计不合理,将导致秸秆缠绕,严重时造成清秸装置堵塞[14]。滑切角是清秸轮轮齿曲线上任一点的速度矢量与该点轮齿曲线法线之间所夹锐角。滑切角是清秸轮轮齿形状设计的重要参数,合理的设计可有效避免清秸轮缠绕秸秆[15]。滑切角应大于部件与秸秆间的摩擦角[16],当选取滑切角较小时,清秸轮轮齿曲线曲率半径较大,曲线平直,秸秆不易脱离轮齿,导致秸秆缠绕、堵塞;当选取滑切角过大时,秸秆在轮齿上滑移能力增强,虽然秸秆容易从清秸轮轮齿上脱离,但会导致轮齿曲线的长度增加,相同入土深度下,轮齿在土壤中的面积增大,增大工作阻力并加剧了轮齿磨损[17]。如图5所示,本次设计清秸轮的轮齿曲线由直线和偏心圆的一部分弧长组成。

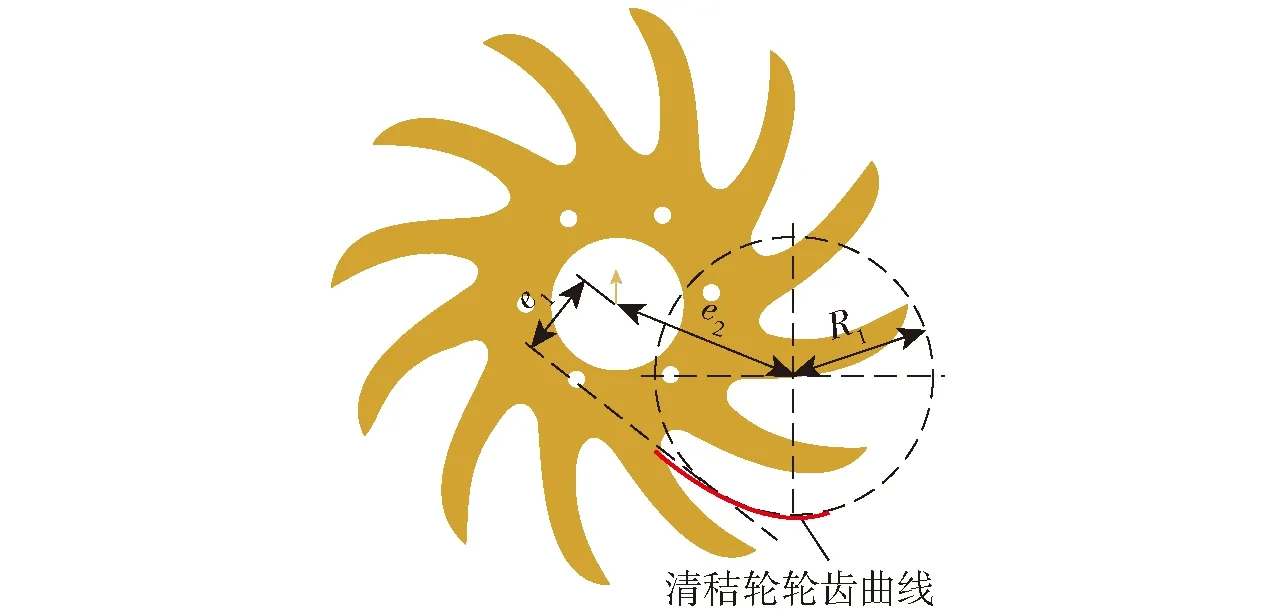

图5 清秸轮轮齿形状

由图5可得轮齿偏心直线方程为

ρsinτ-e1=0

(4)

式中e1——偏心直线的偏心距,mm

ρ——轮齿曲线上任一点的向径,mm

τ——轮齿曲线上向径点ρ处滑切角,(°)

同理,由图5可得轮齿偏心圆弧曲线方程为

(5)

式中e2——偏心圆弧的偏心距,mm

R1——偏心圆半径,mm

当轮齿偏心圆弧曲线选择较小的e2/R1时,轮齿曲线的滑切性能较好,但当选择e2/R1过小时,轮齿弧线和悬臂长度增长,导致轮齿根部强度降低,容易折断。参照文献[5,18],当e2/R1选取0.74时,清秸轮轮齿具有较好的作业性能,故本文轮齿弧线的e2/R1选为0.74。设计清秸轮齿根圆半径为60 mm,最大滑切角为60°,由式(4)可得,偏心直线的偏心距为52 mm。同理,轮齿偏心圆弧曲线在齿顶圆处最大滑切角为60°,由式(5)可得偏心圆半径为124 mm,偏心圆弧偏心距为91 mm。

为保证清秸轮能够连续稳定转动,降低滑移,同时为了避免相邻轮齿根部空间过小而夹塞秸秆,需要正确确定清秸轮轮齿数。清秸轮轮齿数可表示为

(6)

式中N——清秸轮轮齿数

l——清秸轮齿长,mm

s——相邻齿根弦长,mm

当清秸轮直径和清秸轮齿长确定后,随着轮齿数增加,相邻齿根弦长会减小。清秸轮轮齿数较多时,相邻齿根弦长较小,易出现秸秆堵塞,清秸轮轮齿数较少时,清秸轮转动不平稳,易出现滑移,相邻齿根弦长应大于秸秆直径,本文相邻齿根弦长设计为26 mm,由式(6)可得清秸轮轮齿数为14。

1.2.2助推螺旋设计

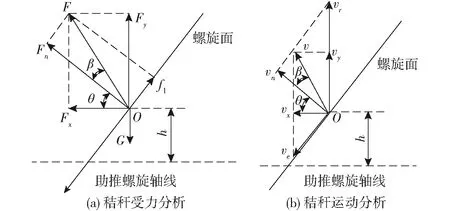

对秸秆在助推螺旋上受力进行分析。为便于分析,将秸秆视为质点,将螺旋面视为斜直线,秸秆受力如图6a所示。

图6 秸秆受力与运动分析

当秸秆位于助推螺旋的叶片上时,秸秆受到垂直于螺旋面的法向推力与沿螺旋面的摩擦力,如需秸秆沿轴向移动,需要法向推力的轴向分力大于轴向阻力,即需要满足

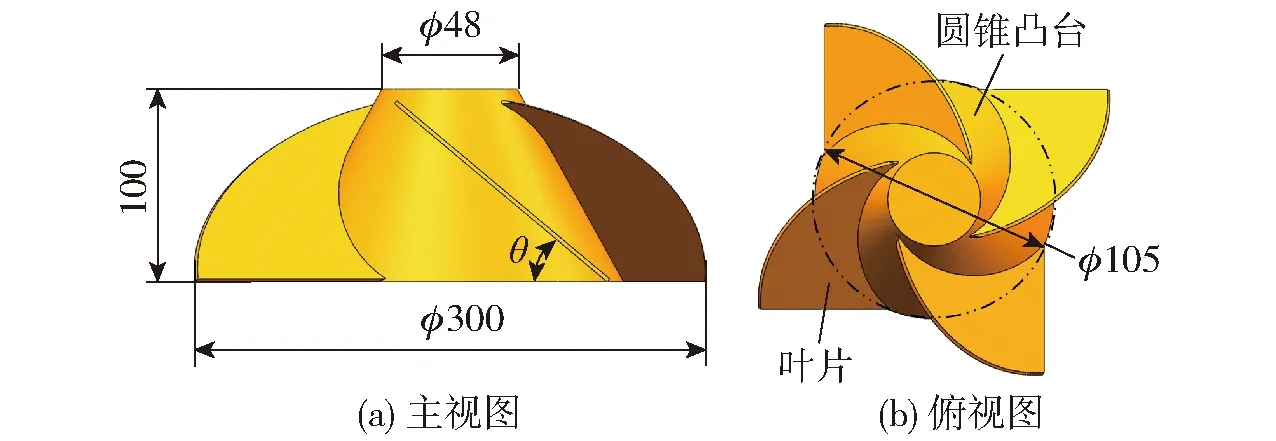

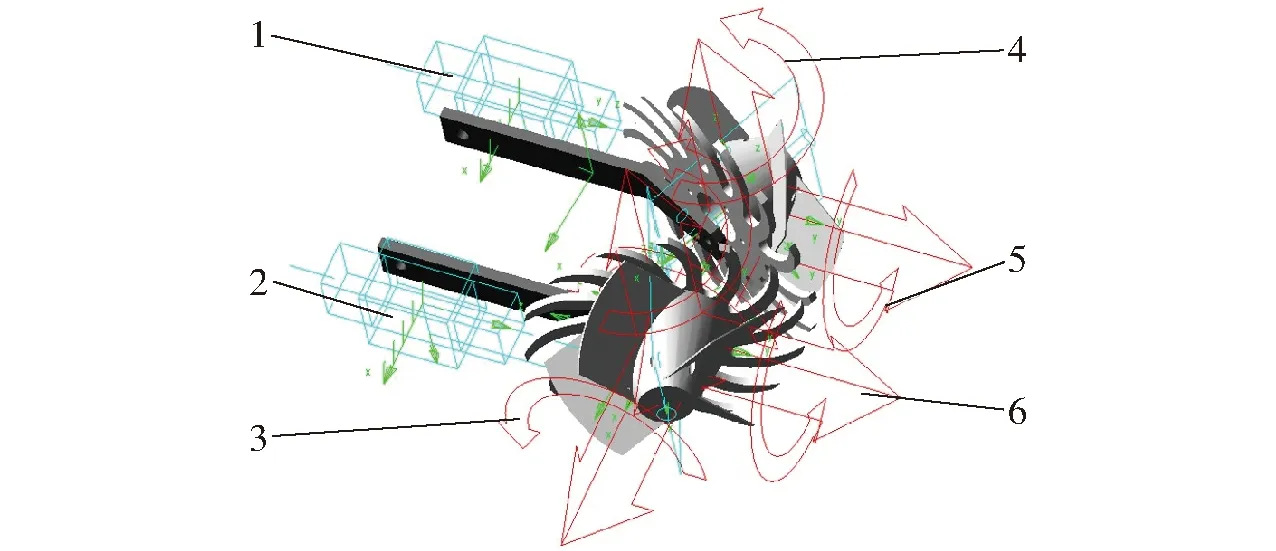

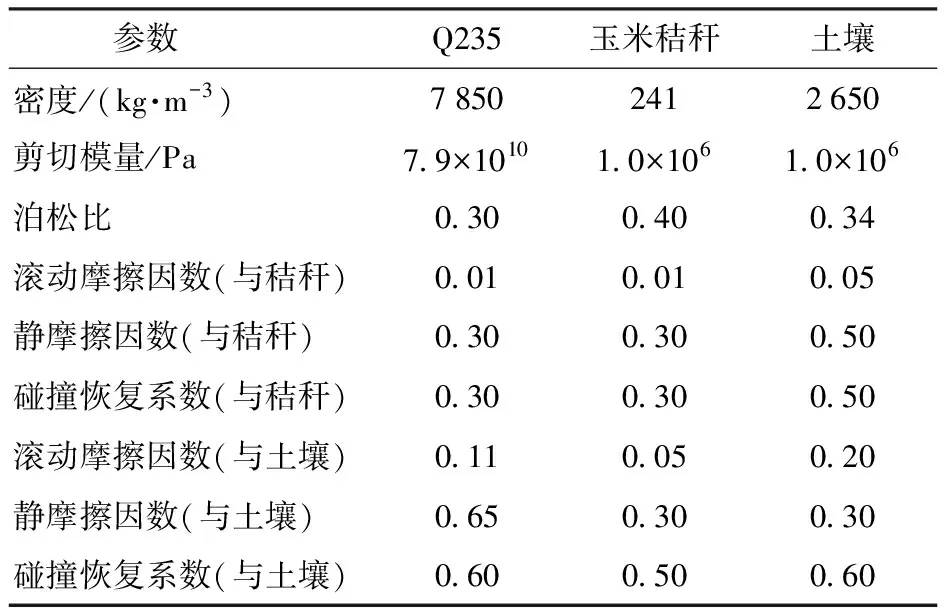

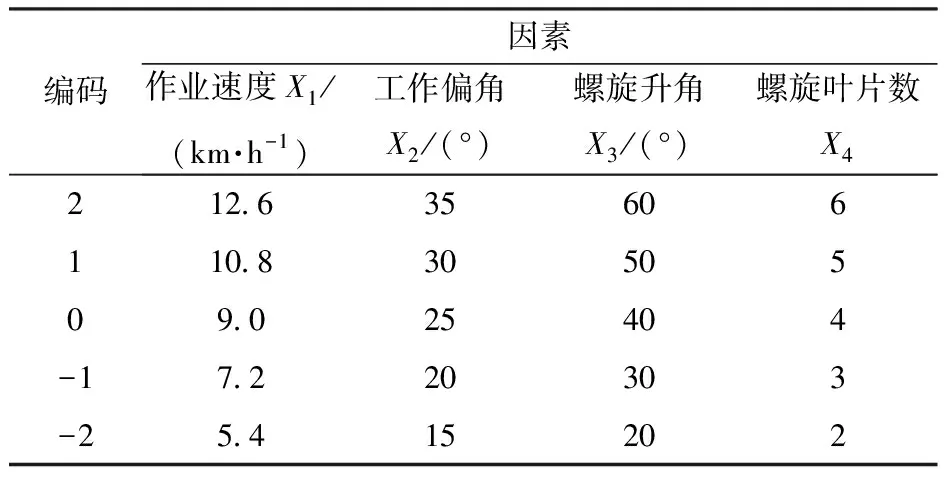

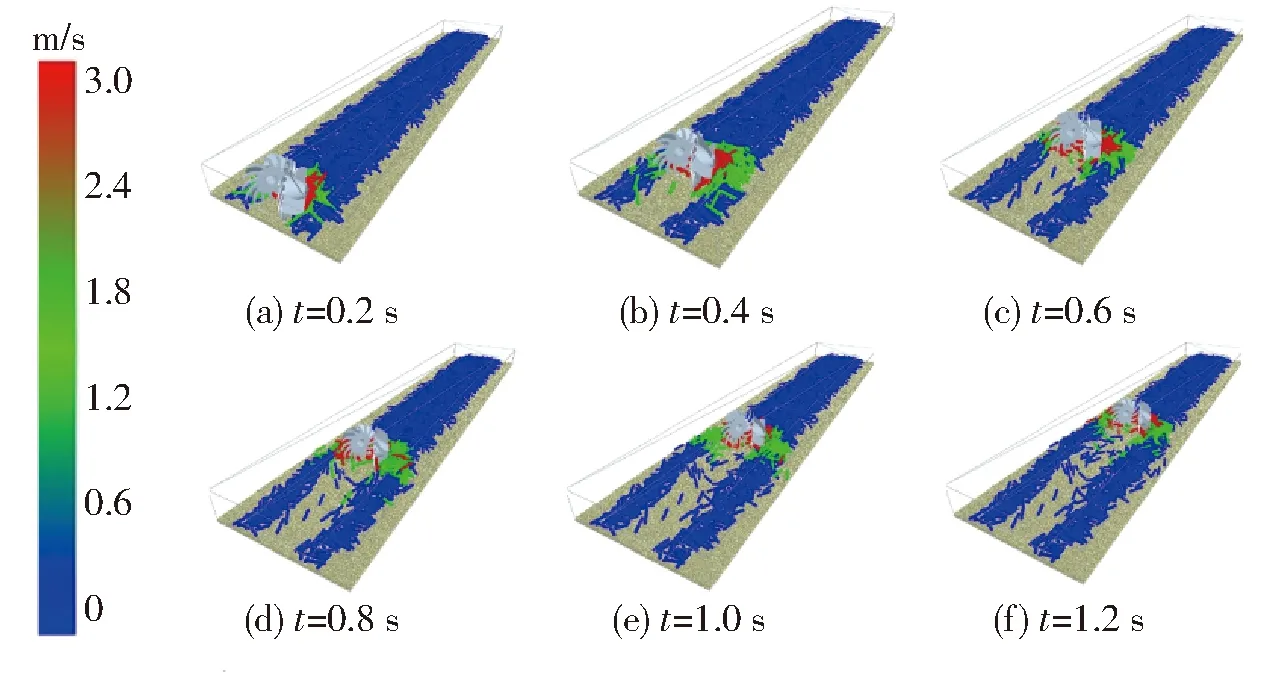

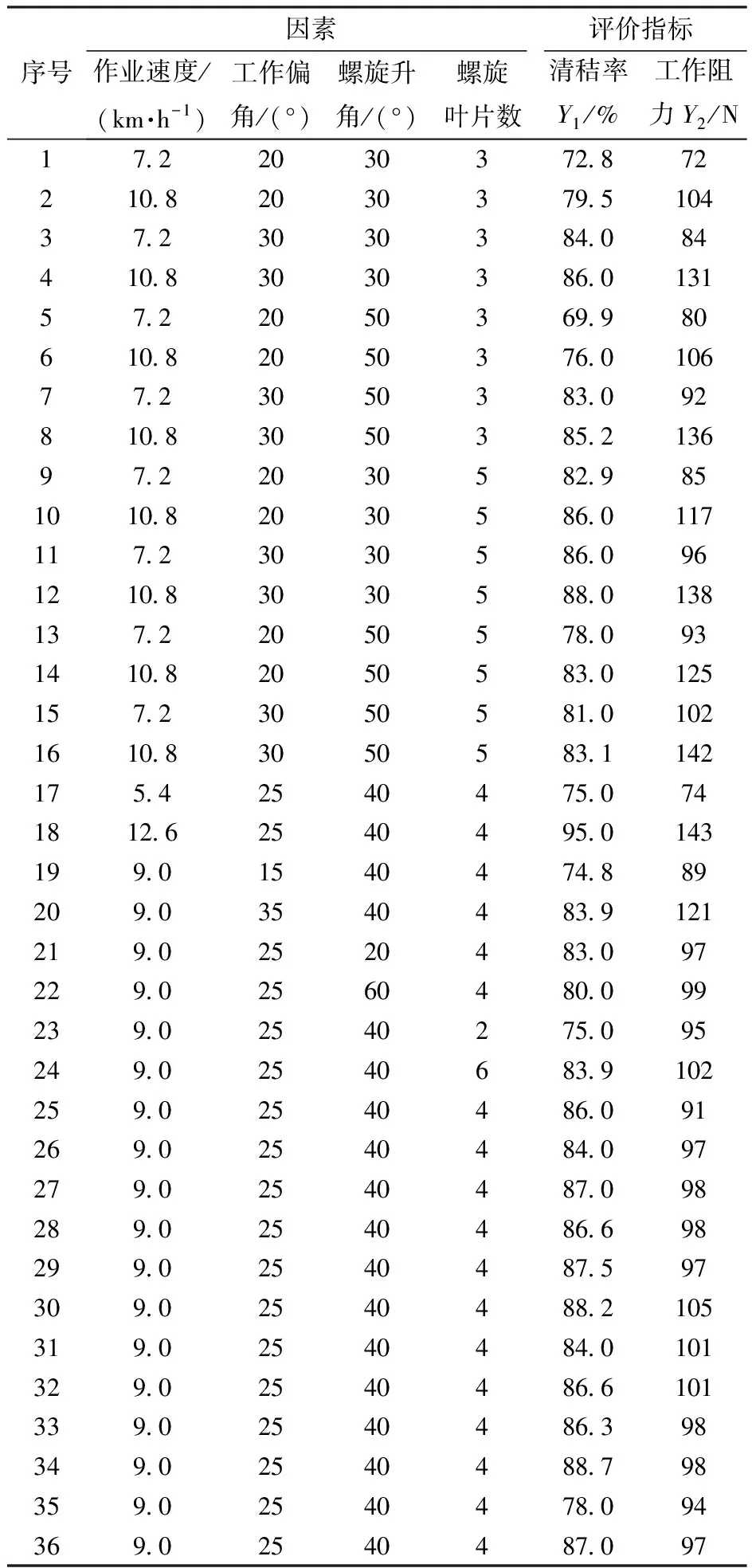

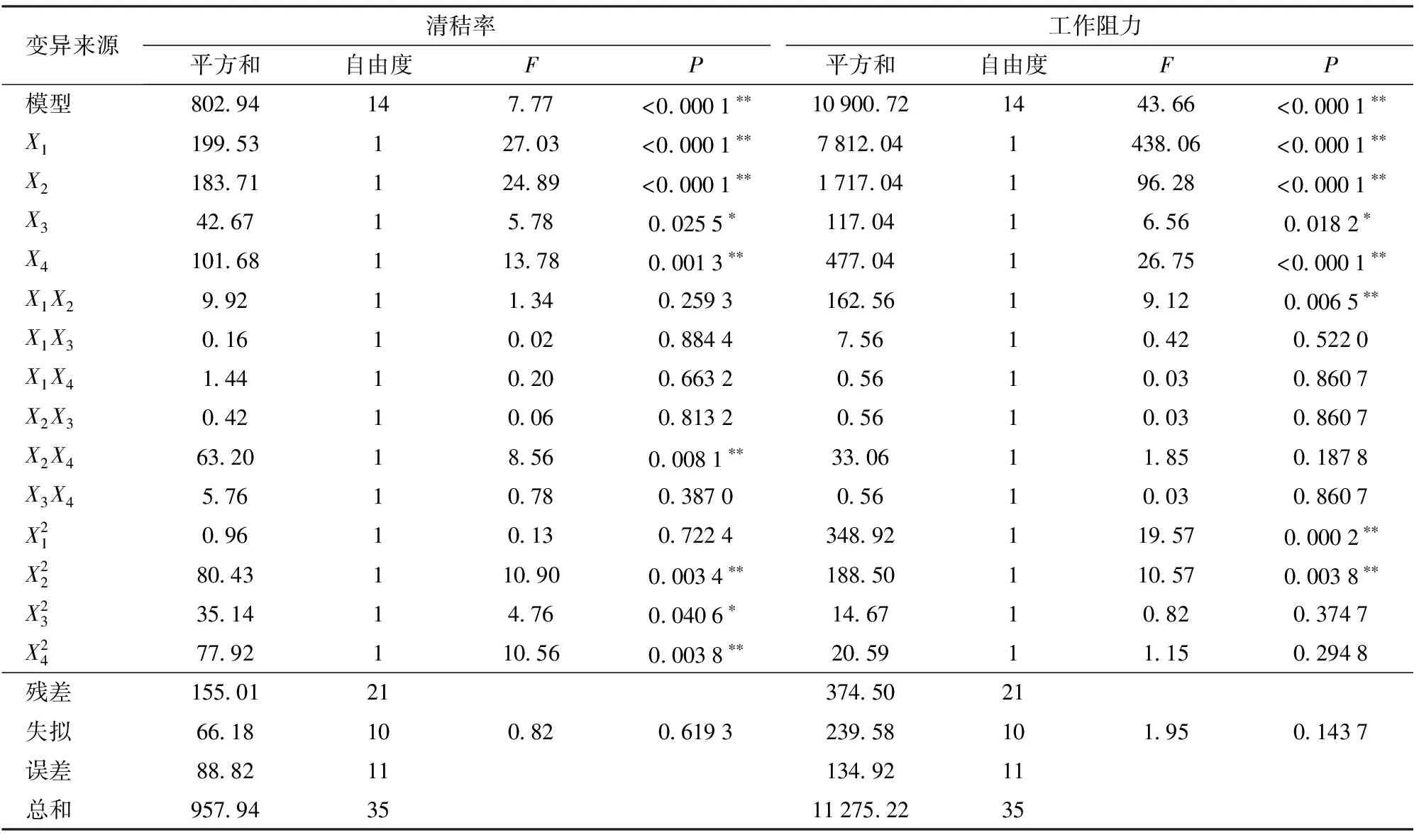

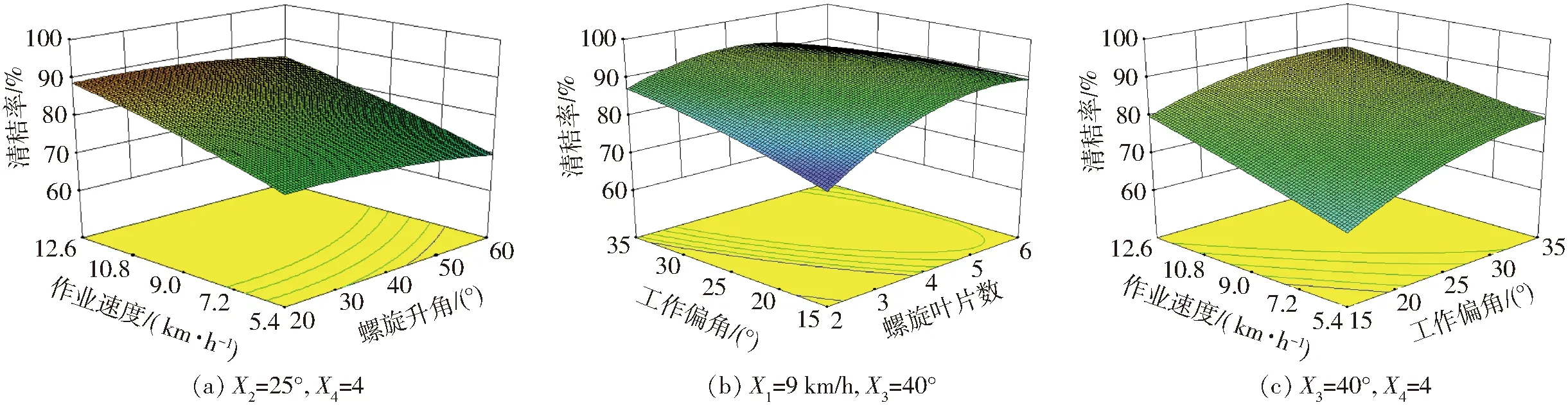

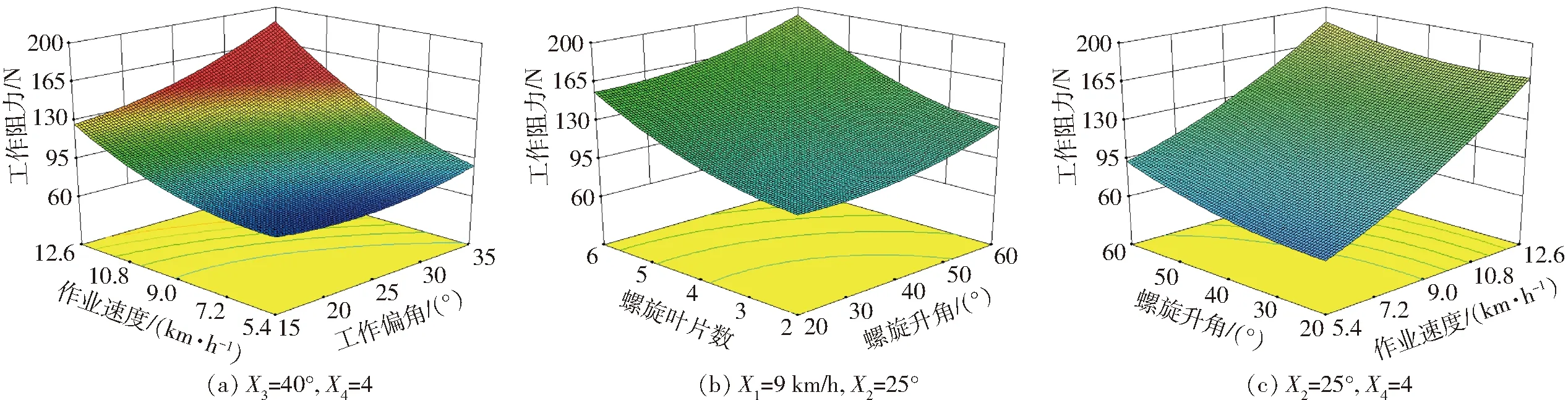

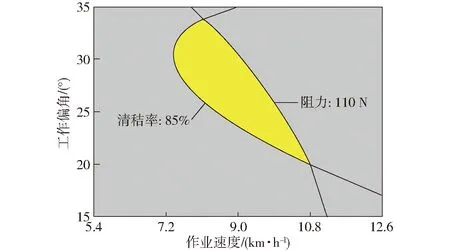

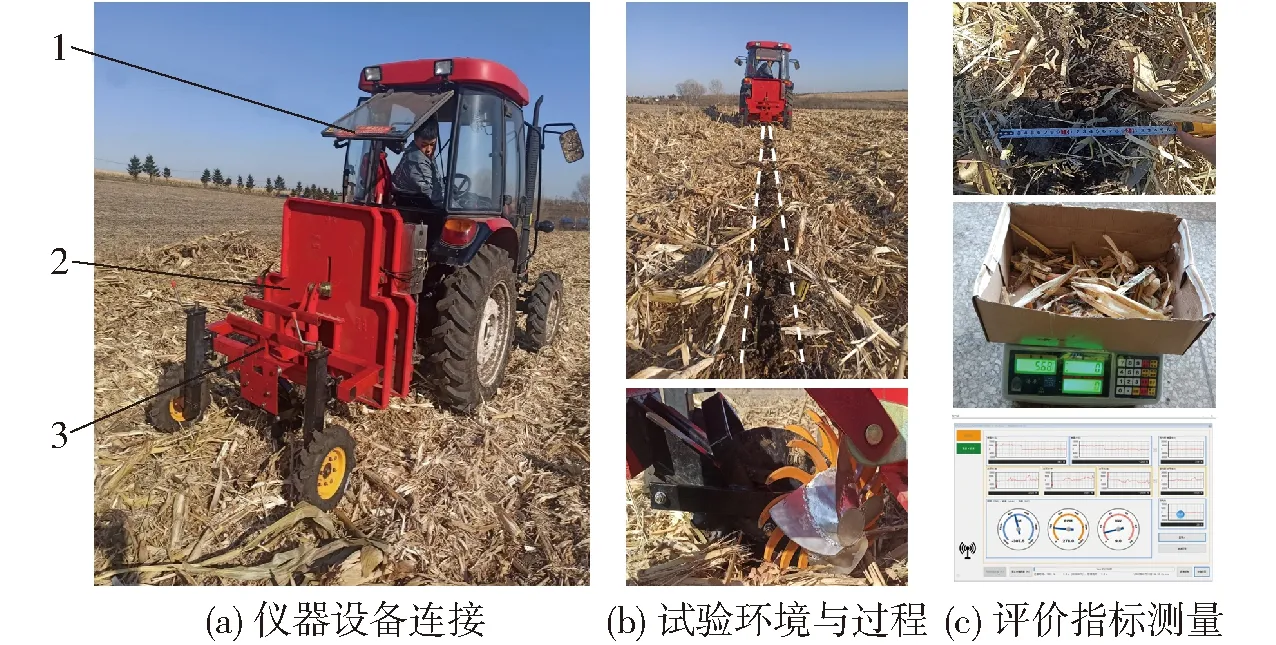

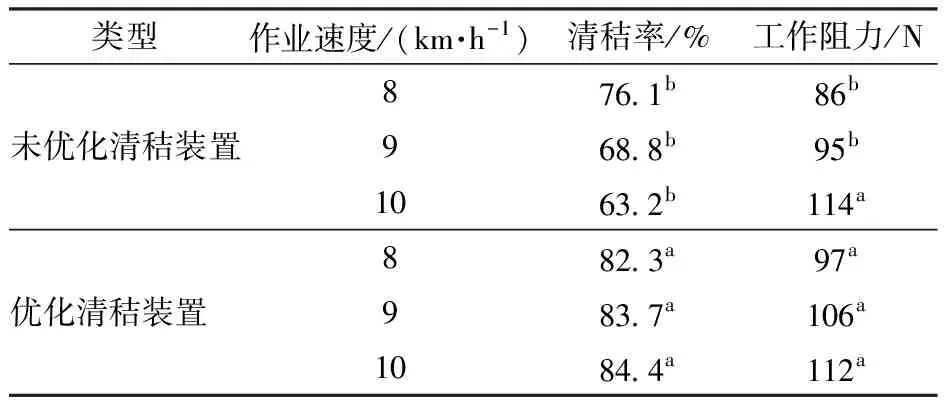

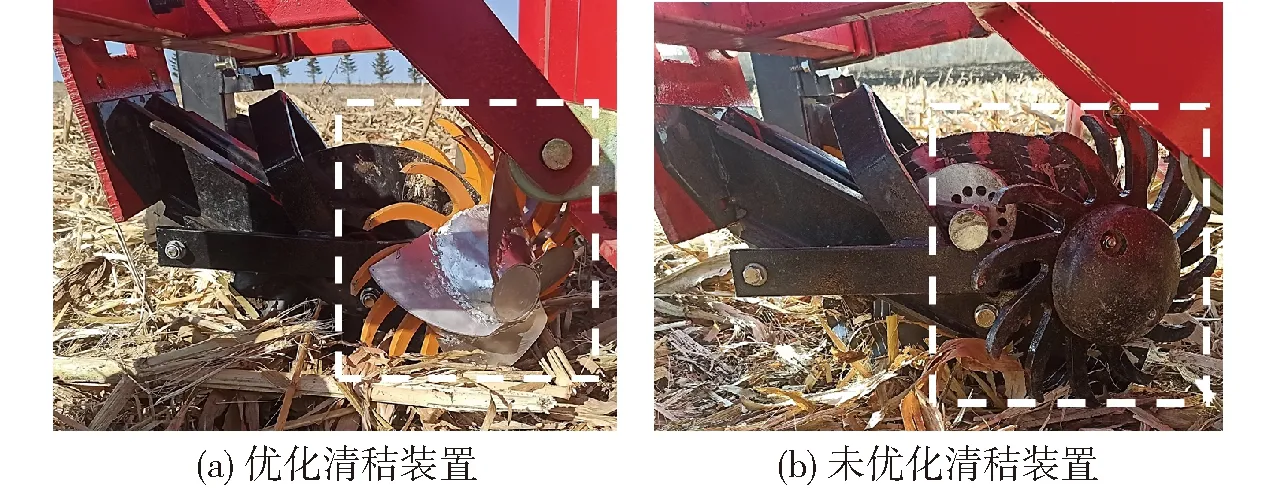

Fntanβsinθ (7) 式中θ——螺旋升角,(°) Fn——法向推力,N β——摩擦角,(°) 整理式(7)可得 θ<90°-β (8) 助推螺旋与玉米秸秆最大摩擦角为33°,由式(8)可得螺旋升角小于57°,为便于试验研究,本文设计助推螺旋的螺旋升角最大值为60°。 (9) 其中 (10) 式中v——绝对速度,m/s vx——轴向速度,m/s vy——径向速度,m/s vr——牵连速度,m/s n——助推螺旋转速,r/min S——螺距,mm 最终西双借出三万。因为根据那位医生的经验,楼兰从现在到病死,还得消耗三万块钱。他甚至能够推断出楼兰的死期,描叙出楼兰临死的表情。当然,医生补充一句,像她这种状况,随时都有可能死掉。西双从医院出来就分别给同事香格、北黛和呼伦打了电话,向他们每人借了三千块钱,加上罗衫的一万,再加上自己的一万一千,正好凑够三万块。在罗衫的单身公寓里,西双把一沓钱甩得啪啪脆响,三万块呐!我怎么这么伟大?罗衫说这是你借给她们的又不是捐给她们的,你一点儿损失也没有。西双说万一她们没有能力偿还呢?罗衫说那你就把我们的钱先还上再说。放心,我会给你编书立传…… 整理式(9)得 (11) 由式(11)可知,随螺旋升角增大,秸秆轴向速度减小,为使秸秆获得较大轴向速度,螺旋角不易选择过大,但过小螺旋升角又容易导致秸秆在助推螺旋上滑移,综合上述因素最小螺旋角初定为20°,螺旋升角确定为20°~60°。 在忽略螺旋叶片与秸秆的摩擦,并且秸秆轴向速度与螺旋面推运速度相等的情况下,助推螺旋的秸秆输送量可表示为 (12) 式中Q——输送量,kg/s D——螺旋叶片直径,mm d——圆锥凸台直径,mm φ——填充系数 ρ0——秸秆堆积密度,kg/m3 由式(12)可知,当物料和螺旋升角确定时,影响输送量的因素有助推螺旋转速、螺旋叶片直径和螺距,并且各因素均与输送量正相关,所以,在设计允许范围内选择较大的螺距和螺旋叶片直径,但由于螺旋叶片直径受清秸轮直径限制,本次设计螺旋叶片最大直径为300 mm。 参照文献[11],标准水平螺旋输送机螺距可表示为 S=(0.8~1.0)D (13) 由式(13)可知,螺距的选取与螺旋叶片直径相关,本文研究的输送物料为玉米秸秆,物料形状和尺寸均不规则,选取较大螺距,本文设计螺距为240~300 mm。 圆锥凸台直径与螺旋叶片直径的关系[11]可表示为 d=(0.2~0.35)D (14) 由式(14)可得圆锥凸台最大直径105 mm,最小直径为48 mm,助推螺旋叶片厚度设计为2 mm,材料选择Q235,螺旋叶片数初步设定为2~6,助推螺旋结构如图7所示。 图7 助推螺旋结构图 清秸装置作业过程中涉及的秸秆、土壤均具有离散特性,利用离散单元法进行仿真分析,不仅能清晰观察到秸秆和土壤作业过程中的运动规律,而且能克服环境条件的影响,降低试验装置的加工成本,缩短试验的周期。单一采用离散元软件EDEM仿真无法模拟清秸轮在外力作用下的被动旋转,所以采用离散元仿真软件EDEM和运动学仿真软件ADAMS联合仿真。为探究各因素对清秸装置工作性能的影响规律,采用联合仿真与二次回归正交旋转中心组合试验相结合的方法进行研究[19]。 在ADAMS软件中构建清秸装置的运动模型,EDEM软件中清秸装置的位置可以通过仿真接口与ADAMS中模型的位置保持同步,从而在EDEM中实现装置的复杂运动。对SolidWorks中构建的清秸装置三维模型进行简化,保留对仿真结果影响重要的零件[20-21],在ADAMS中对清秸装置添加约束及驱动,其中包括旋转副、移动副和直线运动等,同时,对G-Force进行设置,将G-Force的位置设置在每个部件的质心处,G-Force的局部坐标系与ADAMS软件的全局坐标系坐标轴的方向保持一致,ADAMS软件中构建的清秸装置运动模型如图8所示。 图8 清秸装置运动仿真模型 由于实际土壤环境比较复杂,在仿真试验中假定土壤模型为球状且土壤颗粒大小都相等,忽略土壤中的碎石、砂粒等,选择模拟土壤颗粒直径为5 mm。将土壤颗粒通过重力沉积方法在长×宽×高为1 000 mm×5 000 mm×250 mm的虚拟土槽中生成40 mm的土壤层,在土壤层上方加载生成实测土壤密度所需垂直载荷,使虚拟土壤层与实际土壤层特性保持一致[22]。为使生成的土壤层在物理特性上更加接近真实土壤,采用Hertz-Mindlin with JKR模型,清秸装置与土壤、土壤与土壤表面接触能分别为6.8 J/m2和3.5 J/m2[23-26]。根据秸秆几何尺寸测量,试验玉米秸秆实际长度为5~12 cm,对秸秆模型进行简化,采用10个球心间隔10 mm、直径10 mm的球连接而成秸秆模型[4-5,27],通过颗粒工厂生成,均匀铺设在土壤层上。将SolidWorks中简化的清秸装置三维模型导入到EDEM中,将清秸装置材质设置为Q235,参照文献[22],确定各材料接触和本征参数如表1所示。 表1 材料接触和本征参数 在构建的EDEM和ADAMS仿真平台的基础上,通过ADAMS Co-simulation和二次开发API耦合配置文件建立EDEM-ADAMS联合仿真平台。为探究清秸装置主要参数对作业性能的影响,采用四因素五水平二次回归正交旋转中心组合试验方法,以作业速度、工作偏角、螺旋升角、螺旋叶片数为试验因素,清秸率、工作阻力为性能评价指标,根据上述分析与设计确定试验因素取值范围:作业速度为5.4~12.6 km/h、工作偏角为15°~35°、螺旋升角为20°~60°、螺旋叶片数为2~6片。因素编码如表2所示,仿真试验过程如图9所示。 表2 试验因素编码 图9 EDEM-ADAMS联合仿真试验过程 清秸率是指清秸装置作业前后清秸幅宽内剩余秸秆量与原秸秆量的比值。在EDEM中可以通过后处理模块的grain in group功能测量作业前后清秸幅宽区域(完成清秸作业后在清秸幅宽内随机选取4个长为180 mm区域)内的秸秆质量,清秸率计算公式可表示为 (15) 式中p——清秸率,% Wh——测区作业后秸秆量,kg Wq——测区作业前秸秆量,kg 工作阻力是指在作业过程中清秸装置所受到的阻力。可通过ADAMS中的Postprocessor绘制工作阻力曲线,提取清秸装置稳定作业后的工作阻力,以平均值作为最终试验结果。 试验方案和结果如表3所示,共计25种参数组合,中心点组合试验重复12次。 表3 试验方案与结果 通过对虚拟仿真试验数据分析发现,随作业速度增加,清秸轮转速增加,但清秸轮实际转速比理论转速平均下降32%,说明清秸轮在清理秸秆过程中存在较大滑移,并且滑移率随作业速度增大呈先增大后减小趋势。清秸轮滑移对清秸装置工作质量影响较大,说明被动式清秸装置在较低或较高作业速度条件下应用会受到限制,这也同样验证了同位仿形免耕播种机实际生产作业过程中,机具起步阶段速度较低易出现秸秆堵塞现象。 不同参数组合条件下秸秆在清秸装置的作用下均表现出相似的运动状态,秸秆颗粒运动轨迹和速度云图如图10所示,秸秆主要由清秸轮和助推螺旋沿清秸轮回转平面法向推运,较少部分秸秆被清秸轮轮齿回带后抛出,这也说明了上述对清秸轮轮齿形状设计较为合理。由图10可以发现,作业速度增加会显著提高秸秆颗粒运动速度,即可以提高清秸装置推运秸秆效率,但是由于清秸装置为被动式,随着清秸装置推运秸秆速度增大,机具作业速度也会增大,单位时间内积聚的秸秆量也增加,如图10r所示,当速度过大时仍会导致清秸率降低。由于清秸装置采用被动式,作业过程中依靠土壤反力和牵引力形成的力偶被动旋转,并且入土深度较小,所以对土壤扰动量较小,土壤扰动情况如图10所示,虽然清秸装置的清秸轮设计时采用对称布置,但从土壤扰动仿真结果发现对称布置的清秸轮并未产生对称布置的沟形,这与实际生产过程相似。工作偏角和作业速度对土壤扰动影响较大,如图10s、10t所示,当工作偏角较大时,由土壤扰动产生的两个沟形较相似,土壤扰动量较大;如图10q、10r所示,当作业速度较小时,由土壤扰动产生的两个沟形较相似,土壤扰动量较越小。 通过Design-Expert 8.0.6软件对试验结果进行方差分析,如表4所示。螺旋升角对清秸率具有显著影响,作业速度、工作偏角、螺旋叶片数对清秸率具有极显著影响,影响由大至小依次为作业速度、工作偏角、螺旋叶片数、螺旋升角,工作偏角和螺旋叶片数之间的交互作用对清秸率有极显著影响;螺旋升角对工作阻力具有显著影响,作业速度、工作偏角、螺旋叶片数对工作阻力均具有极显著影响,影响由大至小依次为作业速度、工作偏角、螺旋叶片数、螺旋升角,作业速度和工作偏角之间的交互作用对阻力有极显著影响。 表4 方差分析 2.5.1各因素对性能评价指标的影响 作业速度和螺旋升角对清秸率的影响规律如图11a所示,当作业速度一定时,清秸率随螺旋升角增大而降低,主要是由于在螺距和助推螺旋转速一定时,随螺旋升角的增大,助推螺旋对秸秆产生的轴向速度降低,当轴向速度较小时,部分秸秆无法清理,清秸率降低,这与理论分析结果一致。当螺旋升角一定时,清秸率随作业速度增大而增大,主要由于清秸轮是被动旋转,当机具作业速度增大,清秸轮的转速随之增大,助推螺旋轴向推运秸秆效率提高,清秸率升高。 图11 各因素对清秸率的影响 工作偏角和螺旋叶片数对清秸率的影响规律如图11b所示,当工作偏角小于20°时,清秸率随螺旋叶片数增多而升高,工作偏角在20°~35°之间时,清秸率随螺旋叶片数增多呈先增大后减小的趋势,这主要是由于,当工作偏角较小时,清秸轮前方积聚的秸秆量少,随着螺旋叶片数的增多,螺旋叶片清理秸秆的频率变大,积聚的秸秆清理彻底,清秸率升高。当工作偏角大于20°时,清秸轮前方容易积聚秸秆,当螺旋叶片数过多时,叶片间距减小,进入叶片间隙中的秸秆不能及时排出,导致助推螺旋清秸功能减弱,清秸率降低。 工作偏角和作业速度对清秸率的影响规律如图11c所示,当作业速度一定时,清秸率随工作偏角的增大而升高,主要是由于随着工作偏角的增大,清秸装置的清秸幅宽变大,清秸轮与秸秆接触面积增大,清理秸秆效果提高,清秸率随之升高。 作业速度和工作偏角对工作阻力的影响规律如图12a所示,当作业速度一定时,工作阻力随工作偏角增大而增大,当作业速度小于7.2 km/h时阻力总体变化不明显,这主要是由于工作偏角越大,清秸轮有效作业幅宽也随之增加,增大了清秸轮与土壤、秸秆的有效接触面积,工作阻力增大。当作业速度较小时,清秸轮前方积聚的秸秆量小,工作偏角的增大对阻力的影响小,说明在试验条件下,工作偏角对阻力影响远小于作业速度。 图12 各因素对工作阻力的影响 螺旋升角和螺旋叶片数对阻力的影响规律如图12b所示,当螺旋叶片数一定时,工作阻力随螺旋升角增大而增大,主要是由于随着螺旋升角增大,螺旋叶片与土壤、秸秆的有效接触面积在前进方向上的接触面积增大,工作阻力随之增大;当螺旋升角一定时,工作阻力随螺旋叶片数增多而增大,主要是由于螺旋叶片接触秸秆的频率升高,工作阻力增大。 作业速度和螺旋升角对阻力的影响规律如图12c所示,当螺旋升角一定时,工作阻力随作业速度增大而增大,主要是由于作业速增大,清秸装置前方堆积的秸秆量增加,工作阻力增大。 2.5.2参数组合优化 优化原则为保证播种单体工作性能前提下,提高作业效率。在作业速度为5.4~12.6 km/h、工作偏角为15°~35°、螺旋升角为20°~60°、螺旋叶片数为2~6约束条件下,以清秸率获取最大值、工作阻力获取最小值为目标进行优化。目标函数和约束条件可表示为 (16) 运用Design-Expert 8.0.6软件Optimization模块进行优化。考虑到工作偏角在工作过程中可根据实际情况调整,作业速度会出现动态变化,所以,本文在螺旋升角为40°,螺旋叶片数为4的条件下进行优化,优化结果如图13所示。图中黄色区域为最佳工作区域,当作业速度7.5~10.7 km/h、工作偏角20.0°~32.5°时,清秸率大于85%,工作阻力小于110 N,优化结果满足免耕播种相关农艺要求。 图13 优化结果 根据参数组合优化结果完成试验样机加工、装配以及调试后进行田间试验,如图14所示。 图14 试验仪器设备连接与评价指标测量 试验主要仪器与装置如图14a所示,包括604型拖拉机(中国一拖集团有限公司)、三点悬挂试验机架、清秸装置、田间机械动力学参数遥测仪(黑龙江省农业机械工程科学研究院)、TZS-1型土壤湿度计(浙江托普仪器有限公司)、PV6.08型土壤硬度计(荷兰Eijkelkamp公司)、ACS-30型电子秤(永康市华鹰衡器有限公司)、数码摄像机、皮尺(量程:30 m,精度:1 cm)、卷尺(量程:5 m,精度:1 mm)、秒表等。 清秸率采用人工方法测量。试验前,在测试长度20 m内平均选取4个位置,测量长度为180 mm清秸幅宽内秸秆质量,测量结束后将秸秆铺放回原位并做好标记,试验后,对标定位置秸秆质量再次测量,应用式(15)计算清秸率,取4组数据平均值为最终试验结果。 工作阻力采用田间机械动力学参数遥测仪进行测量和采集。每组试验处理数据采集长度为20 m,提取清秸装置稳定作业后的工作阻力数据,取平均值作为最终试验结果。 为验证联合仿真结果的正确性,对仿真试验优化的最优参数组合装置进行田间试验,即加工工作偏角30°、螺旋升角40°和螺旋叶片数4的清秸装置安装在三点悬挂试验机架上,在作业速度为8、9、10 km/h条件下进行测试。验证试验结果表明,在各作业速度条件下清秸率均大于82%,工作阻力均小于112 N,清秸率、工作阻力测量结果与仿真试验基本一致。由于仿真试验所构建的土壤以及秸秆模型相对理想,无法准确模拟出复杂的田间环境,同时,田间作业过程中,受自然风影响导致清理后的秸秆存在回流到播种带内,影响清秸率测量,所以田间试验清秸率略低于仿真试验结果,实际工作阻力的结果高于仿真试验的结果,但误差均在允许范围,田间验证试验结果表明联合仿真优化结果可信。 对比优化清秸装置和未优化清秸装置对播种带的清理效果以及工作阻力,在作业速度8、9、10 km/h进行试验,试验装置如图15所示,试验结果如表5所示。对比试验结果表明,未优化清秸装置在作业速度为8 km/h时,清秸率为76.1%,作业速度为10 km/h时,清秸率为63.2%,高速作业时清秸率较低,并且秸秆积聚堵塞播种、施肥触土部件。优化清秸装置在3种作业速度条件下均具有良好的秸秆清理效果,清秸率均大于82%,作业速度10 km/h下相对未优化清秸装置清秸率提高33.5%。在作业速度8、9 km/h时,未优化清秸装置工作阻力小于优化清秸装置,随着作业速度的增加,当作业速度为10 km/h时,两种清秸装置的工作阻力无显著性差异。 表5 对比试验结果 图15 田间对比试验 (1)针对同位仿形免耕播种单体,改进设计了一种具有秸秆轴向加速推送功能的清秸装置,为重度秸秆覆盖、高速作业条件下免耕播种秸秆清理提供了技术支持。 (2)确定了影响清秸装置清秸率和工作阻力主要因素,各因素对清秸率影响显著性由大至小依次为作业速度、工作偏角、螺旋叶片数、螺旋升角,工作偏角和螺旋叶片数之间的交互作用对清秸率具有极显著影响;各因素对工作阻力影响显著性由大至小依次为作业速度、工作偏角、螺旋叶片数、螺旋升角,作业速度和工作偏角之间的交互作用对工作阻力具有极显著影响。优化参数组合为螺旋升角40°、螺旋叶片数4、作业速度7.5~10.7 km/h、工作偏角20.0°~32.5°时,清秸率大于85%,工作阻力小于110 N。 (3)田间试验表明,优化清秸装置在作业速度8、9、10 km/h条件下均具有良好的秸秆清理效果,清秸率均大于82%。作业速度10 km/h时,相对未优化清秸装置清秸率提高33.5%,两种清秸装置的工作阻力无显著性差异。

2 基于EDEM-ADAMS联合仿真试验

2.1 ADAMS仿真平台构建

2.2 EDEM仿真平台构建

2.3 仿真试验方案

2.4 性能评价指标

2.5 结果与分析

3 田间试验

3.1 评价指标测定方法

3.2 验证试验

3.3 对比试验

4 结论