驱动圆盘犁与双刃型旋耕刀组合式耕整机设计与试验

2023-07-31廖庆喜谢昊明张青松张季钦

廖庆喜 谢昊明 张青松 张季钦 敖 倩 王 磊

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

耕整地是油菜种植的重要环节,油菜种床合理,耕层能够促进油菜生长,提高油菜产量[1]。长江中下游地区是冬油菜主要种植区域,该地区周年进行稻-油或稻-稻-油水旱轮作,导致土壤黏重板结,前茬作物留茬高,土壤含水率波动大,采用传统旋耕作业碎土率低,刀辊易缠草,秸秆埋覆性能差,且易导致土壤耕作层变浅,犁底层加厚,阻碍油菜生长[2],同时油菜种床整备还需完成秸秆还田、土壤细碎、平整,开畦沟多道工序[3-4]。

传统旋耕式耕整机在稻-油或稻-稻-油水旱轮作的油菜种植模式下进行耕整地作业存在碎土率不高,秸秆埋覆率低,刀辊易缠草等问题,为了提高机具在土壤黏重、地表秸秆量大的工况下作业质量,MATIN等[5]针对亚洲黏重稻田工况,测试了3种旋耕刀片(常规型、半宽型、旋切型)以及不同(每个切土小区4、6把刀片)安装方式下的工作性能,试验表明,当切土小区旋耕刀数量为4把时,3种类型刀片作业碎土率较优,切刀比常规型刀片抛土量少,但功耗有所下降。为提高旋耕刀片耕作性能,张春岭等[6]针对稻茬田秸秆量大旋耕刀辊易缠绕的问题设计了一种六头螺旋秸秆还田耕整机刀辊,以提高秸秆埋覆性能,但同一切土小区安装刀片数量较多,易出现相邻切土小区刀片携土的情况。王金峰等[7]针对秸秆还田机作业时刀辊前方墉土的问题,设计了一种新型秸秆还田刀并对整机进行配置,机具作业指标满足秸秆还田的农艺要求。赵宏波等[8]针对华北平原小麦免耕播种机在玉米秸秆覆盖地作业时易堵塞的问题设计了一种防堵旋切刀,田间试验表明旋切刀通过性良好。郑侃等[9]针对长江中下游地区旋耕作业地表平整度差的问题设计了一种渐变螺旋升角匀土旋耕刀辊,采用渐变螺旋升角旋耕刀排列方式提高了作业后地表平整度,但未解决碎土率及秸秆埋覆率低的问题。

针对传统旋耕式耕整机在稻-油或稻-稻-油水旱轮作的油菜种植模式下进行耕整地作业存在碎土率不高,秸秆埋覆率低,刀辊易缠草等问题,研制一种驱动圆盘犁与双刃型旋耕刀组合式耕整机;进行离散元仿真验证整机对秸秆的埋覆性能及对土壤耕层交换的影响;开展田间试验验证整机在两种工况下的作业性能,以期为长江中下游稻-油轮作地区耕整装备结构改进优化提供参考。

1 总体结构与工作原理

1.1 总体结构

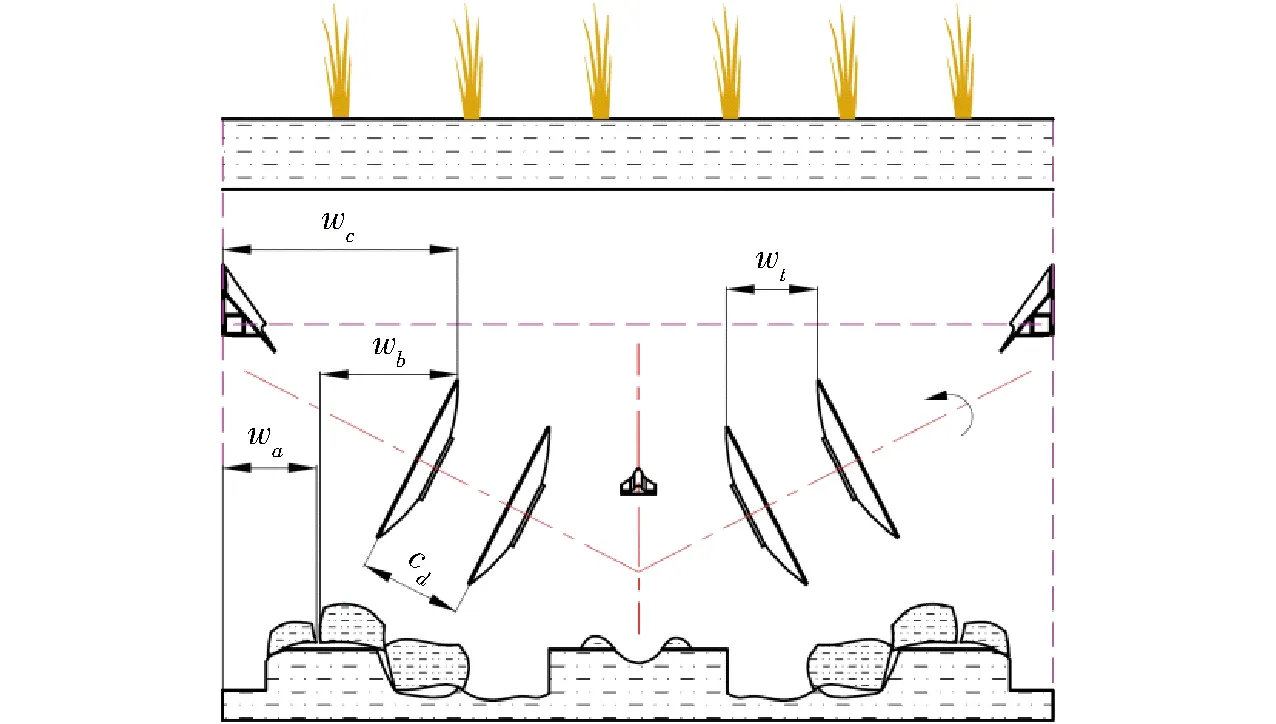

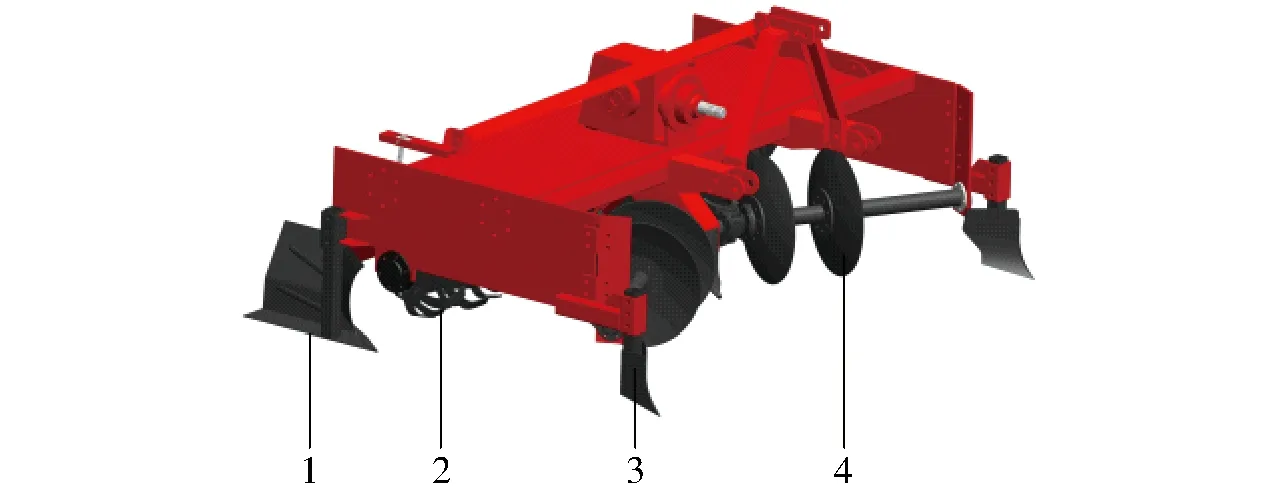

驱动圆盘犁与双刃型旋耕刀组合式耕整机采用先驱动犁翻,后双刃旋耕的工作方式。驱动圆盘犁与双刃型旋耕刀组合式耕整机主要由驱动圆盘犁组、双刃型旋耕装置、机架、开畦沟犁、中央人字形齿轮箱、三点悬挂架等组成,其结构如图1所示。主要技术参数如表1所示。

图1 驱动圆盘犁与双刃型旋耕刀组合式耕整机结构示意图

表1 主要技术参数

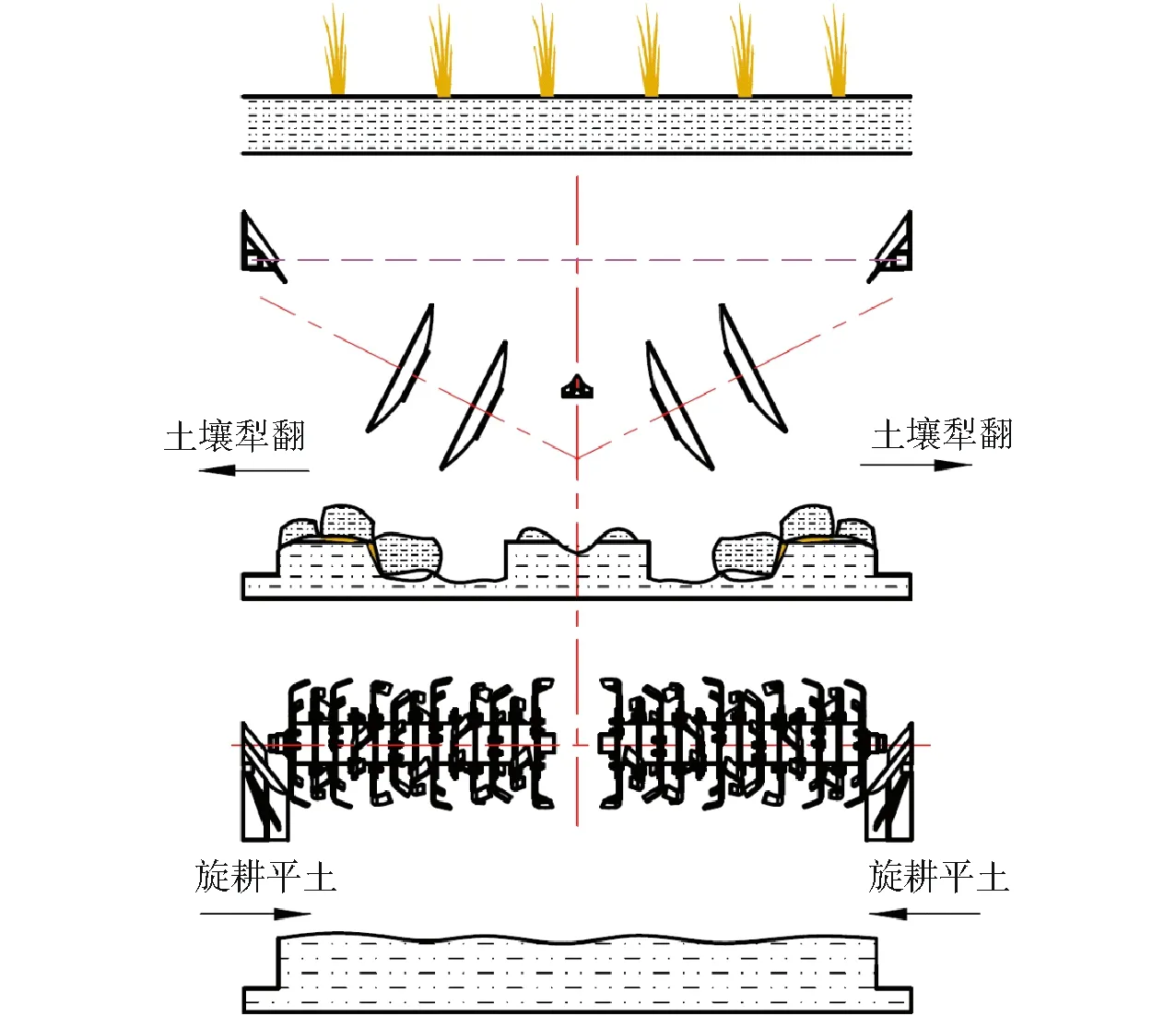

1.2 工作过程

驱动圆盘犁与双刃型旋耕刀组合式耕整机工作时,由拖拉机PTO提供动力,齿轮箱带动驱动圆盘犁组和双刃型旋耕装置;驱动圆盘犁组正向转动,完成对土壤与秸秆的切削翻转,双刃型旋耕装置正旋对驱动圆盘犁组犁翻后的土壤与秸秆进一步作业,如图2所示;由于双刃型旋耕装置每把旋耕刀具有一对正切刃和侧切刃,相比较传统旋耕刀,传统旋耕刀切削最小土壤厚度为切土节距S,双刃型旋耕刀片回转一周切削土壤-秸秆两次,细碎秸秆和土壤。切土过程中,双刃型旋耕刀短刃部正切刃会首先切削厚度为E的土壤,之后过渡到长刃部正切刃会切削厚度为B的土壤,如图3所示;双刃型旋耕刀片切削土壤厚度小于切土节距,有更好的碎土性能;抛土过程中,双刃型旋耕刀片短刃部和长刃部正切刃交替抛土,将土壤与秸秆抛向机架外壳,秸秆先于土壤落入沟底,完成秸秆埋覆及土壤-秸秆混合。

图2 驱动圆盘犁与双刃型旋耕刀组合式耕整机工作过程示意图

图3 双刃型旋耕刀片工作原理图

2 关键部件设计与分析

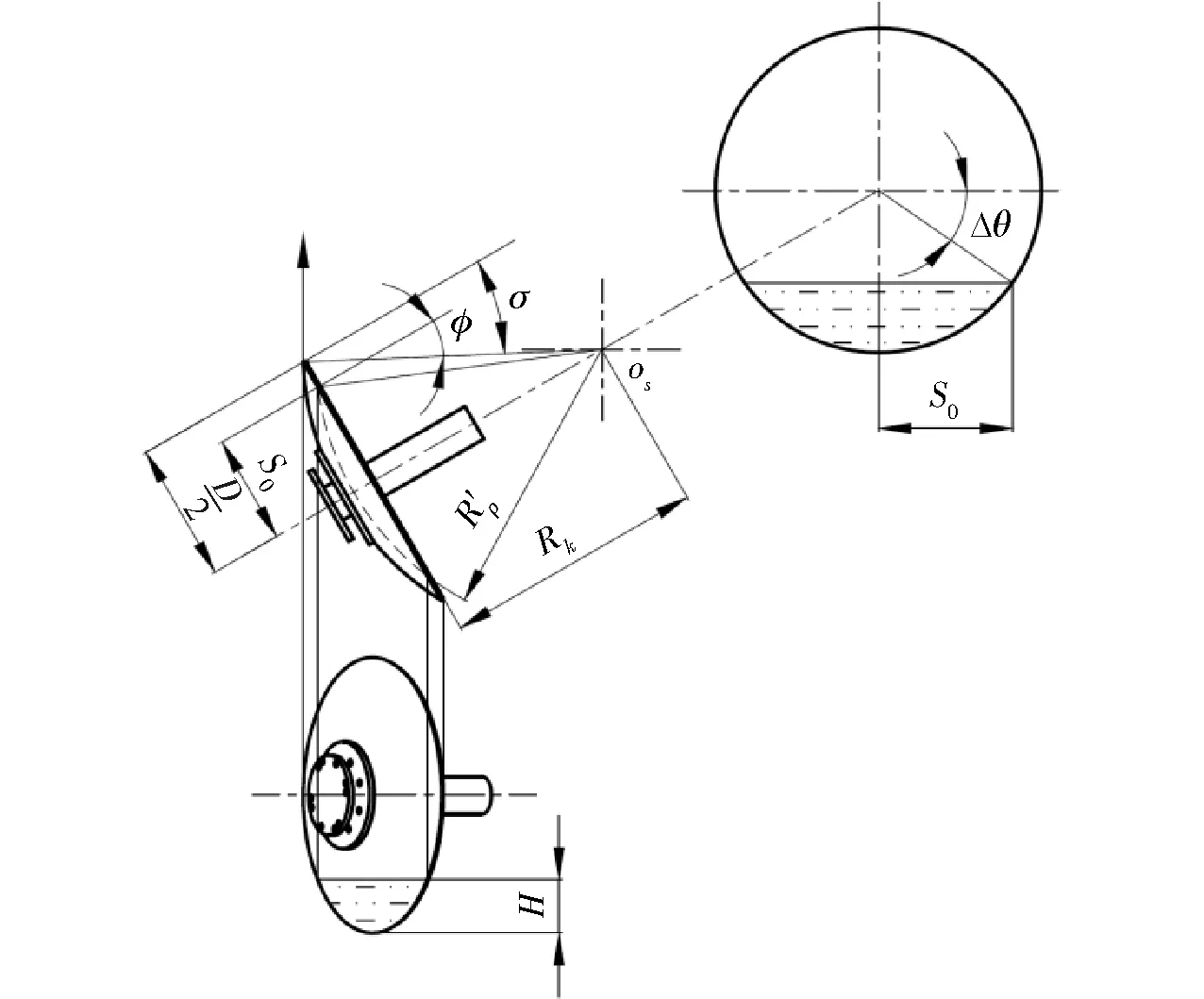

2.1 驱动圆盘犁组结构参数设计与分析

由于驱动圆盘犁主动旋转对土壤的撕裂作用,能够较好地切断地表残茬,进而将地表残茬翻覆,同时不易堵塞。驱动圆盘犁作业时,其作业转速、作业偏角、耕作深度为影响作业性能的关键参数。根据其所选用齿轮箱,驱动圆盘犁转速为135~180 r/min;犁组耕深过大或过小都会导致圆盘犁丧失对土壤、秸秆的切翻功能[10],设计驱动圆盘犁最大耕作深度为200 mm,驱动圆盘犁直径D计算式为

(1)

式中hmax——驱动圆盘犁最大耕深,mm

dk——驱动圆盘犁轴法兰盘外径,mm

k——系数,取1.1

计算得出驱动圆盘犁直径D≥503.63 mm,因此选用驱动圆盘犁直径D为510 mm,曲率半径Rρ为550 mm;驱动圆盘犁作业过程中,需要保证驱动圆盘犁在工作过程中满足圆盘背面不挤压未耕地侧,驱动圆盘犁作业状态示意图如图4所示。

图4 驱动圆盘犁作业状态偏角示意图

由图4可得

(2)

(3)

式中R′ρ——驱动圆盘犁土壤表面处曲率半径,mm

H——驱动圆盘犁耕深,mm

由图4几何关系可得

(4)

式中Rk——圆盘犁球面中心到盘面的距离,mm

φ——驱动圆盘犁临界偏角,(°)

由式(4)可得,在耕作深度为200 mm时,驱动圆盘犁临界偏角为27.06°,驱动圆盘犁工作偏角应大于其临界偏角,随着工作偏角的增大,其工作幅宽、入土性能、埋覆性能也会增加,为便于加工制造,设计驱动圆盘犁工作偏角σ为28°。

驱动圆盘犁安装间距会直接影响作业质量,为避免漏耕同时还要保证圆盘之间不墉土堵塞,应考虑驱动圆盘犁的翻垡性能,一般情况下实际耕幅wt应小于耕深H。单侧驱动圆盘犁组由两个圆盘犁组成,由于圆盘犁的回转运动,阴影部分a-b-e-d为圆盘犁实际作业范围,b-d-g为沟底残耕部分,如图5所示。

图5 驱动圆盘犁耕幅示意图

驱动圆盘犁作业后应保证犁后沟底平整,驱动圆盘犁组沟底残耕高度计算式为

(5)

驱动圆盘犁作业后对沟底平整性的要求为

Hc≤ξhmax

(6)

式中ξ——沟底不平整系数,取0.25

为了避免驱动圆盘犁之间墉土堵塞,圆盘安装间距应尽量取最大值。由式(5)可得,随着驱动圆盘犁安装间距增加,驱动圆盘犁组作业后沟底残耕高度逐渐增加,按照驱动圆盘犁作业后对沟底平整性的要求且考虑到加工制造的问题,设计驱动圆盘犁安装间距cd为160 mm,计算得出沟底残耕高度为47.03 mm,满足驱动圆盘犁作业后对沟底平整性的要求。

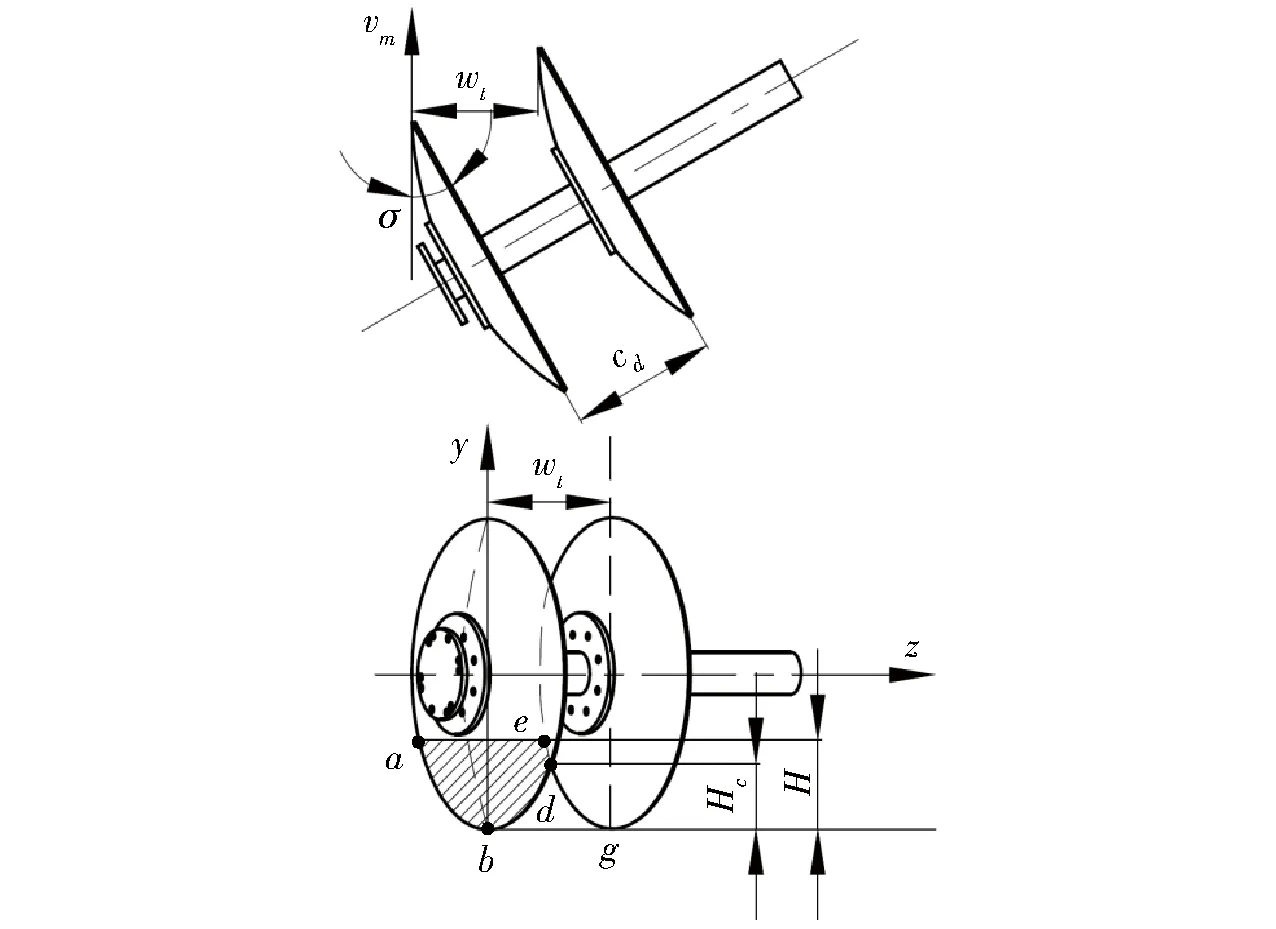

驱动圆盘犁作业过程中其主要作用为切翻土壤秸秆,将土壤秸秆向盘口一侧扭转铺放[11];开沟前犁对称布置在机具两侧,主要功能是开沟起土,形成初步畦沟沟型;开畦沟前犁作业过程向机组内侧翻垡堆积土壤,而驱动圆盘犁组向机组外侧翻垡堆积土壤,因此需要保证机组作业过程中驱动圆盘犁组与开畦沟前犁共同作业而不互相干涉形成堵塞,其驱动圆盘犁组与开畦沟前犁布局如图6所示。

图6 驱动圆盘犁组-开畦沟前犁布局示意图

由于土壤间存在牵扯撕裂、交错堆叠等复杂情况,驱动圆盘犁组与开畦沟前犁作业后翻垡土壤尺寸结合开畦沟前犁,驱动圆盘犁翻垡原理计算,开畦沟前犁动土幅宽wa近似看作畦沟沟宽与沟深之和,由图6几何关系可得

(7)

式中wc——驱动圆盘犁与开畦沟前犁犁尖间距,mm

wa——开畦沟前犁动土幅宽,mm

wb——驱动圆盘犁动土幅宽,mm

计算得驱动圆盘犁与开畦沟前犁犁尖间距wc应大于688.56 mm,考虑土壤复杂工况且保证机具通过性,设计驱动圆盘犁与开畦沟前犁犁尖间距为800 mm。

2.2 双刃型旋耕装置旋耕刀片设计

为增加旋耕后的碎土率、秸秆埋覆率,设计了有两组刃口的双刃型旋耕刀片。双刃型旋耕刀片由刀柄、长刃部和短刃部组成,长刃部与短刃部分别由侧切刃和正切刃组成;长刃部侧切刃刃口曲线为阿基米德螺线,短刃部刃口曲线为正弦指数曲线,实现对土壤-秸秆的切削功能;长刃部、短刃部正切刃均为空间曲线,实现抛土功能;双刃型旋耕刀结构如图7所示。

图7 双刃型旋耕刀片结构示意图

2.2.1长刃部侧切刃刃口曲线设计与分析

双刃型旋耕刀片长刃部侧切刃刃口曲线采用阿基米德螺线。该曲线滑切角随着回转半径增加逐渐增大,比较正弦指数曲线和对数螺线,阿基米德螺线平均滑切角最大,抛起土粒最多[12],且能够增加耕深,减少摩擦阻力,防止刀具缠草[13]。其曲线方程为

(8)

式中ρ——螺线上某一点极径,mm

θ——螺线上任意点的极角,rad

h——长刃部耕深,mm

R1——旋耕刀长刃部回转半径,mm

ρn——螺线终点处极径,mm

θn——螺线终点处极角,rad

螺线终点处极角θn与阿基米德螺线终点处滑切角τn关系为

(9)

旋耕刀片侧切刃刃口曲线应满足不缠草和阻力小的要求。其作业时受力分析如图8所示。其中,取秸秆m为脱离体,对秸秆进行受力分析:短刃部刃口曲线处,秸秆受到刃口曲线法线A-A′方向的法向反力N1和刃口曲线切线方向摩擦力Ff1。将法向反力N1沿刃口曲线切线方向和刀片运动轨迹切线方向分解为T1和P1,当T1大于刀刃对秸秆的摩擦力Ff1时,秸秆将沿着刃口曲线滑移,从而脱离刀刃,因此秸秆滑切条件为T1>Ff1,长刃部受力同理。秸秆受力方程为

图8 双刃型旋耕刀片作业状态受力分析

(10)

式中T1——刃口切向力,N

τc——动态滑切角,(°)

φ——秸秆与材料之间的摩擦角,(°)

μ——秸秆与材料之间的摩擦因数

为降低双刃型旋耕刀在作业过程中的耕作阻力,应减弱刃口曲线法向方向的力,增加刃口曲线切线方向的力[14]。即满足

(11)

动态滑切角τc为静态滑切角τ与由于机具前进影响造成的Δτ之差[15],其计算公式为

τc=τ-Δτ

(12)

其中

(13)

式中λ——旋耕速比

a′——切土时刀刃上某一点离耕底的距离,mm

为满足油菜厢面种植要求,驱动圆盘犁与双刃型旋耕刀装置耕深参数需要匹配,根据图9可得

图9 耕深匹配示意图

(14)

式中Rr——旋耕刀回转半径,mm

d——旋耕刀轴与圆盘犁轴上下距离差,mm

驱动圆盘犁最大耕作深度为200 mm,为保证旋耕刀片正常作业,代入式(14)计算可得旋耕刀片回转半径Rr为150~250 mm,但考虑旋耕刀作用对象为圆盘犁犁翻土壤,为保证旋耕深度,设计长刃部旋耕深度为150 mm,回转半径为250 mm,切土节距90 mm;根据式(13),在旋耕速比λ一定的情况下,刀片在入土过程中Δτ逐渐减少,因此,当刀刃上任意点处于地表时,Δτ是工作过程中的最大值[16];参照文献[17]水稻秸秆与钢材的摩擦因数μ为0.71,摩擦角φ为35.38°,因此动态滑切角τc>35.38°,取刃口曲线终点处滑切角τn为60°,动态滑切角的变化范围为43°~60°,满足设计要求。

2.2.2短刃部侧切刃刃口曲线设计与分析

双刃型旋耕刀短刃部刃口曲线选用正弦指数曲线,此部分静态滑切角与极角成线性关系,能够防止双刃型旋耕刀刀柄部挂草。其曲线方程为

(15)

式中ρ1——曲线起点极径,mm

τ0——曲线起点静态滑切角,(°)

K——曲线上静态滑切角递减比

θ1——曲线上任意点的极角,rad

选择不同的起点静态滑切角τ0和静态滑切角递减比能够得到不同性能曲线。设计短刃部旋耕深度为100 mm,回转半径200 mm,取曲线起点极径ρ1=120 mm。为保证侧切刃工作过程中不缠草,刀柄基部刃口滑切角应大于侧切刃刃口曲线端点的滑切角,但滑切角过大,旋耕刀作业摩擦阻力增加,推荐滑切角范围35°~55°,曲线上静态滑切角递减比K取0.06~0.11。本文设计取静态滑切角τ0=52°,静态滑切角递减比K=0.06。

2.2.3双刃型旋耕刀片正切刃设计与分析

双刃型旋耕装置工作时与地表发生相对运动,刀片的运动由机具的水平运动与刀盘的旋转运动合成,长刃部与短刃部运动轨迹应为余摆线,刀片端点运动轨迹方程为

(16)

式中vm——机具前进速度,m/s

R2——旋耕刀短刃部回转半径,mm

ω——旋耕刀回转角速度,rad/s

ε——长刃部和短刃部之间相位角,(°)

长刃部端点A0绝对速度vA为

(17)

短刃部端点B0绝对速度vB为

(18)

为保证双刃型旋耕刀正常工作,需实现长刃部和短刃部同步向后抛土,当v1x>0,v2x>0时,刀片与土壤相互挤压,土壤向前堆积,无法向后抛土,需要保证v1x<0,v2x<0。驱动圆盘犁与双刃型旋耕刀组合式耕整机工作时,机组前进速度为1.11~1.67 m/s, 旋耕刀辊转速为290~360 r/min,旋耕速比系数λ按长刃部计算为4.55~8.48,长刃部与短刃部能够正常向后抛土。旋耕速比系数为8.48时,双刃型旋耕刀运动轨迹如图10所示。

图10 双刃型旋耕刀运动轨迹示意图

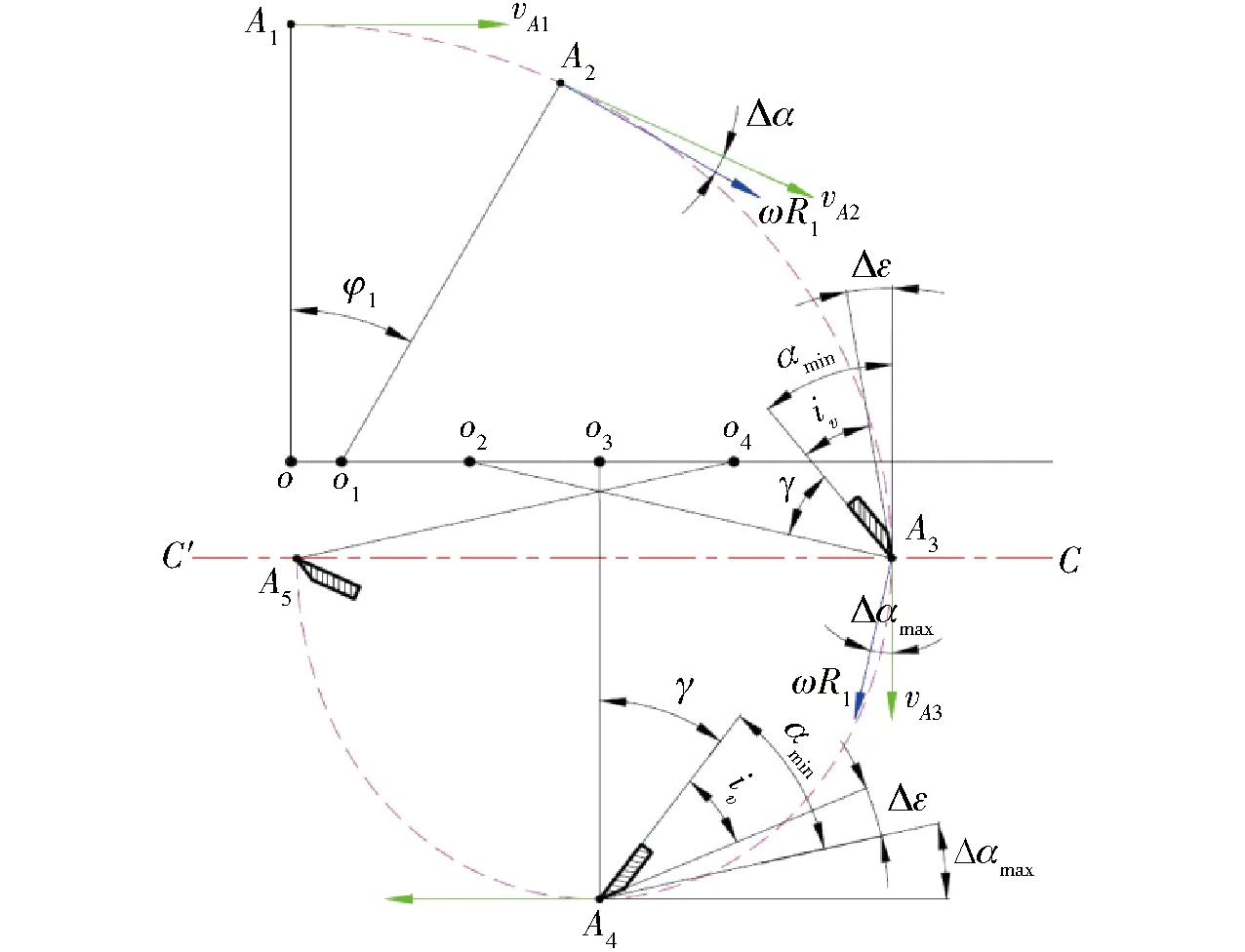

旋耕刀正切刃能够横向切开土壤,切出沟底,可切断从侧切刃滑移过来且尚未切断的秸秆。旋耕刀片正切刃在切削过程中,若外磨刃面与未耕地土壤接触,被挤压入未耕地土壤中时,会导致旋耕刀片耕深变浅,影响耕深稳定性。以长刃部为研究对象对正切刃切削过程做出分析,双刃型旋耕刀片长刃部正切刃切削过程如图11所示。

图11 正切刃切削过程示意图

取双刃型旋耕刀片长刃部端点在A1处转角为0°,此时该点绝对速度为刀辊圆周速度ωR1与机组前进速度之和。随着刀辊转角增加,绝对速度与圆周速度夹角逐渐增大,旋耕刀片正切刃端点绝对速度逐渐减少,点A1、A2绝对速度分别为

(19)

式中 Δα——点A2绝对速度与圆周速度ωR1夹角,(°)

vA1——点A1绝对速度,m/s

vA2——点A2绝对速度,m/s

A3为余摆线与不动形心线C-C′的交点,此时旋耕刀片端点绝对速度与圆周速度零夹角在该点有最大值Δαmax,其绝对速度与机具前进速度垂直,可得

(20)

切削角α为磨刃面正面与余摆线切线的夹角。为保证旋耕刀片工作时刀背与土壤之间存在间隙,切削过程中在点A3处存在切削角αmin为

αmin=iv+Δε

(21)

式中iv——旋耕刀正切刃磨刃角,(°)

Δε——隙角,(°)

旋耕刀片安装角γ为磨刃面正面与旋耕刀片运动半径R1之间的夹角,为

(22)

旋耕刀片的刀背面临界安装角γ0计算式为

(23)

式中l——旋耕刀片刃口宽度,mm

计算得出旋耕刀片刀背面临界安装角γ0为76.37°,临界安装角是为了避免旋耕刀正切刃切削过程中外磨刃面与未耕地土壤接触的临界值,在实际选用中刀背面安装角γα应小于临界安装角γ0;刀背面安装角γα与安装角的关系(γα=γ+iv)如图12所示。

图12 安装角与刀背面安装角

为了避免旋耕刀正切刃切削过程中外磨刃面与未耕地土壤接触,应尽量减小最小切削角变化范围,但磨刃角iv过小容易导致刀片刃口损坏,参考旋耕刀片设计推荐值[18]设计磨刃角iv为20°,旋耕刀片安装角γ为55°;联合式(21)、(22)计算得出在旋耕速比系数为4.55~8.48之间变化时隙角Δε为1.31°~7.33°,符合旋耕刀片设计要求。

正切刃展开线可以是侧切刃延长线替换偏心圆弧曲线,其设计要求为:正切面应有一定的碎土翻土能力,保证工作质量的同时尽量减少阻力。为保证双刃型旋耕刀正切刃与侧切刃滑切性能相同且两者平滑过渡,长刃部正切刃使用阿基米德螺线,短刃部正切刃使用正弦指数曲线。且在黏重土壤工况下长刃部正切面与短刃部正切面之间应不夹土、缠草,应尽量减小两正切面的重叠面积,设计长刃部正切刃工作幅宽b1为60 mm、短刃部正切刃工作幅宽b2为45 mm、折弯角β为70°、折弯半径r0为30 mm。

2.3 双刃型旋耕装置刀辊设计与分析

长江中下游地区土壤黏重板结,秸秆量大,该地区留茬高度一般在300~500 mm之间[1,19-20]。为避免旋耕刀辊大量缠绕秸秆,设计旋耕刀辊为滚筒式刀辊,且滚筒横截面周长应大于留茬长度。根据

C=πD1

(24)

式中C——刀辊横截面周长,mm

D1——刀辊直径,mm

计算确定双刃型旋耕装置刀辊直径为152 mm。

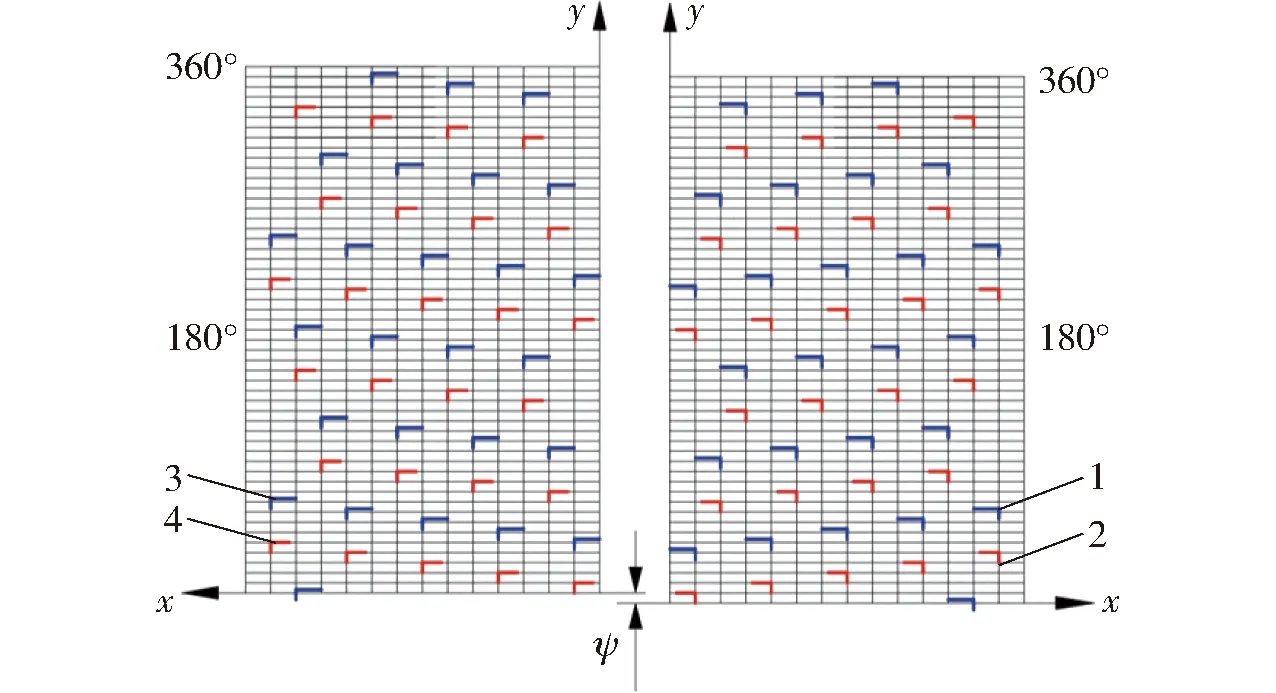

旋耕刀片排列方式会影响旋耕机作业质量、功率消耗、机具平衡性等指标。双刃型旋耕装置中,左刀辊和右刀辊为对称结构,刀片在左、右刀辊上分别按照双头螺旋线排列方式排列,左右刀辊螺旋线旋向相反,升角相同。考虑与驱动圆盘犁对土壤的作用,避免犁翻后土壤在两侧堆积造成机具堵塞,因此需要实现将犁翻后的土壤向机具中央输送。为实现土壤向厢面内侧移动,旋耕刀按照倒U形安装方式[21]安装,即左刀辊安装右弯型刀片,右刀辊安装左弯形刀片。如图13所示,作业时左弯刀向左后方抛土,右弯刀向右后方抛土,实现土壤向厢面内侧迁移。

图13 犁旋配合作业示意图

为避免同一切土小区内刀片之间夹土,设计双刃型旋耕装置每个刀盘上安装两把双刃型旋耕刀,同一切土小区内两把刀片夹角取180°,旋耕机刀辊上安装刀片总数计算式为

(25)

其中

b′=b+Δb

(26)

式中b′——旋耕刀盘安装间距,mm

b——旋耕刀工作幅宽,取b1、b2中较大值,mm

Δb——刀盘安装间距与工作幅宽差值,mm

Z′——安装旋耕刀总数,取偶数

Z——单个切土小区旋耕刀数量

旋耕刀盘安装间距应大于旋耕刀工作幅宽,Δb常取15~20 mm[16],经计算Z′≈26,即左右刀辊各安装26把双刃型旋耕刀片。左右刀辊初始位置安装角度差为

(27)

式中ψ——左右刀辊安装角度差,(°)

双刃型旋耕装置刀片排列示意图如图14所示。

图14 双刃型旋耕刀排列示意图

3 仿真试验

为了验证驱动型犁旋联合耕整的作业性能,应用EDEM软件构建机具-土壤-秸秆仿真模型,由于油菜合理耕层的构建需要完成前茬作物秸秆的处理和土壤上下层交换,因此仿真试验包括驱动圆盘犁与双刃型旋耕刀组合式耕整机对秸秆的埋覆性能仿真试验和交换土壤耕层性能仿真试验。

3.1 仿真模型建立

应用SolidWorks软件建立驱动圆盘犁与双刃型旋耕刀组合式耕整机仿真模型,除去双圆盘、肥箱等结构,主要工作部件由驱动圆盘犁组、双刃型旋耕装置、开畦沟前犁、开畦沟后犁组成,其结构如图15所示。

图15 三维仿真模型

3.2 土壤-秸秆离散元模型建立

使用EDEM 2020软件建立土壤-秸秆离散元模型。土壤接触模型的选择是影响离散元仿真试验的重要因素,为了模拟长江中下游地区土壤黏重工况,仿真使用Hertz-Mindlin with JKR模型。该模型引入颗粒间表面能和颗粒的黏性概念,适宜模拟黏重、可塑性强的土壤[22],土壤与工作部件之间的接触模型为Hertz-Mindlin no Slip 模型。本文采用球形颗粒作为土壤模型,设置土壤颗粒直径为12 mm;使用20个球形颗粒,组成长度为340 mm的长条模型作为秸秆颗粒。

建立长×宽×高为3 500 mm×3 000 mm×400 mm的土槽模型。参照文献[23-25],设置土壤参数:泊松比0.4、土壤密度2 680 kg/m3、土壤剪切模量2.8×107Pa;秸秆参数:泊松比0.4、密度241 kg/m3、剪切模量1×106Pa;机具参数:泊松比0.3、密度7 865 kg/m3、剪切模量7.9×1010Pa。模型接触参数如表2所示。

表2 模型接触参数

3.3 仿真过程

在EDEM软件中调整驱动圆盘犁组耕深为200 mm,双刃型旋耕装置耕深为150 mm;设置机具前进速度为1.11 m/s,旋耕装置转速为290 r/min,驱动圆盘犁组转速为135 r/min;设置Rayleigh时间步长为5%,网格尺寸为最小颗粒半径的3倍,仿真总时间设置为10 s,储存间隔0.01 s。本次仿真共生成416 136个土壤颗粒以及1 000个秸秆颗粒,仿真过程如图16所示。秸秆埋覆过程如图17所示。

图16 仿真过程

图17 离散元仿真秸秆埋覆过程

3.4 仿真试验结果与分析

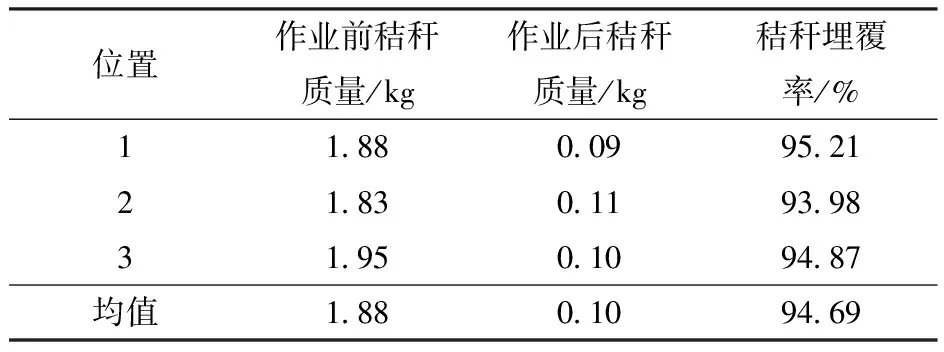

在土壤表面随机设置3处厚度为200 mm、长度为500 mm、宽度为1 000 mm的测量区域,测量区域下方与地表平齐,计算地表秸秆质量Wq,机具作业后重新计算地表剩余秸秆质量Wh,整机仿真秸秆埋覆参数如表3所示。参考GB/T 5668—2017《旋耕机械试验方法》,秸秆埋覆率Fb计算式为

表3 整机秸秆埋覆参数

(28)

通过EDEM后处理Geometry Bin模块在整机工作后的土槽中选取长度为500 mm、宽度为500 mm、厚度为400 mm的土块为分析区域;如图18所示,将所选土块表层厚度150 mm的区域等分为3层,每层厚度为50 mm,从上到下标记每层土壤分别为颗粒1、颗粒2、颗粒3,隐藏秸秆颗粒,统计整机作业后每层土壤区域各颗粒的个数。

图18 离散元仿真后土壤颗粒分布示意图

对耕层土壤交换情况做出分析:在驱动圆盘犁组和双刃型旋耕装置的共同作用下,土壤耕层颗粒发生变化,统计数据如图19所示。整机作业后第1层土壤颗粒1占比44.53%,颗粒2占比37.73%,颗粒3占比17.74%;第2层土壤颗粒1占比28.65%,颗粒2占比40.89%,颗粒3占比30.46%;第3层土壤颗粒1占比26.84%,颗粒2占比28.71%,颗粒3占比44.44%;仿真试验证明整机作业后各层土壤交换程度高,土壤混合均匀。

图19 离散元仿真后土壤颗粒分布

驱动圆盘犁与双刃型旋耕刀组合式耕整机能够有效地埋覆秸秆,整机作业后土壤耕层交换均匀,可适用于秸秆量大工况下田间工作。

4 田间试验

4.1 性能试验

4.1.1性能试验工况

为验证驱动圆盘犁与双刃型旋耕刀组合式耕整机作业性能进行了田间性能试验,试验于2022年9—10月在湖北省荆州市监利县华中农业大学稻-油轮作全程机械化生产示范基地开展;在工况1开展整机与2BFQ-8型旋耕式油菜直播机作业性能对比试验,在工况2开展驱动圆盘犁与双刃型旋耕刀组合式耕整机的性能验证试验。试验田块采用稻-油轮作模式,田块土壤为偏黏性土壤,工况1土壤条件下平均土壤坚实度1 394.7 kPa、土壤含水率25.70%、秸秆含水率39.64%、秸秆量3.28 kg/m2、留茬高度506 mm;工况2土壤条件下平均土壤坚实度2 274.4 kPa、土壤含水率33.27%、秸秆含水率29.87%、秸秆量1.51 kg/m2、留茬高度323 mm。

试验设备包括东方红954型轮式拖拉机、驱动圆盘犁与双刃型旋耕刀组合式耕整机、2BFQ-8型旋耕式油菜直播机、土壤坚实度仪(浙江托普云农科技股份有限公司、精度±0.005% FS)、Trimble TX8型三维激光扫描仪、直尺(500 mm)、卷尺(5 m)、土壤取样环刀等。

4.1.2性能试验方法

驱动圆盘犁与双刃型旋耕刀组合式耕整机通过三点悬挂与东方红954型轮式拖拉机连接,调节三点悬挂装置保证驱动圆盘犁与双刃型旋耕刀组合式耕整机圆盘犁耕作深度为200 mm,双刃型旋耕装置耕作深度为150 mm,调节拖拉机PTO输出转速为540 r/min。机具每个作业行程直线作业50 m,取中间的行程30 m为稳定测试区域。参考NY/T 499—2013《旋耕机作业质量》、GB/T 5668—2017《旋耕机械试验方法》和JB/T 10287—2015《驱动圆盘犁》,确定以下试验指标:耕深及耕深稳定性系数、碎土率、秸秆埋覆率、厢面平整度。相关的参数测量方法参照文献[1,20,26]。

4.1.3性能试验结果

使用Trimble TX8型三维激光扫描仪测量工况1作业地表厢面质量,并通过Trimble RealWorks导出点云数据,利用Matlab软件生成三维激光扫描仪效果图与厢面断面如图20所示,驱动圆盘犁与双刃型旋耕刀组合式耕整机作业后厢面平整,平均厢面平整度为24.3 mm。在工况1地块土壤条件下,整机平均耕深、碎土率、秸秆埋覆率、耕深稳定性系数和厢面平整度各项指标均满足油菜播种要求,工况1地块田间性能对比效果如图21所示,试验结果如表4所示。在工况2地块土壤条件下,试验结果如表5所示,作业效果如图22所示,各项指标均满足油菜播种要求。驱动圆盘犁与双刃型旋耕刀组合式耕整机较旋耕式油菜直播机平均碎土率提升8.94个百分点,平均秸秆埋覆率提升24.23个百分点。在工况2地块土壤条件下,整机平均碎土率为94.40%,平均秸秆埋覆率为95.20%(表5),满足油菜直播要求。

图20 三维激光扫描试验结果

图21 对比试验效果(工况1)

图22 对比试验结果(工况2)

表4 田间性能对比试验结果(工况1)

表5 田间性能试验结果(工况2)

4.2 播种试验

4.2.1播种试验工况

为了进一步验证驱动圆盘犁与双刃型旋耕刀组合式耕整机种床整备合理性,于2022年10月20日在湖北省荆州市监利县华中农业大学稻-油轮作全程机械化生产示范基地开展播种试验,试验田块常年采用稻-油轮作模式,田块土壤为偏黏性土,试验田块工况参数如表6所示。

表6 播种试验工况参数

4.2.2播种试验效果

试验以东方红954型拖拉机为动力,整机加装窝眼轮式排种器,开沟器选用双圆盘式开沟器;播种行数为8行,调节行距240 mm;经播量标定后设置播量为1 462.5 g/hm2,播种油菜品种为华油杂62;施肥方式为旋耕混施,整机作业幅宽2.3 m,拖拉机前进速度4 km/h。播种试验与出苗效果如图23所示。

图23 田间播种试验

4.3 田间试验结果

试验结果表明:驱动圆盘犁与双刃型旋耕刀组合式耕整机在两种工况下驱动圆盘犁组和双刃型旋耕装置共同作用能够有效地埋覆地表秸秆,平均秸秆埋覆率为96.45%;整机作业后土壤细碎,平均碎土率为95.30%;整机耕深稳定性系数在90%以上,平均厢面平整度为22 mm,且刀辊不缠草,机组通过性好;在工况1地块下开展整机与2BFQ-8型旋耕式油菜直播机作业性能对比试验,试验结果表明驱动圆盘犁与双刃型旋耕刀组合式耕整机较旋耕式油菜直播机平均碎土率提升8.94个百分点,平均秸秆埋覆率提升24.23个百分点。油菜播种后,油菜出苗均匀,表明厢面质量满足油菜播种要求。

5 结论

(1)提出了先主动犁耕后双刃旋耕的联合耕整工作方式;开展理论分析确定了驱动圆盘犁关键结构参数与驱动圆盘犁组-开畦沟前犁布局方式;依据滑切原理确定了具有一对正切刃和侧切刃的双刃型旋耕刀片关键结构参数。开展运动学分析得出双刃型旋耕装置的转速范围为290~360 r/min。根据驱动圆盘犁组结构布局确定了双刃型旋耕刀片按照双头螺旋线方式排列。

(2)建立了基于离散元方法的土壤-秸秆-机具仿真模型,仿真分析验证了驱动圆盘犁与双刃型旋耕刀组合式耕整机秸秆埋覆性能与土壤耕层交换性能。仿真试验表明整机作业平均秸秆埋覆率为94.69%,且作业后土壤耕层交换混合均匀。

(3)田间性能试验表明,驱动圆盘犁与双刃型旋耕刀组合式耕整机通过性、适应性好,两种作业工况下整机作业平均厢面平整度为22 mm,平均碎土率为95.30%,平均秸秆埋覆率为96.45%;田间播种试验表明,整机播种后,油菜出苗均匀;厢面质量满足稻茬地表油菜直播种床整备的要求。