基于响应面法的片麻岩尾矿烧结砖优化工艺研究

2023-07-31江浩易进翔谢胜军黄传胜于文霞李昕明

江浩,易进翔,谢胜军,黄传胜,于文霞,李昕明

(1.东华理工大学土木与建筑工程学院,南昌 330013;2.东华理工大学核资源与环境国家重点实验室,南昌 330013)

片麻岩尾矿是指片麻岩矿石经选矿工艺回收有价组分后排放的固体废弃物,在中国有着广泛的分布。片麻岩尾矿存在可利用率低、处置手段单一等问题,常作为废弃土渣,片麻岩尾矿废渣堆载不仅占用大量的土地资源,还对周围环境造成严重污染[1],有效处置片麻岩尾矿废渣已成为中国保护生态环境所面临的难题。

目前,中外针对片麻岩尾矿废渣处理处置研究方向主要分为:①片麻岩尾矿的材料应用[2-4],Schankoski等[5]通过流变学试验,发现含有片麻岩填料的浆料具有较低的絮凝和较高的黏度,并且可以利用片麻岩废渣作为石灰石填料的替代品,用作黏度增强剂;②片麻岩尾矿的工程应用[6-8],房艳伟[9]将片麻岩压碎成粗集料,研究其对混凝土的力学性能、收缩性等工程特性的影响,结果表明,片麻岩粗集料可以增大11.1%的混凝土的抗折强度。基于上述研究,片麻岩尾矿可以代替石灰石制备烧结砖,提高烧结砖的抗折强度,为以片麻岩尾矿作为主料制备建筑烧结砖提出的设想提供了理论支撑。

响应面法是综合数学建模和试验设计的一种优化方法,可同时对多个设计变量的不同水平进行试验分析,寻求响应值的最优解。与传统的正交试验设计方法相比,响应面法具有试验次数少、预测性能好、精密度高等特点,近年来在土木工程、生物工程、化学化工等领域取得显著成效[10]。

基于此,采用统计软件Design-Expert中的响应面法建立了片麻岩尾矿烧结砖烧制工艺条件中的黏土掺量、颗粒粒径、成型水分以及烧结温度4个因素与响应值抗压强度的数学模型,探究了这4个变量因素对片麻岩尾矿烧结砖抗压强度的影响,并对烧制工艺进行优化。采用X射线衍射(diffraction of X-rays,XRD)分析仪和扫描电镜(scanning electron microscope,SEM)对烧结砖样品进行表征。基于本研究成果既可实现片麻岩尾矿的减量化,同时还最大限度地实现了废弃物的资源化利用,并可为制备出性能良好的烧结砖提供理论指导。

1 试验

1.1 试验材料

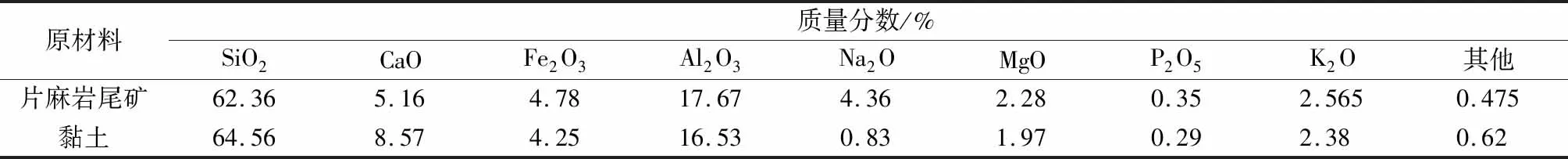

试验材料主要为片麻岩尾矿和黏土,片麻岩尾矿取自江西抚州片麻岩矿山,呈黑色细微颗粒状;黏土取自江西南昌某工地,呈红色颗粒状。片麻岩尾矿和黏土的化学成分如表1所示,可以看出,片麻岩尾矿与黏土的化学成分相似,以及含有含量较高的SiO2和Al2O3的关键烧制砖成分因素[11],说明片麻岩尾矿具备制备烧结砖的潜力,进一步证实利用片麻岩尾矿制备烧结砖设想的可行性。片麻岩尾矿和黏土晶体成分简明如图1所示,片麻岩尾矿主要矿物成分有:石英、云母、钾长石以及少量的硼磷酸盐和氧化铁;黏土的主要矿物成分为:云母、石英、蒙脱石、铝硅酸钠以及方解石。

表1 原料的主要成分Table 1 Main component of experimental raw materials

图1 原材料样品的XRD图谱Fig.1 XRD pattern of raw material sample

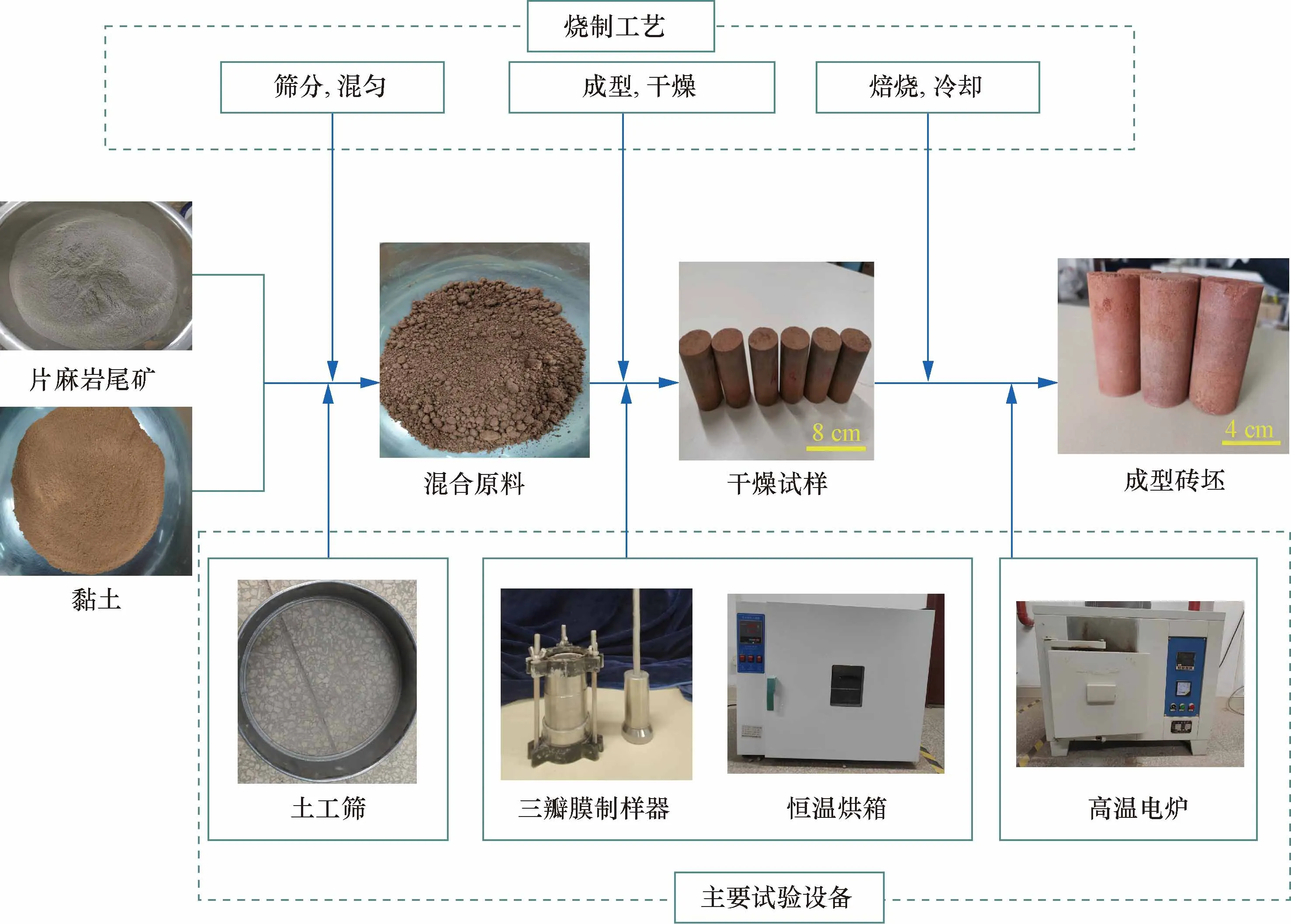

1.2 片麻岩尾矿烧结砖工艺流程

(1)原料处理。按照设定的原料配比(片麻岩尾矿质量分数为65%~75%,黏土质量分数为25%~35%),将磨细、干燥以及过筛等预处理后的片麻岩尾矿和黏土准确称重,在干基状态下将两种原料混合均匀,制备成坯料待用。

(2)压制成型。在混合均匀后的原料中加入自来水(质量分数分别为9%、10%、11%)并搅拌;将搅拌均匀后的混合料用保鲜袋密封并置于室温下陈化48 h,以增强混合料的可塑性,提高砖坯表面平滑度;将陈化后的物料分5次放入三瓣膜制样器中(尺寸为直径39.1 mm,高80 mm)压制成型,再将成型砖坯在室温下干燥24 h,即可以得到湿砖坯。

(3)焙烧试验。将制得的湿砖坯放入105 ℃的恒温干燥箱中干燥10 h,以去除湿砖坯中的水分;之后,将干砖坯置于高温电炉中,以5 ℃/min的升温速率升至最高烧结温度(1 020、1 050、1 080 ℃)后保温2 h,使原料之间充分反应。

(4)冷却降温。焙烧结束后,将砖坯置于室内自然冷却至室温,即可得到片麻岩尾矿烧结砖试样。片麻岩尾矿烧结砖的制备工艺流程如图2所示。

图2 片麻岩尾矿烧结砖制备工艺流程图Fig.2 Flow chart of preparation process of gneiss tailings sintered brick

1.3 响应曲面法试验方案设计

按照响应面法中的Box-Behnken试验设计原理,选取黏土掺量A(x1)、烧结温度B(x2)、颗粒粒径C(x3)以及成型水分D(x4)4个影响因素作为考察变量,以片麻岩尾矿烧结砖抗压强度作为响应值,并根据单因素试验[12-13],制定了4因素3水平响应面分析试验,共28个试验组合。Box-Behnken试验自变量因素编码及水平如表2所示。

表2 响应曲面试验因素与水平Table 2 Factors and levels of response surface test

2 结果与讨论

2.1 响应面对烧结砖烧制工艺优化

2.1.1 响应面法数据处理

根据软件设计给出的试验条件,测定不同条件下片麻岩尾矿烧结砖的抗压强度,试验设计及结果如表3所示。采用Design-Expert软件对表3中的试验结果数据进行多元二次回归分析,得到了黏土掺量(A)、烧结温度(B)、颗粒粒径(C)以及成型水分(D)与片麻岩尾矿烧结砖抗压强度(Y)的二次回归模拟方程,如式(1)所示。

表3 响应面试验设计与结果Table 3 The design and results of response surface

Y=17.42+0.58A-0.35B-1.52C-0.11D-

0.16AB-0.7AC+0.87AD+0.73BC+0.053BD+

1.22CD+0.71A2-1.21B2+0.32C2-1.11D2

(1)

2.1.2 方差分析

表4 响应值Y的方差分析Table 4 Anova of the response value Y

2.1.3 残差分析

图3中呈现了残差正态概率分布图,可以看出,试验点分布都在有意义的范围内且基本在一条直线上,线性相关性较好,这表明模型可行性高、拟合度较好[19-20]。图4为烧结砖抗压强度预测值与实际值分布,可以看出,试验结果基本分布在拟合直线上,预测值与实际值相差较小,表明拟合的回归模型准确度较高、适应性较好[21],能良好地反映试验结果。

图3 残差正态概率分布图Fig.3 Residual normal probability distribution diagram

图4 预测值与实际值分布图Fig.4 Predicted value and actual value distribution diagram

2.1.4 响应面交互作用分析

通过Design-Expert软件对所建立的数学模型进行分析,并探究拟合后的3D响应曲面和等高线图的形状与趋势变化来分析两两变量因素之间的交互作用以及所选变量因素对响应值的影响。等高线的形状是椭圆形的,其偏心程度影响着相互作用效应的强弱,偏心率越大,等高线线与线之间相对越密集,影响因素中穿过的等值线越多,交互作用越显著;3D响应曲面图可以直观地表示这3个因素之间的相互作用,曲面越陡,趋势变化越大,表明所选自变量参数对响应值的影响越明显[21-23]。

影响因子交互作用的响应面图及等高线图分别如图5、图6所示,从A和B交互作用图[图5(a)、图6(a)]可以看出,3D曲面[图6(a)]弯曲程度较陡,说明A和B交互作用显著,当A一定时,烧结砖抗压强度Y随着B的增大呈先增后减的趋势;同样的,当B一定时,烧结砖抗压强度Y随A的增大而增大。从A和C交互作用图[图5(b)、图6(b)]可以看出,等高线[图6(b)]呈明显的椭圆,3D图[图5(b)]中C方向上曲线的坡度变化比A方向上的大,这说明A、C交互作用时,C比A对烧结砖抗压强度影响更显著。当A、D交互[图5(c)、图6(c)]作用时,等高线[图6(c)]较为密集,3D图[图5(c)]较为陡峭,D方向上的曲线较A方向上的变化更大,即表明A、D交互作用时,D比A对烧结砖抗压强度影响更显著。当B、C交互作用[图5(d)、图6(d)]时,等高线[图6(d)]呈明显的椭圆状,3D曲[图5(d)]面呈滑坡状,且C方向上的坡度变化比B方向上的大得多,说明B、C交互作用时,C比B对烧结砖抗压强度的影响更明显。当B、D交互作用[图5(e)、图6(e)]时,等高线[图6(e)]呈明显的圆形,3D曲面[图5(e)]呈圆弧形,且B方向上的曲线坡度变化较D方向上的更大,即表明B、D交互作用时,B比D对烧结砖抗压强度的影响更显著。当C、D交互作用[图5(f)、图6(f)]时,等高线[图6(f)]无明显椭圆状,3D曲面[图5(f)]较为陡峭,C方向上曲线变化比D更大,这说明C比D对烧结砖抗压强度的影响更明显。综上所述,易得出影响因子对烧结砖抗压强度影响程度为:C>B>D>A,这与方差分析结果一致。

图5 影响因子交互作用响应面图Fig.5 Response surface diagram of impact factor interaction

图6 影响因子交互作用等高线图Fig.6 Interaction contour map of impact factors

2.1.5 响应曲面的优化分析及回归模型的验证

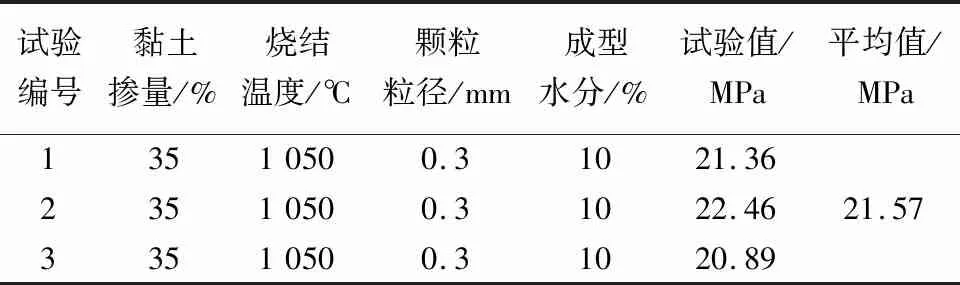

利用Design-Expert软件中Box-Behnken方法对二次回归模拟方程进行预测,结果显示片麻岩尾矿烧结砖最佳烧制工艺条件为黏土掺量35%、烧结温度1 034.5 ℃、颗粒粒径0.3 mm、成型水分9.78%。在此烧制工艺条件下,片麻岩尾矿烧结砖的抗压强度预测值为21.62 MPa。

根据实际试验情况、试验设备条件并结合响应面交互作用分析,将此烧制工艺条件调整为:颗粒粒径0.3 mm、烧结温度1 050 ℃、黏土掺量35%、成型水分10%,在该条件下进行3次平行验证试验,结果如表5所示,烧结砖的抗压强度的平均试验值为21.57 MPa,而预测值为21.25 MPa,相对误差仅为1.48%,试验值和预测值基本吻合,表明通过Box-Behnken响应面法得到的二次回归模型能够较真实地反应实际情况,应用响应面法对片麻岩尾矿烧结砖的烧制工艺进行优化是准确有效、科学合理的。

表5 工艺优化验证结果Table 5 Verification results of process optimization

2.2 不同黏土掺量制备烧结砖的性能表征

2.2.1 XRD表征

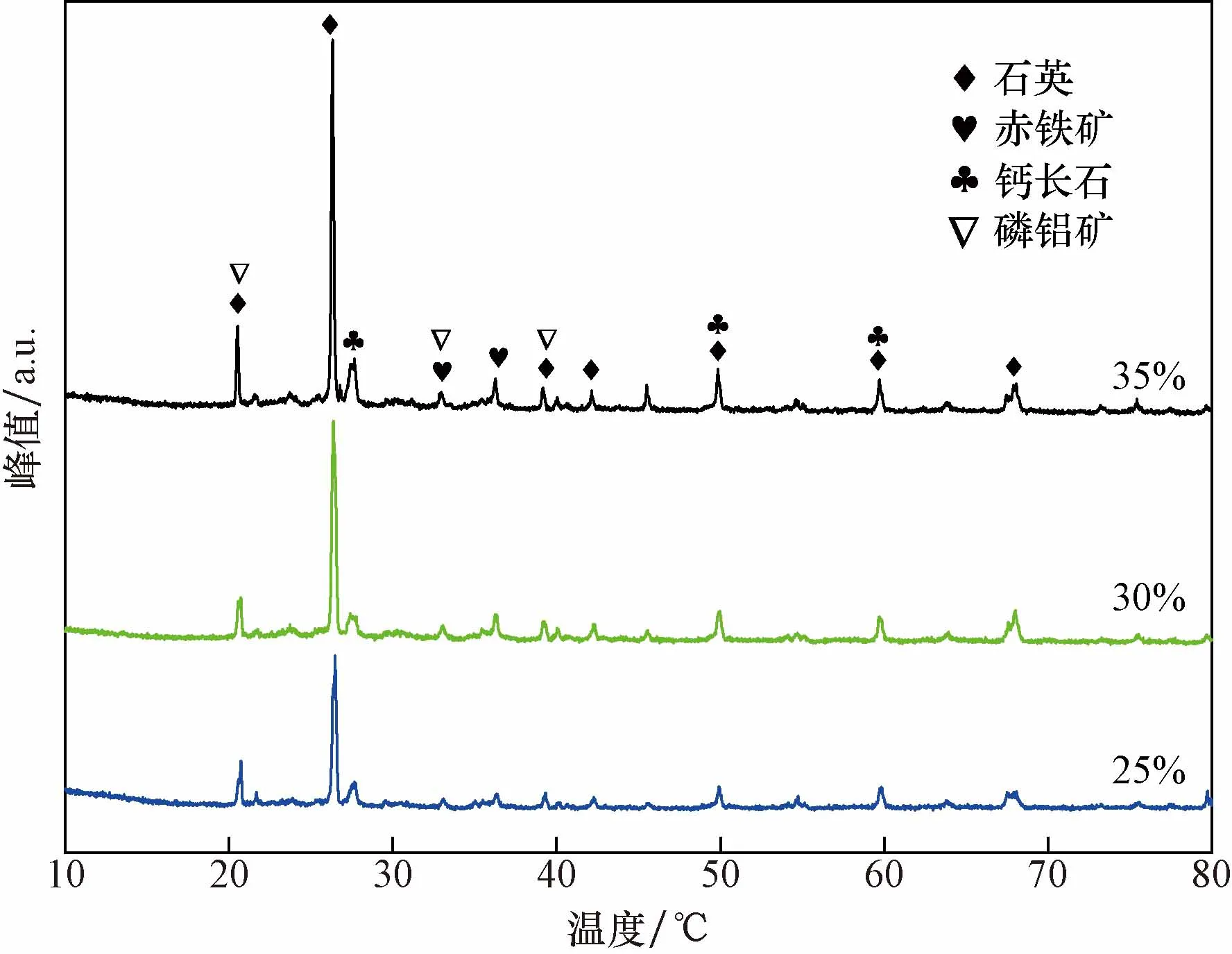

在B=1 050 ℃、C=0.3 mm、D=10%、不同黏土掺量的条件下制得的烧结砖的XRD图如图7所示。可以看出,烧结砖的主要矿物为石英(SiO2)、钙长石(CaAl2Si2O8)、赤铁矿(Fe2O3)以及磷铝矿(AlPO4)。这些矿物成分组成了烧结砖的基本骨架,保证了烧结砖良好的机械性能与物理性能[24]。随着黏土掺量的增加,烧结砖产物中的SiO2以及Fe2O3总体含量均有不同程度的增加,这是因为黏土和片麻岩尾矿中都含有丰富的SiO2以及Fe2O3。通过图1与图7对比分析可知,烧结后原本出现于两种原料中的主要矿物硼磷酸盐、氧化铁、方解石以及蒙脱石的衍射峰均有不同程度的削减,甚至消失,出现了赤铁矿、钙长石以及磷铝矿的衍射峰。这说明在焙烧过程中硼磷酸盐、氧化铁、方解石以及蒙脱石发生了分解,形成了新矿物赤铁矿、钙长石和磷铝矿。长石在烧结过程中可以与石英以及铝硅酸盐等其余矿物进行结合,形成低共熔物,从而促进矿物不断分解形成熔融玻璃,最终坯体达到致密状态[25]。综上分析可知,当B=1 050 ℃、C=0.3 mm、D=10%,黏土掺量为35%时,制得的烧结砖性能最好。

图7 不同黏土掺量条件下的烧结砖样品的XRD图Fig.7 XRD patterns of sintered brick samples with different clay content

2.2.2 SEM表征

图8为不同黏土掺量条件下的烧结砖微观结构。可以看出,图8(a)、图8(b)中有少许裂缝,这可能是因为烧结过程中产生大量气孔,使结构变得疏松。对比图8(a)和图8(b)可知,随着黏土掺量的增加,烧结砖的孔隙率减少,密实度增加,同时熔融玻璃相增加,从而导致烧结砖性能提高。这可能是因为烧结过程中硅铝质矿物不断熔融熔解,导致玻璃相生成越来越多,从而填充坯体内的孔隙,使得烧结砖内部结构更加紧密,提高了烧结砖的性能。这与XRD的分析结果一致,进一步证明了黏土掺量为35%时制得的烧结砖性能最好。

图8 不同黏土掺量条件下的烧结砖微观结构图(1 050 ℃,0.3 mm,10%)Fig.8 Microstructure diagram of sintered brick with different clay content(1 050 ℃,0.3 mm,10%)

3 结论

(1)基于Box-Behnken响应面法对片麻岩尾矿烧结砖的烧制工艺参数进行优化,并建立了多元回归方程模型,得到的响应曲面模型显著性概率P=0.000 4,R2=0.888,结果表明,模型显著性高,相关性好,准确度高。

(2)试验中所选因素对片麻岩尾矿烧结砖抗压强度影响程度由大到小排列顺序依次为:颗粒粒径、烧结温度、成型水分、黏土掺量(C>B>D>A)。

(3)通过分析考察响应曲面法所创建的二次回归模型,在满足国家普通烧结砖抗压强度MU 10标准的基础上,得到了片麻岩尾矿烧结砖的最佳烧制工艺条件:黏土掺量35%,颗粒粒径0.3 mm,烧结温度1 050 ℃,成型水分10%。在此烧制工艺下,片麻岩尾矿烧结砖的抗压强度的平均试验值为21.57 MPa,预测值为21.25 MPa,试验值与预测值相对误差仅为1.48%,通过室内试验制备的片麻岩尾矿烧结砖的抗压强度最大符合《烧结普通砖》(GB/T 5101—2017)中MU 20的标准。

(4)通过对不同黏土掺量条件下制得的烧结砖进行性能表征及分析,结果与响应面法获得的最佳烧制工艺一致,进一步验证了响应曲面模型预测结果的准确性。