玄武岩纤维增强沥青混合料的设计研究

2023-07-29邓理明

1 引言

沥青混合料对应力和温度等较为敏感, 导致沥青混合料路面容易出现车辙和裂缝等病害, 不利于路面的使用性能[1]。玄武岩纤维是新型环保矿物纤维,具备强度高、化学性质稳定等优点,在沥青混合料中掺入玄武岩纤维可以起到加筋和增韧等效果,使混合料各项性能有效提高,但当前对玄武岩纤维沥青混合料的设计研究仍不够全面和深入。 基于此,本文将以长沙市潇湘北路为研究对象, 通过马歇尔试验和劈裂破坏试验、高温稳定性试验等开展玄武岩纤维沥青混合料的设计研究。

2 配合比设计

2.1 原材料性能

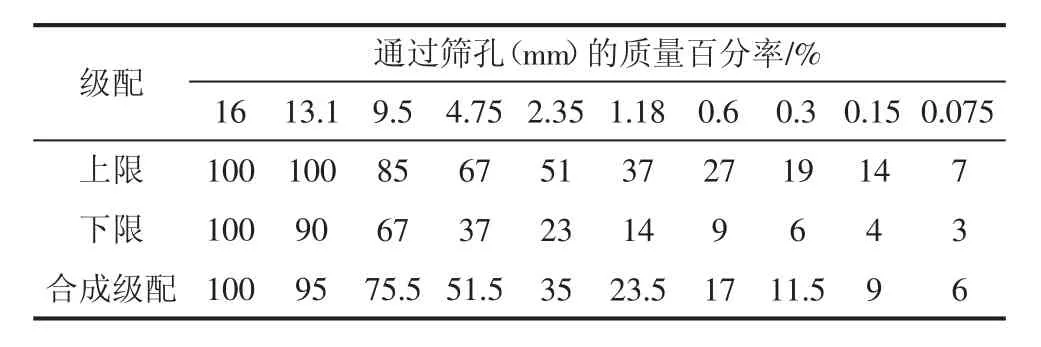

粗集料选用碎石或轧制的碎砾石, 表面层采用玄武岩或辉绿岩,细集料选用机制砂、天然砂以确保石料强度。 矿粉采用石灰石等碱性石料磨细的石粉[2]。综合考虑长沙市夏季温度较高且有较多重载交通等,选用AC-13 作为混合料级配,合成级配见表1。

表1 AC-13 沥青混合料骨料级配

按照所得到得骨料级配和相对密度可计算得到合成矿料的相对密度分别是:毛体积相对密度2.73、表观相对密度2.79和有效相对密度2.77。

本文所用沥青为SBS 改性沥青, 所用玄武岩纤维为玄武岩短切纤维,长度6 mm。

2.2 沥青混合料最佳油石比

2.2.1 试件制备

根据JTG E20—2011 《公路工程沥青及沥青混合料试验规程》 有关要求制备马歇尔试件, 具体尺寸为φ101.5 mm×63.6 mm。 首先,以击实试验确定试件高度,明确原材料总质量, 再在105 ℃±5 ℃的烘箱中放入适量集料烘干4~6 h 直到恒重,再根据所得合成级配称取各档集料质量,再在盘中均匀混合。 在加热到180 ℃的烘箱中放入一组4 个试样的集料以做备用, 并在烘箱中放入SBS 改性沥青加热到165 ℃以做备用, 最后进行混合料拌和。 为使纤维均匀分布到沥青混合料中,沥青混合料拌和流程为:加热集料、玄武岩纤维至180 ℃并一同放入拌和机干拌30 s;加入SBS 改性沥青并湿拌60 s,加入矿粉并拌和90 s, 总拌和时间应和普通混凝土拌和时间相同。 最后,将拌和后混合料倒入试模冷却到140~150 ℃,采用马歇尔击实仪进行75 次击实,试模横向放置直到冷却至室温,脱模后即可得到马歇尔试件[3]。

2.2.2 马歇尔试验

在60 ℃±1 ℃的恒温水槽中放入同组4 个试件进行浸水保温,并将试验仪上下压头放进烘箱中加温到相同温度。 在保温35 min 后,在马歇尔稳定度仪上放置试件,以测出其稳定度和流值,以50 mm/min±5 mm/min 作为加载速度。

通过马歇尔试验获取最佳油石比:先基于现有研究预估,选择以5%作为最佳油石比, 马歇尔试验中共有5 级油石比,每组有0.5%间隔值,由4%变化到6%。 以不加入玄武岩纤维的SBS 改性沥青混合料为依托, 探讨计算最佳沥青用量的流程。 从结果看,马歇尔试件的毛体积相对密度、稳定度以及矿料间隙率随着不断变化的油石比而有一个极值。 随着不断增大的油石比,孔隙率不断减小;随着不断增大的沥青用量,沥青饱和度和流值不断增大。

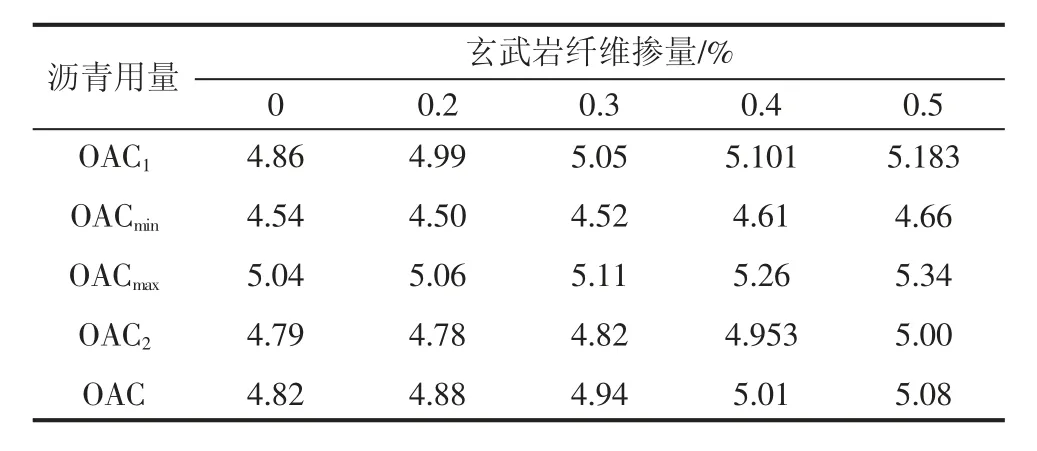

计算在0.2%、0.3%、0.4%、0.5%的玄武岩纤维掺量下,不同油石比条件下SBS 改性沥青混合料进行马歇尔试验,其中,干密度最大值、稳定度最大值、目标孔隙率中值、沥青饱和度范围的中值4 项相加平均值为OAC1;最小沥青用量为、最大沥青用量为、 最小沥青用量与最大沥青用量平均值为OAC2,OAC1与OAC2平均值为最佳沥青用量OAC,试验结果如表2 所示。

表2 最佳油石比试验结果汇总

从结果看, 混合料的最佳沥青用量随着不断增加的玄武岩纤维掺量而不断增大, 表明玄武岩纤维的沥青吸附能力较强,随着不断增加的纤维掺量,使其比表面积不断增大,也使所需沥青总量不断增大。在0%~0.3%的纤维掺量下,最佳油石比在纤维量增长0.1%时随之增长0.06%; 在0.3%~0.5%的纤维掺量下,最佳油石比在纤维量增长0.1%时随之增长0.07%。

2.3 最佳油石比下的马歇尔试验结果分析

为进一步探讨沥青混合料性能和玄武岩纤维掺量的联系,和沥青混合料在最佳沥青用量下各项指标是否满足要求,本文将简要探讨最佳油石比下沥青混合料各项性能受玄武岩纤维掺量变化的影响。

依托标准马歇尔试件,通过JTG E20—2011《公路工程沥青及沥青混合料试验规程》所提供试验方法开展各项测试,各组均设置4 个平行试样。 从结果看,SBS 改性沥青混合料稳定度值随着不断增加的玄武岩纤维掺量呈现先上升后降低的变化规律,在0.4%掺量时有最大值。 但纤维量过多会导致聚结成团的情况,进而减小稳定度值。 观察0.5%玄武岩掺量时,沥青混合料拌和后搅拌器上残余情况可知,纤维掺量越多时,拌和时纤维结团的现象越严重。 此外,沥青量的增长会增加自由沥青含量,导致稳定度值有所减小。

随着玄武岩纤维掺量的变化,流值也不断变化,但两者变化规律不显著,原因在于流值自身离散性较大;随玄武岩纤维掺量的变化, 玄武岩纤维沥青混合料毛体积相对密度表现出先上升后减小的规律,在0.3%的纤维掺量下有最大值,但继续增加纤维掺量时毛体积相对密度会不断减小, 且最终要比不掺入纤维时的毛体积相对密度要小;在0.3%的玄武岩纤维掺量下,空隙率有最小值,且纤维掺入后,沥青混合料孔隙率要小于不掺入纤维时的情况, 说明玄武岩纤维可填充沥青混合料部分空隙。

3 玄武岩纤维沥青混合料的路用性能

3.1 劈裂破坏性能

SBS 改性沥青混合料在掺入纤维后的劈裂抗拉强度和破坏拉伸应变均出现增长,其中,通过劈裂抗拉强度表示材料抗拉性能,通过破坏拉伸应变表示材料拉伸韧性[4]。 纤维掺量不同时,SBS 改性沥青混合料劈裂抗拉强度从小到大排序为:0%<0.2%<0.5%<0.3%<0.4%;破坏拉伸应变为:0%<0.2%≈0.3%<0.5%<0.4%。 说明SBS 改性沥青混合料在0.4%的纤维掺量下的抗拉性能和韧性最佳。 SBS 改性沥青的强度和应变在玄武岩纤维加入后均有所提高, 原因在于玄武岩纤维在混合料中构成三维网络,且纤维“拉筋作用”可分担部分拉应力, 加强各部分锚固, 增强了沥青混合料的强度及拉伸应变。 以劈裂应变能密度临界值为评价指标时,不同玄武岩纤维掺量下混合料抗裂性能从小到大的排序为0%<0.3%≈0.2%<0.5%<0.4%,类似于以破坏拉伸应变作为指标所得到结果。

3.2 高温稳定性

3.2.1 车辙试验

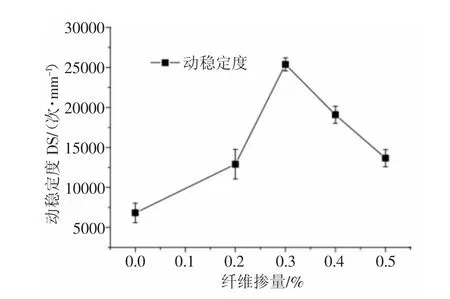

车辙试验结果见图1。

图1 动稳定度试验结果(平均值)

从结果看, 沥青混合料中玄武岩纤维的掺入可以使其动稳定度数值有1 倍以上的增长, 使其高温抗变形性能有显著提高,且在0.3%的玄武岩纤维掺量下有最显著的动稳定度增长。以动稳定度为评价指标时,不同玄武岩纤维掺量下SBS 改性沥青混合料从小到大的排序为:0%<0.2%<0.5%<0.4%<0.3%。 此外,从永久变形数据看,在0.3%的玄武岩纤维掺量下,经过1 h 重复的轮碾后,车辙板试件的永久变形最小。

3.2.2 重复加载永久变形试验

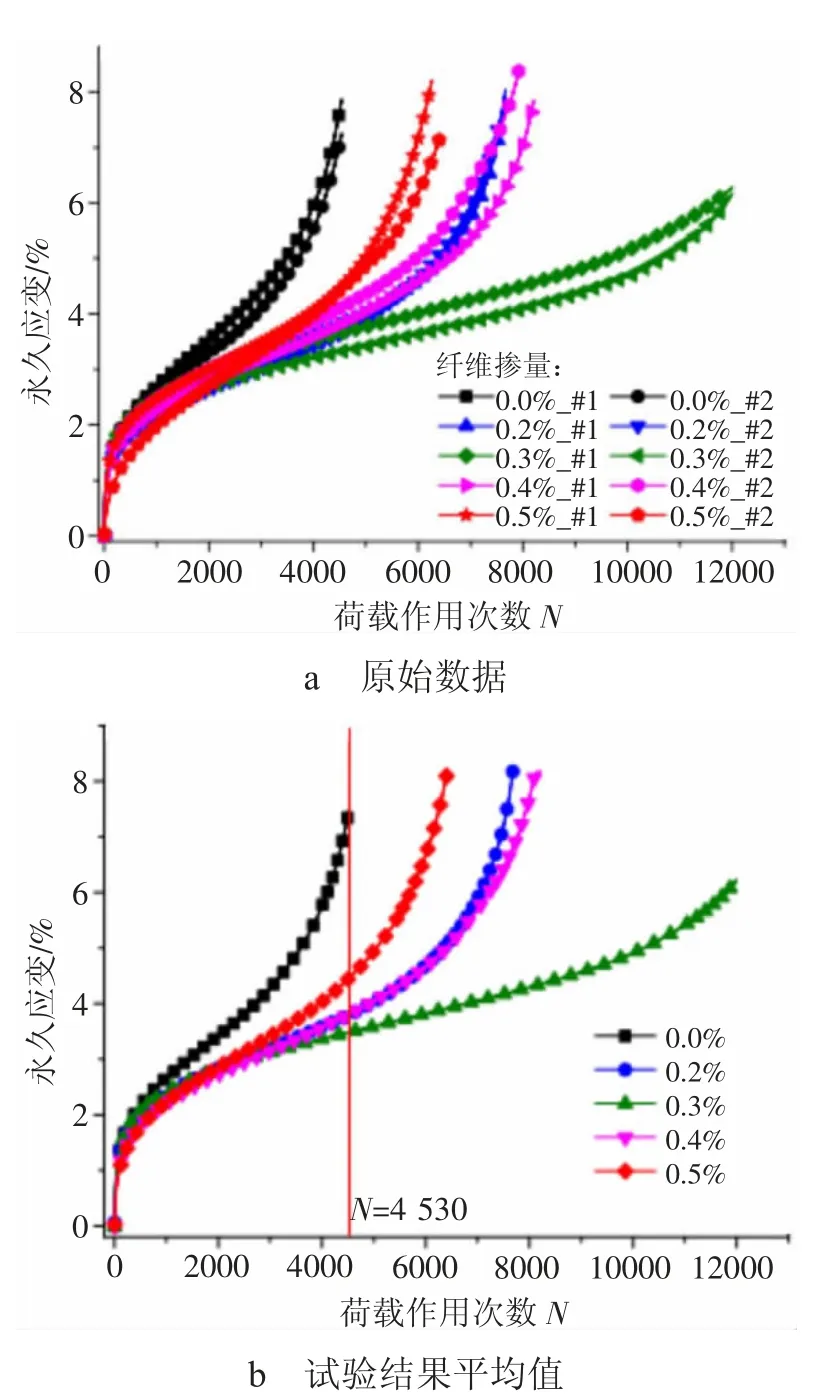

由图2 可知,在重复加载条件下,玄武岩纤维沥青混合料的应变随着不断荷载作用次数的增加而增大; 在60 ℃时,沥青混合料在不同纤维掺量下的应变都表现出和蠕变过程相似的压密变形、稳态流动变形和破坏3 个阶段的变形特征;纤维的掺入导致沥青混合料的永久变形有所减小。 此外,在0.3%的玄武岩纤维掺量下有最小的变形, 即此时有最佳的高温抗永久变形能力。 纤维含量不同时的沥青混合料有不同的高温累计永久应变,在0.3%的纤维掺量下有最小的高温永久应变。

图2 60 ℃时变形与加载次数关系曲线

3.2.3 高温动态模量试验

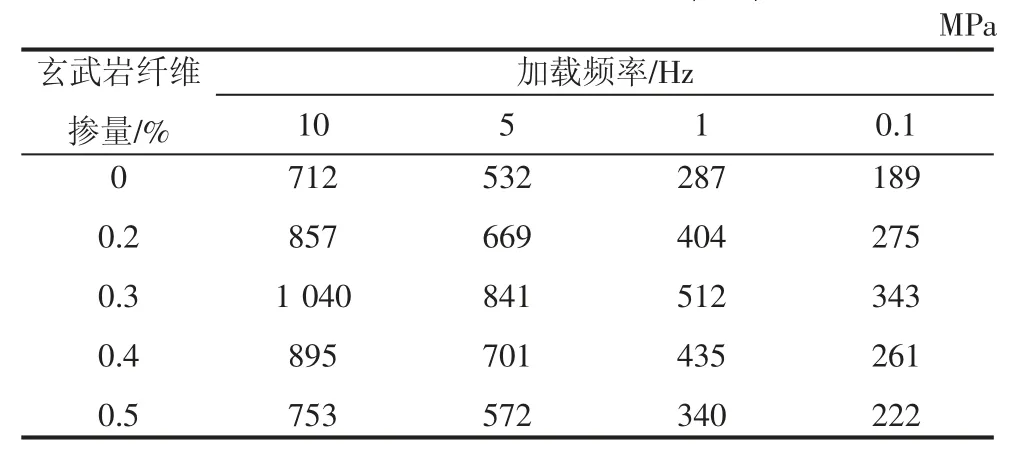

高温动态模量试验结果见表3。

表3 60 ℃下沥青混合料的动态模量| E*| 测试结果

从上述3 种试验的结果看: 沥青混合料的高温性能在掺入玄武岩纤维后有显著增长,在0.3%的玄武岩纤维掺量下有最佳的抗车辙性能,从累计永久应变和动态模量看,抗车辙性能排名相同, 从高到低分别是0.3%>0.4%>0.2%>0.5%>0%,而从动稳定度看,抗车辙性能排名为0.3%>0.4%>0.5%>0.2%>0%,分析原因可知:平板试件加载平面更大,纤维在各加载方向上的分布有所不同。

从结果看, 动态模量、 累计永久应变和动稳定相关性较好,三者直接相关系数均在0.8 以上,说明结果具备一致性,都能较好反映沥青混合料的高温性能。

4 结语