基于激光扫描的自适应相贯线焊缝多层多道路径规划

2023-07-28程晓飞周玲玲王妍玮

程晓飞, 周玲玲, 王妍玮, 李 军*

(1.苏州华兴源创科技股份有限公司,江苏 苏州 215000;2.哈尔滨石油学院,黑龙江 哈尔滨 150028;3.黑龙江科技大学,黑龙江 哈尔滨 150028)

管道连接形成的空间马鞍形相贯焊缝广泛存在于核电、航空航天、压力容器等行业中,由于行业的特殊性,对焊接质量要求非常严格[1]。由于空间曲面相贯线焊缝的复杂性,目前针对这种结构的专用焊接机器人还很少,主要通过手工焊接,工人劳动强度大、效率低,且焊接质量及稳定性难以保证[2]。危文灏学者提出了六轴机器人加旋倾变位机协调运动,通过离线编程的技术进行多层多道轨迹规划的解决方案[3]。然而在焊接同一种类型的焊缝时,工件尺寸规格可能存在差异且需要重复装夹导致焊缝位置差异,并且随着焊接层数的增加,热输入的大量累积会使工件产生较大的热变形导致预先规划的离线轨迹与实际焊接状态下的焊缝位置产生偏差,焊接质量难以保证[4]。

为了提高焊接质量与稳定性,增强相贯线焊接轨迹的自适应性,本文设计了一种四自由度焊接机器人,携带激光测距传感器进行变位姿等间隔逐层扫描,并通过位姿插补实现焊接路径的动态规划。由于无需建立工件坐标系,可解决工件及焊缝位置一致性差的问题,且焊接完一层扫描一层,提高了轨迹的精度。通过制作样机进行焊接实验观察焊接效果和焊道成形,验证了方案的可行性及相关算法的正确性。

1 四轴机器人运动学模型

1.1 机器人连杆坐标系建立

机器人本体结构由两个旋转关节和两个移动关节组成,机器人末端关节上安装有焊枪和激光测距传感器。通过旋转运动机构(一轴)完成支管的圆周焊接,通过升降运动机构(二轴)完成相贯线焊缝上焊点位置高低不同变化的调整,通过横向进给机构(三轴)完成支管不同半径大小的控制,三个运动机构联动生成空间相贯线焊缝的位置轨迹。同时通过焊枪摆动机构(四轴)对焊枪姿态实时调整保证焊缝的焊接质量。

根据标准D-H参数法,将关节旋转或平移的方向设为z轴正方向[5],为每个杆件建立坐标系,如图1所示,其中连杆坐标系{1}初始位置与基坐标系{0}重合。

图1 机器人连杆坐标系布局

根据图1可以很直观的建立D-H参数表1,表中θ为关节变量,α为连杆转角,a为连杆长度,d为相邻关节间的连杆偏距。

表1 机器人各连杆D-H参数

1.2 机器人运动学正解

正运动学求解是在确定机械臂的初始参数(连杆转角,连杆偏距,连杆长度)的情况下,通过关节变量,运用坐标转换的思想将末端关节的位姿在基坐标系表示出来[6]。根据D-H参数表可得末端关节坐标系在基坐标系下的位姿矩阵为:

(1)

焊枪坐标系在末端关节坐标系下的位姿矩阵为:

(2)

将上式相乘可得焊枪工具坐标系在基坐标系下的位姿表达矩阵为:

(3)

式中:

px=(r-q-d3-tl*cθ4+th*sθ4)cθ1py=(r-q-d3-tl*cθ4+th*sθ4)sθ1pz=-(p+d2+tl*sθ4+th*cθ4)

1.3 机器人运动学逆解

逆运动学求解是通过给定工具坐标系相对于基坐标系的位姿矩阵来得到各个关节变量的关节值[6]。设焊枪末端在基坐标系下的位姿矩阵为:

(4)

根据机器人正运动学可得:

(5)

式中:

px=r-q-d3-tl*cθ4+th*sθ4py=0pz=-(d2+p+tl*sθ4+th*cθ4)

(6)

式中:

mx=oxcθ1+oysθ1my=oycθ1-oxsθ1Rx=axcθ1+aysθ1Ry=aycθ1-axsθ1qx=pxcθ1+pysθ1qy=pycθ1-pxsθ

利用式(5)和式(6)相等并通过三角代换可得:

(7)

式中:kε{0,±1,±2}。

由逆运动学解可得θ1具有5组解,由于采用的是TIG焊接工艺,焊接过程中焊丝必须在焊枪运动方向前方,因此可确定一轴只能顺时针旋转(k值均取正)并通过判断X轴的姿态可确定一轴位于哪个象限。至此,四个关节轴的值均已求得。

2 变位姿扫描策略

2.1 传感器坐标系建立

激光位移传感器是利用激光反射技术测量距离数据的传感器,由激光发生器、光学检测器和测量电路等基本部分组成,能够精确地测量非接触的被测物体与传感器之间距离的变化[7]。本文采用基于三角测量法的基恩士公司激光测距传感器IL-100,该传感器的技术参数如下表所示。

表2 IL-100传感器参数表

为了将激光测距传感器测得的距离信息转化为三维空间信息,在传感器物理原点位置处建立坐标系,坐标系姿态为了便于计算与焊枪保持一致。传感器坐标系下的扫描点在机器人末端关节坐标系下的位姿矩阵可表示为:

(8)

式中:dlaser为测得的距离。

2.2 每道等间隔逐层扫描

扫描方案原理为机器人焊枪携带激光测距传感器对相贯线焊缝轨迹上的若干点进行扫描,通过传感器反馈回来的距离信息以及该时刻机器人的关节坐标,通过正运动学算法便可以计算出这些路径点的空间位置。

扫描过程的两个关键问题是传感器扫描轨迹和扫描点数。选择扫描轨迹的首要原则就是简化焊缝点的识别算法,并便于计算。根据相贯线形成原理及其几何特征,选择传感器扫描轨迹为平面圆形,只需使一轴单独回转即可实现,激光点在母管表面形成的轨迹即为标准相贯线,扫描轨迹示意图如图2所示。

图2 激光器扫描轨迹

确定扫描点数需要考虑到实际生产过程中的扫描效率及传感器测量采样频率。扫描点数过多会增加焊缝扫描所花费的时间,数量太少会造成焊缝曲线拟合的精度降低,影响焊接质量。假设被扫描点的数量为N,采用等分旋转法将旋转变量θ1等分成N份,则每个节点关节轴1的值为:

(9)

为了获得其余焊缝的位置信息,设定焊缝扫描方向为从上到下,只需四轴单独运动即可实现,设定每道扫描间隔为β,扫描方向示意图如图3所示。

图3 焊缝扫描方向示意图

通过不断变化一轴和四轴即可实现焊缝的变位姿扫描。

2.3 扫描点坐标计算

激光测距传感器的测量值为一维距离信息,为了实现机器人焊接作业需要获得扫描点在机器人基坐标系的三维位置。根据机器人各关节值与传感器测量值,可得焊缝扫描点位置为:

(10)

式中:

q=r-q-d3-sh*sθ4。

3 相贯线轨迹动态规划

通过对工件焊缝上有限个关键点进行扫描得到了实际焊缝点的位置信息,为了规划机器人焊接轨迹,需要通过拟合和插补完成相贯线轨迹上点的密化。本文采用分段空间圆弧来拟合相贯线,为了使轨迹更加光滑连续,采用修正的等距切线法完成空间圆弧的位置插值,通过欧拉角[8]线性插值完成焊枪的姿态规划。

3.1 焊缝位置插值

3.1.1 计算外接圆圆心半径

为了避免奇异值的出现,将三维问题转化到二维平面来计算所求空间圆弧圆心和半径。从扫描获得的关键点中顺序获取三个连续空间点P1,P2,P3。这三个点可确定平面M,以点P1为原点在平面M上建立坐标系P1-UVW。以P1P2为U轴,平面M的法向量为W轴,通过右手法则对U和W轴进行叉乘运算获得V轴,示意图如图4所示。

图4 所求圆弧坐标系

所求圆弧坐标系表达式为:

(11)

设P1,P2,P3在新坐标系上分别表示为A,B,C,点A为圆心,坐标为(0,0),点B在U轴上,坐标为(bx,0),设点C的坐标为(cx,cy),通过向量点积将P2,P3分别在UV轴上投影可得:

(12)

根据ABC三点位置可知,圆心必定落在U=bx/2的直线上,因此设圆心坐标为(bx/2,h),根据平面圆的标准方程可得:

(13)

将圆弧圆心坐标转化到空间坐标系O1-XYZ中,可得圆心半径为:

(14)

3.1.2 计算插补递推式

通过式11求得平面M法向量w(wx,wy,wz)设pi为圆弧上任一插值点,如图5所示,该点沿前进方向的切向量为τ(mi,ni,li),则τ可表示为:

图5 所求圆弧插补示意图

(15)

根据式15可得:

(16)

经过一个插补周期后,枪尖位置从点pi沿着圆弧切向移动ΔS距离到达p'i+1,可得:

(17)

式中:

从图中可以看出点p'i+1不在圆弧上,误差为ΔR,为了使所有插补点都落在圆弧上,需要对上式进行修正。连接o1p'i+1交圆弧于点pi+1,以pi+1代替p'i+1作为实际插补点,保证所有插补点始终落在所求圆弧上。在直角三角形o1pip'i+1中有R2+ΔS2=(R+ΔR)2,可得:

(18)

式中:

3.2 焊枪姿态规划

相贯线焊接属于非平面焊接,焊接过程主要分为上坡焊和下坡焊,焊缝倾角随着焊接位置的变化不断发生变化,因此需要在焊接过程中不断改变焊枪姿态,提高焊接质量[9]。

由正运动学求得的焊枪齐次坐标矩阵(式3)可知焊枪的姿态只和一轴、四轴有关。在扫描过程中记录的四轴信息为扫描角度,在焊接作业时需要根据焊接工艺要求给出焊接角度。由于在焊接过程中焊枪始终与焊缝截面重合,焊枪只能绕末端关节轴线旋转,焊枪轴线在该截面内的焊接角度可以在一定范围内取值,大小一般在35°~65°之间,可以取统一值也可以在上述范围内取均布值。

确定焊接角度后,在所求圆弧三点之间采用ZYX欧拉角线性插值来规划插值点的姿态。设轴一与轴四关节变量分别为θ1和θ4,则圆弧起点和终点的姿态矩阵可表示为:

(19)

将姿态矩阵转化为欧拉角,转化公式如下所示:

(20)

将起点终点所求得的欧拉角均匀分配到插补的每个位置点,即可得到所有路径点的姿态。

4 仿真与试验验证

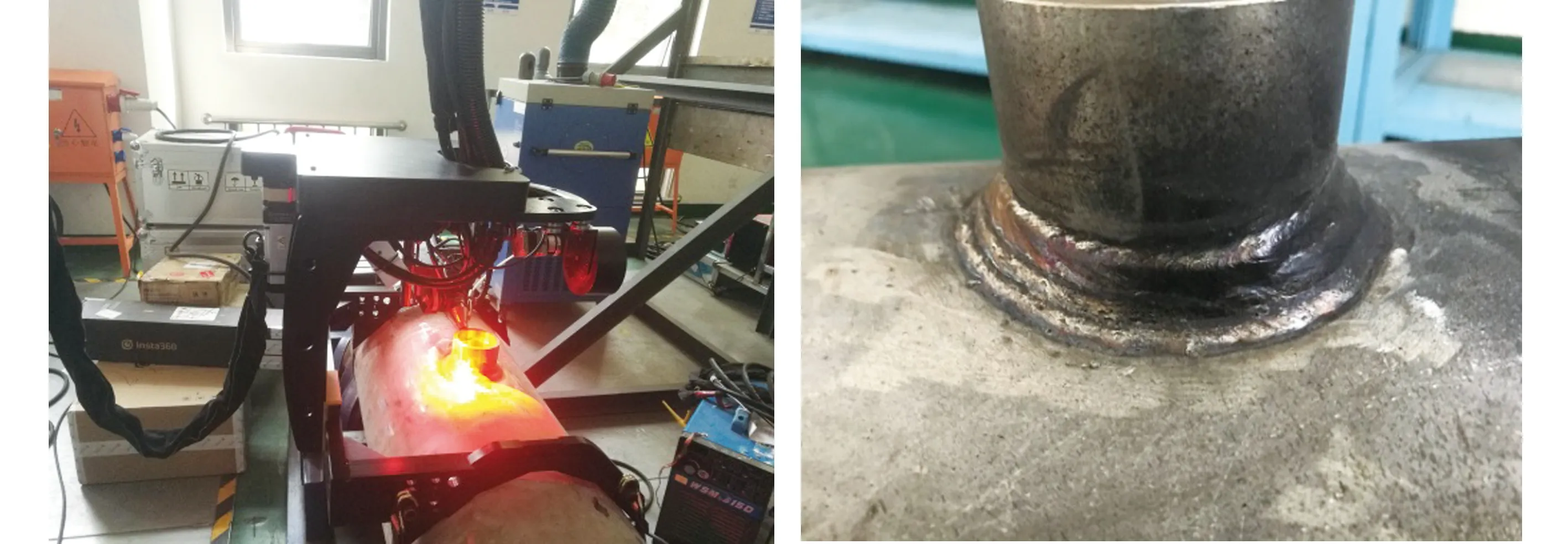

为了验证方案的可行性和算法的正确性,搭建了如图6所示的焊接平台,主要由四自由度焊接机器人、弓形夹具、上位机控制系统和焊接系统等组成。待焊工件母管尺寸规格为φ323×28 mm,支管尺寸为φ60×8 mm,如图7所示。

图6 试验平台 图7 工件原始状态

考虑到扫描效率与插补轨迹精度的平衡,将扫描点数量设置16个,用8段圆弧拟合相贯线轨迹,插补距离为0.5 mm,扫描点与插补路径仿真如图8、图9所示,焊接完成效果如图10所示。

图8 扫描点仿真 图9 焊接路径仿真

图10 工件焊接完成状态

5 结论

本文从实际焊接生产角度出发,研究了基于激光扫描的非理想管管贯线机器人多层多道焊接轨迹规划问题,所有计算均在机器人基坐标系下完成,无需建立工件坐标系,为实际管管相贯接头的自动化、柔性化焊接奠定了理论基础。本文主要完成的工作如下:

(1)开发了四轴机器人并对本体合理简化,运用D-H参数法,建立了连杆坐标系,推到了机器人正逆运动学算法,并根据焊枪结构与焊接工艺要求,确定了逆解的唯一性。

(2)针对相贯线焊缝几何特征,确定了传感器扫描轨迹与扫描方向,基于扫描效率与轨迹精度考虑确定了扫描点的数量,并完成了传感器坐标系的建立,计算得到了扫描点在基坐标系下的位置表述。

(3)根据扫描得到的16个关键点,分8段圆弧拟合复杂曲面相贯线轨迹,每段空间圆弧用修正的等距切线法完成位置插值,线性ZYX欧拉角完成姿态插值,获得机器人所需的齐次坐标矩阵,完成了多层多道轨迹规划。

(4)搭建了机器人试验平台,对实际应用现场工件进行了焊接试验,焊缝成形致密饱满,验证了试验系统的实用性和相关算法的正确性。