基于单目视觉的多类型装配基准稳健检测方法

2023-07-28杜天宇王珉陈文亮

杜天宇,王珉,陈文亮

南京航空航天大学 机电学院,南京 210016

得益于图像处理技术与机器人技术的快速发展,基于视觉检测的自动化装配系统在航空航天领域得到了广泛应用[1-3]。在产品数字化制造过程中,机器人系统根据产品的理论数模进行加工,由于加工制造、工装定位等各方面误差,被加工工件与数学模型存在一定的偏差,仅依靠数学模型进行定位的方法难以满足精度要求,因此采用机器人系统进行制孔、铆接等工作时需要对装配基准进行检测,从而实现末端执行器的精确定位[4]。

相较于自然图像中的特征检测,针对装配基准的检测往往存在更多的干扰因素。一方面装配环节常通过安装预装配紧固件的方式以减少装配初始间隙。紧固件的安装既导致基准轮廓的不连续,同时作为可重复使用零件,其表面污染严重;另一方面装配中常采用航空密封胶嵌填接缝的方式,以防止结构腐蚀与保证气密性[5]。基准周围残留的密封胶也加大了视觉检测的难度。同时,现有设备多采用单一类型的基准进行识别,对铆钉、含穿心夹基准孔等多类型装配基准难以成功识别。因此快速鲁棒地检测多类型装配基准对自动化装配系统的开发具有重要意义。

在透视变换的作用下机械表面的铆钉、孔等常见类型的装配基准在图像中呈现椭圆特征[6],因此装配基准检测的实质是对图像椭圆特征的检测。椭圆特征检测问题的核心在于利用图像边缘信息求解椭圆的5 个参数[7],目前椭圆检测算法大致可以分为3 类:基于霍夫变换的方法、基于最小二乘的方法以及基于边缘跟踪的方法。

基于霍夫变换(Hough Transform, HT)的椭圆检测算法通过将采样像素由图像空间转换到参数空间,利用在五维参数空间的投票完成检测。 标准霍夫变换(Standard Hough Transform, SHT)对噪声与遮挡并不敏感,但过多的参数会导致算法消耗大量的内存与时间[8]。为了提高算法的性能,后续学者提出了随机HT[9](Randomized Hough Transform, RHT)和概率HT[10](Probabilistic Hough Transform, PHT)。这类算法通过减少采样像素个数从而降低算法的复杂度。针对基于霍夫变换的第二种改进主要借助参数降维的思想,这类方法利用椭圆的几何特性率先计算部分参数,剩余参数利用基于霍夫变换的方法获得[11]。

基于最小二乘的椭圆检测算法则是将椭圆检测问题转换成约束矩阵方程的求解问题,通过最小化残差平方和的方法完成检测。此类方法在计算过程中无差别地使用边缘像素,因此算法对噪声与干扰敏感,通常结合其他方法使用[12-14]。

与基于霍夫变换的椭圆检测算法相比,基于边缘跟踪的方法因具有更高的计算与内存效率在近几年得到了广泛的关注。这类算法在分析椭圆数学模型的基础上,结合了边缘轮廓的连续性与像素间的连通性。该方法的核心问题在于弧段的筛选与聚类[15]。Prasad 等[16]借助自适应的多边形逼近算法提取图像中的平滑边缘轮廓,通过分析弧段间关联凸性情况对弧段进行聚类。在此基础上,Chen 等[17]设计了一种应用于工业图像的椭圆检测算法,该方法首先利用基于边缘跟踪的椭圆检测算法提取工业图像中的主要椭圆目标,对于漏检的小椭圆目标,则是借助基于霍夫变换的方法进行检测,通过结合2 种方法的优点,该算法能够检测图像中的残缺椭圆与小椭圆目标。Fornaciari 等[18]利用几何约束条件提出了一种新的弧段筛选策略,并利用霍夫变换来估计分解参数。Wu 等[19]针对计算性能与内存受限的场景提出了一种适用于航天应用的高性能嵌入式椭圆检测方法,该方法利用边缘跟踪算法提取弧段,并通过梯度条件对弧段进行分割与组合。尽管基于边缘跟踪的椭圆检测算法虽然能够有效地处理残缺椭圆的检测问题。但该方法对轮廓的曲率与拟合精度有较高的要求,在目标椭圆附近存在大量圆弧边界时,这类算法的有效性会大幅降低。

另一方面针对装配基准的检测问题,多数设备采用工业相机或者线激光扫描的方法进行检测。谭小群等[20]提出了一种基于线激光扫描与图像处理相结合的基准孔检测技术,通过将线激光测得的三维点云数据转化为二维灰度图,并通过边缘检测算法提取其中的边缘点,再将这些边缘点转换回三维点云中,最后通过最小二乘法拟合计算孔径与中心位置。庄志炜等[21]提出了一种基于模板匹配算法的孔位与法矢检测算法,该方法将三维点云数据转换成二维平面点云,通过模板匹配算法进行孔的识别与定位,并验证了算法在倾斜平面与小曲率平面上的适用性。上述检测方法只针对通孔的检测进行了讨论,对于实际装配场景中多类型基准,其检测有效性未能给出证明。另外,对于装配环节可能造成的多种干扰因素,这类方法的检测鲁棒性难以得到保证。

尽管装配基准轮廓拟合精度差、可用边缘信息不足,但针对装配基准检测具有以下特点:借助工艺数据库与多类型传感器数据融合的方法,装配基准的尺寸范围明确;单次检测过程仅采用单一类型的基准;为保证检测精度,相机不在斜视角下采集图像,因此基准在图像中呈现的椭圆离心率较小。

针对上述问题以及装配基准的特点,在基于边缘跟踪算法的基础上将基于存在概率的圆检测算法引入弧段聚类环节,通过拟合装配基准的近似圆解决了基准轮廓拟合精度差以及基准目标附近存在较多圆弧边界情况下的装配基准检测,较好地消除了预装配紧固件与残留胶痕对检测结果的影响。在此之前设计了基于最优弧的弧段筛选方法,利用两种约束条件减少干扰轮廓对后续圆检测算法的影响,提高检测的效率。

1 多类型装配基准检测方法

1. 1 基准检测总体方案

图1 为本文基准检测流程图,主要包括以下步骤:①提取平滑边缘轮廓;②弧段筛选,以最优弧为种子弧,利用2 种约束条件对非椭圆特征弧段进行筛除;③弧段聚类,通过计算弧段与近似圆的最小距离实现弧段的快速聚类;④椭圆拟合与去伪。

图1 基准检测流程图Fig.1 Flow chart of reference detection

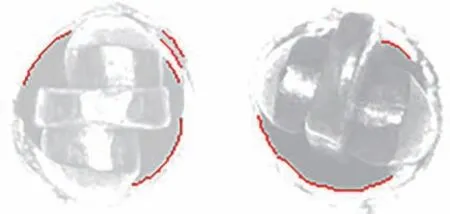

输入图像为模板匹配算法定位的装配基准区域,图像大小为130×140 像素,如图2 所示。预处理过程包括对比度提升等,以突出边界信息,预处理结果如图3 所示。预装配紧固件选用航空专用的4/32 inch 穿心夹。

图2 输入图像Fig.2 Input image

图3 预处理结果Fig.3 Result of pre-processing

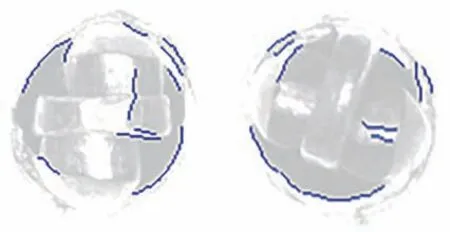

图4 为飞机蒙皮表面装配基准图像。紧固件不同的安装角度与伸出量造成了装配基准不同程度的遮挡,因此系统对于检测算法的鲁棒性以及遮挡情况下基准检测功能要求较高。铆钉、通孔、含穿心夹基准孔等多种类型的装配基准对系统针对多类型装配基准的检测稳定性提出了要求。

图4 飞机蒙皮表面装配基准图像Fig.4 Image of assembly reference on aircraft skin plane surface

1. 2 平滑边缘轮廓提取

对于组成椭圆的弧段,其曲率变化在变化量与变化方向上都应该是平滑连续的。利用边缘跟踪方法以“8-邻域”联通准则,按照自上而下,从左至右的顺序处理二值化边缘图,构建边缘轮廓集合{ei|i=1,2,…,n}。

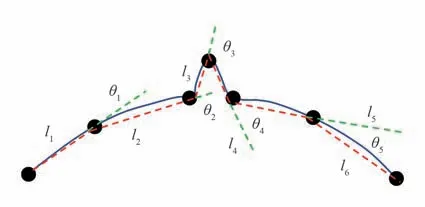

如图5 所示,记ei为{ei|i=1,2,…,n}中任意曲线,ei可用线段集合{l1,l2,…,l6}表示,定义所有 连 续 线 段 间 的 夹 角 为{ θ1,θ2,…,θ5},θi∈[-π,π]。θi反映了曲线在该点处的曲率变化程度,θi越大,曲线在该点处的曲率变化越大,反之则越小。当θi大于角度变化阈值δa时(本文中δa=45°),认为该点为曲线ei的拐点。图6 所示为平滑边缘轮廓集合Arcs。

图5 拐点示意图Fig.5 Illustration of inflection points

图6 平滑边缘轮廓提取Fig.6 Extraction of smooth edge contours

1. 3 基于最优弧的弧段筛选方法

1.3.1 最优弧选取原则

图6 中绿色弧段为残余胶痕的边缘轮廓,红色弧段为穿心夹的边缘轮廓以及油污污染导致的干扰轮廓,黑色轮廓为属于装配基准的轮廓。在紧固件的遮挡下,装配基准轮廓被分割为多个弧段,部分弧段由于像素点个数不足,无法提供曲率信息,但存在至少一条拟合精度较好的弧段,该弧段具有足够多的像素点以提供较为准确的曲率信息。

根据几何原理与装配基准特点,以圆弧的弓弦比与弦长为依据,选取集合Arcs 中拟合精度最好的弧段作为最优弧。最优弧的选取原则:①圆弧各点曲率半径应与基准半径接近;②圆弧应该具有足够多的像素点。

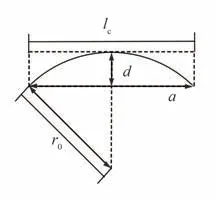

如图7 所示,定义a 为Arcs 中任一弧 段,r0为基准半径,lc为弧段a 的弦,d 为构成弧段a 的点集与lc距离的最大值,定义d/lc为a 的弓弦比。

图7 弓弦比示意图Fig.7 Illustration of bow-string ratio

由于装配基准在图像中近似于圆形,因此弧段弦长可近似表示为

根据式(1),属于装配基准的弧段,其弓弦比可表示为

由于穿心夹的分割,属于装配基准的圆弧应小于半圆。另一方面,为保证选取的最优弧能够提供一定的曲率信息,d 在小于基准半径的同时大于设定的最小阈值dmin,该最小阈值通过多次测试得到,取值范围为

结合式(2)与式(3),为保证选取的最优弧各点曲率半径接近于基准半径,得到最优弧选取的弓弦比范围:

式中:Thl和Thh分别为最优弧选取的较低阈值和较高阈值

1.3.2 基于最优弧的弧段筛选方法

为减少紧固件、油污等干扰对后续装配基准近似圆拟合的影响,利用两种约束条件对集合Arcs 中与最优弧αm非同一椭圆弧段以及非椭圆特征的弧段进行剔除。弧段筛选方法如下:

1)基于最优弧的弧段关联凸性分析

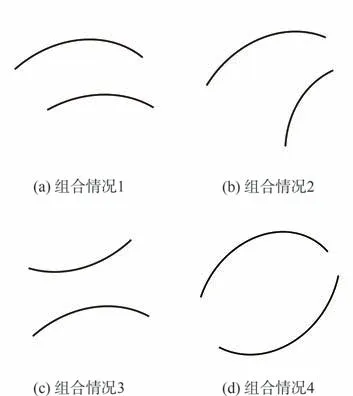

采用文献[14]提出的弧段组合方法,剔除与最优弧αm非同一椭圆弧段。图8 所示为2 条弧段关联凸性的4 种情况。显然,仅有图8(d)组合中的弧段可能属于同一椭圆。

图8 2 条弧段关联凸性的4 种情况Fig.8 Four cases of associated convexity between two arcs

如图9 所示,定义P1、P2分别为弧a1、a2的中点,l1、l2分别为弧a1、a2的弦所在直线,定义过点P1、P2的直线为l3,l3交直线l1、l2于′。

图9 弧段关联凸性示意图Fig.9 Illustration of arcs associated convexity

则图8 中可能属于同一椭圆的弧段关联凸性情况为

根据式(5)对集合Arcs 中与αm不属于同一椭圆的弧段进行剔除。

2)基于弓弦比的弧段筛选方法

如图10 所示,由于装配基准尺寸较小且存在紧固件遮挡问题,集合Arcs 中可用边缘信息不足,同时弧段分割后部分圆弧由于像素点个数不足,缺乏曲率信息。

图10 平滑边缘轮廓Fig.10 Smooth edge contours

如图11 所示,绿色椭圆为仅采用集合Arcs中像素点个数大于20 弧段的拟合结果,红色椭圆为实际基准轮廓。由于拟合采样像素点较少的原因,拟合的椭圆中心受噪声干扰,偏离实际装配基准中心。

图11 拟合结果对比Fig.11 Comparison of fitting results

因此为了充分利用边缘信息,保证后续拟合过程采样像素点充足,仅剔除集合Arcs 中较长直线段,保留短轮廓,因为较长直线可能来自于穿心夹的轮廓等干扰因素,不属于基准轮廓,而短轮廓则可能是由基准轮廓被分割导致。为提高算法效率,利用弧段的弓弦比剔除集合Arcs 中长直线,对于任意弧段如果其弓弦比d/lc较小,且lc较大,则认为该弧段为长直线段。对于该类型的非椭圆特征轮廓可利用式(6)剔除。

式中:δ 为弓弦比阈值;Thcl为弦长阈值;δ、Thcl的取值受到基准在图像中的尺寸影响,该数值的选取通过多次测试取得。对于含穿心夹基准孔的检测,δ 取值为0.01,Thcl取值为20。弧段筛选结果如图12 所示。

图12 弧段筛选结果Fig.12 Results of arc segment filtering

1. 4 基于装配基准近似圆的弧段聚类方法

观察图12 所示的弧段筛选结果,2 种约束条件较好地消除不属于装配基准的干扰弧段。对于装配基准附近的残余胶痕轮廓,由于其与基准轮廓接近,难以通过曲率与关联凸性条件区分。

针对上述问题,通过融合已知的装配基准参数信息,提出了基于装配基准近似圆的弧段聚类方法。借助改进的基于存在概率的圆检测方法,利用边缘点的共圆结构信息拟合装配基准近似圆,并通过距离阈值实现对弧段的精确聚类。

1.4.1 基于存在概率的近似圆检测方法

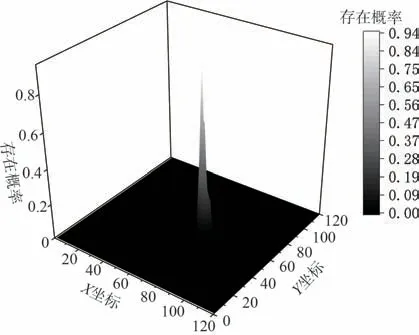

张运楚等[22]提出了基于存在概率图的圆检测算法,其数学原理如下:

记E={(xi,yi)}为图像I 中边缘像素点集合,设{ A((u,v),(rmin,rmax))}为 一 维 累 加 器 数组。{ A((u,v),(rmin,rmax))}的值表示集合E 中位于以(u,v)为圆心、r 为半径的像素点个数(rmin≤r ≤rmax)。集合E 中各 点(xi,yi)到 圆 心(u,v)的欧氏距离ri计算公式为

当rmin≤ri≤rmax时,累 加 器A((u,v),ri)加1,遍 历 E 中 所 有 边 缘 像 素 点 ,记A((u,v),(rmin,rmax)) 的 最 大 值 为A((u,v),rm),表示位于以(u,v)为圆心,rm为半径的圆上边缘点个数最多。

定义存在概率(Probability of existence)Pe,表示图像I 中以(u,v)为圆心,r 为半径的假定圆的存在可能性大小:

根据式(8),计算图像I 中每一个像素点(x,y)对应的存在概率Pe,并将其保存在二维数组{ P(x,y)}对应单元,半径r 保存在二维数组{ R(x,y)}对应单元,生成图像I 的圆存在概率图。存在概率图中{ P(x,y)}的每一个峰值代表图像I 中存在以(xp,yp)为圆心、rp为半径的圆,P(xp,yp)给出该假定圆的存在可能性。

为提高算法对装配基准近似圆拟合的鲁棒性,同时针对文献算法在计算效率上的不足,对存在概率Pe的计算方法进行了如下改进:

1)加权存在概率计算方法

由于集合E 中的边缘点并不完全满足共圆特征,为增强算法在非完全共圆结构点集情况下圆检测的适应性,通过以一定距离范围内像素点数量为依据计算存在概率Pe,代替原算法中对欧氏距离ri的硬性要求。根据式(9)对一维累加器{ A((u,v),(rmin,rmax))}的计算方法做如下改进:

式中:rb∈[0,rmax-rmin]为距离范围,根据装配基准尺寸确定(本文取rb=3),S(xi,yi)为一维累加器A((u,v),ri)的增量(0 ≤S(xi,yi)≤1)。计算E中所有点相应的rd,对于0 ≤rd≤rb,A((u,v),ri)加S(xi,yi),根据式(9)生成圆存在概率图。

另一方面,为防止干扰轮廓对拟合结果的影响,避免近似圆偏离最优弧的情况。对弧段赋加不同权重,改进的存在概率Pe的计算方法为

式中:δw为弧段权重系数(本文最优弧权重系数为1.2,其余弧段权重系数取1)。图13 为改进后的圆存在概率图。

图13 改进后的圆存在概率图Fig.13 Improved probability map of circle existence

2)潜在圆心范围约束

为保证装配基准在图像中的完整性,装配基准应位于图像的中心区域,因此图像I 中大部分像素点不可能成为圆心[23]。通过选取潜在圆心范围的方式可以减少算法大量的计算。利用式(11)计算集合E 所有边缘点的形心,并通过掩膜操作确定假定圆的潜在圆心范围。

式中:Card(E)表示集合E 中像素点的个数,以O(x,y)为圆心、R 为半径构建潜在圆心范围(R根据装配基准尺寸确定,本文R 取20)。图14 为基于存在概率的近似圆拟合结果。

图14 基准近似圆拟合结果Fig.14 Fitting result of reference approximate circle

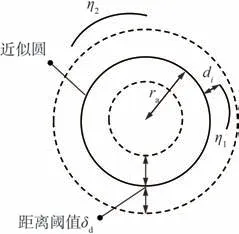

1.4.2 基于装配基准近似圆的弧段聚类方法

观察图14 所示的近似圆拟合结果,装配基准的近似圆与弧段之间的位置关系可以反映出该弧段是否属于基准轮廓,原因在于胶痕、穿心夹以及划痕等干扰轮廓虽然处于孔周区域,但相较于基准轮廓,组成弧段的各点距离装配基准近似圆的最小距离较大。

图15 为弧段聚类示意图。ra为近似圆半径,δd为距离阈值,用于判断该弧段是否为装配基准轮廓,弧段各点距离近似圆的最小距离di可用式(12)计算。

图15 弧段聚类Fig.15 Grouping of arcs

式中:(xa,ya)为近似圆圆心,根据式(12),利用式(13)计算各弧段距离近似圆平均距离d(ηi,Oa),即弧段各点到近似圆最小距离平均值:

式中:ηi为剩余弧段;Card(ηi)为ηi像素个数。

如图15 所示,对于 满足d(ηi,Oa)≤δd的 弧段η1,认为其属于装配基准的弧段,对于无法保证与近似圆的最小距离d(ηi,Oa)小于δd的弧段η2,则认为该轮廓弧不属于基准孔(δd根据近似圆半径ra确定,对含穿心夹基准孔,δd取值为2)。

图16为基于近似圆的弧段聚类结果。结果表明以弧段与目标近似圆的平均最小距离为依据,能够有效实现对基准孔弧段的快速聚类,该方法对比基于边缘跟踪的椭圆检测算法,能够在孔周存在较多干扰的情况下,完成弧段的快速精确聚类,解决了基于边缘跟踪的椭圆检测算法在该类型干扰下,算法有效性大幅降低的问题。

图16 基于近似圆的弧段聚类Fig.16 Grouped arcs based on approximate circle

1. 5 直接最小二乘椭圆拟合与去伪

利用直接最小二乘法对目标遮挡不敏感的性质,对弧段聚类结果进行椭圆拟合。

实际装配中为保证基准检测定位精度,系统在检测前利用离线数据移动至基准区域,相机不会在斜视角下采集基准图像,因此基准轮廓拟合结果的椭圆离心率较小。同时由于基准目标尺寸可知。利用上述特点对轮廓拟合结果进行去伪。通过式(14)判断拟合结果是否为有效椭圆:

式中:a、b 分别为椭圆长半轴与短半轴;Thob为椭圆扁率阈值;α1为椭圆离心率。图17 为椭圆拟合结果。

图17 椭圆拟合结果Fig.17 Result of ellipse fitting

2 实验结果与分析

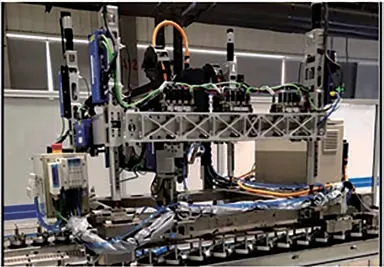

采用Windows 7 操作系统,VS 2015 开发平台,以柔性轨道制孔系统为实验平台进行检测实验,图18 为柔性轨道制孔系统。其视觉系统由工业相机、光源与镜头等组成。其中工业相机选用The Imaging Source 生产的工业CCD 相机,相机分辨率为1 280×960 像素,型号为DMK 33G445,光源选用红色环形光源,镜头为RICOH镜头,焦距为25 mm 固定焦距。

图18 柔性轨道制孔系统Fig.18 Flexible track drilling system

2. 1 多类型装配基准检测有效性验证

2.1.1 多类型装配基准检测过程

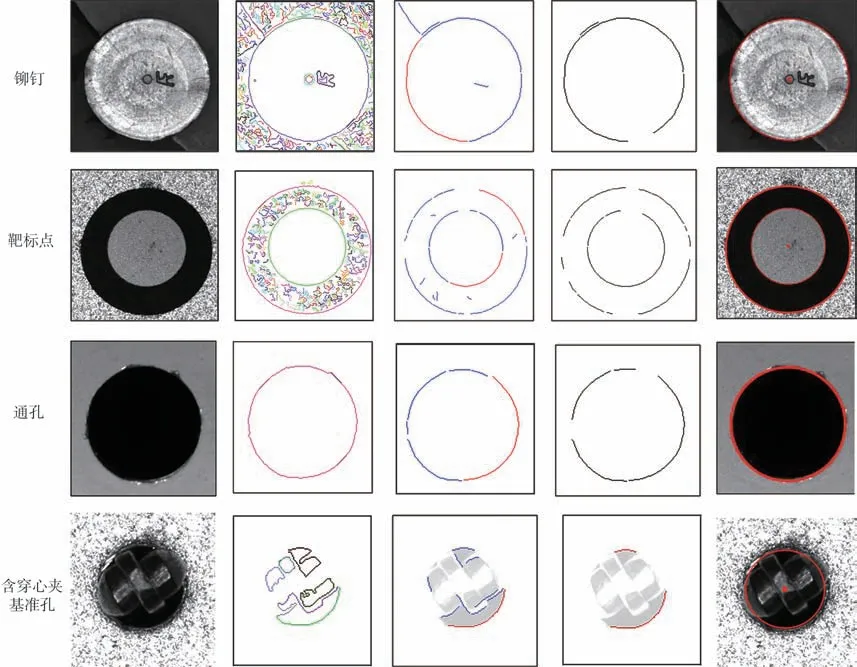

图19 为本文算法针对铆钉、靶标点、通孔以及含穿心夹基准孔检测过程,从左至右依次为装配基准初始图像,边缘跟踪算法结果,最优弧选取结果,弧段聚类结果,基准轮廓拟合结果。最优弧选取结果中红色弧段为根据弓弦比条件选取得到的最优弧,蓝色弧段为剩余弧段。最优弧选取结果表明本文采用的选取方法能够稳定地筛选出各类型基准拟合精度较好的弧段,并通过以该弧段为种子弧,借助其与其他弧段的关联凸性组合情况,实现对剩余弧段的快速筛选。同时在后续的近似圆拟合,利用选取的最优弧通过加权存在概率计算方法,实现对基准轮廓近似圆的拟合。

图19 铆钉、靶标点、通孔以及含穿心夹基准孔检测过程Fig.19 Detect process and result of rivet, target-point, through-hole and reference hole with piercing clamp

2.1.2 多类型装配基准检测准确率实验

算法的有效性验证主要是验证基准检测算法能否准确检测出图像中装配基准。首先需要完成图像的采集工作,利用柔性轨道制孔系统在模拟件上采集各类型装配基准图像,共计4种类型装配基准。接着采用本文算法进行检测,对于非装配基准检测为装配基准以及基准定位结果与基准孔的边缘重合度差的情况记为误检;对于未检测出装配基准的情况记为漏检,误检与漏检均记为错误检出;图像中算法定位结果与基准孔边缘的重合度高则表明算法对于基准的定位精度较高,记为正确检出。最后,统计算法针对不同类型基准的正确检测与错误检测的数量。图20 为算法有效性验证。结果表明,本文基准检测算法能够有效识别出多种类型的装配基准。对铆钉、靶标点、通孔的检测准确率分别为97.9%、98.3%、99.1%;对含穿心夹基准孔检测准确率可达91%,证实算法能够满足系统对于多类型装配基准检测准确率的需求。

图20 算法有效性验证Fig.20 Verify effectiveness of algorithm

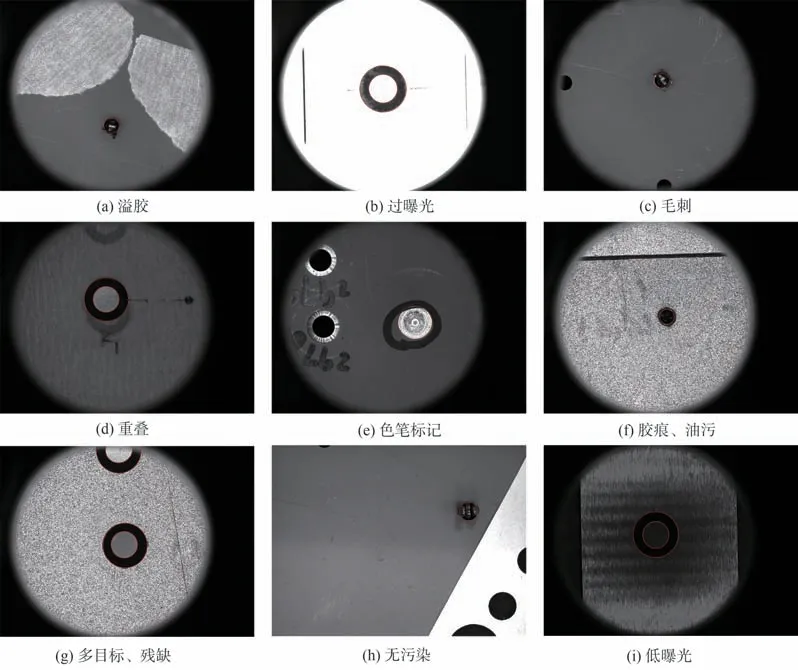

为进一步验证本文算法针对各种类型干扰因素的抑制作用,通过改变曝光度、背景、污染程度等条件,针对多类型基准进行了进一步实验。图21 为常见干扰因素下基准检测结果。结果表明,本文算法在工业场景常见干扰下依旧能够实现对多类型装配基准的准确检测。

图21 常见干扰因素下基准检测结果Fig.21 Detect results under common interference factors

2. 2 算法精度验证实验

2.2.1 机身模拟件精度验证实验

为验证本文算法对多类型装配基准的定位精度,以机身模拟件为实验平台设计了曲面对象的精度验证实验。该模拟件与某型国产支线客机机身筒段尺寸一致,旨在模拟该型客机前机身与机头环缝对接区域的蒙皮外形以及飞机蒙皮的弱刚性环境。图22 为柔性轨道制孔系统结构图。

图22 柔性轨道制孔系统结构Fig.22 Structure of flexible track drilling system

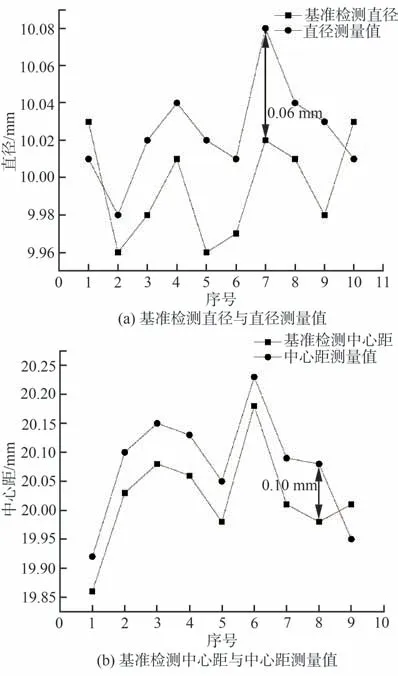

由于系统制孔误差、机身模拟件制孔区域不易测量、曲面测量误差等因素,基准孔的实际孔径与孔距难以准确获取,因此实验中利用靶标点替代孔在机身模拟件上进行基准检测实验,所采用的靶标点为直径10 mm 的圆形,为装配场景中常见的基准类型。因此采用靶标点进行曲面基准测量能够处理制孔误差对测量结果的影响以及机身模拟件无法重复制孔的不足,从而验证曲面对象上算法对圆形基准的测量精度。具体实验步骤如下:

步骤1 将10 组靶标点按照20 mm 的间距贴放至纸带上,将带有靶标点的纸带粘贴于机身模拟件上。

步骤2 驱动柔性轨道制孔系统进行检测,得到基准检测的直径与中心距。

步骤3 从机身模拟件上取下纸带,并贴放在标准大理石台上测量靶标点的直径与中心距。

图23 为模拟件实验示意图。图24 为基准检测结果与测量值。结果显示,基准检测与测量值结果偏差小于0.06 mm 和0.10 mm,由于制孔系统工作环境为机身对接区域,舱段曲率远大于系统的相机视野,该曲率对测量精度的影响可以忽略不计,因此本文算法的检测与定位误差能够满足系统要求。

图23 模拟件实验示意图Fig.23 Illustration of experiment on analogue workpiece

图24 基准检测结果与测量值Fig.24 Results of reference detection and measurements

考虑手工测量误差以及舱段曲率对实验结果的影响,通过柔性轨道制孔系统重复定位精度实验进一步验证本文算法能否满足系统要求,重复定位精度实验具体步骤如下:

步骤1 驱动轻型移动平台至装配基准位置,将相机对准基准孔并执行基准检测,从而准确定位基准孔位置P。

步骤2 驱动设备移动至其他位置。

步骤3 以P 点为目标位置,重新驱动轻型移动平台以及末端执行器至第1 步基准孔位置P,利用激光跟踪仪测量此时TCP 点位数据。

步骤4 重复执行步骤1、2、3,累计获取6 组TCP 点位数据,对比6 组靶标球的位置数据,验证系统的重复定位精度。

实验采用的激光跟踪仪为Laica 激光跟踪仪,型号为AT901。图25 为靶标球位置偏差。可以发现,系统的重复定位结果距离偏差小于0.07 mm,表明本文算法的定位精度能够满足系统要求。

图25 靶标球位置偏差Fig.25 Positional deviation of target balls

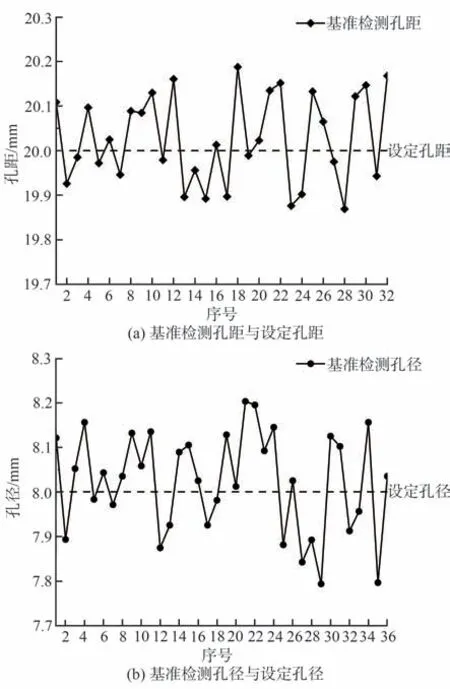

2.2.2 试钻台基准检测实验

为进一步验证本文算法的检测与定位精度,增加了试钻台制孔实验。该试验台可加持平板样件,以验证平面情况下算法基准检测精度。

图26 所示为实验试片,为减少工件变形对结果的影响,选用刚性较好的6.4 mm 厚板为实验试片,实验试片的制作利用数控装备,制孔间距为20 mm,孔径为8 mm。数控装备的精度误差经测定在0.005 mm,制孔加工误差可以忽略。依次移动设备进行基准检测,得到相邻2 个孔的理论中心距与孔径。

图26 实验试片Fig.26 Experimental workpiece

检测与定位精度实验结果如图27 所示,结果表明,本文检测算法对基准孔的检测平均误差为0.10 mm,定位平均误差为0.09 mm,相对误差分别为0.125%和0.045%,能够满足装配系统对基准检测的精度要求。

图27 检测与定位精度实验结果Fig.27 Experimental results of detection and position accuracy

2. 3 不同检测方法检测比对

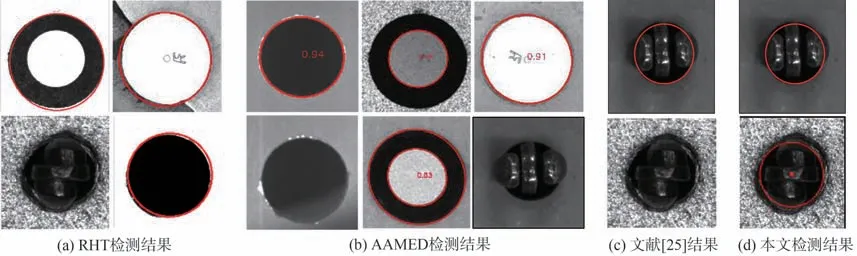

为进一步验证本文算法针对多类型装配基准 检 测 的 稳 定 性,对RHT、AAMED[24]、文献[25]算法以及本文算法装配基准检测进行比对实验。为确保比对结果的有效性,所有算法均采用相同预处理方法。图28 所示为不同检测方法检测比对结果图。根据实验结果得出结论,RHT 算法由于随机采样的原因,检测稳定性较差,椭圆轮廓的拟合结果受噪声干扰与基准孔边缘的重合精度低,同时尽管降低用于判断椭圆的误差阈值,仍会出现漏检情况。本文算法与AAMED 算法由于采用不同的方法优化了弧段筛选与聚类环节,使得检测效率明显优于RHT,AAMED 方法对遮挡(含穿心夹基准孔)、多椭圆目标的情况出现了漏检,同时在个别测试中最终拟合结果与实际轮廓存在肉眼可见的偏差。文献[25]算法与本文通过边缘跟踪的方法实现了对含穿心夹的基准孔的检测,但由于其未考虑胶痕与油污污染对检测的影响,仅针对光滑无污染情况的含穿心夹基准孔进行检测,对于实际装配场景中存在油污污染与胶痕污染的穿心夹,该检测方法经测试难以适用。

图28 不同检测方法对比Fig.28 Comparison of different detection methods

2. 4 本文关键参数取值

表1 为本文算法参数选取。本文采用的最优弧选取方法针对劣弧,因此对靶标点、铆钉、通孔类型的装配基准检测时需对弧段进行轮廓弧的打断,以保证弧段集合中所有弧段均小于半圆。Thob为椭圆去伪环节涉及的参数,根据装配基准在图像中的椭圆离心率确定,由于系统不在大斜视角下进行基准检测检测,因此Thob的取值较小。

表1 本文算法参数选取Table 1 Parameters selection in this paper

3 结 论

针对装配环境常见因素对自动化装配系统基准检测的干扰问题以及系统对于多类型装配基准的检测需求,提出了一种多类型装配基准椭圆特征稳健检测方法。该方法利用剩余弧段与最优弧的关联凸性以及弧段弓弦比的双重约束条件实现对弧段的初步筛选;对于残余胶痕等难剔除轮廓,通过基于基准目标近似圆的方法筛除;最后,利用直接最小二乘法拟合椭圆,并根据装配基准参数信息进行去伪。通过有效性验证,该算法对装配场景常见的干扰因素具有显著的抑制效果,适用于多类型的装配基准检测。通过分析孔径、孔距误差,证实算法的检测精度与定位精度均能够满足系统对基准检测的需求。由于算法在检测过程中利用装配基准尺寸信息,并具有严格的参数约束,因此本文算法对工业图像中圆形目标的检测具有强鲁棒性与高检测效率,但不适用于自然图像中的椭圆特征检测。