一种新型数字流量阀动态特性研究

2023-07-27丰健王鹤阎宇刘晋沛张晓宇

丰健,王鹤,阎宇,刘晋沛,张晓宇

(太原理工大学新型传感器与智能控制教育部重点实验室,山西太原 030024)

0 前言

随着科技和时代的进步,现代工业也在飞速发展,电液数字控制系统已经广泛应用于航空航天、车辆、冶金、工程机械等领域[1]。高速开关数字阀作为当下数字液压技术的研究热点之一,具有结构简单、响应较快、可靠性高等优点[2],是实现电液数字控制技术的关键元件之一[3],具有广阔的应用前景,目前已成功应用于汽车防抱死控制系统[4]和电控喷油系统[5]中。但是,高速开关阀流量小且不连续的缺点仍然存在,极大地限制了它的应用。

为了解决高速开关阀流量小的问题,国内外学者对电-机械转换器和两级数字流量阀做了大量研究。俞军涛等[6]设计一种压电直动式高速开关阀,采用压电执行器直接驱动锥阀式阀芯结构,在压力10 MPa下,输出流量为17.4 L/min。石延平等[7]研究了一种以超磁致式高速开关阀为先导级、二通插装式球阀为主级的大流量高速开关阀。Eaton公司设计了一款产品,采用二位三通高速开关阀为先导阀控制二通插装锥阀,可以改变通过高速开关阀的流量,从而实现对锥阀流量的调节[8]。黄家海等[9-11]提出一种先导数字比例流量阀,其先导级为PWM信号控制的高速开关阀,主级为基于流量-位移反馈原理[12]的插装阀,并对其动静态性能进行了分析。以上研究高速开关阀均为球阀、锥阀或者滑阀,通过电-机转换器驱动阀芯做往复运动来实现阀口的启闭[13],难以解决工作频率和阀芯惯性、阀芯行程之间的矛盾,使得高速开关阀不能同时获得高响应速度和大流量。两级数字流量阀以高速开关阀为先导级控制主阀运动,虽然可以解决这一缺陷,但存在输出流量不稳定的问题,严重制约了高速开关阀的应用。

针对这一情况,本文作者设计一种新型两级数字流量阀,其先导级为阀芯旋转式高速开关阀,主级为三位四通滑阀式结构,通过电机驱动阀芯旋转实现高速开关功能,突破电-机械转换器功率和阀芯往复运动结构原理对高速开关阀响应速度和流量的制约,可同时获得高响应速度和大流量,并且较高的启闭频率可以显著减小由先导阀流量脉动引起的主阀流量波动,提高输出流量的稳定性。基于新型阀的结构建立相关数学模型,利用AMESim软件建立动态仿真模型研究影响其动态性能的因素,从参数优化的角度提出提高阀芯动态响应和流量输出稳定性的建议,为提升两级流量数字阀输出流量的稳定性提供依据。

1 结构原理

数字流量阀的结构简图如图1所示,主要由先导阀芯、先导阀套、先导阀体、主阀芯、主阀套、主阀体、左右端盖、弹簧等组成。

图1 数字流量阀结构简图

先导阀阀芯有旋转和轴向移动2个自由度,一端伺服电机驱动先导阀阀芯高速旋转从而实现阀口从开启到关闭的状态转换,另一端步进电机驱动阀芯进行轴向运动使得阀芯实现换向。主阀结构的主要特征是在阀芯两端各增加了一个动阀套,动阀套上有一个矩形节流槽,阀套与阀体之间形成了控制容腔。其工作原理简图见图2,当先导阀芯在电机的驱动下向左运动并旋转时,右端阀口打开,主阀右腔压力降低,左腔仍为进口压力;右侧动阀套一端为节流后的压力,一端为B口压力。主阀芯和右端动阀套形成了一个具有面积差的阀芯,根据流量放大原理,主阀芯带动阀套向右运动,而左端动阀套被限位无法移动。此时,主阀阀口打开,P与B通,A与T通。当先导阀芯继续旋转时,先导阀口关闭,主阀左右两腔压力相等,阀芯在复位弹簧作用下向左运动,主阀阀口关闭。当先导阀向右运动时,左端阀口打开,主阀芯带动阀套向左运动。此时,P与A通,B与T通。

图2 工作原理简图

2 数学模型

2.1 先导阀的工作频率

先导阀的工作频率与阀芯上的沟槽数量和阀芯转速有关,其表达式为

f=nZ/60

(1)

式中:Z为阀芯上的沟槽数量;n为阀芯旋转速度。

由式(1)可以看出:提高先导阀工作频率的方式有2种:(1)提高电机的转速;(2)增加阀芯上的沟槽数量。当阀芯上沟槽的数量为8并且电机的转速达到3 000 r/min时,工作频率可以达到400 Hz。

2.2 主阀数学模型

假设主阀阀芯向右运动,那么P与B接通,A与T接通,可以得到:

通过负载的流量方程:

qL=qx+qy

(2)

通过主阀的流量方程:

(3)

通过先导阀的流量方程:

(4)

通过控制节流口的流量方程:

(5)

控制腔的流量连续性方程:

(6)

主阀芯稳态液动力方程:

Fsx=2CdCvwxxcosθ(pS-pB)

(7)

主阀芯运动微分方程:

(8)

式中:qL为负载流量;qx、qy、qc分别为主阀阀口、先导阀阀口、控制容腔流量;Cdx、Cdy、Cdc分别为主阀、先导阀、节流槽流量系数;wx、wy、wc分别为主阀、先导阀、节流槽面积增益;x、y分别为主阀、先导阀阀芯位移;xi为节流槽预开口量;pS为供油压力;pB为B口压力;pC为控制容腔压力;AC为动阀套端面面积;CC为液容;α为面积比,α=AA/AC,其中AA为主阀芯端面面积;m为主阀质量;B为主阀芯阻尼系数;k为主阀弹簧刚度。

2.3 主阀流量波动的数学模型

控制腔动态压力变化方程[14]:

(9)

式中:E为体积弹性模量;VC为控制腔体积。

当先导阀打开时,通过控制腔的流量减少,则:

Δq-=qy-qc

(10)

控制腔的压力降低,则:

(11)

式中:θ为先导阀沟槽所对应的圆心角;β为相邻沟槽之间的中心角。

当先导阀关闭时,通过控制腔的流量增加,则:

Δq+=qc

(12)

控制腔的压力上升,则:

(13)

在一个周期内,控制腔压力围绕某个值上下波动,因此

ΔpC-=ΔpC+

(14)

(15)

主阀静力学平衡方程:

pB(AC-AA)+pSAA=pCAC+Fsx

(16)

对其取增量方程:

0=Δx·2CdCvwxcosθ(pS-pB)+ΔpC·AC

(17)

可得:

(18)

所以主阀流量波动为

(19)

3 仿真模型

在仿真软件AMESim中根据阀的数学模型和整体结构,利用AMESim中的信号库、液压库和液压元件库,建立数字流量阀的动态仿真模型,如图3所示。

图3 AMESim仿真模型

虽然AMESim中没有转阀的模型,但是可以用滑阀来代替。滑阀和转阀的区别在于:滑阀是通过阀芯轴向运动的方式来实现功能,而转阀则是通过阀芯旋转的方式实现。因此用滑阀来代替转阀的关键是使滑阀阀芯的轴向运动速度等于转阀阀口的线速度[15]。根据建立的仿真模型,对影响主阀芯动态响应的供油压力、启闭频率、面积比、节流槽宽度以及影响流量波动特性的控制腔体积、先导流量等进行仿真分析,分析关键影响因素。表1为仿真模型关键结构参数。

表1 仿真模型关键结构参数

4 仿真分析

4.1 动态位移特性

4.1.1 供油压力

在仿真模型中,将液压源的压力参数分别设置为10、15、20、25 MPa,得到不同供油压力下主阀阀芯位移响应曲线以及启闭时间如图4所示。由仿真结果可知:供油压力的增加不会对阀芯开启和关闭的滞后时间有影响,而阀芯的开启时间和关闭时间都会随着供油压力的增加而减小,从整个过程来看,阀芯开启过程快于关闭过程。

图4 不同供油压力下阀芯位移(a)和阀芯启闭时间(b)

4.1.2 启闭频率

在仿真模型中,将启闭频率参数分别设置为100、200、300、400 Hz,得到不同启闭频率下主阀阀芯位移响应曲线以及启闭时间如图5所示。由仿真结果可知:随着启闭频率的增加,主阀芯的开启滞后时间仍然保持不变,关闭滞后时间明显减小,并且主阀芯的开启时间和关闭时间也明显减少。

图5 不同启闭频率下阀芯位移(a)和阀芯启闭时间(b)

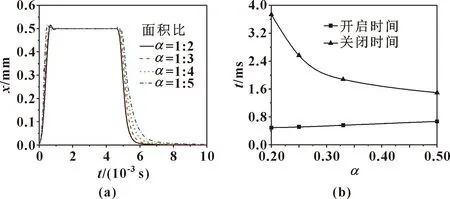

4.1.3 面积比

在仿真模型中,将主阀阀芯与动阀套的面积比参数分别设置为1∶2、1∶3、1∶4、1∶5,得到不同面积比下主阀阀芯位移响应曲线以及启闭时间如图6所示。可知:面积比的变化对开启滞后时间没有影响,对其他时间都有明显的影响。主阀芯关闭滞后时间随着面积比的增大而增加,而开启时间和关闭时间的变化趋势则相反,开启时间随着面积比的增大而增大,关闭时间随着面积比的增大而减小,且对关闭时间的影响要远大于对开启时间。

图6 不同面积比下阀芯位移(a)和阀芯启闭时间(b)

4.1.4 节流槽宽度

在仿真模型中,将节流槽的宽度参数分别设置为1.1、1.4、1.9、2.8 mm,得到不同宽度下主阀阀芯位移响应曲线以及仿真结果如图7所示。

图7 不同宽度下阀芯位移(a)和阀芯启闭时间(b)

由图7可知:随着节流槽宽度的增加,流量放大倍数逐渐减小,主阀阀芯开启时间也逐渐增加。阀芯关闭时,曲线几乎完全重合,关闭时间基本保持不变,节流槽宽度的变化对阀芯关闭时间基本无影响。

4.2 动态流量特性

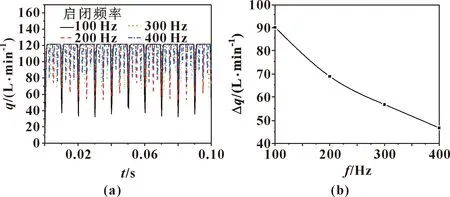

4.2.1 启闭频率

在仿真模型中,将启闭频率参数分别设置为100、200、300、400 Hz,得到不同控制频率下流量动态响应曲线如图8所示。在高速开关阀控制频率可以达到的情况下,随着频率的提升,动态响应时间基本保持不变,同时最大流量也不随着频率的变化而变化,但是流量波动幅度大幅减小,尤其是在100~200 Hz,流量波动减少量较为明显。

图8 不同启闭频率下流量(a)和流量的波动量(b)

4.2.2 控制腔体积

在仿真模型中,将控制腔的体积参数分别设置为10、50、100、150 mL,得到不同控制腔体积下流量动态响应曲线如图9所示。

图9 不同控制腔体积下流量(a)和流量的波动量(b)

由图9可以看出:随着控制腔体积的增加,流量的动态响应时间也随着增加,但最大流量仍然保持不变。当达到稳定状态时,流量波动随着控制腔体积的增加而减小。但是受限于阀的结构和尺寸,控制腔体积对流量波动的调节量有限。

4.2.3 先导流量

在仿真模型中,将先导流量参数分别设置为15、20、25、30 L/min,得到不同先导流量下流量动态响应曲线以及仿真结果如图10所示。可以看出:随着先导流量的不断增加,流量波动也逐渐增加,并且涨幅较大。先导流量太大,阀的流量波动较大;先导流量太小,影响阀的通流能力。因此,选择一个合适的先导流量很重要。

图10 不同先导流量下流量(a)和流量的波动量(b)

5 结论

(1)增大供油压力能够有效减少阀芯的开启和关闭时间,且对滞后时间几乎无影响,所以供油压力可以选择大一些。

(2)增大启闭频率能够有效减少阀芯的启闭时间和关闭滞后时间,所以启闭频率可在实际能达到的情况下选择大一些。

(3)面积比的变化对阀芯开启和关闭的影响相反。较小面积比加快阀芯的开启同时也会增加阀芯关闭的时间。

(4)节流槽宽度的增大导致阀芯开启时间的增大,而对关闭时间影响不大,所以选择较小的节流槽宽度可以提升阀的响应能力。

(5)流量波动随着频率的增加、控制腔体积的增大而减小,随着先导流量的增大而增加。这与数学模型推导的结果一致。