水下机器人对接装置液压系统设计及仿真

2023-07-27杜晓飞顾晴

杜晓飞,顾晴

(1.南京工程学院机械工程学院,江苏南京 211167;2.南京工程学院校长办公室,江苏南京 211167)

0 前言

自主式水下潜器(Autonomous Underwater Vehicle,AUV)是无缆水下机器人,它具有活动范围大、机动性好、安全、智能化等优点,成为完成各种水下任务的重要工具[1]。但由于AUV体积有限,自身携带的能源不足以支撑其长时间、大范围作业,通常要把AUV回收到水面平台进行能源补给和数据交换才能使其继续工作。水下对接装置能够在水下与AUV进行连接,进而对AUV进行能源补给和与其进行数据交换,从而保证AUV能够进行长时间、大范围的连续作业[2-3]。美国麻省理工学院海洋实验室和伍兹霍尔海洋研究所研制了“Odyssey-IIB”AUV水下对接系统,该系统由4部分组成:深水对接系统、海底固定锚系、浅水区域降扰动机构和水面通信系统[4-5]。美国蒙特利海湾水下研究中心和伍兹霍尔海洋研究所分别针对直径540 mm的“Bluefin”AUV和直径190 mm的“RUMES”AUV,采用包容式对接方式开发了两套水下对接装置。REMUS对接装置由锥形导向罩和圆柱形对接筒组成,AUV依靠超短基线水声传感器(USBL)进入导向罩并经导向罩引导进入对接筒内完成对接。AUV进入对接筒后,对接装置通过水密连接器对其进行充电和数据交换[6-8]。2009年,韩国海洋工程研究中心针对“ISIMI”号AUV同样采用包容式对接方式研制出一套水下对接装置,该装置结构简单,利用导向罩对AUV进行引导使其进入对接装置内[9]。近年来,随着国内外对海洋探测、开发的重视,水下机器人的下潜深度不断加大,这对于水下机器人的续航及作业能力提出了更高的要求。因此,研制一套适用于1 000 m以上大深度的水下对接装置对于提高深海探测能力具有十分显著的效果。水下对接装置工作时需要动力系统,而液压系统具有体积小、功率大的优点,能够较好地满足对接装置的动力需求。为实现对接装置在深海环境下自动工作,本文作者研制了对接装置控制系统。针对控制系统性能,进行了仿真实验,通过引入PID算法提高控制系统性能,验证了所提方法的有效性。

1 对接装置总体方案研究

本文作者研制的水下对接装置有特定的目标AUV与其进行对接,目标AUV直径为560 mm,总长度为5 100 mm,空气中质量为750 kg,外壳主要材质为玻璃钢,AUV底部为平面并设有充电对接口,上部设有方便起吊的圆形吊耳,尾部设有应答天线及主推进器,其三视图如图1所示。

图1 目标AUV三视图

根据对接的需求,本文作者确定了水下对接的流程:

(1)对接时先将对接装置吊放到海底,此时,导向罩的开口方向不一定与海流方向保持一致,对接装置设有检测海流方向的流速流向计,通过流速流向计下水前和在水中稳定后两个状态的角度变化即可计算出导向罩开口方向与海流方向的夹角。通过对接装置的回转机构调整导向罩的开口方向,并通过装置上方水平放置的电子罗盘实时检测导向罩转过的角度,从而判断是否调整到位,当调整到位后,制动机构完成对轴的抱死,使导向罩方向不再变化。

(2)上述过程完成以后,由于海底并不是绝对的水平,这时的对接装置可能存在一定的横滚、俯仰角度,调平模块可调节装置的姿态,通过电子罗盘实时反馈装置的横滚角和俯仰角从而判断对接装置是否水平。调平动作完成后,AUV在水下位姿传感器的引导下进入对接装置,锥形导向罩对其有引导作用,当AUV到达指定位置时,AUV上部的吊耳会触碰到对接装置的定位模块,定位模块中的位置传感器发出信号,指示AUV已到位。

(3)AUV到位后,锁紧模块上升,到达合适位置后由位置检测传感器发出到位信号,由下位机自动控制其停止运动,从而完成对AUV的锁紧。然后充电模块向上运动,到达合适位置与AUV的充电口进行非接触式充电和数据交换,充电模块同样设有位置检测传感器。待对接装置对AUV完成充电和信息交换后,锁紧模块和充电模块向下运动到达初始位置从而与AUV脱离接触,AUV依靠自身动力退出对接装置,从而完成全部的对接过程。

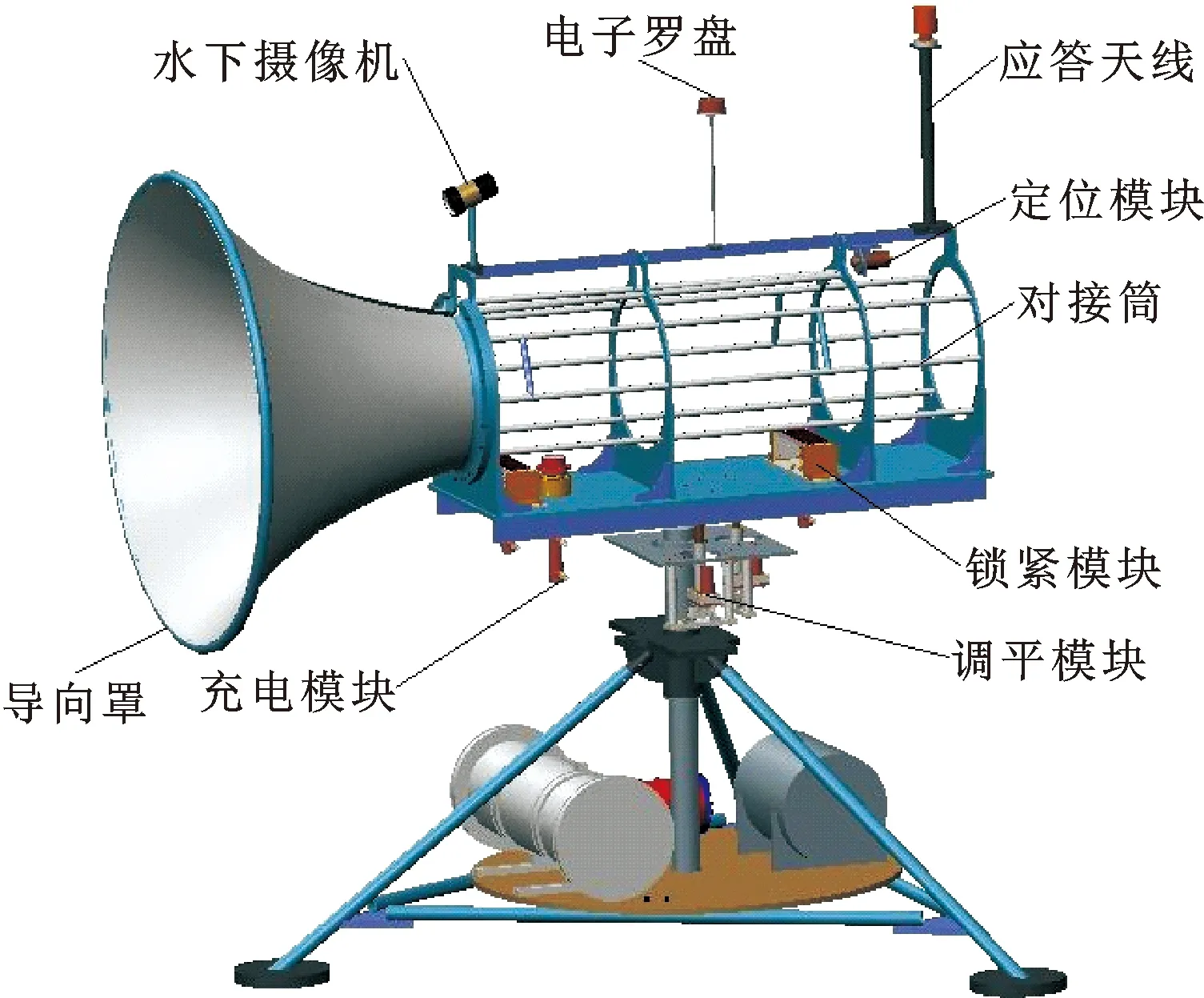

设计的对接装置如图2所示,主要结构包括导向罩、对接筒、水下摄像机、应答天线以及充电、锁紧、调平、定位等各功能模块,装置底部圆盘上固定有液压舱、电子舱等。对接装置高3 400 mm(底座到导向罩上边缘最高点距离),导向罩为圆锥形,材质为玻璃钢,厚度8 mm,上方开有引导AUV进入的导向槽,导向罩入口处直径为2 000 mm,与对接筒接口处直径为640 mm。导向罩与对接筒通过法兰进行连接,法兰外径为660 mm。

图2 对接装置三维模型

2 液压及控制系统研制

根据对接装置的功能设计,为实现对接装置的精确运动,同时考虑到深海工作的环境,采用压力补偿技术,设计了以水-乙二醇为介质的液压系统,原理如图3所示。

图3 水-乙二醇液压系统原理

液压系统回路主要包括制动回路、回转驱动回路、调平回路、锁紧回路、充电回路,每个回路都是单独动作。采用压力补偿技术,液压系统带有一个体积较小的补偿器。补偿器的作用一是将外界海水压力补偿到液压管路中,二是补偿液压缸活塞杆运动时因有杆腔和无杆腔容积变化引起的水-乙二醇液压液体积的变化。此外,闭式液压系统还具有压力损失较小、换向冲击小的优点。采用液压密封舱的形式将液压泵、电机、电磁换向阀、调速阀等元件密封在舱内,液压马达、液压缸等执行元件能够耐海水腐蚀,直接暴露在海水中。

对接装置各功能模块及液压系统动作及信号反馈需要设计控制传感器及执行器。根据各模块的需求,分析了对接装置控制系统所需的执行器及传感器:调平模块需要对对接装置的横滚角和俯仰角进行实时检测和反馈,制动回转模块需要对对接装置导向罩的航向角度进行检测和反馈。本文作者选用无锡惠联公司生产的SEC385型高精度电子罗盘对上述3个角度进行检测。锁紧模块及充电模块采用的3个位置反馈式液压缸设有接近开关。此外,当AUV进入对接装置对接筒后,为了检测AUV是否到位,定位模块也采用了两个同样型号的接近开关。因此控制系统需要对总计8个接近开关进行信号采集。液压系统设有压力传感器,能够对系统压力进行实时检测。液压系统共有6个电磁换向阀,根据电磁换向阀的工作原理,设计了继电器模块控制电磁换向阀的工作。每个模块有8路继电器,采用24 V电源为继电器提供工作电压,继电器的触发方式为高电平触发,通过下位机引脚的高低电平可直接控制继电器通断。控制信号电路和继电器工作电路采用了光耦隔离的方式,保证了下位机电路的安全性。上述传感器及控制器与下位机主控芯片共同构成了下位机控制系统,结构如图4所示。

图4 控制系统硬件结构

结合具体的对接流程,设计了控制系统软件。软件结构采用中断循环相结合的形式,结构如图5所示。根据系统任务的需要,将下位机主控制单元程序划分为3个主要任务,分别为传感器数据采集任务、串口数据收发任务、指令执行任务。

图5 控制软件工作流程

3 控制系统建模

选取锁紧机构液压回路作为研究对象,建立了锁紧回路的数学模型,进而得到了锁紧回路系统传递函数并进行仿真。由于充电回路和锁紧回路均采用同规格的液压缸驱动,因此针对锁紧回路的建模仿真对于所设计的液压系统其他回路具有较高的代表性和参考意义。

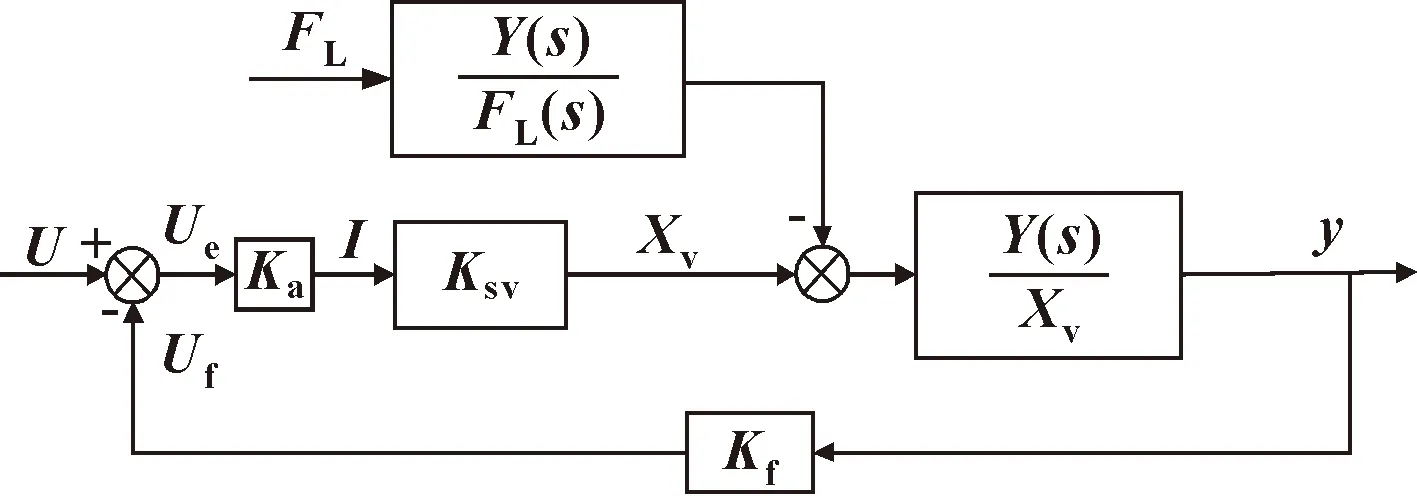

锁紧回路主要由下位机、比例放大器、比例伺服阀、液压缸及位置检测传感器组成,原理如图6所示。工作时,由上位机界面输给下位机液压缸需要运动的行程,下位机控制比例伺服阀开启,液压缸驱动锁紧机构运动,位置检测传感器对液压缸活塞杆行程进行反馈。

图6 锁紧回路原理

由于液压回路实际工作时受到很多因素影响,因此对于液压系统建模假设条件如下:(1)控制阀为理想的零开口四通滑阀,4个节流口对称且匹配;(2)阀具有理想的响应能力,阀芯的位移、阀压降的变化所产生的流量变化能在瞬间发生;(3)液压缸为理想的单出杆液压缸;(4)供油压力恒定,回油压力为零;(5)液压缸的每个工作腔压力处处相等,油液温度和容积弹性模量可看作常数。

阀控液压缸的传递函数[10]为

(1)

由实验测试曲线得到伺服阀输入电压信号对液压缸位移的增益为

(2)

阀控液压缸控制系统的结构框图,如图7所示。

图7 阀控液压缸控制系统的结构框图

在不计干扰力FL的情况下,由控制系统框图得到系统的开环传递函数为

(3)

前面已得出阀控液压缸的系统传递函数为

(4)

因此式(3)可以表示为

(5)

4 系统仿真

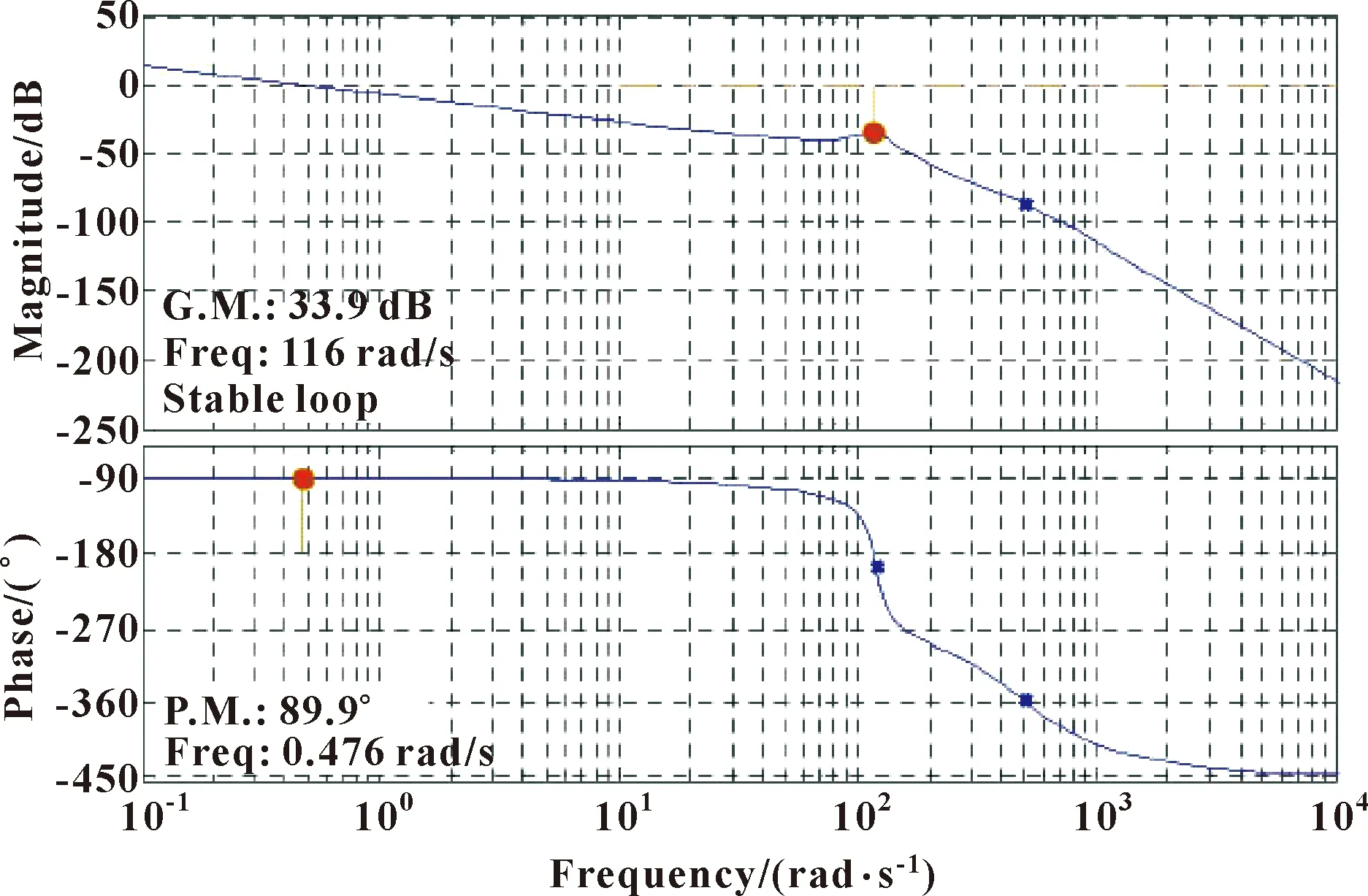

通过MATLAB对上节建立的数学模型进行仿真,得到系统开环传递函数伯德图如图8所示。

图8 系统开环伯德图

分析图8可以看出:锁紧回路液压控制系统的相位裕量为33.9 dB,幅值裕量为89.9°,系统具有较高的稳定性。系统的开环穿越频率为0.476 rad/s,表明系统的响应速度较慢。系统的相位裕量为89.9°,高于工程上常取的40°~60°。相位裕量大,稳定性好,但响应速度慢。因此,应运用控制算法提高系统的响应速度以满足控制系统的要求。

PID算法具有较高的控制精度和鲁棒性,在工程中得到广泛应用[11]。为了确定合适的PID参数,利用MATLAB的优化工具对PID参数进行优化,建立的系统框图如图9所示。优化前首先设定好阶跃响应曲线的上升时间、超调量以及稳定时间等约束条件,工具箱通过不断的模拟最终选择出满足要求的控制器参数,其值为Kp=2.5,Ki=0.01,Kd=0.02。

图9 用MATLAB搭建的系统仿真框图

加入参数为Kp=2.5、Ki=0.01、Kd=0.02的PID控制器,表1列出了加入PID控制器和未加控制器的系统对单位阶跃信号响应的结果对比。相对于未加入PID控制器的控制系统,加入PID控制器后系统达到稳定的时间缩短了55.5%。按照对接的技术指标,锁紧过程的时间应在5~10 s之间,因此加入PID算法后,控制系统能够满足对接技术指标的要求。未加入PID控制器时,系统达到稳定后存在着33.3%的衰减,加入PID控制器后消除了衰减,提高了控制系统的性能。

表1 锁紧回路液压控制系统仿真实验结果比较

5 结论

(1)针对现有对接技术的特点及不足,提出一种新型的适用于大深度海底环境的水下对接装置,相比其他对接装置,研制的对接装置能够稳定地工作在深海环境。

(2)设计了以水-乙二醇液压液为介质的液压系统方案,进行了原理设计,并分析了液压系统各回路具体的动作过程,并研制了液压系统实物。

(3)研制了对接装置控制系统,采用PID控制算法对系统进行了仿真。仿真结果表明:加入PID控制算法后系统响应速度加快,且达到稳态后无衰减,满足对接装置的技术要求。