采用无凸轮式排气型线的发动机排气性能研究

2023-07-27张鹏博何义团王福学

张鹏博,何义团,邹 晔,王福学

(1.无锡职业技术学院汽车与交通学院,江苏 无锡 214121;2.重庆交通大学交通运输学院,重庆 400074)

1 引言

排气门相位和运动规律是影响排气过程的两个重要因素。最佳排气早开角要综合发动机膨胀损失和泵气损失来确定,而最佳排气晚关角可由总排气量最大确定[1-2]。传统凸轮式气门驱动机构由于其凸轮型线是固定的,可变气门正时与可变凸轮轴正时技术能够在一定程度上改善发动机的动力性、经济性及排放性[3-5],但仍无法使发动机性能在变工况条件下都达到最优。

无凸轮式气门驱动机构摆脱凸轮的限制,通过电液、电磁等方式驱动气门,气门开启时刻、气门升程、开启持续期和气门在内燃机各个循环中的开启位置可以相互独立[6]。文献[7]通过自主开发无凸轮轴电液配气机构实现了气门正时与升程可变,并对其在可控自然发动机上的应用进行的研究;文献[8]通过试验发现电磁阀控制脉宽对发动机可变气门系统压力波的影响显著;文献[9]针对液压驱动式气门的落座特性进行了仿真,发现高转速不利于气门落座;文献[10]开发了一种全可变液压气门系统,显著降低了气门落座速度和反跳高度,实现了气门平稳落座,且各个气缸落座特性均匀一致。

目前,无凸轮式配气技术还处于初步研究阶段,本研究通过仿真进行无凸轮式排气型线设计,并探究其对某发动机排气性能的影响。

2 模型的建立于验证

这里所建立的仿真模型原机为某天然气发动机,其主要技术参数,如表1所示。

表1 原机主要性能参数Tab.1 Parameters of the Original Engine

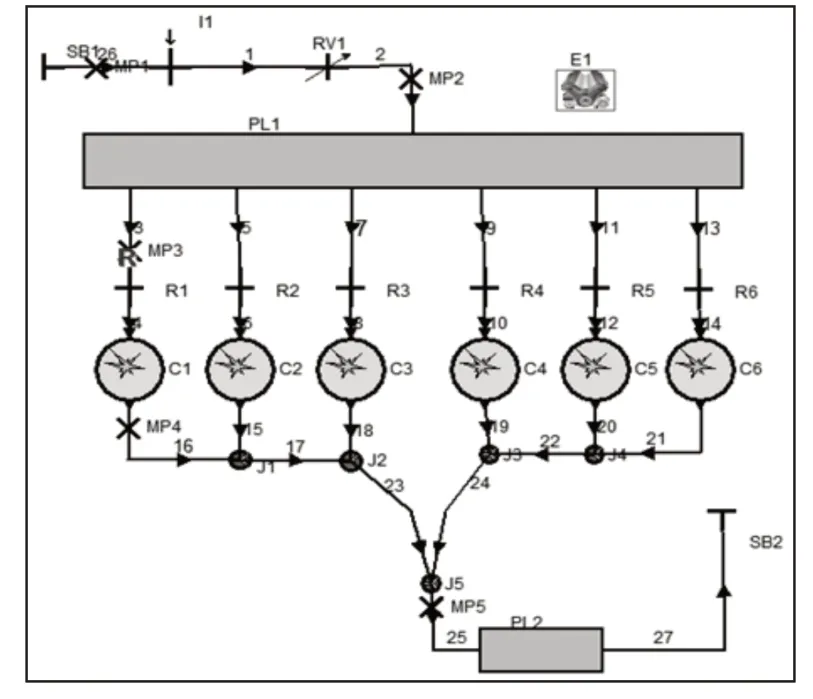

利用BOOST建立的发动机一维模型,主要包括进气系统、喷油器、气缸、排气系统等部分。计算模型中,采用Vibe 2-zone燃烧模型和Woschni 传热模型。调整模型参数使得进气压力为137kPa,转速1200r/min,与实验值相同;第二个Vibe燃烧参数的持续期为52°CA,如图1所示。

图1 发动机仿真模型Fig.1 Engine Simulation Model

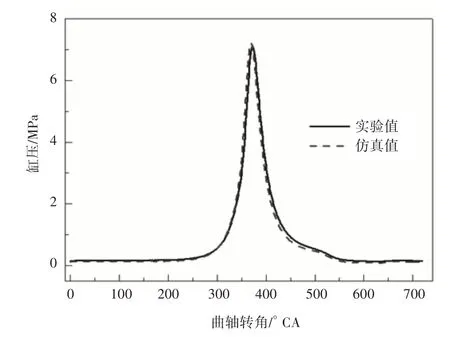

该工况下缸内压力的仿真值和实验值的对比,如图2所示。由图2可知,两条曲线几乎重合,最大偏差低于2%,模型搭建合理。

图2 缸内压力仿真结果与实验值对比Fig.2 Pressure Comparisons Between Simulation and Experiment

3 不同排气早开角的排气型线设计

这里主要进行无凸轮式排气型线的优化设计,探究其对发动机排气性能的影响,研究工况为:转速1200r/min,进气压力137kPa。需要说明的是,进气型线与相位在该研究中保持不变。

3.1 排气型线设计

排气门开启过早,缸内压力下降较快,有效膨胀功减少;排气门打开过晚使得缸内压力下降较慢,强制排气阶段活塞向上运动阻力较大,泵气损失增加。因此,最佳排气早开角要综合以上两部分损失来进一步确定[3]。排气门如果在上止点关闭则无法充分利用排气惯性,排气末期气门有效流通截面较小,排气阻力较大,缸内排出废气困难,缸内压力较大,进气受阻。因此,排气门应该选择在排气上止点后一段时间内关闭。

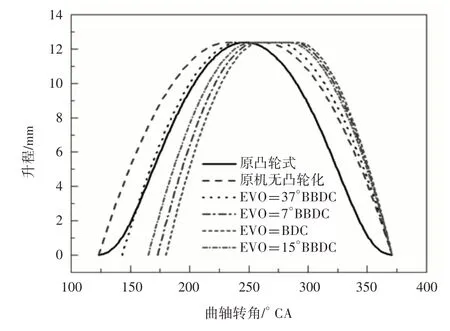

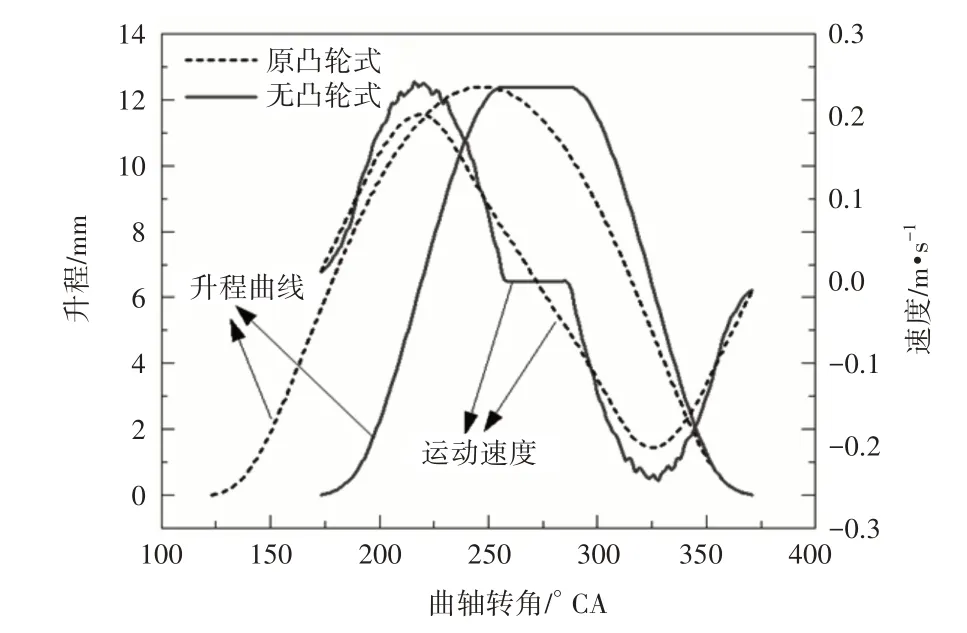

为便于设计,新型线最大升程不超过原机最大升程,设计过程中保持排气晚关角不变,由于传统发动机排气门在做功冲程末期开启,活塞正在向下止点移动,故排气门与活塞运动不存在运动干涉。为使得排气更加充分,设计无凸轮式排气型线在最大升程位置维持一定曲轴转角,本文为30°CA,分别设计了排气早开角分别为37°、7°、0°及15°BBDC的四组无凸轮式排气型线,如图3所示。

图3 不同排气早开角的排气型线设计Fig.3 Exhaust Valve Lines Design with Different Opening Angles

3.2 保持排气晚关角不变的排气型线优化

由于控制机构与气门运动存在响应延迟,并且气门落座冲击会损坏气门部件,因此,气门开启与落座速度不宜过快。实践证明,当气门冲击速度超过(0.5~0.8)m/s时,一般材料的气门和气门座就会急剧损坏[11]。将上述排气型线进一步优化,在气门开启与关闭阶段设计缓冲段以满足响应延迟和落座冲击的要求,以排气早开角为7°BBDC时的排气型线为例,优化后的气门型线,如图4所示。另外的几组排气型线优化方法与之类似,计算得气门运动速度均在合理范围内。

图4 排气门型线优化设计Fig.4 Optimization Design of Exhaust Valve Profile

4 仿真结果分析

4.1 无凸轮式排气型线对换气损失的影响

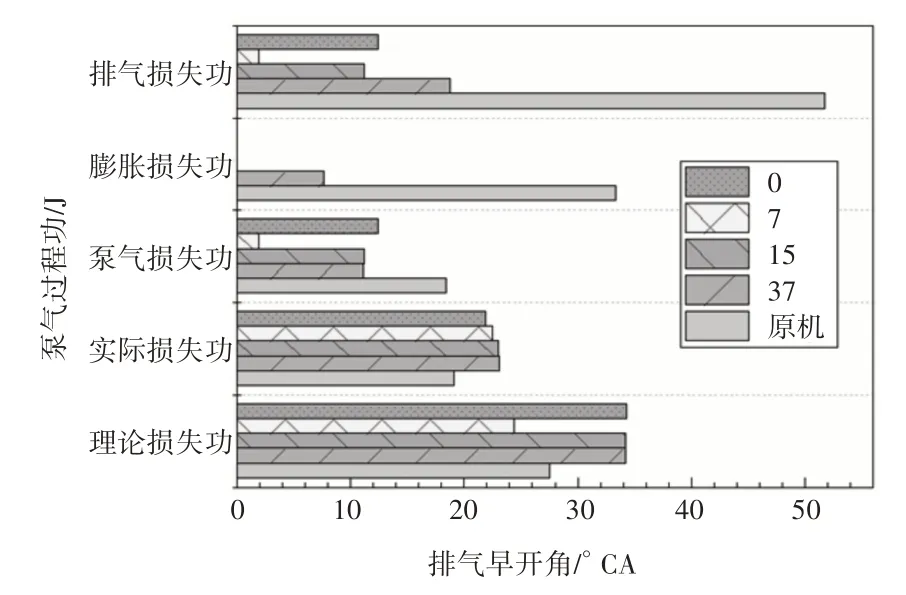

由图5可知,理论泵气功随排气门早开角度的增加呈现先降低后增加,最后再降低的趋势,当排气早开角为7°BBDC时最小;实际泵气功随着排气门早开角度的增加不断增加;膨胀损失功随着排气门早开角度的增加而增加,当排气门早开角较小时可忽略不计;泵气损失功随排气门早开角的增加先降低后增加,当排气早开角持续增大时又开始下降;总排气损失由膨胀损失功和泵气损失功共同组成,呈现先减小后增加的变化趋势,当排气门早开角为7°BBDC时,总的排气损失最小,相比原机降低65.8%。

图5 泵气过程功随排气早开角的变化Fig.5 Pumping Loss with Various Early Exhaust Opening Angles

4.2 无凸轮式排气型线对排气性能的影响

4.2.1 排气晚关角与排气型线设计

进一步探究排气晚关对排气性能的影响,具体研究方法为:使排气损失最小时对应的排气早开角度保持不变,仅对排气门关闭过程的部分型线进行优化设计,以获得最小残余废气系数为目标,设计多组不同排气晚关角的排气型线,如图6所示。

图6 不同排气晚关角的排气型线设计Fig.6 Exhaust Valve Line Design with Different Closing Angles

4.2.2 排气晚关角及气门型线优化设计

第2节得到最佳的排气早开角为7°BBDC;保持该排气早开角不变,对图6中不同排气晚关角的无凸轮式排气型线进行优化设计,以排气晚关角取31°ATDC时的排气型线为例,优化后的排气型线,如图7所示。

图7 最佳排气早开角下的排气型线优化设计Fig.7 Exhaust Valve Line Design with Optimum Exhaust Early Opening Angle

进一步通过计算验证了不同排气晚关角下的排气门最大运动速度均在可靠范围内。

4.3 换气性能计算与分析

由图8知,排气质量流量曲线在排气初期急剧上升,主要是缸内压力远大于排气管内压力从而发生超临界排气导致;随着缸内压力与排气管压力之差降至临界值以下,发生亚临界排气。

图8 排气门处质量流量变化对比Fig.8 Comparison of Mass Flow Changes at Exhaust Valve

随着排气晚关角的增加,排气门处质量流量整体上逐渐增加,正向排气量不断上升,排气晚关角度为31°ATDC时,正向排气量最大,相比原机提高1.72%;当排气晚关角增至71°ATDC时,正向排气量反而下降,开始出现排气倒流现象。

说明在一定范围内增加排气晚关角可以增加总排气量,而过度增加排气晚关角将会导致废气倒流,不利于缸内废气的排出。

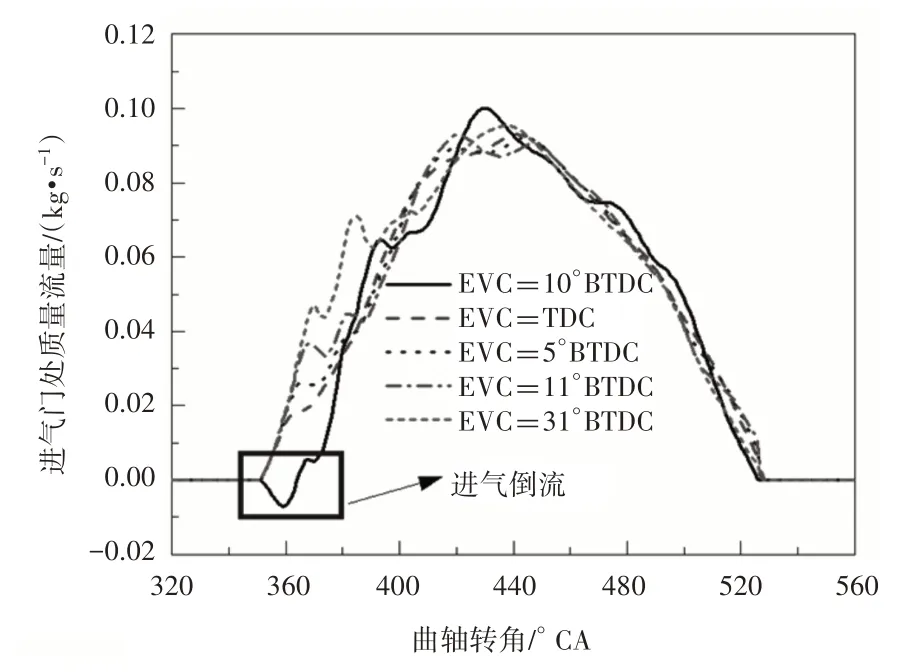

进气阶段气门处质量流量随着排气门晚关角度的变化,如图9所示。进气阶段气门处质量流量与曲轴转角的面积代表循环进气量。

图9 进气门处质量流量变化对比Fig.9 Comparison of Mass Flow at the Intake Valve

由图9可见,循环进气量随着进气晚关角的增加逐渐增加,在排气晚关角取31°ATDC时,循环进气量达到最大,相比原机提高2.21%。

当排气晚关角为10°BTDC时,进气初期存在进气倒流现象。随着进气晚关角度逐渐增加,进气回流现象消失,循环进气量增加。

这是因为在这个阶段排气门关闭的越早,缸内压力下降越慢,使得进气初期缸内压力高于进气管内压力从而导致进气回流。

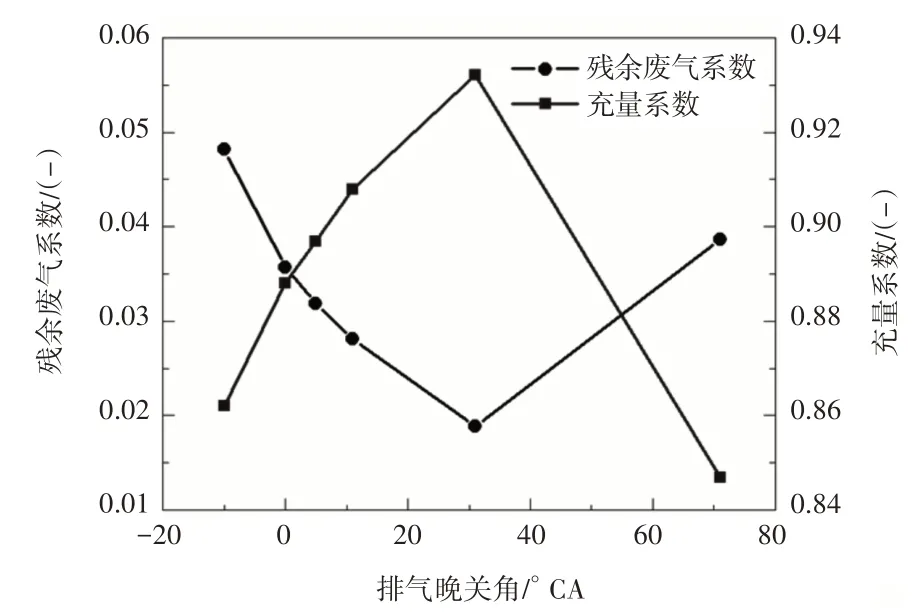

缸内残余废气系数随着排气晚关角的增加先降低后增加,充量系数随着排气晚关角的增加先增加后降低,最值均在31°ATDC时达到,说明此时缸内废气排出最为充分,缸内新鲜充量达到最大,如图10所示。因此,该工况下优化得到的排气晚关角为31°ATDC。

图10 残余废气系数与充量系数随排气晚关角的变化Fig.10 Variation of Residual Exhaust Gas Coefficient and Charge Coefficient with Exhaust Late Closing Angle

5 结论

在转速1200r/min,进气压力137kPa的工况条件下,探究无凸轮式排气型线对该发动机排气性能的影响,结论如下:

(1)采用无凸轮式排气型线,气门开启较快,最大升程时可保持排气门位置维持一定曲轴转角不变,排气时面值增加;在考虑系统响应延迟和气门落座冲击的情况下,排气门开启初期与关闭运动速度不宜过大。

(2)采用无凸轮式排气型线,当排气晚关角不变,排气早开角为7°BBDC时,总排气损失最小,相比原机降低65.8%。

(3)保持总排气损失最小时对应的排气早开角不变,当排气晚关角取31°ATDC时,正向排气量与循环进气量最大,相比原机分别提高1.72%和2.21%。

(4)发动机采用无凸轮式排气型线能够实现无旋转机构驱动的排气功能,且在改善排气性能的条件下能够有效缩短气门开启持续期。