剪刀式高压隔离开关传动系统参数化设计

2023-07-27刘本学宋宇洋邱正新

刘本学,宋宇洋,李 霞,邱正新

(1.郑州大学机械与动力工程学院,河南 郑州 450001;2.国网平高集团有限公司,河南 平顶山 467012)

1 引言

高压隔离开关广泛存在于电网系统中,其使用量高达高压断路器的2~4倍,尽管它的构造没断路器复杂,但工作环境却比之差很多[1-2]。高压隔离开关在电力系统中扮演着非常重要的角色,却经常发生故障,其工作情况直接影响电力系统的正常运行[3]。数据显示,隔离开关一切故障中约有70%是机械方面的系统故障[4],因此,只有保证高压隔离开关机械部分正常运转,才可以保证隔离开关的正常工作。国家电网高压隔离开关总结会议指出,高压隔离开关设备经常出现四种故障:触头接触部分过热[5]、瓷瓶出现裂缝或断裂[6]、运动卡死[7]和分合闸故障[8],四类故障给电力网的正常运转造成了安全隐患。

高压隔离开关由绝缘系统、传动系统和导电系统构成,在以上四种故障中,分合闸故障和运动部分卡死皆属于机构传动系统的故障。其中,很多触头接触部分过热损坏和瓷瓶瓷柱断裂事故都是由分合闸故障和运动部分卡死导致的[9]。所以,传动系统是三个基本组成部分里面影响高压隔离开关工作稳定性最关键的要素。

为解决高压隔离开关出现的各类故障,文献[10]制定了各类不同传动构造的高压隔离开关的设计计划,得出隔离开关传动机构的运动轨迹算式和曲线,但没有进行参数化设计,结构参数修改时计算过程比较繁琐。文献[11]应用C++语言作为开发工具,并以VisualC++6.0操作界面,开发了偏折式高压隔离开关的动态仿真软件。文献[12]分析了GW4型隔离开关连杆机构中主动拐臂长度、从动拐臂长度及其初始角度对动触头运动轨迹的影响。上述研究均是围绕偏折式高压隔离开关进行分析讨论,但未进行相关的参数化建模。

本研究以剪刀式高压隔离开关为参照展开分析,根据几何原理,对其传动系统进行数学建模,分析机构传动系统的运动传递规律,然后利用MATLAB软件,将其参数化并用GUI界面进行显示;在此基础上,使用ADAMS软件对剪刀式高压隔离开关进行动态仿真分析,比较仿真分析和数值解析结果,以验证剪刀式高压隔离开关传动系统的参数化设计的正确性。以期能为隔离开关的初期设计工作提供参考。

2 剪刀式高压隔离开关结构组成及工作原理

剪刀式高压隔离开关外形类似于剪刀,其主要由绝缘系统、传动系统和导电系统构成。论文选取GW46-550型高压隔离开关为研究对象,如图1所示。该产品的绝缘系统由瓷瓶底座、支柱瓷瓶和旋转瓷瓶组成,导电系统包括动触头和静触头,传动系统由电动机构、导电箱体装配和主导电杆装配组成,还包括将开关接地的接地刀杆和起支撑作用的基础支柱。绝缘系统负责完成带电区域和接地区域的绝缘,导电系统主要负责开断和关合空载电力设备如空载电压互感器、避雷针等,传动系统接收电动机构输入的转动扭矩,然后把运动传递到触头上,以实现隔离开关的分合闸过程。

图1 剪刀式高压隔离开关图Fig.1 Scissor High Voltage Isolating Switch Diagram

剪刀式GW46-550型高压隔离开关工作原理为:电动机构带动旋转瓷瓶,通过上端的法兰,带动传动箱中的拐臂旋转,推动连杆使上下导电管完成合闸动作,动触头夹住静触头;分闸运动反之。

3 数学模型的建立与分析

为了得到GW46-550型高压隔离开关传动系统中从动构件和主动构件之间位移、速度、加速度的关系表达式,本研究应用解析法建立其数学模型,其机构简图,如图2所示。

图2 剪刀式高压隔离开关机构简图Fig.2 Scissor High Voltage Isolating Switch Mechanism Diagram

图2 为机构传动系统的机构简图,其中有7个构件(拐臂,六方连杆,下导电臂(L和R),上导电臂(L和R),连杆,其中下导电臂(L)由拐臂筒(L)和下导电管(L)焊接组成,下导电臂(R)由拐臂筒(R)和下导电管(R)焊接组成),10个低副(转动副),经计算自由度为1,也就是说当拐臂转动时,机构每个构件都有确定的运动轨迹。已知GW46-550型高压隔离开关在合闸与分闸时刻,连杆机构的拐臂OA和拉杆AB相对于BC为近死点位置。图2中,角θ1为OA与x轴的夹角,角θ2为拐臂筒与x轴的夹角,角γ为中部导电管(R)与x轴负方向夹角,α,β分别为:下导电臂与水平方向的夹角,拐臂筒(BC)与下导电管(CE)间的夹角,A为拐臂,BCE为下导电臂。其中,OA、AB、BC的长度,O点和C点的相对位置,以及角β,均可根据产品的图纸得出准确值。角θ1为自变量,角β、角θ2、角α和角γ为机构运动过程中的因变量。已知O点坐标(xO,yO),C点坐标(xC,yC),以及杆件OA、AB、BC的长度和角β的大小。由此,可以得到A点坐标及AC杆件的长度:

根据作图法,可以得出杆CB的两个极限位置,即如图所示。∠ACx的值可由下式得出:

按照余弦定理,能够求出∠ACB为:

又知道,得:

得出α角的值:

进一步计算高压隔离开关传动系统的四杆机构从动转角α的角速度和角加速度:

令:g(θ1,θ2)=(xA-xB)2+(yA-yB)2

又由式(2)得出,

由此得:

代入式(3)得,

杆角加速度与曲柄角加速度的关系。其中,

又根据式(1),得出下导电臂与水平方向的夹角α与拐臂筒与x轴的夹角θ2的速度和角加速度相同,就可由上面的推导求出其位置、速度及加速度。其中,CE、EQ的长度,点C和H点的相对位置,均可根据产品的图纸得出准确值。点F的运动轨迹为点C和点H的中线。进一步计算点E、G的坐标:

xE=xC+| |

CEcosα

yE=yC+| |

CEsinα

xG=xE-| |EQ· cosγ

yG=yE-| |EQ· sinγ

4 机构运动仿真模型的建立

4.1 GUI对象的建立

GUI对象的建立可以实现通过修改高压隔离开关相应零部件参数,快速生成以及修正其模型,使产品设计的效率大大提高。本研究利用GUI对象建立的隔离开关机构参数输入界面,如图3所示。图3左侧为参数输入及修改界面,输入参数包括:

图3 机构参数输入界面Fig.3 Mechanism Parameter Input Interface

L1—OA长度;

L2—AB长度;

L3—BC长度;

L4—CE长度;

L5—DI长度;

L6—HI长度;

L7—EQ长度;

L8—QM长度;

L9—QN长度;

D1、D2—分别为O点和H点在x轴和y轴上坐标差;

D3—C点和H点的距离;

D4—BD长度;

D5—DC长度;

∠1—中部导电管(L和R)之间的夹角;

∠2—右拐臂筒和下导电管(R)之间的夹角;

∠3—拐臂筒(L)和下导电管(L)之间的夹角;

∠4—同侧上导电管和中部导电管的夹角;

∠5—OA和水平轴的夹角θ1;

ω—角速度及其转向(正数代表逆时针,负数代表顺时针);

t—运动时间。

以上长度单位统一为毫米,角度单位统一为度,时间单位统一为秒。图3右侧为机构运动简图的显示控件,左下侧两个按钮是:机构显示和过程分析。

4.2 机构参数关系的建立

驱动机构(曲柄摇杆)位置求解通过非线性数值求解方法求得,杆CB和杆EC固接到一起,它们之间的夹角BCE为固定值。上导电杆QE的转角由下导电杆EC决定。

将时间分为200份,MATLAB会根据给到几何关系求得200组机构的方位解。正常情况下,牛顿迭代法计算出的解依赖于设定的起始估计,因此估计四杆机构在死点位置时的角度,每次得到的方位解逼近下一个方位解,因此在计算下一个方位解时,驱动杆转角等量增加,剩余连杆的估算方位解继承上一位置解,这样可以使求解时间变短,还可以防止获得不需要的方位解,在完成上述运算后,获得每个杆件角位移、角速度和角加速度之间的关系,而且要关注机构杆件铰接点的坐标。

机构的起始方位确定后,要想完成机构的开合闸运动,需要按照其方位解来不停变化其方位,不停刷新显示机构的界面,完成机构的动态数值解析,这一过程用for循环控制。

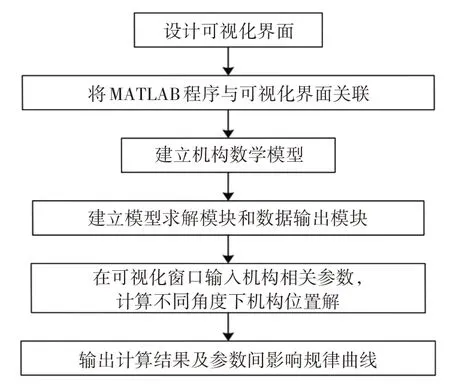

将GUI界面中参数化的各个参数与程序代码中相应的值进行一一关联,实现界面中输入杆长,杆件之间的初始角度,关键位置间距等发生变化时,坐标图上显示相应改变后的图形,以上实现过程,如图4所示。

图4 MATLAB数值计算设计流程Fig.4 MATLAB Numerical Calculation Flowchart

4.3 机构动态显示和输出

机构的动态显示是对之前计算得出的方位解进行可视化显示,利用MATLAB 自身的图形输出特性,实现机构的直观显示。展现的内容包括:各个部件铰接点、连杆机构和导电管、机架。

输出的机构图形来源于机构的动态数值解析,完成机构参数输入和修改的界面,在GUI界面中可以对机构的各个零部件的长度,上述机构初始夹角以及机构关键零部件的位置(点O,点C和点H)进行设计和修改,参数修改完成后,设置自变量(角θ1,角θ1的角速度和运动时间),然后点击机构显示或过程分析即可得到机构的静态图和运动的动画,如图5所示。

图5 机构输入确定界面Fig.5 Institution Input Confirmation Interface

运动分析不只关注机构的运动动画,对于部分构件的运动角速度、角加速度等也需要较为直观的显示。本研究在动态分析部分加入了6个坐标图,分别是下导电管角位移图、下导电管加速度图、下导电管角加速度图、动触头(G点)位移图、动触头速度图、动触头加速度图,如图6、图7所示。

图6 动态显示(a)Fig.6 Dynamic Display(a)

图7 动态显示(b)Fig.7 Dynamic Display(b)

5 机构运动仿真模型的验证

5.1 基于ADAMS仿真模型的建立

在建模软件solidworks中创建剪刀式高压隔离开关的模型,并导入运动分析软件ADAMS中,根据剪刀式高压隔离开关运动关系创建铰链副、球副等,模型传动系统的关键零部件的长度和角度和图5中设置的数值一一对应。

5.2 结果对比

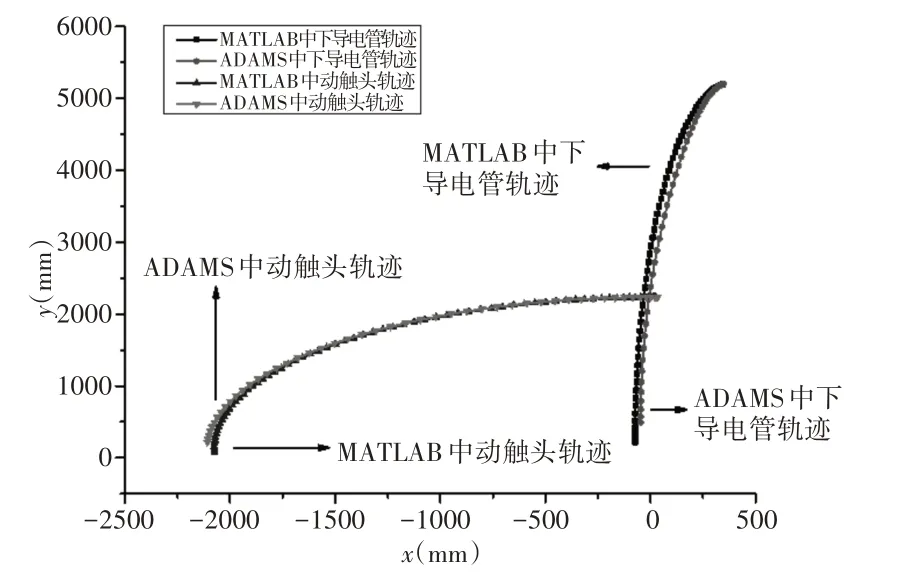

在ADAMS中给机构驱动端(连接法兰)处一个角速度和一个时间t,角速度设为10°/s,运动时间设为16s,连接法兰带动箱体中的拐臂旋转推动连杆使上下导电管完成合闸动作,动触头夹住静触头;分闸运动反之。在动触头处创建一个参考点来输出其开合闸时的运动轨迹,如图8所示。

图8 ADAMS界面分析轨迹图Fig.8 ADAMS Interface Analysis Trace Diagram

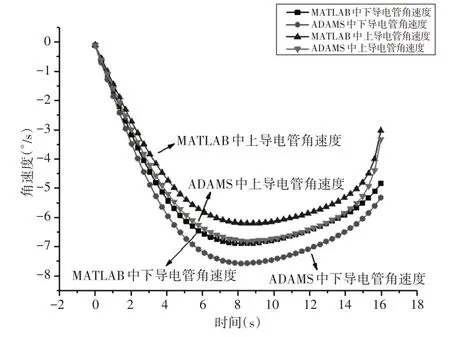

将MATLAB中输出的动触头运动轨迹和下导电管运动轨迹以及上下导电管角速度分别与ADAMA中输出的数据对比,把它们的轨迹放到一个坐标图中,如图9、图10所示。由图可见,在相同的工况下(高压隔离开关驱动端角速度为10°/s,运动时间设为16s,与MATLAB中设置保持一致),仿真计算与数值解析输出的关键零部件的轨迹结果基本一致,关键零部件的角速度趋势一致,下导电管误差最大点出现在8.12s时刻,误差为9.1%,上导电管误差最大点出现在8.5s 时刻,误差为9%,数值误差在10%以内,表明:使用MATLAB软件对剪刀式高压隔离开关传动系统参数化建模是正确的。

图9 轨迹对比折线图Fig.9 ADAMS Calculation Analysis Line Chart

图10 角速度对比折线图Fig.10 Angular Velocity Versus Line Graph

6 结论

(1)这里建立了剪刀式高压隔离开关传动系统的数学模型及运动学方程,通过MATLAB 软件对非线性的位置方程进行求解,得到了曲柄在匀速转动过程中机构各传动件的位置和相对应的速度、加速度等参数。(2)通过MATLAB软件的GUI界面对剪刀式高压隔离开关传动系统进行了参数化设计,可视化显示界面可以帮助设计者根据自己需求快速完成设计。(3)比较ADAMS 仿真分析与MATLAB 数值解析结果在相同工况下,运动轨迹基本一致,关键零部件的角速度最大误差在10%以内,仿真结果与数値解析结果的一致性验证了解析法求解高压隔离开关传动系统数学模型的正确性及参数化设计的合理性。