三维振动铣削加工振幅对铣削力的影响研究

2023-07-27王桂莲刘文瑞张善青王晶贤

王桂莲,刘文瑞,张善青,王晶贤

(1.天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.天津理工大学机电工程国家级实验教学示范中心,天津 300384;3.约翰迪尔(天津)有限公司,天津 300457)

1 引言

结构性表面由于其特殊的表面织构,被应用于某些特殊场合的功能性部件,如摩擦元件和疏水性元件等。表面微织构可通过光刻法、反应离子刻蚀、振动辅助切削等技术手段获得。

其中振动辅助切削是一种将振动信号叠加在切削工具或工件上,通过控制振动参数得到不同表面形貌的特殊加工方式,能够快速、方便、经济地制备出微表面结构,近年来得到了学者的广泛关注[1-2]。同时,振动辅助切削技术能够降低切削力和切削温度低、增加刀具寿命,已逐渐应用于车削、钻削、铣削、磨削等领域[3-4]。其中,铣削作为一种传统的加工方式,在匹配合适的振动参数能够产生特殊的纹理图案,改善表面质量。在实际应用中,铣削力作为一种易获得的重要参数指标,可以直观地从侧面反映振动辅助铣削的切削特性,而加工参数和振动参数对铣削力有着重要影响[5]。为探究振动辅助铣削过程中加工参数和振动参数对铣削结果的影响规律,国内外学者对此做了大量的研究,取得了丰硕的成果。文献[6]通过建立超声振动立铣刀铣削三维有限元模型,分析得出在进给方向施加超声振动,能够明显减小铣削力。文献[7-8]建立了超声振动辅助铣削刀具-工件接触率的理论模型,有助于理解超声振动辅助铣削的间歇加工机理,并通过实验得出超声铣削力信号是一种离散的振荡力信号,且振幅对铣削力的影响显著。文献[9]对加工陶瓷基复合材料进行有限元模拟,对比不同转速和进给速度时,普通切削与施加一维超声振动后铣削力的变化,发现超声振动切削更适合加工陶瓷基复合材料。

文献[10]采用有限元模拟和实验方法,发现振动频率对振动辅助微细铣削切削机理有重大影响,加工中施加椭圆振动,能够抑制毛刺、减小切削力和刀具磨损。文献[11]提出占空比和幅值冲击比的概念,用来解释振动辅助铣削过程中铣削力的变化,并建立了二维辅助振动加工铣削力动力学模型。文献[12]采用纵扭复合超声振动辅助铣削方法加工钛合金等难加工材料,能够降低铣削力和铣削温度,提高工件表面和内部的残余压应力。文献[13]等通过立铣刀纵扭复合超声铣削钛合金实验,证明超声振动显著降低了铣削力,提高工件表面光洁度。以上研究均表明,振动辅助加工因其快速分离式切削机理和动态切削厚度的影响,使得铣削力随着振动而产生波动,从而降低了平均铣削力,使工件获得更高的表面质量,具有广阔的发展前景[14-15]。

然而,现有研究主要是针对立铣刀一维或二维振动辅助铣削,而为了获得更加复杂的表面纹理图案,三维振动辅助铣削加工技术是一种非常有效的方法。其中,铣削力作为加工过程中的重要指标,对判断表面加工形貌具有重要意义。因此,这里采用ABAQUS有限元软件,基于铝合金7050-T6的Johnson-Cook本构模型,建立了球头铣刀三维振动辅助铣削过程三维有限元模型,通过模拟铣削过程,分析振幅与输出切削力之间的关系。

2 三维振动辅助铣削

2.1 加工原理

三维振动辅助铣削中的振动位移,需通过振动辅助加工系统来提供,振动主要有两种施加方式,一种是通过安装在机床主轴上的振动装置,直接将x、y、z三个方向的振动传递给工具,加工原理,如图1(a)所示;另一种是在机床工作台上安装振动辅助装置,再将工件装夹在振动装置平台上,由振动装置为工件提供x、y、z三个方向的振动位移,实现三维振动辅助加工,原理,如图1(b)所示。

图1 三维辅助振动加工系统原理Fig.1 Principle of 3D Vibration-Assisted Processing System

2.2 球头铣刀振动轨迹

在加工过程中,由于三维振动辅助的影响,球头铣刀刀头运动不再是单一的直线进给运动,而是根据所提供的振动参数,组成了一种复杂的空间曲线运动。根据振动特性,建立刀具中心相对于工件坐标系的振动方程如下:

式中:Vf—进给速度;A,B,C—沿X,Y,Z方向上所施加的振幅大小;f—振动频率;αx,αy,αz—x,y,z三个方向振动的相位;t—加工时间。

因此,球头铣刀切削刃上某一点i相对于工件的运动,可看作是刀具振动与刀杆旋转的合成运动,可表示为:

式中:Ri—切削刃在i处的铣削半径;ω—主轴转速,单位为rad/s;Zi—第i个刀齿;Z—总刀具齿数。

当主轴转速为314rad/s时,对x,y,z方向同时施加幅值20μm,频率2000Hz,相位角为零的正弦信号,球头铣刀切削刃i点的空间振动响应轨迹,如图2(a)所示。相比传统的无振动铣削,轴向运动为一条规则的正弦曲线,在XOY工作平面内,刀刃轨迹也不再是规则摆线,而呈现锯齿状,投影轨迹,如图2(b)所示。

图2 三维振动刀刃i点处运动轨迹Fig.2 Motion Trajectory at Point i of 3D Vibrating Blade

这种特殊的运动轨迹,会使得在切削过程中,刀具与工件发生周期性分离,造成空切现象,对铣削力和铣削温度等参数产生一定的影响。

3 三维有限元仿真模型的建立

3.1 球头铣刀与工件模型

由于球头铣刀结构复杂,模型采用UG NX建立,同时为了减少分析时间,提高计算效率,仿真过程中只需对刀头进行分析。球头铣刀选用直径1.5mm,螺距10mm的双刃高速钢铣刀。工件模型为(2×2×0.5)mm的7050-T6铝合金,对切削区和非切削区做分区处理。

3.2 工件材料的本构模型

金属切削常用Johnson-Cook(J-C)材料本构模型,能够较好地模拟加工过程中的金属应变硬化、应变率硬化和热软化行为,该模型的表达式如下[16]:

B—硬化模量;C—应变率敏感系数;

ε—塑性应变;n—应变硬化指数;

ε̇—塑性应变率;ε̇0—参考塑性应变率,这里ε̇0= 1;

Tw—工件温度;T0—室温;Tm—材料溶化温度;

m—温度敏感系数。

铝合金7050-T6的J-C本构参数[12],如表1所示。

表1 铝合金7050-T6的J-C本构参数Tab.1 J-C Constitutive Parameters of Aluminum Alloy 7050-T6

3.3 材料失效准则

利用J-C损伤模型作为材料初始损伤准则,实现有限元分析过程中的网格失效,造成分离,形成切屑。J-C损伤模型的表达式如下[11]:

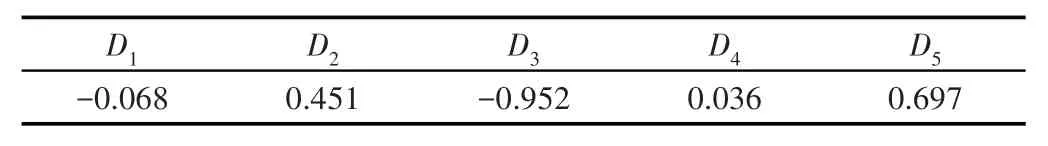

D1,D2,D3,D4,D5—初始破坏应变、指数因子、三维因子、应变率因子和温度因子;压力偏差比;

σP—压应力。

当损伤参数ω= 1时,允许网格中的元素发生失效,损伤参数ω可定义为[11]:

铝合金7050-T6的J-C损伤失效参数[17],如表2所示。

表2 铝合金7050-T6的J-C损伤失效参数Tab.2 J-C Damage Failure Parameters of Aluminum Alloy 7050-T6

3.4 铣削过程有限元模型

在对工件的有限元模型划分网格时,需要对球头铣刀与工件接触区域进行网格细化,其中工件最小网格处尺寸为0.02mm,最大网格尺寸为0.1mm,选择C3D8RT 单元类型;球头铣刀网格尺寸为0.1mm,对两个刀刃部分做网格细化处理,最小尺寸设为0.04mm,网格单元类型选择C3D4T,网格划分完成后装配模型,如图3所示。

图3 铣削加工有限元网格模型Fig.3 Finite Element Mesh Model for Milling

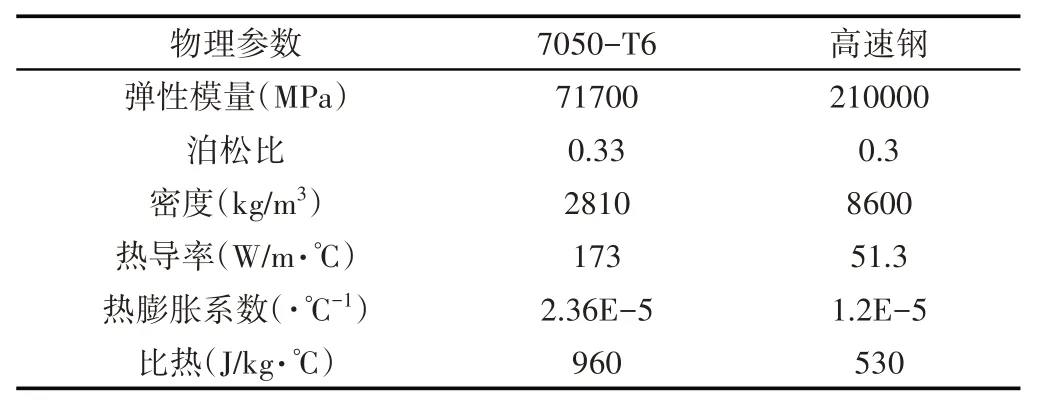

工件材料铝合金7050-T6和球头铣刀高速钢的性能参数,如表3所示。

表3 工件和铣刀的性能参数Tab.3 Performance Parameters of Workpiece and Milling Cutter

3.5 刀具三维振动约束的施加

三维振动辅助加工的目的是为了在加工过程中,刀具相对于工件产生周期性位移。若采用原理2方法,将振动约束施加于工件,会使得计算数据过大,也可能出现工件加工表面振动响应不足的现象。因此,仿真过程采用原理1的方法,对球头铣刀施加式(1)的位移约束。但在实际仿真过程中,为避免自由度冲突,需将式(1)做出调整,转化为式(6)所给的速度约束:

式中:vx,vy,vz—球头铣刀x,y,z三个方向的瞬时速度。

3.6 仿真参数规划

在仿真软件ABAQUS的Explicit求解器中,按所给的仿真参数,通过改变三个方向振幅的大小,讨论铣削力的变化趋势,如表4所示。

表4 铣削仿真参数Tab.4 Milling Simulation Parameters

4 仿真结果与分析

4.1 刀具三维振动位移响应检测

在仿真过程中振幅和频率是否能够准确响应,达到所设计的数值,是三维振动辅助加工技术的关键,也决定着仿真结果的准确性。为验证上节中振动约束的施加方法的正确性,随机选取第8组仿真结果中0.04s内铣刀中心的空间位移,如图4所示。X向位移为一条斜率为5的上升正弦曲线,Y和Z向位移均为频率500Hz、振幅40μm的正弦曲线(图中Y向位移曲线被Z向位移曲线覆盖)。结果表明,响应位移与实际振动位移相互吻合,满足振动要求。

图4 球头铣刀空间位移响应Fig.4 Spatial Displacement Response of Ball End Milling Cutter

4.2 三维振动辅助铣削力

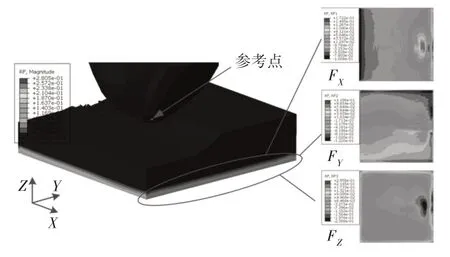

实际加工中,铣削力是通过测力仪测量工件底面受力情况获得,铣削过程中某一时刻工件底面的受力分布,如图5 所示。铣削合力可分解为纵向进给力Fx,横向进给力Fy和垂直进给力Fz。在仿真过程中,由于将球头铣刀设置为刚体,故铣刀参考点上所受的力与工件底面受力等值反向,可直接提取参考点处所受力作为铣削力进行研究。

图5 切削力分布云图Fig.5 Cutting Force Distribution Cloud Chart

铣削力,如图6所示。其中图6(a)是在传统铣削条件下,球头铣刀旋转一转在x,y,z三个方向所产生的铣削力曲线;图6(b)是在40μm振动条件下,球头铣刀转过一转所输出的三个方向的铣削力曲线。对比两种加工条件下的铣削力可以看到,由于采用双刃球头铣刀,传统无振动条件下的铣削力曲线会出现两个峰值,单刃上的铣削力均由零到最大值再降为零,符合铣削加工规律;而采用三维振动辅助后,各方向的铣削力变化趋势虽然与传统铣削呈现类似的抛物线趋势,但在每齿的切削过程中,铣削力会周期性回零,周期与工件振动周期一致。这是因为在振动过程中,刀具会与工件发生周期性分离,在一定时间内造成“空切”现象,该段时间内铣削力基本为零,而在下一周期内,刀具与工件重新接触,铣削力出现激增,该现象将对平均铣削力产生影响。

图6 输出切削力结果Fig.6 Output Cutting Force Results

4.3 振幅对铣削力的影响

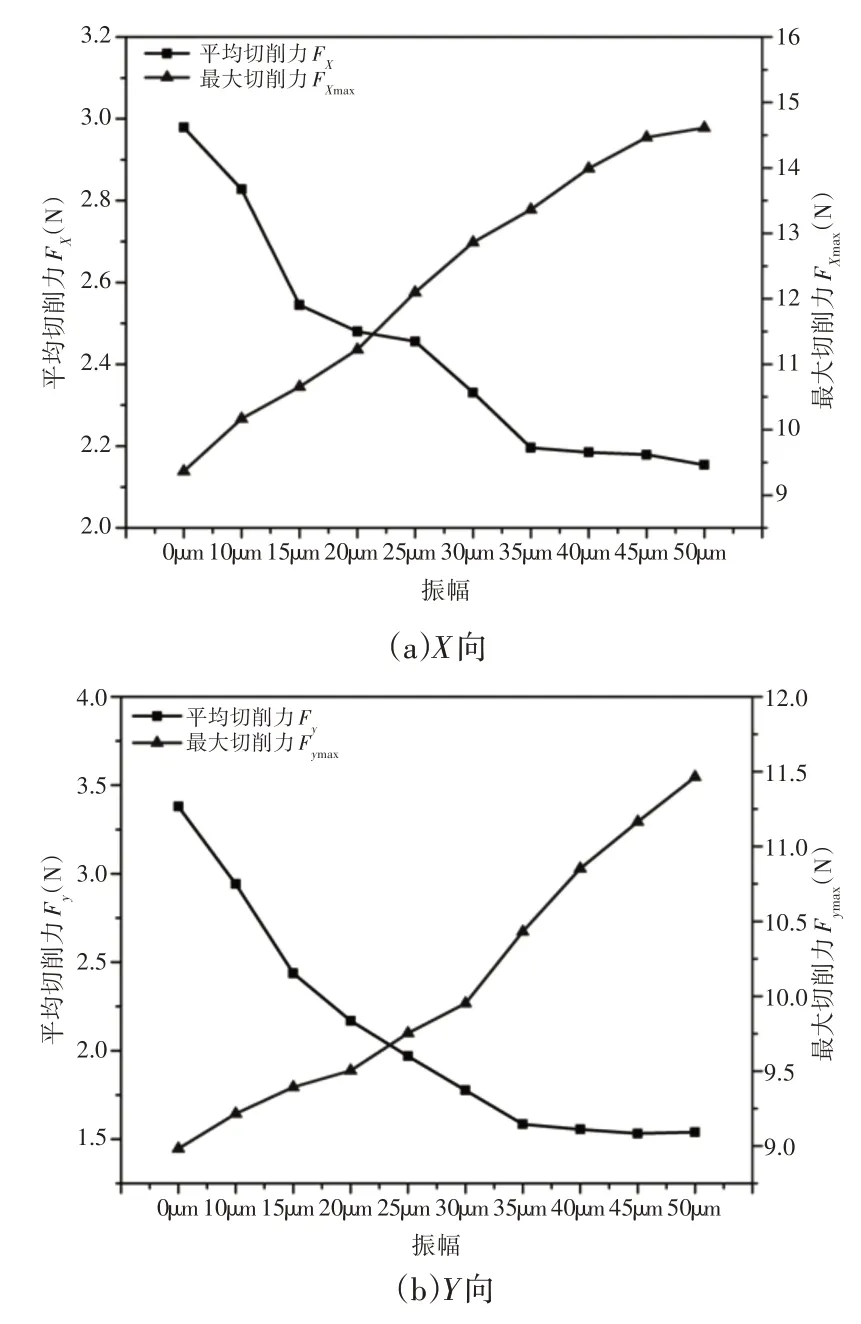

为研究在三维振动辅助作用下,振幅对各方向铣削力的影响,根据表4所列振动条件,对不同振幅下的铣削力进行分析处理,得到三组切削力与振幅关系曲线,如图7所示。

图7 铣削力与振幅关系曲线Fig.7 Relationship Curve Between Milling Force and Amplitude

图7(a)表示的是在振动铣削过程中,在x方向上的平均铣削力、最大铣削力与幅值之间的关系。在其他切削参数不变的情况下,随着振幅的增大,x方向的平均铣削力明显减小,当振幅增加到35μm,平均铣削力减小为2.196N后,继续增大振幅,平均铣削力基本保持不变;而最大铣削力随振幅的增加呈上升趋势。

图7(b)所示的是y方向铣削力与幅值之间的关系,与x方向曲线趋势一致,当振幅小于35μm,平均铣削力从3.380N 减小到1.585N;振幅大于35μm时,平均铣削力基本保持不变。这是因为随着振幅的增加,加工进给比增大,导致最大切削厚度增大,最大铣削力展现出增大趋势,同时振幅增大也将导致空切时间变长,使平均铣削力减小。

图7 (c)所示z向铣削力与振幅之间的关系,当对球头铣刀施加振动辅助后,平均铣削力与最大铣削力会出现激增,随着振幅的增大,瞬时切削深度会增大,导致最大铣削力呈稳定上升趋势;但当振幅达到15μm时,平均铣削力达到最大值6.77N,之后继续增大振幅,平均铣削力不会产生较大变化,趋于稳定状态。

5 总结

通过ABAQUS有限元分析软件,建立了球头铣刀三维振动辅助铣削过程有限元模型,并对球头铣刀的空间位移响应进行检测,研究了振动幅值对三个方向铣削力的影响,得出以下结论:

(1)相比传统铣削,三维振动辅助铣削所施加的周期性振动信号,使得加工过程中刀具与工件会发生间歇性分离现象,导致铣削力曲线出现周期性归零现象,从而影响整体铣削力。

(2)三维振动辅助铣削能够显著降低纵向进给方向和横向进给方向的铣削力,当振幅小于35μm时,两者的平均铣削力均呈减小趋势,振幅超过35μm后,平均铣削力基本保持不变。最大铣削力随着振幅的增加而增大。

(3)施加三维振动,垂直进给方向的平均铣削力和最大铣削力将出现激增,平均铣削力在振幅15μm处达到最大值6.77N后,振幅的增加对平均铣削力的影响变小,而最大铣削力仍随着振幅的增大稳定增加。