十字轴表面裂纹仿真与材料的断裂韧性试验

2023-07-27廖玉松

胡 斌,廖玉松,李 龙

(1.滁州职业技术学院,安徽 滁州 239000;2阜阳师范大学信息工程学院,安徽 阜阳 236000)

1 引言

万向联轴器作为转动机构,其具有传动效率高、传动力矩大、传动平稳、润滑条件好、噪声低、使用寿命长、倾斜角度等优点,适用于高速运转等优点,近年来,已越来越多地应用于传动系统上[1-2]。目前研究表明:十字轴轴颈工作表面出现压痕、剥落及轴颈根部出现断裂是万向联轴器失效的主要形式,其中十字轴的疲劳与断裂失效将会对传动系统造成严重伤害。

文献[3]通过有限元软件对万向节进行刚柔耦合分析得到十字轴的载荷谱,并对十字轴进行疲劳分析。研究适度增大过渡结构的曲率半径可以提高十字轴强度并延长十字轴寿命。文献[4]对十字轴式万向节中轴承的受力进行了分析。文献[5]采用有限元软件对十字轴式万向节分析,得出其危险位置应力,为十字轴的设计提供理论依据。文献[6]通过对3500轧机传动万向联轴器十字轴断裂事故进行分析,明确十字轴圆弧过渡疲劳强度不足。并且利用有限元软件ANSYS WorkBench软件对十字轴圆弧过渡处进行优化降低其等效应力。

针对SWC-225CH 型万向联轴器中十字轴进行表面裂纹应力强度因子的研究,以防止十字轴在工作过程中出现断裂破坏。首先采用有限元ANSYS WorkBench中的静力学模块对其进行力学分析,得到十字轴应力大小与位置。其次,利用有限元软件对十字轴进行表面裂纹缺陷分析得到应力强度因子K1,如图1 所示。最后,根据GB4161—2007《金属材料平面应变断裂韧度KIC试验方法》采用三点试验方法和柔度法求材料延性断裂韧度,得到十字轴20CrMnTi的KIC。

图1 十字轴Fig.1 Cross Shaft

2 十字轴静力学分析

2.1 模型建立与简化

根据SWC-225型万向联轴器中十字轴参数,利用三维软件UG对其进行几何模型的建立,考虑有限元分析的网格划分和受力情况,对十字轴进行1/4的简化,从而简提高有限元求解的速度和精度,如图2所示。

图2 1/4十字轴Fig.2 Quarter Cross

2.2 受力分析

SWC-225型万向联轴器中应用4列圆柱滚子轴承,滚子与十字轴受作用力和反作用力,在力学分析上[7],设该力在滚子有效接触长度上线性分布且沿着轴向。从图3中可以看出,每个轴头最多只有一半截面受力,而且对不同滚动体承受负荷是不一样的,受力大是中间的滚动体,设为F0,受力中间最大,沿滚动体两侧滚子受力逐渐减小,分别记为F1,F2,…Fn,其中水平位置的滚动体则完全不受力。每个力与轴承负荷作用线所成的角度分别为φ,2φ,…,nφ,其中nφ≤90°。如图3所示,各滚动体受力可用下的技术公式[8]如下:

图3 滚动轴承上径向载荷分布Fig.3 Radial Load Distribution on Rolling Bearing

式中:F0—受载最大的径向载荷;Fr—轴承承受的总径向力;Z—

每列滚动体个数;Fi—两侧各滚动体所受径向载荷,其中i=1,2,3,…n,nφ≤90°;φ—两滚动体之间圆弧对应的中间角。

这里研究的SWC-225CH型万向联轴器中十字轴其中:最大传动力矩:Mmax=Tc=20kN·m;

受力直径:2R=138mm;每列滚子个数:Z=20。

故有:F∑r=20×103kN/2R=144.9kN;

Fr=F∑r/4=36.225kN;

F0=4.37Fr/Z=7.9kN;

φ=360/Z=18°。

联轴器传递转矩过程中,通过与其相接触的关节轴承座作用在十字轴上的力可转化为施加在轴颈圆柱外表面上的最大面载荷P,公式为[8]:

式中:F0—中心处(φ=0°)的分布载荷,也即受载最大的滚动体的径向载荷;Fiφ—两侧滚动体承受的径向载荷,其中φi—各力与轴颈载荷的作用线的夹角,(i=1,2,3…n);滚子有效长度;r—十字轴轴颈的半径,r=d/2。

根据式(3)十字轴外圆柱面表面上径向分布载荷中受力最大的滚子(β=0°的中心处)上两侧的滚动体所受的载荷Fiφ,各滚子施加的径向力,如表1所示。

表1 各滚子施加的径向力Tab.1 Radial Force Applied by Each Roller

根据表1和式(3)转化为施加在轴颈圆柱外表面上的最大面载荷P为:P=28.3MPa

2.3 有限元分析

将十字轴几何模型导入ANSYS Workbench,对其进行前处理,包括定义材料及属性、划分网格等[11]。材料属性:十字轴的材料主要为20CrMnTi,是性能良好的低碳钢,经渗碳淬火后机械性能为:密度ρ为7.8×103kg/mm3、泊松比ν为0.25、弹性模量E为207GPa、抗拉强度σb为1500MPa、屈服强度σS为900MPa。此材料温韧性较好,有良好的高温强度。

划分网格:网格质量好坏直接影响计算结果的精确度,十字轴模型简单且又进行简化处理,对其进行六面体网格的划分,得到网格节点数为30250,网格单元数为10250。

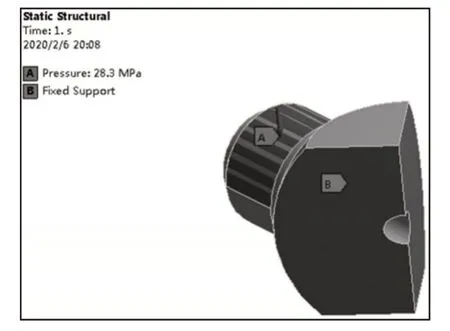

对十字轴B端面添加固定约束(Fixed Support)。轴颈上A区域的施加力(P=28.3MPa),形成垂直于十字轴平面的压力,类似于弯曲梁的结构,如图4所示。

图4 十字轴加载模型Fig.4 Loading Model of Cross

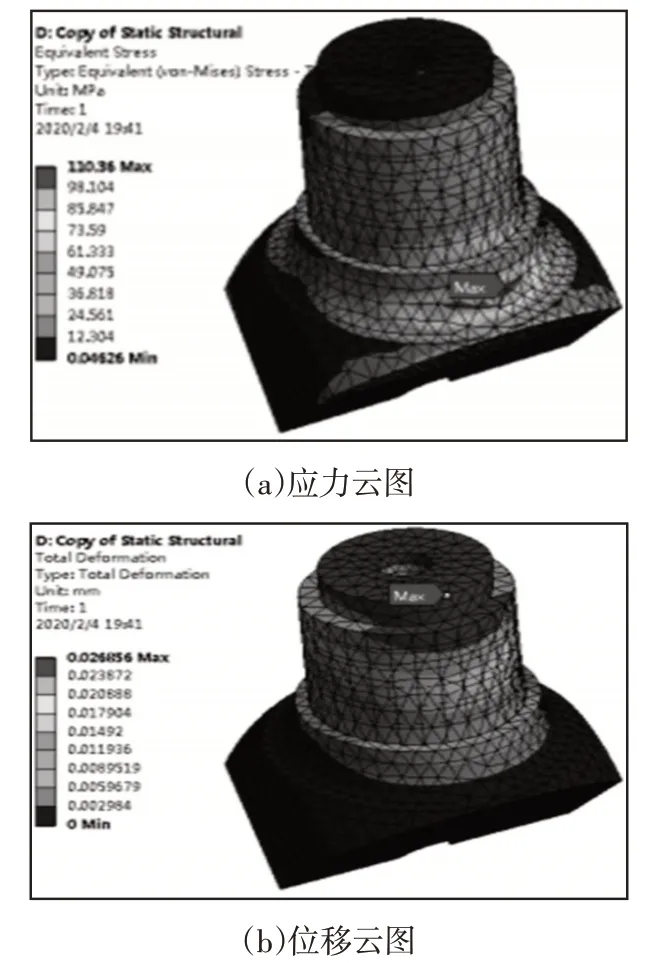

求解后,十字轴的等效应云图(Equivalent Von-Mises Stress)和总体变形图(Total Deformation),如图5所示。从图5静力学求解结果应云图可知:有限元得到最大应力为σmax=110.36MPa≤σs/n=900/2MPa=450MPa,在线弹性力学下十字轴断裂在轴径根部且主要是疲劳引起裂纹断裂,与实际万向联轴器工作中十字轴断裂情况非常吻合。

图5 静力学求解结果Fig.5 The Solution Results of Statics

3 十字轴表面裂纹仿真

3.1 应力强度与裂纹类型

应力强度因子K首先由文献[9]提出,且通过对裂纹尖端附近应力场的研究定义了断裂韧性的概念,且建立了应力强度因子断裂判据,为今后线弹性断裂力学的发展与疲劳裂纹扩展规律的研究提供了坚实的理论基础。对于在固体中扩展的裂纹通常将其划分为三种基本类型:Ⅰ型张开型裂纹;Ⅱ型滑开型裂纹;Ⅲ型撕开型裂纹[10]。实际工程中表面裂纹,一般呈半椭圆形,对于十字轴在工作中受力形式为弯曲载荷,根据Kobayashi给出有限厚板中半椭圆表面裂纹应力强度因子公式,其中修正因数多对求解十字轴应力强度影子有一定困难,通过有限元软件容易得到结果。

3.2 十字轴裂纹的设置

根据断裂力学理论工程实际裂纹[11],一般裂纹形式为半椭圆型裂纹,在Wrokbench下队十字轴设置其初始半椭圆裂纹参数如下:长半轴半径c=5mm,短半轴半径a=1mm,深度2mm,a/c=0.2mm其他设置采用默认,十字轴表面裂纹模型,如图6所示。

图6 十字轴表面裂纹模型Fig.6 Shaft Surface Crack Model of Cross

完成十字轴上半椭圆裂纹参数设置,之后运用WorkBench对十字轴表面缺陷裂纹分析,求解得到I型强度因子,如图7所示。II型强度因子,如图8所示。

图7 I型强度因子结果图Fig.7 Results of Type I Intensity Factor

图8 II型强度因子结果图Fig.8 Results of TypeII Intensity Factor

从图7可知:I型强度因子随着裂纹深度从0增加到2.5mm过程中K1从30MPa·mm1/2急剧的升到182.42MPa·mm1/2,虽然裂纹在深度12.5mm处k1也有急剧的上升趋势,但都没有超过1.5mm处的K1大小。且I型强度因子最大区域在半椭圆裂纹θ=0处,符合Kobayashi理论在受到弯曲载荷下作用下零件表面半椭圆型强度因子最大处。对图7I型强度因子与图8II型强度因子进行比较,I型张开型危害大于II型滑开型裂纹,符合断裂力学理论中,张开型裂纹为主要的破坏形式。

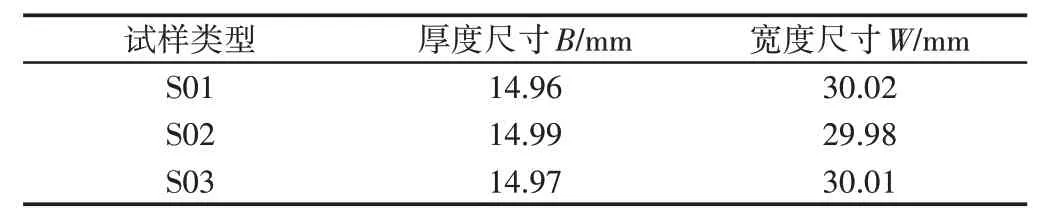

4 三点弯曲试验

十字轴的材料主要为20CrMnTi,根据GB4161—2007《金属材料平面应变断裂韧度KIC试验方法》,本次试验选择三点弯曲试样。试样选取的尺寸,如表2所示。

表2 试样尺寸Tab.2 Sample Size

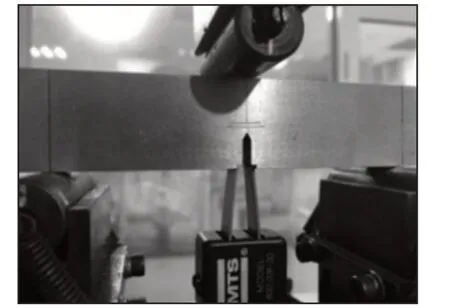

本次试验采用的设备是MTS Landmark370.25 试验机,首先对试样进行预制裂纹,先预制裂纹到第一条线,约49kN,然后预制裂纹到第二条线,约35kN,然后根据标准计算对试样进行试验,在试样的侧面,垂直于裂纹扩展方向用记号笔画两条线。第一条线距离无缺口边0.5W处,第二条线(距缺口较近)与第一条线的距离应不小于缺口加疲劳裂纹总长度的2.5%。沿裂纹扩展方向画一条红线,距离此线两边1/2跨距处各画一条红线,在试样的侧面,垂直于裂纹扩展方向用记号笔画两条线。第一条线距离无缺口边0.5W处,第二条线(距缺口较近)与第一条线的距离应不小于缺口加疲劳裂纹总长度的2.5%。沿裂纹扩展方向画一条红线,距离此线两边1/2跨距处各画一条红线,预制裂纹,如图9所示。

图9 预制裂纹与安装Fig.9 Installation Sample

完成预制裂纹之后,将试样安装在试验机上尽可能减少安装时误差:使加载线通过试样跨距的正中点,偏差在跨距的1%之内。测量跨距时,准确到名义长度的0.5%。使裂纹顶端位于跨距的正中,准确到跨距的1%,同时试样应与支承辊垂直,偏差在±2°以内。保证支承辊和压头与试样的接触面互相平行,偏差不得大于0.002W。试样放好后,安装引伸计时应使刀口与引伸计的凹槽配合好[12]。试样的安装,如图9所示。

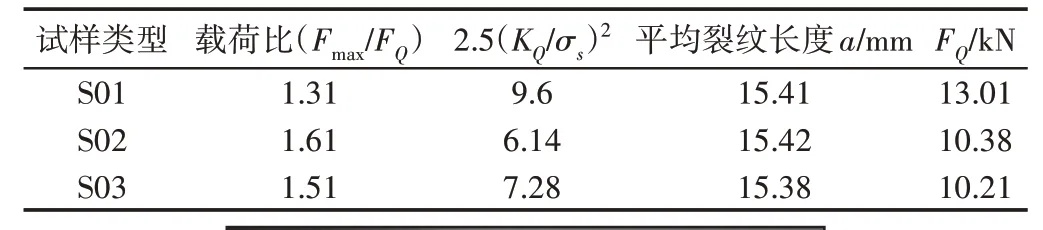

完成预制裂纹之后,对试样进行试验输出P-V曲线图,并确定试验测试值KQ是否为该材料的KIC[13-14],得到试验结果,如表3所示。试样断裂,如图10所示。

表3 试验结果Tab.3 Test Results

图10 试样断裂图Fig.10 Sample Fracture Diagram

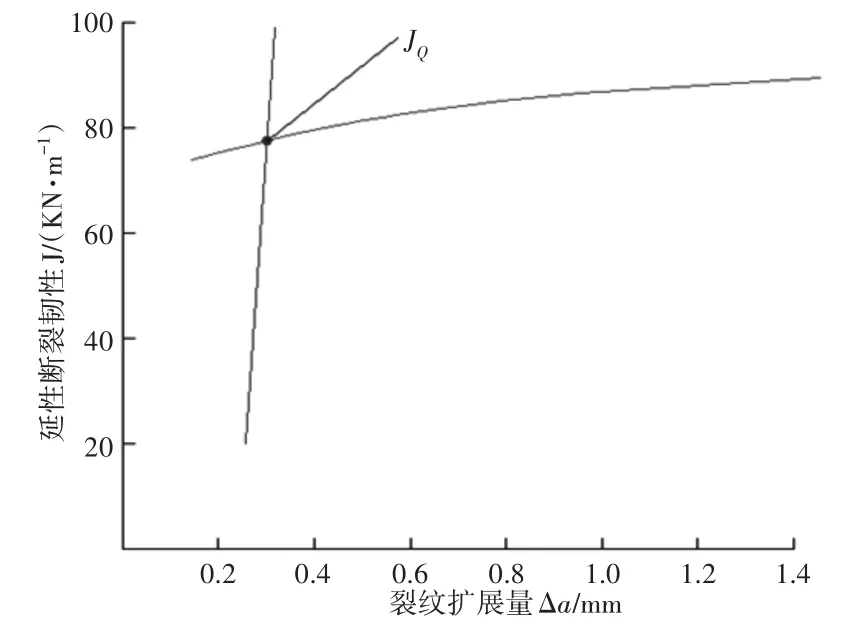

根据十字轴材料20CrMnTi 可知,材料的屈服极限为σs为900MPa。通过计算,不满足断裂理论中Fmax/Fq≤1.10要求,即KQ不等于材料的KIC。接下来采用柔度法求材料延性断裂韧度的方法,JQ通过所示的稳态加载得到J-Δa关系曲线得到。对其有效区间进行定义、拟合与回归,如图11所示。得到JQ值通过有效性判定,此时的JQ等于JIC=75.4kN/m。根据公式[15]J=K2/E计算可得,K=124.7MPa·m1/2。该K值在小范围屈服的情况下等同于KIC。

图11 J-Δa关系曲线Fig.11 J-Δa Relationship Curve

5 结论

以SWC-225CH型万向联轴器中十字轴为研究对象,针对十字轴疲劳断裂事故,运用三维有限元计算十字轴断裂强度因子进行求解,并且运用三点试验方法和柔度法对十字轴材料进行平面应变断裂韧度试验。通过分析,得到以下结论:

(1)以线弹性断裂力学为理论基础,利用ANSYS WorkBench对十字轴进行静力学和表面裂纹缺陷分析,明确疲劳产生裂纹缺陷在十字轴轴颈圆弧根处,使其发生断裂现象。并在十字轴轴径处插入半椭圆形裂纹得到最大应力强度因子K1。

(2)对十字轴材料进行三点试验方法和柔度法,得到其材料的KIC。利用ANSYS WorkBench 得到的十字轴理论最大强度因子大于其材料的强度因子,当工程中十字轴表面出现裂纹,其长半轴半径c=5mm,短半轴半径a=1mm,会发生断裂破坏。