采煤机牵引机构的响应面法优化设计

2023-07-27靳昆琨王义亮

靳昆琨,王义亮

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

1 引言

行走轮—销排牵引机构是采煤机不可缺少部件,主要承担着采煤机沿工作面行走作用,决定了整个设备的运行状态。然而,牵引机构在采煤作业时,会频繁受到截割煤层引起的不规律的负载,并且行走轮与销排的啮合属于无润滑传动,因此牵引机构经常因不规律负载而发生齿面磨损和轮齿折断故障。文献[1]通过有限元法对采煤机牵引机构进行分析,得出了销排在斜切工况下的受力状况。文献[4]针对销排齿形提出了参数标准修订的必要性并提出了一系列具有参考性的销排齿形曲线参数。文献[5]基于静力学分析和正交试验法对标准渐开线齿形行走轮进行了强度优化。文献[6]研究了直形和弧形曲线对齿面接触应力影响并提出了减小齿面接触应力的弧形曲线方案。虽然目前有针对牵引机构优化设计的研究,但这些研究数量较少且是通过简化行走轮设计变量和数值计算来进行直接优化设计。

由于牵引机构组件多为非标准部件且优化过程中涉及的影响变量多,单一变量的优化方法不能保证其结果的准确度。

目前基于建立响应面的优化方法已经广泛地应用于机械结构的参数优化设计,文献[8]用响应面法对硅片切割夹具进行了参数优化并减轻了夹具的质量;文献[9]采用修改的响应面法对链轮进行了参数优化,提高了链轮的承载能力。

基于曲线参数方程建立了采煤机牵引机构的参数化模型并对原有模型进行瞬态动力学分析。

通过试验设计和有限元仿真结果分析影响牵引机构承载能力参数的敏感性,通过设计参数和响应结果建立响应面模型。

采用多目标遗传算法(MOGA)对模型进行计算并获得优化方案。

2 牵引机构参数化模型分析

2.1 牵引机构参数化模型

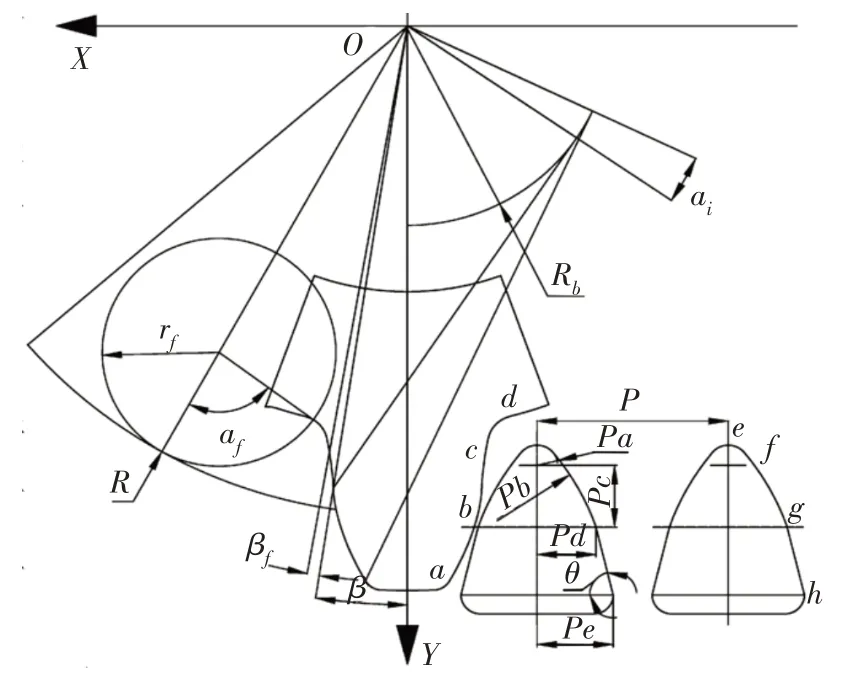

行走轮和销排间的啮合与齿轮齿条啮合类似,但又与其有较大的差别。在UG中使用“规律曲线”命令建立了牵引机构的参数化模型。采煤机牵引机构的结构,如图1所示。

图1 牵引机构结构图Fig.1 Structure of Traction Mechanism

对于负载较大的采煤机,大多采用渐开线和摆线的复合曲线行走轮和较大齿形销排。

行走轮的齿形曲线由中部渐开线(ab段)、根部内摆线(bc段)和过度圆弧(cd段),如图2所示。

图2 牵引机构齿廓曲线图Fig.2 Tooth Profile Curve of Traction Mechanism

行走轮齿廓曲线的渐开线参数方程可以写为:

齿根部内摆线方程可以写为:

式中:αi—渐开线展开角;α0—行走轮分度圆上的压力角;af—内摆线滚动圆滚动角;β—渐开线初始偏角;βf为内摆线相对于初始位置偏角;rf—内摆线滚动圆半径;s—分度圆处齿厚度;R—分度圆半径,—行走轮模数;Z—行走轮齿数,取为11;Ra—基圆半径,Ra=Rcosα0。销排的齿形曲线由多段圆弧和直线构成,通过数值拟合,齿形尺寸方程可以写为:

式中:Ca,Cb,Cc,Cd,Ce,Cf—常数;Pc,Pd,Pe—销排成形尺寸;P—销排齿节距,P=mπ;Pc—齿顶圆弧半径(ef段);Pb—接触圆弧半径(fg段);θ—接触斜线倾斜角,为定值。

2.2 牵引机构有限元接触分析

按照数据对牵引机构有限元模型赋予材料参数并划分网格,如表1所示。

表1 材料参数表Tab.1 Table of Material Parameter

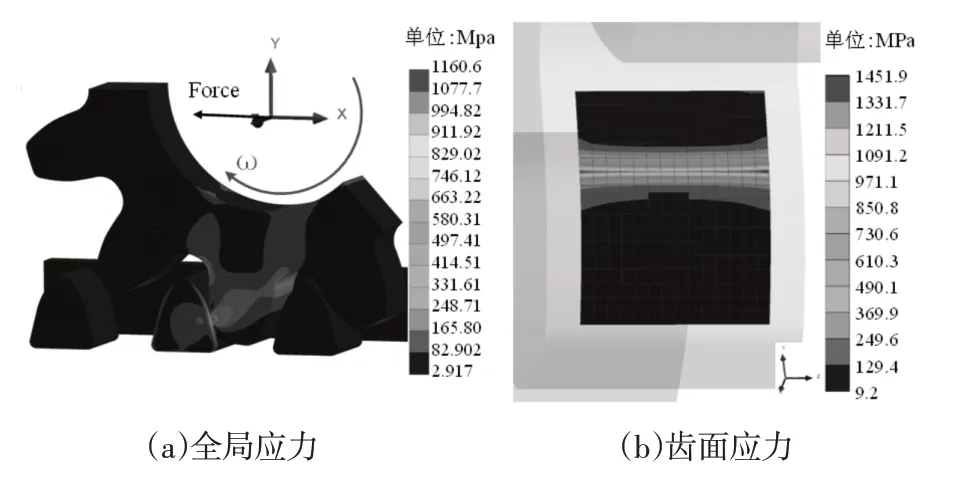

采用摩擦系数0.15 的面接触定义行走轮和销排的齿面啮合,接触算法设置为拉格朗日乘子算法,该算法不涉及接触穿透和刚度,但需要耗费较长的计算时间;然后对行走轮轴孔质心出施加牵引阻力载荷(Force)和驱动转角位移(w),求解进行后处理得出的应力云图,如图3所示。

图3 牵引机构应力云图Fig.3 Stress Nephogram of Traction Mechanism

从图3中可以看出,较大应力分布在接触齿面和齿根处,提取各部分应力结果可以得出:齿面接触应力比销排齿面接触应力较大,齿根受压侧应力较受拉侧应力大,由于销排齿形曲线比行走轮齿形曲线平缓,销排齿面接触应力小于行走轮的接触应力。因此,减小齿面接触应力齿根受压侧的最大弯曲应力可有效提高牵引机构的承载能力。

3 响应面法的优化设计

3.1 牵引机构参数实验设计

这里采用优化空间填充设计的方法构建样本点,即构建一个向量X=(x1,x2,x3,x4),x1∈D1,x2∈D2,x3∈D3,x4∈D4,其中x1、x2、x2、x4分别表示影响牵引机构的控制参数(分别表示行走轮模数、齿根过渡圆半径、摆线内滚动圆半径)。样本点生成原理表示如下:

首先基于X随机生成前s个向量记为X(1),X(2),…,X(S),即:X(S)=(x1S,x2S,x3S,x4S),这 些 向 量 的 集 合 记 为:AS={X(1),X(2),…,X(S)}设任意两向量X(a),X(b)满足a,b∈[ 0,S],记两向量的距离为D(a,b)=‖X(a)-X(b)‖,对于任意一向量X(a)到集合AS距离记为:

下一步要寻找的向量为:

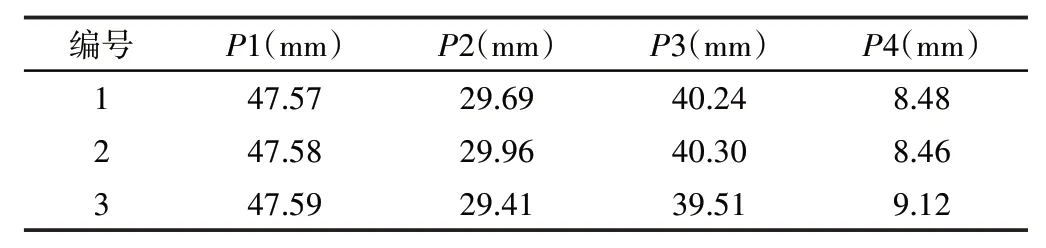

按照以上原则循环1000次,并从中均匀的筛选出一定数量的向量构成样本点矩阵。根据每组样本点数据更新动力学模型并进行仿真分析,得到45组样本点的响应结果,部分样本点和响应结果,如表2所示。

表2 实验设计表Tab.2 Table of Experimental Design

表中:P1、P2、P3、P4—行走轮模数、齿根过渡圆半径、摆线内滚圆半径、销排齿顶圆弧半径;P5、P6—行走轮齿面接触应力、齿根弯曲应力。

3.2 牵引机构响应面模型建立

响应曲面能够很好的拟合参和相应结果的关系,根据样本点数据和响应结果,利用Kriging对现有样本点插值,并构建响应面。Kriging插值法可表述为:

式中:δ—回归系数;f(x)—某一确定的函数;Z(x)—高斯分布模型,其均值是0。协方差为:

式中:m—样本点总数;R( )xa,xb—随机两个样本点之间的关系函

数;σ2—过程方差。

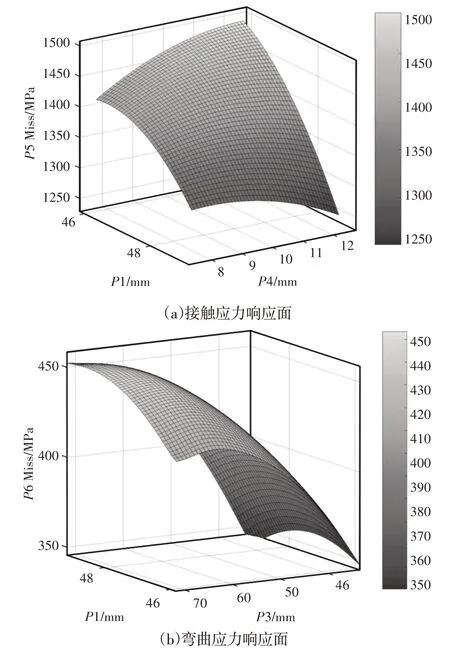

两种分析结果的响应面模型,如图4 所示。由图4 可以得出,齿面接触应力随着行走轮模数的增大而减小;齿根弯曲应力随摆线滚动圆半径的减小而减小。

图4 响应面模型Fig.4 Results of Response Surface

通过对控制参数进行敏感性分析得出的敏感性分析图,如图5所示。

图5 参数敏感性分析图Fig.5 Parameter Sensitivity Analysis Chart

从图5中可以看出各个控制参数对响应结果的影响程度:行走轮齿面接触应力大小主要受模数影响;齿根弯曲应力大小主要受到齿根过渡圆弧半径和摆线内滚动圆半径的影响;因为销排齿顶的圆弧的变化会对改变啮合位置,所以接触应力和弯曲应力还会受到销排齿顶圆弧半径的影响。

3.3 牵引机构优化设计

多目标遗传算法是仿照生物进化论的一种优化理论,应对多个相关且相互矛盾的变量的一种寻优方法。

该算法以优胜劣汰为原则,进行寻优的过程中,通过目标函数满足程度进行种群个体的评价分析,在经过选择、交叉、变异等方式进行组合,利用目标函数满足度较高的个体繁殖概率增加,使产生子代样本的目标满足度更高,通过重复迭代,最终确定最优化变量。牵引机构的多目标优化原理可以表述为:

式中:T1(x),T2(x),T3(x)—优化目标。

其中,T1(x)≤13500,T2(x)≤375。

Gi(p)≤0—约束不等式;

HI(p)= 0—约束等式;

pn_min、pn_max—各个控制参数的上限和下限。

生成原始种群后,按照上述函数条件进行优化计算,优化流程,如图6所示。

图6 优化设计流程图Fig.6 Flow Diagram of Optimization Design

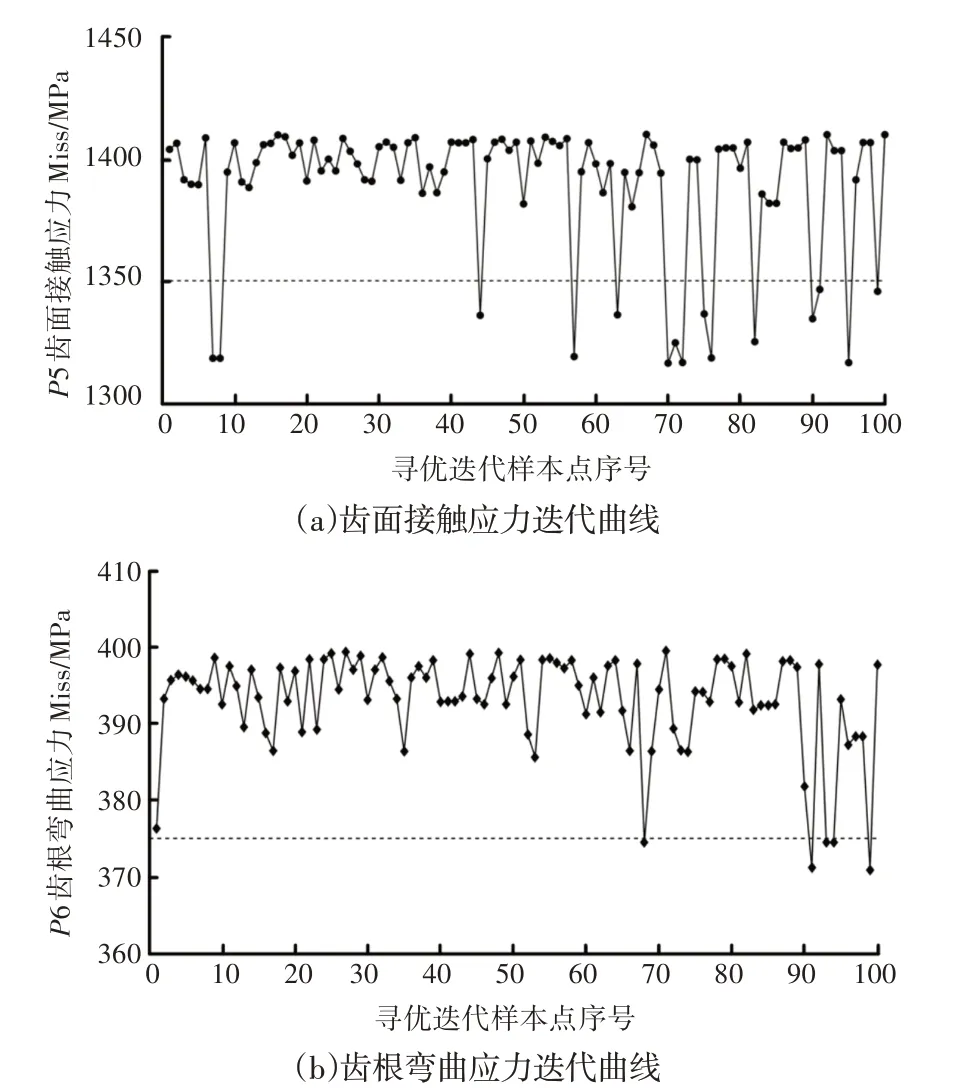

设定初始种群数目为100,迭代次数为20 次,进行寻优迭代,得出的样本迭代过程曲线,如图7所示。曲线图7(a)中,齿面接触应力小于1350MPa的样本点为有效点;曲线图7(b)中,齿根弯曲应力小于375MPa的样本点为有效点,依据约束条件函数,通过计算分析对比并寻找优化样本,获得的最优候选点,如表3所示。

表3 优化候选点表Tab.3 Table of Optimization Candidate

图7 样本迭代过程曲线图Fig.7 Curve of Sample Iteration Process

基于给出的优化候选点更新模型参数并进行瞬态动力学分析,原始模型和优化模型的瞬态动力学仿真对比结果,如图8所示。在图8(a)中,行走轮和销排在0.6s开始进入啮合并在1.2s脱离啮合,整个啮合过程中,优化模型的大齿面接触应力降低了5.6%;由于行走轮和销排的一对齿进入啮合时前一对齿脱离啮合,行走轮齿根弯曲应力在(0.6~1.2)s内的变化趋势如图8(b)中一条曲线所示,且在相同负载下,优化后的模型齿根弯曲应力峰值降低了15.7%,从整体上提高了牵引机构的承载能力。

图8 原始模型与优化模型分析结果对比Fig.8 Comparison of the Analysis Results of the Original Model and the Optimized Model

4 结论

(1)基于参数方程建立了牵引机构参数化模型,通过修改控制参数可以更改模型的几何形状,与传统的建模方法相比能够快速地更新模型。

(2)采用有限元法对牵引机构进行接触动力学分析,得出了单个啮合周期内行走轮的齿面接触应力和齿根弯曲应力变化的动态特性。

(3)以有限元接触分析为响应结果,提出了一种基于实验设计响应面模型的采煤机牵引机构优化设计方法和优化过程,通过建立响应面识别行走轮和销排的控制参数对齿面接触过程的影响;基于响应面模型采用多目标遗传算法进行优化计算,该优化方法提高了牵引机构的承载能力,与原有方法相比,该优化方法有较好的实用性和高效性。