10MnNi2MoV低合金钢管接头裂纹性质分析

2023-07-26刘刚杜爱国王威琦马连骥张灵文

刘刚,杜爱国,王威琦,马连骥,张灵文

(1. 西安热工研究院有限公司,西安 710065; 2. 江苏核电有限公司,江苏 连云港 222042;3. 华能酒泉发电有限公司,甘肃 酒泉 735000)

0 前言

10MnNi2MoV低合金钢具有优异的力学性能,且在长期使用下组织稳定,因此,常用于电厂机组主蒸气管道。但是10MnNi2MoV低合金钢管焊接时,往往需要采用镍基合金焊材或不锈钢焊材进行堆焊,该堆焊层在高温环境下长期服役时容易产生高温失塑裂纹(Ductility dip cracking, DDC),这将严重影响电厂蒸汽管道的安全运行[1-2]。

DDC常出现在焊接热影响区和多层多道焊的焊缝中,对于不锈钢和镍基合金而言,其出现的温度范围为800~1150 ℃。在该温度范围内材料组织中的晶界易发生滑移,当晶界上无析出物时,晶界平直;当遇到T型晶界时,晶界滑移受阻,在T型晶界位置形成应变集中,当应变达到一定程度时形成显微孔洞,并沿晶界扩展形成DDC[3-4],该裂纹一旦形成,将严重威胁电厂机组的安全可靠运行[5-7]。然而,截至目前,关于国内在役的10MnNi2MoV低合金钢管道接头裂纹的研究鲜有报道,因此,对在役10MnNi2MoV低合金钢管接头裂纹的分析和研究,可为电厂蒸气管道安全运行措施的制定提供理论指导。

1 试验方法

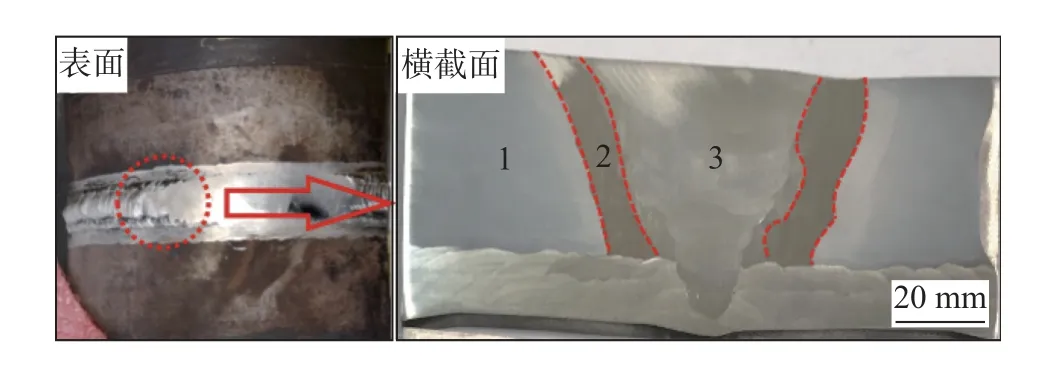

10MnNi2MoV钢管焊接接头表面和横截面形貌如图1所示。1区域为10MnNi2MoV,2区域为 ЭА-395/9堆焊层,3区域为ЭА-400/10T堆焊层及对接焊缝。依据GB/T 223《钢铁及合金化学分析方法》对接头的母材、ЭА-395/9堆焊层和ЭА-400/10T堆焊层进行化学成分分析,结果见表1。依据NB/T 47013.5—2015《承压设备无损检测 第5部分:渗透检测》对接头表面进行渗透检测,并采用线切割在焊接接头截取金相试样,置于丙酮溶液中进行超声波清洗,吹干后在冷镶模具中镶嵌,静置30 min后取出,依次采用240号、500号、800号、1200号、1500号和2000号砂纸打磨,经抛光和腐蚀处理后,用酒精冲洗吹干备用。采用Аxio-Vert.А1型光学显微镜进行显微组织观察,采用EVO-MА25型扫描电镜进行裂纹形貌和裂纹断口分析,采用JEM-200CX型透射电镜进行显微组织形态、结构、析出相和位错分布的观察等。

表1 母材、ЭА-395/9堆焊层和ЭА-400/10T堆焊层成分(质量分数,%)

图1 10MnNi2MoV钢管焊接接头表面和横截面形貌

2 结果与讨论

2.1 接头渗透检测结果

采用渗透检测方法对10MnNi2MoV钢管焊接接头表面缺陷进行检测,结果如图2所示。可以看出试样上渗透剂的显示均在盖面焊缝附近的预堆焊边界,表面呈现沿周向连续的网状或密集的锯齿状裂纹缺陷。

图2 10MnNi2MoV接头渗透检测结果

2.2 接头裂纹形貌分析

对10MnNi2MoV钢管焊接接头上的裂纹进行金相检查,结果如图3所示。可以看出ЭА-395/9堆焊层上出现了大量的裂纹,且以沿弯曲的晶界开裂为主。

图3 焊接接头ЭА-395/9堆焊层金相组织

进一步对试样沿横截面解剖,得到组织如图4所示。可以看出沿剖面侧向观察到明显的柱状晶结构,裂纹沿柱状晶扩展。柱状晶间的晶界与弯曲的树枝晶略有差异,其总体方向与熔合线垂直、沿散热方向长大,说明在第二层、第三层预堆边焊接过程中,ЭА-395/9堆焊层晶界会发生迁移,晶粒长大。

图4 焊接接头剖面侧向、近表面开裂裂纹的金相组织

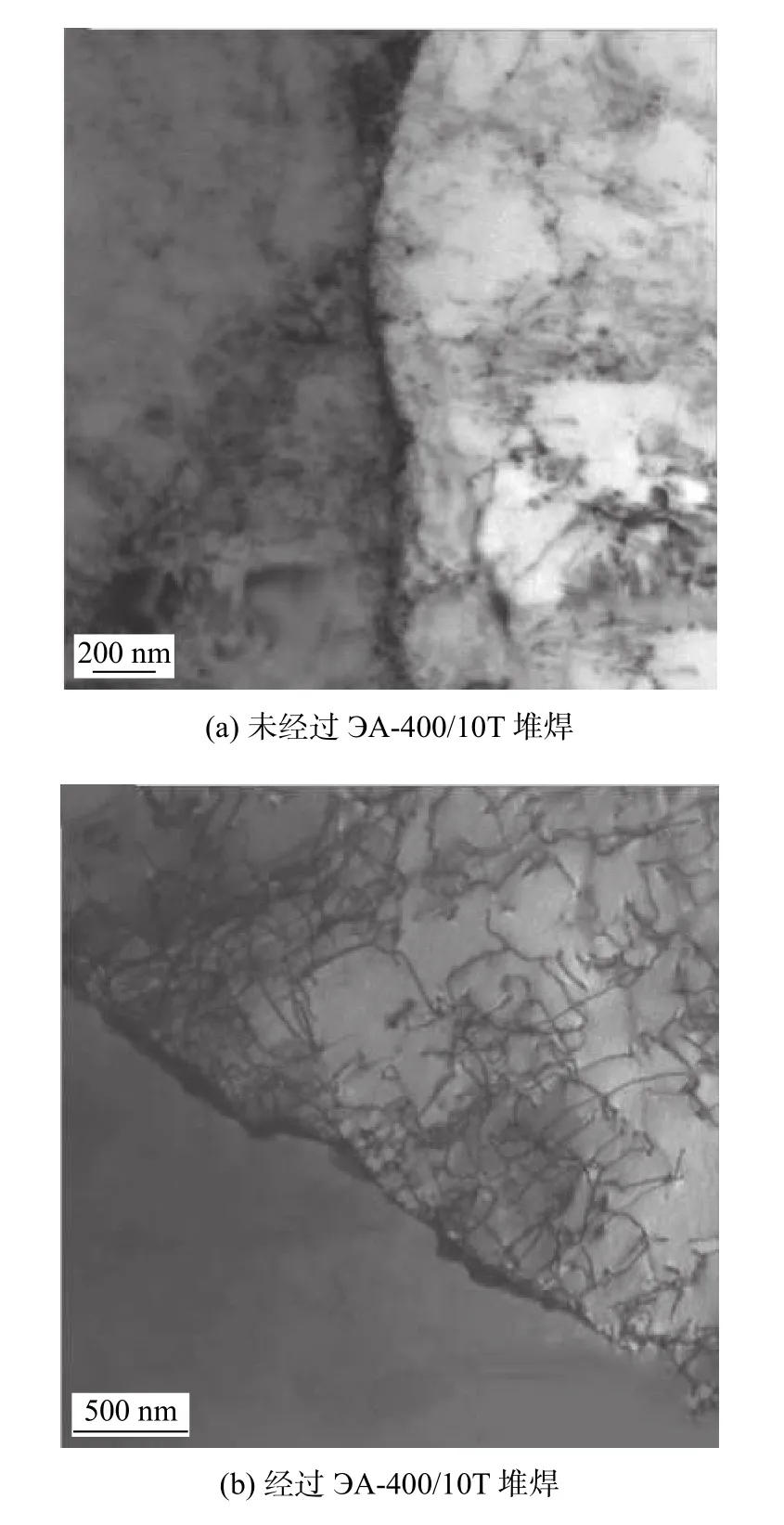

图5为未经过ЭА-400/10T堆焊和经过ЭА-400/10T堆焊的ЭА-395/9堆焊层的晶界位置,可以看出未经过ЭА-400/10T堆焊的ЭА-395/9堆焊层的晶界干净,几乎没有较大尺度的析出相。经过ЭА-400/10T堆焊的ЭА-395/9堆焊层晶界存在大量串状析出物,且在析出物附近堆积了大量位错,若位错进一步堆积将导致析出物位置开裂。这也说明了ЭА-395/9堆焊层在后续堆焊和焊接过程中会发生位错的运动,引起晶界迁移,而此类平直的迁移晶界在高温环境下工作时易发生运动,这就为DDC的萌生提供了组织条件[8]。

图5 ЭА-395/9堆焊层晶界

2.3 接头裂纹组织分析

对10MnNi2MoV钢管焊接接头的ЭА-395/9堆焊层进行显微组织观察,结果如图6所示。可以看出试样在晶界和晶内存在有颗粒状和条状的析出物,阻碍了热应变过程中的晶界迁移。在一定变形量下开裂,使晶界产生运动的动力在于多道焊过程中产生的热量及热应变,这2个因素使得晶界产生相对的切向运动,当晶界析出物产生的阻力小于切向力时裂纹形成并扩展。从图6a可见,堆焊层表面的树枝晶(凝固晶界)边界处有圆形析出物(4点),枝晶内有尖锥形析出物(5点),在迁移晶界处存在长条形析出物(6点)。堆焊层内部组织如图6b所示,树枝晶的晶内、晶界均有圆形析出物(红色)、尖锥形析出物(黄色),在该迁移晶界处未观察到条形析出物。与此同时,对析出物进行了EDS分析,结果如图7所示。可以看出析出物为富C,Cr和Mo的相。进而对析出物进行选区电子衍射分析,结果如图8所示,可以看出析出相为M23C6。

图6 ЭА-395/9堆焊层材料SEM组织形貌

图7 ЭА-395/9堆焊层及EDS分析结果

图8 析出物的选区电子衍射图

图9 给出了裂纹区域的扫描结果,包括了3个处于不同扩展阶段的裂纹,裂纹处均存在明显的滑移现象或扭转,在晶界运动过程中遇到条状析出物或颗粒状析出物时形成孔洞(图9中X处所示),并最终使析出物与基体断开,形成裂纹的扩展。可知裂纹的产生与析出物存在密切关系,其中C裂纹的X位置存在一个阻碍裂纹扩展的颗粒状析出物,因此,在X处首先形成孔洞;B裂纹中存在条形析出物,且裂纹刚刚通过析出物;А裂纹中也存在条形析出物,裂纹已经扩展到较远位置,在析出物位置裂纹的宽度较大。

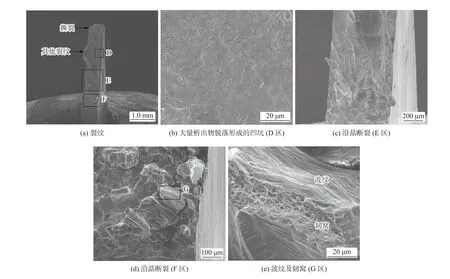

2.4 接头裂纹断口分析

10MnNi2MoV钢管焊接接头裂纹断口形貌如图10所示。可以看出存在与主裂纹方向不同的裂纹分支,而且可以观察到多个不同方向的晶粒,因此可以确定该位置为三向晶界的交汇处(T型晶界),晶界迁移阻力非常大,因此在这样的位置会堆积大量的位错,形成应力集中,当集中程度达到临界值时晶界分离,从而形成多个独立的晶粒状断裂面。由于存在大量变形,因此在该位置可以观察到波纹状变形痕迹(图10e),该晶粒的顶端均为韧窝状断口,说明该晶粒在与其他晶粒发生整体分离时,该部分在撕裂作用下发生了大量塑性变形。

图10 接头裂纹断口不同位置的微观形貌

2.5 接头裂纹成因分析

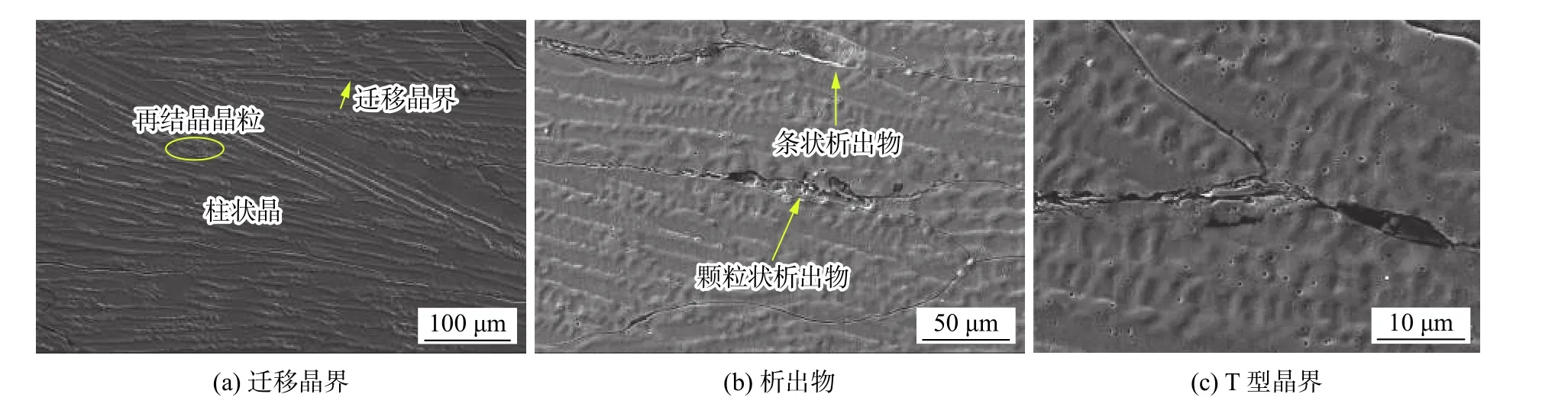

DDC在(0.5~0.8)Tm(熔点)温度范围内由于晶界弱化导致塑性降低而形成沿晶裂纹,通常出现在受再热影响的多层焊缝或近缝区金属中,晶界处不存在液化膜。当前,DDC的形成机理主要有以下3种理论[8]:杂质元素偏聚理论、碳化物析出诱导裂纹和晶界滑移机制。在对ЭА-395/9堆焊层裂纹的分析过程中,发现一些与DDC形成机制相吻合的微观特征,如图11a中观察到柱状晶的迁移晶界,当该晶界迁移到析出物的位置时析出物阻碍迁移晶界的进一步移动,使得基体与条状析出物之间开裂(图11b);同样,当迁移晶界移动到T型晶界时,T型晶界的交叉点将产生严重的应变集中,使得晶界很难实现移动,因此也容易开裂(图11c)。由此可见,ЭА-395/9堆焊层产生DDC裂纹的主要原因是后续堆焊层热作用引起的热应力使得ЭА-395/9堆焊层中的晶界产生了滑移,当滑移晶界遇到障碍物(析出物、T型晶界等)时,在障碍物附近聚集产生孔洞,待孔洞长大后便形成了裂纹。

图11 DDC微观特征

3 结论

(1)在10MnNi2MoV低合金钢管接头焊缝附近ЭА-395/9堆焊层中易产生周向连续的网状或密集的锯齿状缺陷。

(2)在后续堆焊层的热作用下,ЭА-395/9堆焊层中晶粒长大产生的迁移晶界为DDC的萌生提供了显微组织条件。

(3)由于后续堆焊层的热作用和长期高温环境下的服役,ЭА-395/9堆焊层中产生的M23C6析出相和T型晶界会阻碍迁移晶界的移动。

(4)10MnNi2MoV低合金钢管接头裂纹性质为DDC,产生裂纹的根本原因为ЭА-395/9堆焊层中的晶界产生滑移时,障碍物(析出物、T型晶界等)阻碍了晶界的移动,进而在析出物和T型晶界处产生了孔洞与裂纹。