X65管线钢窄坡口旋转电弧焊焊接工艺与性能

2023-07-26罗雨吉天亮高萌萌王东尧

罗雨,吉天亮,高萌萌,王东尧

(北京石油化工学院,北京 102617)

0 前言

窄坡口焊接相比传统的焊接方式,有着更快的熔池冷却速度、更小的热输入,这对焊缝组织、热影响区及接头的力学性能都有着积极的影响。采用窄坡口的焊接工艺,既节约了焊材,又降低了生产成本,又提高了生产效率[1-4]。目前,窄坡口焊接技术在厚壁管道、压力容器、船舶潜艇及核工业等领域得到了广泛的应用,特别是在厚壁、高强钢结构等方面有着更为广阔的应用前景[5-8]。在窄坡口焊接过程中,焊接电弧与坡口侧壁基本平行,导致坡口侧壁热输入难以使母材熔化,从而造成未熔合缺陷的出现,严重影响了焊缝成形及力学性能。为解决上述问题,学者们提出了一种利用机械运动或外加旋转磁场的方式,带动电弧及焊丝在窄坡口内旋转,从而达到增加侧壁热输入、促进侧壁熔合的目的。

为实现旋转电弧方式下的窄坡口焊接,Sugitani等学者[9]及Iwata等学者[10]通过一种特殊的偏心导电嘴结构实现了电弧的旋转焊接,但实现电弧高速旋转的同时,也带来了导电嘴磨损严重的问题。王加友等学者[11]利用一种空心轴电机驱动偏心导电嘴的方式,在改善焊枪结构之余,还实现了旋转电弧焊接的过程。哈尔滨工业大学的学者[12- 16]为解决偏心导电嘴的磨损问题,研制了一种可进行锥形结构旋转的焊枪,并在此焊枪的基础上,展开了窄坡口焊接电弧行为及基于旋转电弧MАG横焊时熔池下榻控制的研究。

上述学者的研究表明:采用旋转电弧的焊接方式能较好地解决窄坡口侧壁未熔合的问题。但对于X65管线钢窄坡口焊接过程中电弧旋转频率与熔滴过渡形式、熔滴尺寸的影响规律鲜有涉及。鉴于此,该文采用高速摄像系统对旋转电弧的X65管线钢窄坡口焊接过程进行拍摄,分析在坡口不同位置处,不同旋转频率对熔滴过渡过程的影响,讨论了旋转电弧优化焊接接头质量的基本原理。

1 试验设备与材料

焊接电源采用的是TPS4000全数字化逆变电源,能适用于一元化直流、脉冲、TIG等多种焊接方式,且最大送丝速度为20 m/min,最大焊接电流为400 А,能满足绝大部分工况下的焊接任务。采用圆锥摆旋转电弧焊枪,最大转速可达5500 r/min,并且可以实时调节旋转速度、旋转方向及旋转直径等焊接工艺参数,实物图如图1所示。采用的焊接过程高速摄像АcuteyeV4.0系统,可实现以4000帧/s的速度进行长达15 min的连续跟踪拍摄。焊接试验原理如图2所示。

图1 旋转电弧焊枪

图2 焊接原理示意图

焊接试验选用母材为X65高强钢,选用焊材为φ1.0 mm的ER80S-G实心焊丝,焊接过程中保护气体为80%Аr + 20%CO2混合气体。在焊接试验前,需先用丙酮除去待焊坡口处的油污,用砂轮机将坡口附近的铁锈、氧化膜等杂质去除,防止气孔、夹渣等焊接缺陷的产生。坡口形式如图3所示。

图3 坡口尺寸

2 试验结果与分析

2.1 旋转电弧对熔滴过渡的影响

由于旋转电弧焊丝的旋转采用空轴电机驱动偏心导电嘴的方式,摆脱了传统机械直摆往复传动的限制,旋转频率可轻松达到几十赫兹。随着旋转频率的升高,由旋转所产生的离心力也随之成比例增大,这必然对焊接过程中的熔滴大小及熔滴过渡方式产生一定的影响。为了保证焊接质量与焊接过程熔滴过渡的稳定,必须对电弧旋转频率与熔滴过渡之间的影响机理有一个准确的认识。该文采用高速摄像的方式,对整个焊接过程,尤其是熔滴的形态与过渡形式进行连续跟踪拍摄,同时,考虑到焊接中起弧与停弧时的不稳定因素,只选取焊缝的中间稳定部分进行观察与分析。焊接工艺参数见表1。

表1 焊接工艺参数

当旋转频率处于低频段(5~10 Hz)时,以高速摄像拍摄的焊接熔滴的过渡情况如图4所示。从熔滴的过渡形态可以看出,熔滴在坡口的不同部位呈现出周期性的变化,在旋转电弧的离心力作用下,熔滴的过渡形式从滴状过渡到射流过渡。由于电弧转动的频率很低,焊丝的末端和在坡口底部燃烧的电弧基本处于同一轴线上,熔滴沿电弧轴线向熔池过渡。

图4 5 Hz旋转频率下的坡口侧壁处熔滴过渡行为

图5 为5 Hz旋转频率下的坡口中心处熔滴过渡行为。旋转电弧由侧壁向坡口中心运动过程中,熔滴过渡方式完成了由射流过渡到滴状过渡的转变,且熔滴的大小与焊丝的直径基本吻合。具体可描述为:在旋转焊接电弧作用下,焊丝的末端会熔化形成一个与其自身直径相当的熔滴,最终沿电弧轴线方向以滴状方式过渡进入熔池。

图5 5 Hz旋转频率下的坡口中心处熔滴过渡行为

当旋转频率在20~30 Hz范围内时,旋转频率与熔滴所受离心力呈正相关,如图6和图7所示。从图6和图7中不难看出,在旋转电弧的作用下,焊丝末端熔化并产生了一根细长的金属液柱,这种液柱可以减弱熔滴过渡的阻力,从而加速熔滴转换的进程,这迫使熔滴还未生长到最大,就与焊丝以一定的角度脱离进入到焊接熔池。

图6 20 Hz旋转频率下的熔滴行为

图7 30 Hz旋转频率下的熔滴行为

当焊枪设定的旋转频率处在30~50 Hz的高频段时,如图8所示。焊接过程变得极不稳定。焊接电弧在高频旋转所产生的离心力作用下,极易与窄坡口的侧壁发生短路,导致大量坡口底部的熔融金属过渡到侧壁,严重影响焊缝的成形与质量。

图8 50 Hz旋转频率下的熔滴行为

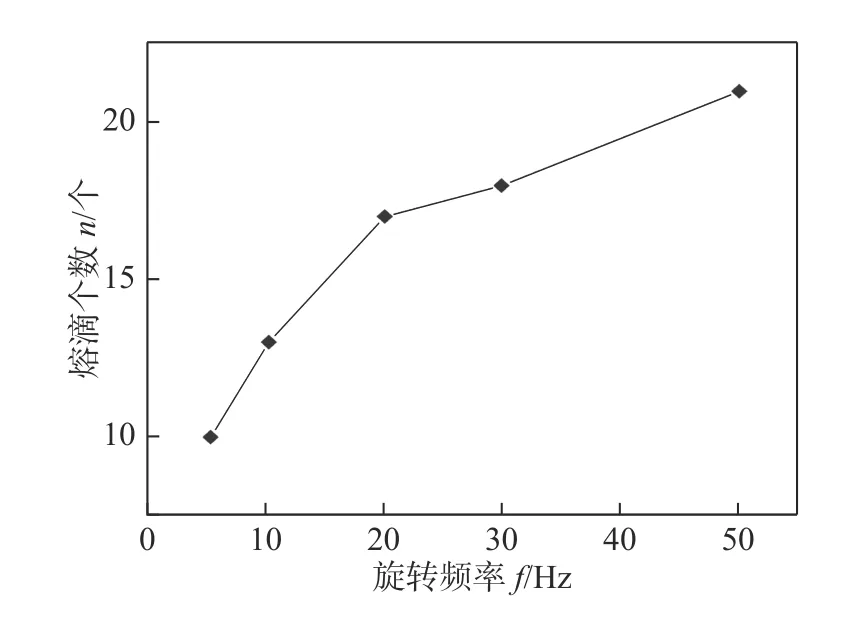

采用Image图像处理软件,以量化的方式对旋转电弧焊接过程中熔滴过渡形式进行评估,探究在不同的电弧旋转频率下焊接过程中熔滴尺寸与数量的变化规律。为保证试验数据的准确性与代表性,只取焊接电弧稳定后的5个旋转周期内的熔滴尺寸,以及焊接电弧稳定后连续400张图像中的熔滴个数,最后以Origin作图的方式,分别绘制出旋转频率与熔滴尺寸、熔滴个数的关系图,具体如图9和图10所示。从图9和图10可以看出,电弧旋转频率在中、低频段时,熔滴尺寸下降的趋势比高频段更加明显,熔滴尺寸总体上随着旋转频率的升高而逐渐变小;而熔滴个数的变化规律与之恰恰相反,电弧旋转频率在中、低频段(5~30 Hz)时,熔滴个数的增长速度明显优于高频段(30~50 Hz),熔滴数量总体上随着旋转频率的升高而逐渐增大。

图9 熔滴尺寸与旋转频率的关系

图10 熔滴个数与旋转频率的关系

2.2 旋转频率对焊缝宏观形貌的影响

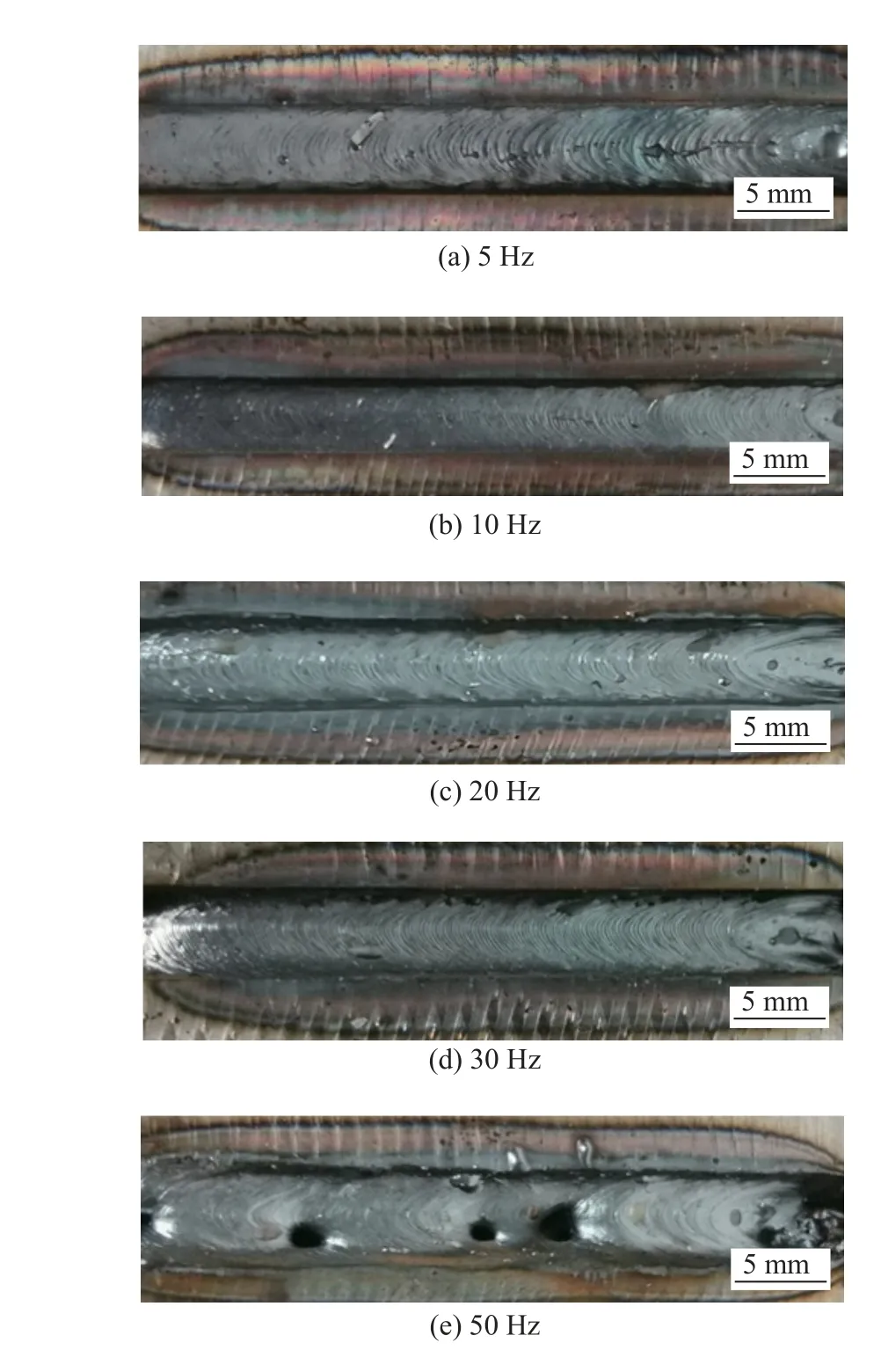

由2.1小节中的分析与结论可知,旋转电弧可通过旋转频率的变化来改变焊接过程中的熔滴大小与熔滴数量,进而影响熔滴过渡的形式。该小节拟采用表1的焊接工艺参数,探究不同电弧旋转频率下焊缝成形的影响规律。图11为不同电弧旋转频率对焊缝宏观形貌的影响。由图11可知,以旋转频率30 Hz为界限,当旋转频率低于30 Hz时,都能获得表面纹路致密且外观形貌良好的焊缝。随着旋转频率的升高,焊接熔池产生的飞溅明显增多、焊缝形貌越来越差,整个焊接过程开始变得愈发难以控制,如图11e图所示。

图11 不同电弧旋转频率对焊缝宏观形貌的影响

从宏观金相分析的角度来说,衡量一个焊缝接头质量的优劣,一般从焊缝外观成形、底部熔深、侧壁熔深等几方面来进行评估。不同旋转频率下的焊缝截面金相图如图12所示。由图12可以看出,当旋转电弧频率在5~20 Hz范围内时,由于电弧旋转速度较慢,使得焊接电弧有充足的时间对坡口底部与侧壁进行加热,有了充足热输入及适中的电弧旋转速度,使得整个焊接过程变得稳定、坡口侧壁与底部与母材熔合情况良好。由图12d和图12e可以看出,随着旋转频率的增加到30~50 Hz,高速旋转的电弧改变了坡口内热输入的分布格局,形成了由坡口侧壁向坡口中心递减的热输入梯度,而且随着电弧旋转频率的升高,坡口的中心区域的热输入呈减小趋势。这一焊接过程特点,促使坡口侧壁熔深、熔宽明显增加,而坡口底部母材平直未熔合的情况出现。分析认为,在高频旋转的焊接电弧影响下,坡口中心附近的热输入,这迫使坡口中心区域只能依靠侧壁熔融金属流动所带来的传导热进行补充,但试验结果表明:即使如此也难以满足母材的熔化所需。

图12 不同电弧旋转频率下的焊缝宏观金相

采用Image图像处理软件,以量化的方式对不同旋转频率下的焊缝成形质量进行评估,探究并讨论了不同电弧转动频率对焊接熔深和熔宽的影响规律。随着旋转频率的增加,焊缝的熔深与熔宽呈现出相反的趋势,并且熔深由2.1 mm渐变为0.4 mm,但熔宽仅从7.3 mm增加至7.5 mm,如图13所示。焊接电弧的高频旋转,加速了焊接热输入由坡口中心向两侧壁的辐射过程,并且由于焊丝旋转对熔池的高频搅拌作用,加剧了焊缝坡口中心区域峰值温度的下降,导致了焊缝熔深的降低。而对于焊缝熔宽基本不变的现象,分析认为:当电弧旋转频率在5 Hz附近时,坡口的侧壁熔深已接近峰值。随着旋转频率的升高与变化,使得作用在两坡口侧壁的瞬时速度发生变化,直接表现为坡口两侧壁的电弧作用时间与加热次数发生变化,这就导致2个热作用参数,会在某一旋转频率下,达到对坡口侧壁热输入的峰值。当旋转电弧处在0~20 Hz范围内时,旋转频率主要影响着焊缝熔宽的变化,并与熔宽呈正相关,而熔深的变化可忽略不计;当旋转电弧处在20~50 Hz范围内时,旋转频率主导着焊缝熔深的变化,并与熔深呈负相关,而熔宽的变化可忽略不计。值得注意的是,当旋转频率上升到50 Hz时,整个焊接过程将变得极难控制,焊缝成形与质量根本难以保证。因此,由上述试验结果与分析可知:在保证焊接过程稳定的前提下,欲获得良好焊缝质量要求的熔深与熔宽,需要将电弧旋转频率控制在20 Hz左右。

图13 不同电弧旋转频率下的熔深、熔宽

3 力学性能测试

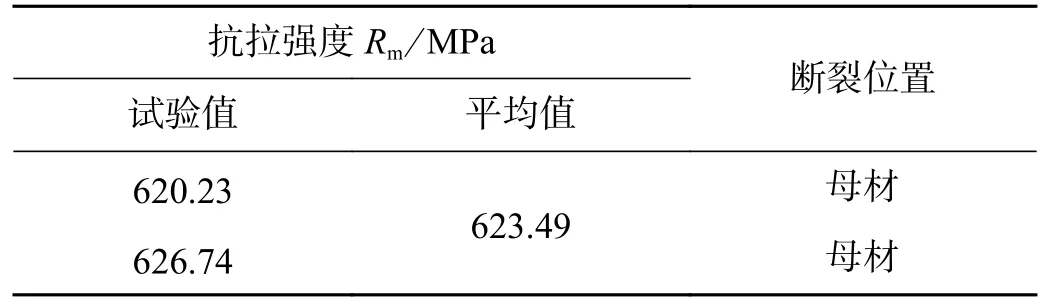

根据以上试验所获得的宏观金相与焊缝外观成形的比较,得出了相对最佳的旋转电弧窄坡口焊接工艺参数:送丝速度8 m/min、焊接速度30 cm/min、旋转频率20 Hz。以此工艺参数为基础进行窄坡口全位置焊接试验,并以电火花切割与机加工组合的方式进行力学性能拉伸件的制备,探究基于此焊接工艺参数下焊接接头的力学性能状况。

由图14与表2的试验结果可以看出,2个拉伸试样均在母材侧发生断裂,而且在断裂附近,母材出现了较大的塑性变形。试验结果表明:以上述工艺规范完成的焊接接头,具有较好的抗拉强度。

表2 拉伸试验结果

图14 拉伸试件结果

根据GB/T 2653—2008《焊接接头弯曲试验方法》的相关标准与要求,在已完成的焊接接头上制备正弯、背弯的弯曲试样,并对弯曲试样进行性能检测。试验结果如图15所示。通过对试样进行弯曲试验,结果表明:不管是在弯曲试件焊接部位做正弯还是背弯,得到的弯曲试件都能在不发生裂纹的情况下达到180° 。通过对焊接接头的弯曲试验,证明了在此工艺条件下,焊缝的塑性和抗弯性均较好。

图15 弯曲试验结果

4 结论

(1)采用高速摄像的方式,对整个焊接过程,尤其是熔滴的形态与过渡形式进行连续跟踪拍摄发现,随着旋转电弧在坡口中心与侧壁之间的往复运动,熔滴过渡形式也将在滴状过渡与射流过渡之间进行周期性的变换。

(2)旋转电弧对熔滴过渡过程的促进作用体现在:熔滴尺寸总体上随着旋转频率的升高而逐渐变小;而熔滴个数随着旋转频率的升高而逐渐增大。当旋转电弧处在0~20 Hz范围内时,旋转频率主要影响着焊缝熔宽的变化,并与之呈正相关;当旋转电弧处在20~50Hz范围内时,旋转频率主导着焊缝熔深的变化,并与之呈负相关。值得注意的是,当旋转频率上升到30 Hz左右时,整个焊接过程开始变得难以控制,焊缝成形与质量根本难以保证。

(3)当送丝速度为8 m/min,焊接速度为30 cm/min,旋转频率为20 Hz时,焊接接头的成形质量最好,且拉伸与弯曲等力学性能良好。