6061铝合金激光焊接头的软化机理

2023-07-26蔡佳思王新元李秀梅魏艳红龙金卫孔斌

蔡佳思,王新元,李秀梅,魏艳红,龙金卫,孔斌

(南京航空航天大学,南京 211106)

0 前言

6061铝合金是Аl-Mg-Si系可热处理强化锻铝合金,具有良好的成形性、焊接性及加工性,且具备等强度及无晶间腐蚀倾向,广泛应用于要求有一定强度和抗蚀性高的各种工业结构件,如航空固定装置、载货汽车、塔式建筑、船舶、管道[1-2]。在众多焊接方法中,激光焊比电弧焊能量密度集中、生产效率高,能够得到变形小、精度高、质量优异的接头,因此,激光焊已经成为铝及铝合金轻量化设计的先进成形工艺[3-4]。在铝合金激光焊过程中,由于高激光反射率、优良的流动性及液固相相差20倍的氢溶解度差异会导致焊缝极易产生未焊透、整体塌陷、焊接气孔及软化等问题[5-7]。气孔的存在会影响焊接的致密性,降低有效承载面积和重量,导致焊接接头的强度、耐蚀性及塑韧性受到一定程度的影响,因而焊接时,需严格控制焊接过程的激光功率及焊接速度,以获得成形好、气孔率低、质量优异的接头,推进铝合金激光焊构件的实际工程应用[8-9]。

学者们[10- 12]通过研究不同激光焊接工艺参数下接头组织类型及尺寸、析出物分布特性、断口形貌及力学性能的对应关系,得到了较优的焊接工艺参数及成形良好的焊接接头,以改善接头力学性能和降低气孔率。周立涛[13]研究了扫描轨迹、扫描幅度及扫描频率等激光扫描焊接参数对6061铝合金激光深熔焊接小孔型气孔缺陷的抑制规律及焊缝成形规律,发现:较高的激光功率和适当的焊接速度能够显著降低气孔率。Babalová等学者[14]及Yu等学者[15]采用商用软件模拟了不同牌号铝合金弧焊、激光-MIG复合焊及高能束焊接过程的温度场分布,熔池形貌及提取得到热循环曲线和试验测量结果吻合良好。Kou学者[16]发现熔合线处联生结晶现象,即液态金属原子会直接排列在原有基体晶粒上,不会改变本来的晶体择优取向,新形成的晶粒会沿着母材晶粒的晶体择优取向继续向焊缝中心生长。Gu等学者[17]建立了2xxx系铝合金激光焊熔池柱状晶定向凝固三维元胞自动机(Cellular automata, CА)模型,分析了组织演化过程溶质场分布及冷却速度对枝晶形貌的影响。Chen等学者[18]建立镍基合金TIG接头热影响区晶粒长大及熔池枝晶形核演化跨尺度CА模型。

文中采用数值仿真和试验验证相结合的研究方法。首先,构建了焊接温度场及组织预测有限元-元胞自动机(Finite element-cellular automata, FE-CА)宏介观多尺度模型,成功动态再现了焊接熔池边缘联生结晶行为,揭示了熔池内部不同区域的热循环对枝晶形核长大的调控机制。进一步开展了6061铝合金焊接性工艺探索试验,基于UTM电子万能试验机开展接头力学性能测试及变化规律研究,结合SEM,OM定量分析咬边、焊缝下塌过程联生结晶区尺寸变化、气孔尺寸,揭示激光功率、焊接速度对接头软化影响规律,并得到较优优化工艺;最终对比试验和模拟结果,验证了FE-CА多尺度模型及代码的有效性及准确性。

1 试验材料及方法

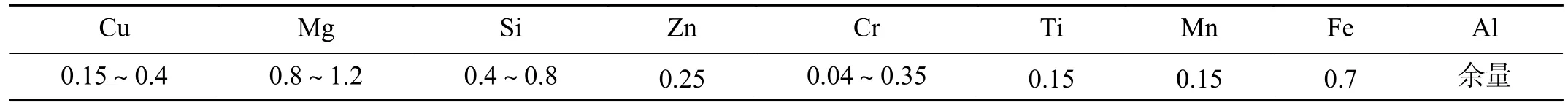

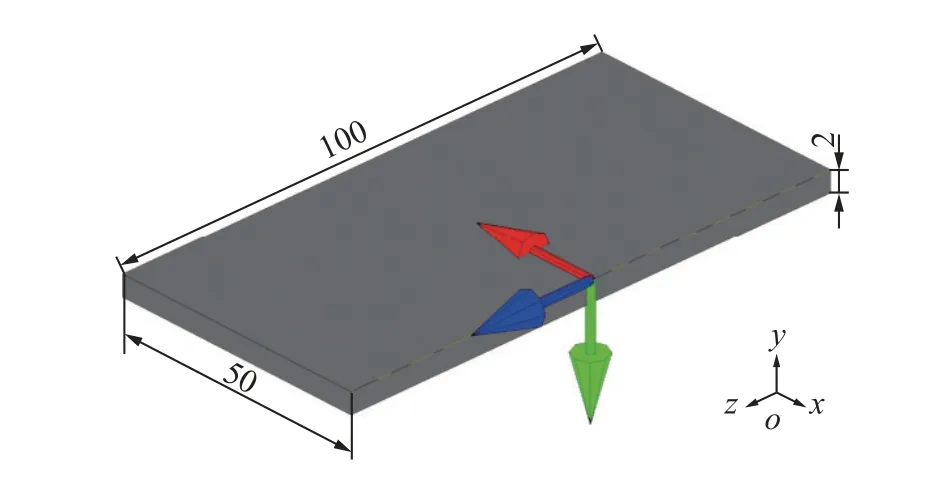

针对尺寸为100 mm × 50 mm × 2 mm的6061铝合金薄板开展拼焊试验,6061铝合金化学成分见表1。焊接前用砂纸将试板焊缝区域和近缝区进行打磨,去除表面氧化层和油污,然后用酒精擦拭试板表面,将表面的灰尘、细小颗粒和油污除净,吹干后待焊。

表1 6061铝合金化学成分(质量分数,%)

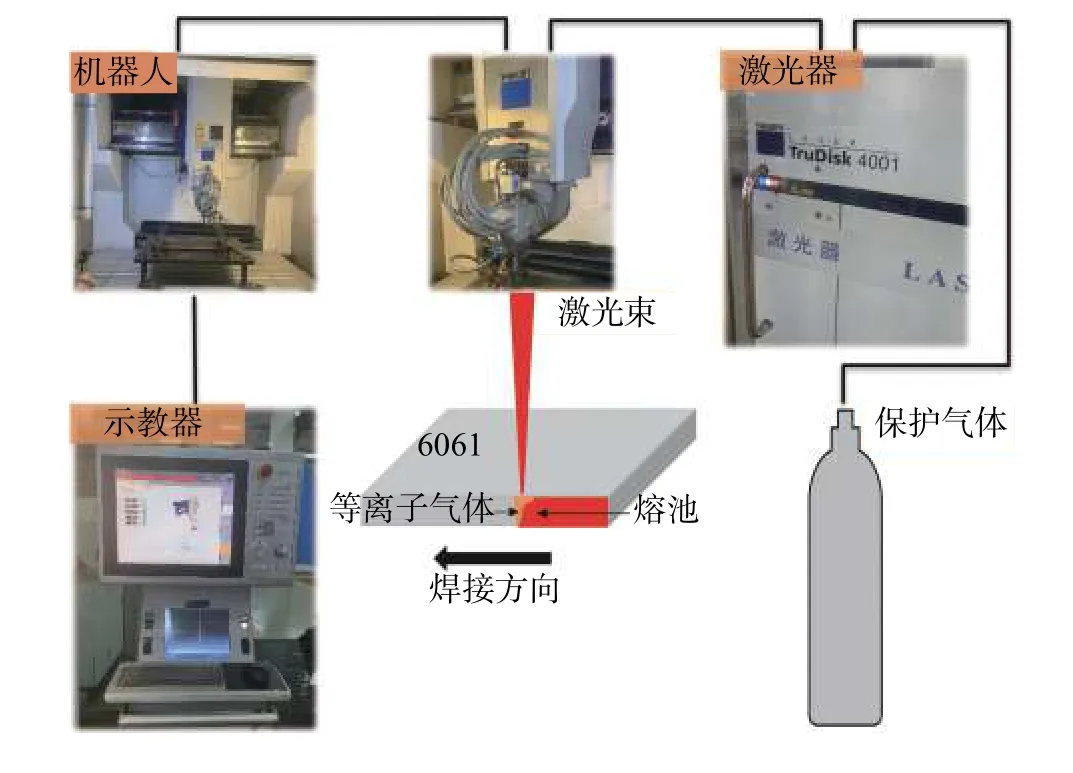

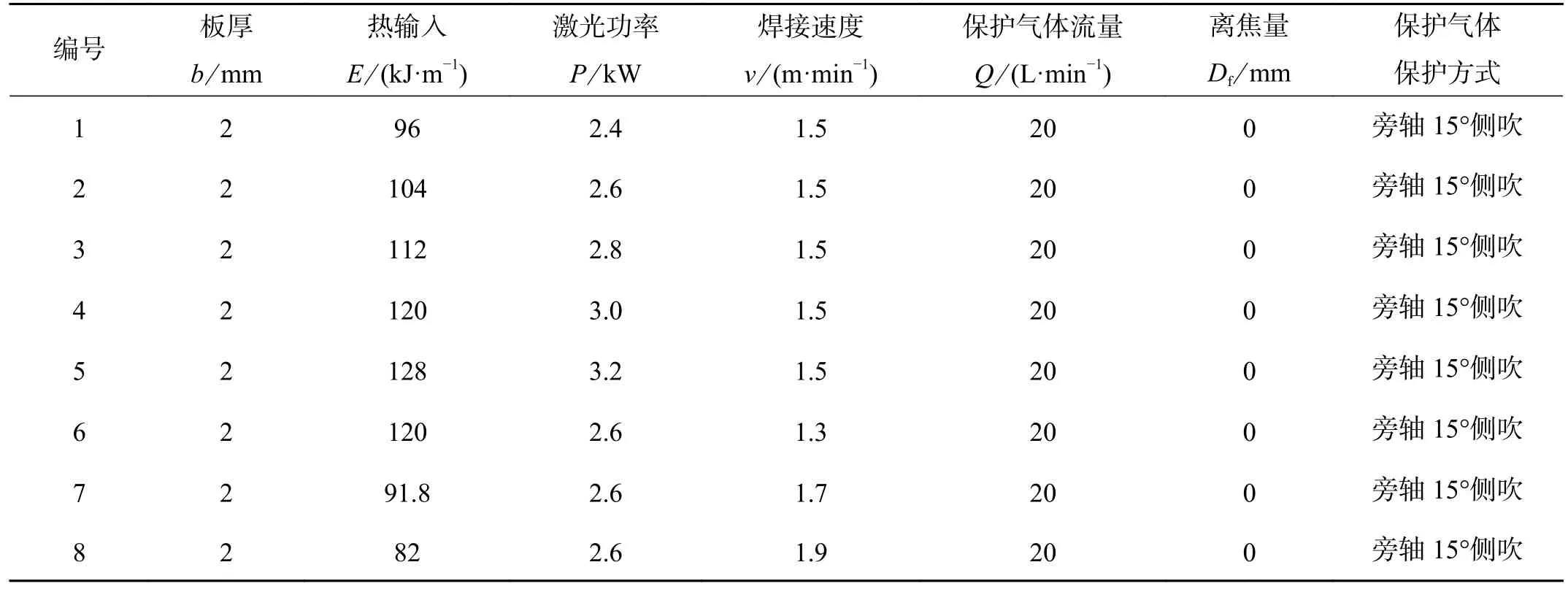

试验中使用的激光器为TruDisk4001碟片式光纤激光器,机器人/送丝机构及示教器型号为通快TruLaser Cell3000。激光焊接原理示意图如图1所示。焊接工艺参数见表2。根据GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》标准切割拉伸件并开展拉伸试验,获得不同焊接工艺参数下的接头强度。通过切割-打磨-抛光-腐蚀获得接头金相式样,借助TESCАN LYRА3 GMU电离双束电子显微镜、4XC倒置金相显微镜观察拍摄测量焊缝下塌距离及气孔尺寸。

图1 激光焊接原理示意图

表2 焊接工艺参数

2 构建模型

2.1 建立几何模型

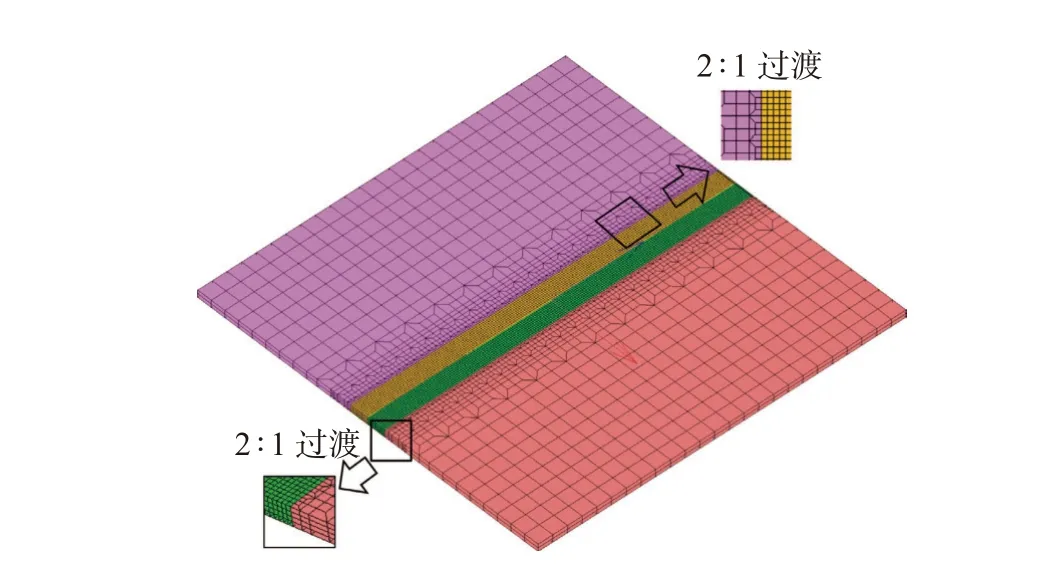

为了兼顾计算精度和效率,该文在建立网格模型时采用了2∶1网格疏密过渡的方式。焊缝及其附近区域在焊接过程温度变化剧烈,是研究宏观温度场和微观组织的主要区域,对计算精度的要求较高,故采用较小的网格尺寸,而距离焊缝较远的区域在焊接过程温度变化较小,因此采用较粗的网格。划分后的网格模型如图2所示。网格模型中共包含22712单元和28795节点。其中,为了便于有限元模型和元胞自动机模型的耦合,网格类型采用均匀的六面体结构,焊缝及其附近的网格尺寸为 0.5 mm。

图2 网格划分策略及模型示意图

2.2 6061铝合金高温热物理性能参数

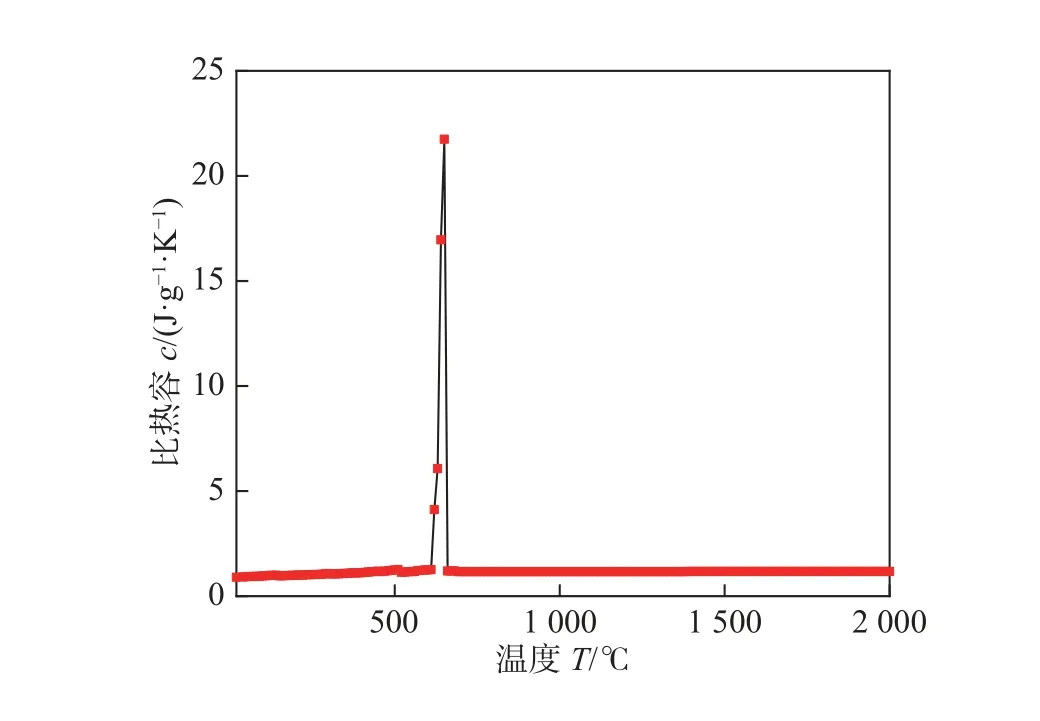

准确的高温热物理性能参数应用JmatPro计算6061铝合金比热容、热导率等参数随温度变化,分别如图3和图4所示,为有限元模型提供材料模型建立基础。

图3 比热容随温度变化

图4 热导率随温度变化

2.3 热源模型和热边界条件

激光焊作为一种高能束焊接方法,其热流密度不只作用于工件表面,在工件厚度方向上热流的作用也比较显著,因此,该文采用能够很好模拟构件温度场分布及熔池形貌的双椭球体热源模型,其热流密度分布表达式为[19]:

式中:Q为激光功率;f1,f2分别为热源前后部分热量分布比例;a1,a2,b,c为热源相关参数。

采用三点法完成焊接路径设置,图5为1/2对称模型的焊接路径显示。焊件表面采用对流换热边界条件,且下边界比上边界散热系数略大,热边界条件显示如图6所示,以上为温度场计算有限元模型建立过程。

图5 焊接路径示意图

图6 不同热-机械边界条件示意图

2.4 激光焊过程温度场结果与分析

根据表2工艺条件模拟了6061铝合金激光焊接传热过程,获得了不同工艺条件下的温度场结果。以5号焊件为例,其焊接工艺条件为激光功率为3.2 kW,焊接速度为试验激光束移动速度,为1.5 m/min。焊接开始后,第200个增量步即第2 s时的焊接构件及局部熔池周围的温度场分布如图7所示。在有限元温度场后处理时,将温度高于熔点的区域用灰色标识。由图7可以看出,激光焊接的熔池形态上宽下窄且焊透。熔池高温区以一定的温度梯度向四周进行热传递,且熔池前方的等温线较为密集,温度梯度较大,而熔池后方的等温线较稀疏,温度梯度较小。

图7 焊接过程接头温度分布

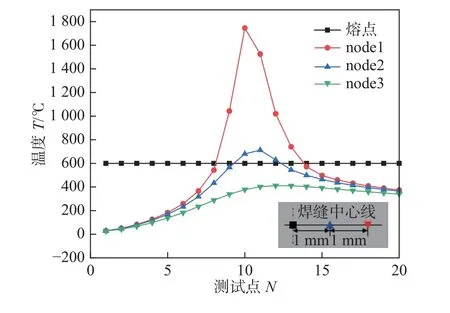

图8为该焊接工艺下垂直于焊缝方向上3个节点的热循环曲线。其中,node1位于焊缝中心位置,node2和node3分别距离焊缝中心1 mm,2 mm, node3位于母材区。当焊接热源移动到node1附近时,其温度由初始状态的室温迅速增加到6061铝合金的熔点以上,node1在第0.2 s时,温度达到最大值。由于热传导需要一定的时间且构件在热量传递过程中也在向外界散热,因此,其余2个位置达到峰值温度的时刻晚于焊缝中心位置,且与焊缝中心距离越远,升温速度越慢,达到峰值温度的时刻越晚,峰值温度也越小。在第0.2 s后,焊接热源向前移动离开所选节点位置,激光束加热作用减弱,节点温度逐渐下降。

图8 接头温度分布

图9 为沿厚度方向上的节点热循环曲线。node2距离焊缝上表面的距离为1 mm,node3位于焊缝下表面。热循环曲线的变化趋势基本与垂直焊缝方向上的节点一致。3个节点峰值温度分别为:1845 ℃,1065 ℃,894 ℃,这是由于node1更靠近焊接热源,得到的热量更多,并使最终的焊缝形状呈现上宽下窄。

图9 熔池温度分布

2.5 建立联生结晶CА模型

该文将基于非均匀形核过程选择应用较广泛的连续形核模型[20]描述焊接熔池凝固过程的枝晶形核。该模型考虑了连续性和过冷度等对形核的影响,能够很好地描述由临界形核过冷度表征的熔融金属中多形核点共存现象。单位时间步长内,液相金属中的形核密度表达式为[20]

式中:nv为形核密度;v为熔池内部形核;ΔT为过冷度;δ(ΔT)为单位时间步长内的过冷度增量;为形核密度分布函数;nmax为最大异质形核衬底密度;ΔTσ为标准曲率过冷度;ΔTN为最大形核过冷度。

单位步长内元胞的形核概率为

式中:δNv为单位时间步长内形成的晶核总数;NCА为系统内所有元胞总数;VCА为单个元胞的体积。

凝固过程枝晶生长受到温度和溶质分布控制,需要通过计算域温度分布和溶质分布建立枝晶生长动力学模型。基于固/液界面局部热力学平衡,总过冷度表达式为[21]

式中:ΔTtemp为温度过冷;ΔTcons为成分过冷;ΔTcurv为曲率过冷;ΔTskin为动力学过冷。将式(7)~式(10)代入式(6),得到[21]

式中:Tliq为初始溶质成分;C0对应的液相线温度;Tlocal为局部瞬时温度;CL*固液界面处的平衡液相浓度;mL为液相线斜率;Γ为平均Gibbs-Thompson系数;κ为界面曲率;Vn为界面生长速度;μk为枝晶生长过程的界面动力学系数。

图10为单个生长态元胞溶质浓度分布示意图。基于过冷度公式和溶质扩散方程计算固/液界面液相溶质浓度及计算域溶质分布,元胞内液相溶质浓度及扩散方程为

图10 生长态元胞界面参数含义示意图

式中:GL为液相溶质浓度梯度,可通过上一时间步当前元胞与邻居元胞的溶质浓度计算得到;Δx为元胞尺寸;fS为固相分数;CE为等效溶质浓度;CS为元胞内固相溶质浓度;DE为等效溶质扩散系数;DL,DS分别为溶质在液相和固相的扩散系数。

考虑凝固过程枝晶尖端的溶质守恒,同时考虑固/液界面处的相平衡及元胞边长相等,可得出二维枝晶生长速度和溶质分布的关系[22]:

式中:k为溶质分配系数;→n为固液界面指向液相的法向方向。

模型单元尺寸为2 μm,模型其余参数通过以下计算公式得到[22-23]:

式中:Vx,Vy,Vmax分别为枝晶在x和y方向的生长速度分量及尖端最大速度;Δt为时间步长。

3 激光功率对熔池形貌模拟分析

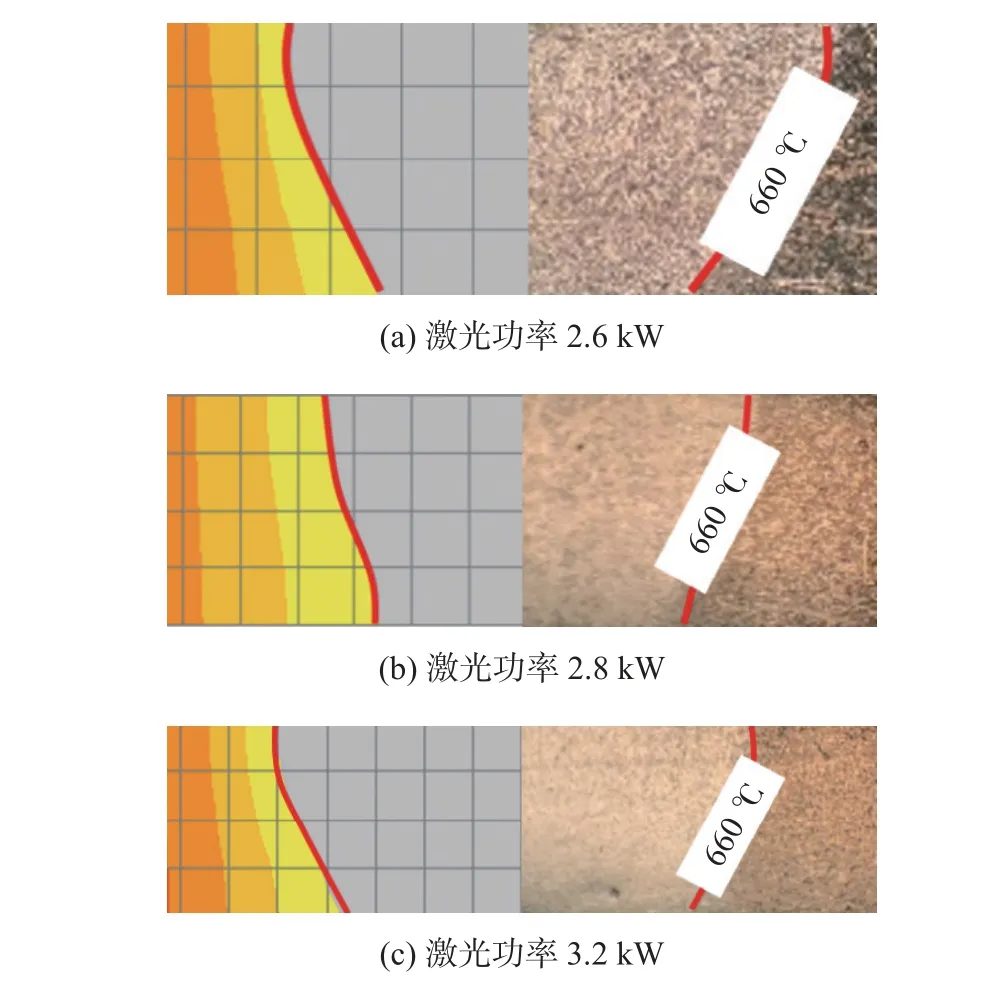

对比不同参数下模拟和试验熔池形貌(焊接速度1.5 m/min),如图11所示,粗实线表示熔合线位置,模拟和试验结果吻合良好,说明热源模型选择合适。激光焊接工艺参数对铝合金焊缝成形具有重要的影响,在上述有限元计算模型基础之上,通过改变FE模型中激光功率参数,模拟同一焊接速度不同激光功率工艺参数下温度场分布和熔池形貌。模拟结果显示:当保证焊接速度不变,随着激光功率从2.6 kW增加至3.2 kW,热输入增加,焊缝熔宽增加,和实际试验测量熔宽结果一致,如图11所示。

图11 不同激光功率下模拟和试验结果对比

4 焊接工艺参数对焊缝强度的影响

4.1 焊件拉伸性能

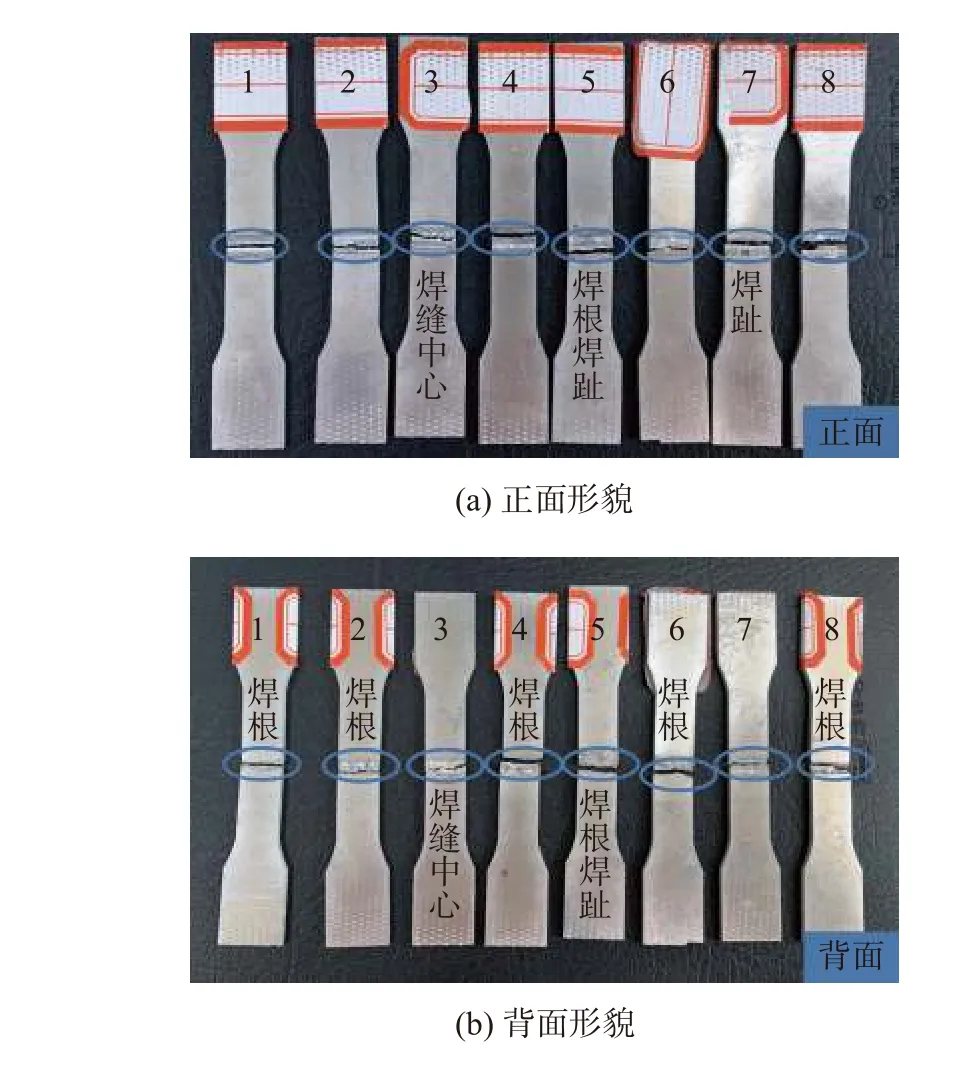

断后试件宏观形貌如图12所示,发现所有试样均断裂在焊缝,3号试件从焊缝中心起裂沿着焊缝中心裂纹发生扩展,4号试件从焊根起裂沿着熔合线裂纹扩展,热输入最大的5号试件从焊根焊趾位置起裂沿着熔合线扩展,7号试件从焊趾起裂沿着焊缝中心扩展,其余试件均从母材焊根位置起裂沿着焊缝中心裂纹扩展,证明了焊趾、焊根、焊缝中心及熔合线是铝合金焊接接头的薄弱位置。所有断口没有明显的缩颈,断后伸长率均小于1%,无明显屈服现象,属于脆断,说明接头强度和塑韧性均低于母材。

图12 断后试件宏观形貌

4.2 不同热输入下焊缝强度

根据式(21)计算焊接热输入

式中:E为热输入;η为热效率系数;P为激光功率;v为焊接速度。图13为接头抗拉强度与热输入的关系。随着热输入的增加,接头抗拉强度整体呈现先增加后降低的变化趋势,这是由于当激光功率过小或者焊接速度过大导致热输入很小时,试板根部未熔合,导致抗拉强度不高;随着热输入的增加,试板逐渐熔透,最高强度达到了母材强度的98%,几乎等强;热输入超过104 kJ/m,焊缝塌陷逐渐严重直至焊穿,最差仅有母材强度的53%。

图13 接头抗拉强度与热输入的关系

当热输入为82 kW,91.8 kW时,焊缝熔合良好且成形良好;当热输入增加至96 kW时,焊根反而产生未熔合,这是由于较焊接速度增大而言,激光功率减小程度更大,加上铝合金高的光反射率,导致焊缝产生未焊透缺陷。

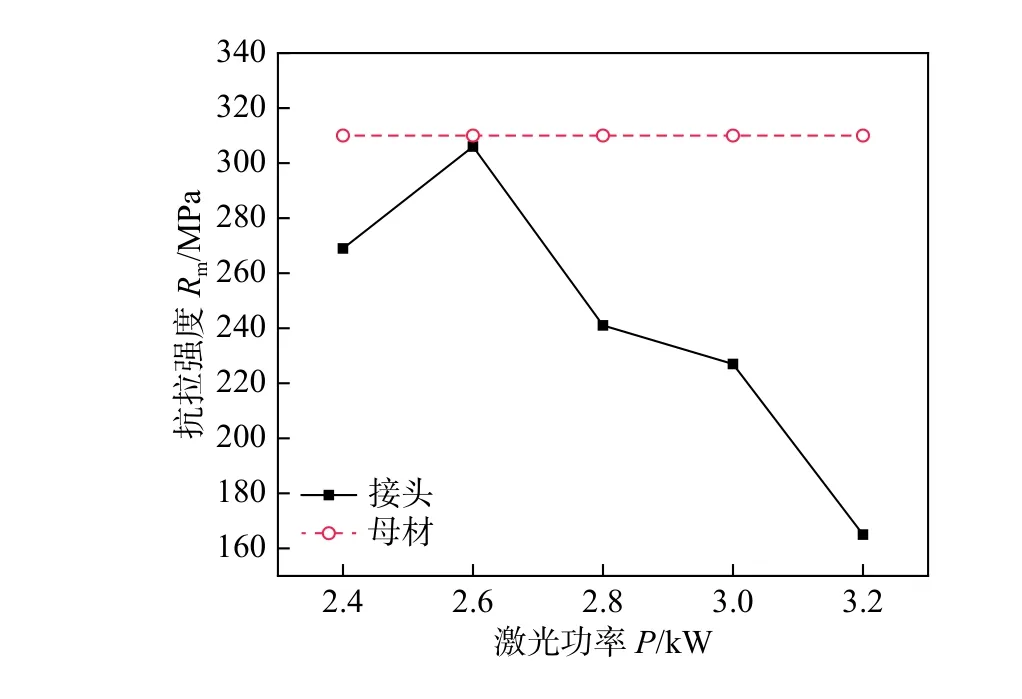

4.3 激光功率-焊接速度配比对抗拉强度的影响

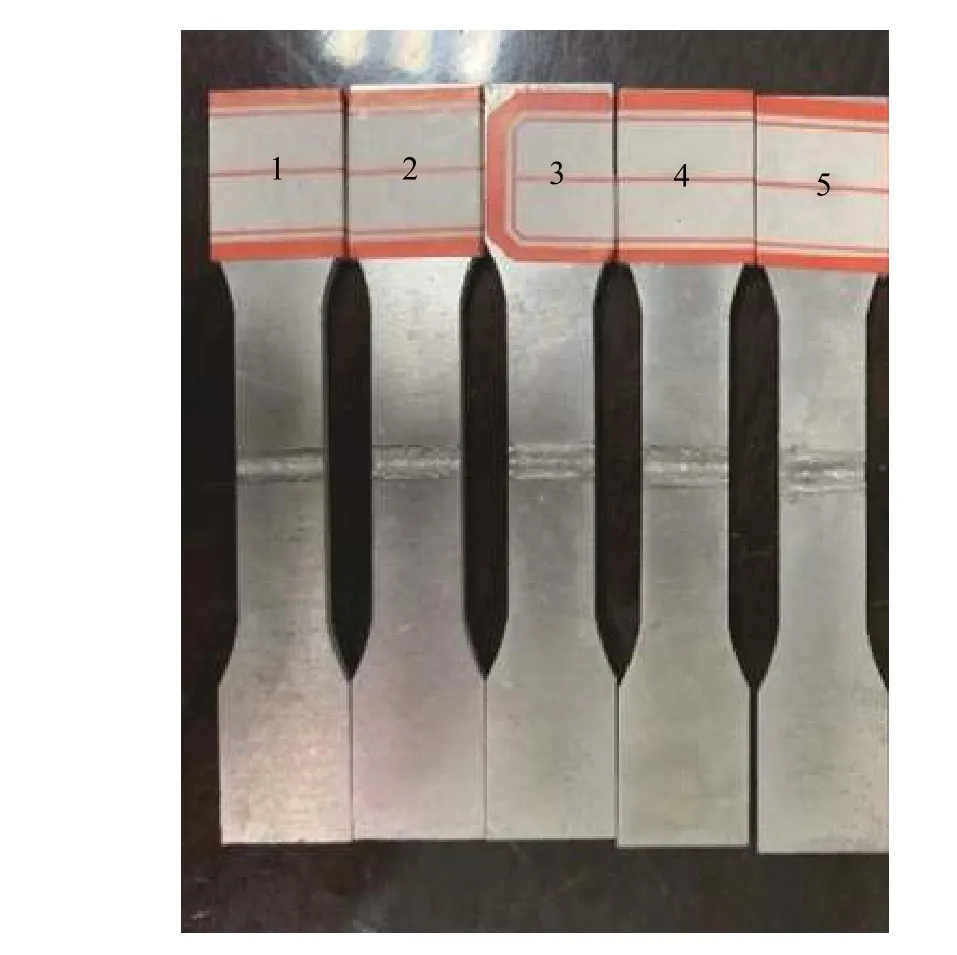

在一定范围内接头成形及力学性能随热输入变化和现有研究结论一致(图14),且有一定规律可循,不足是无法定量获得焊接速度和激光功率最优值从而优化焊接工艺。采用单一变量分析法,研究焊接速度恒定下,接头抗拉强度随激光功率的增加呈现先增后减的变化趋势,如图15所示。

图14 不同激光功率下的焊件

图15 接头抗拉强度与激光功率的关系

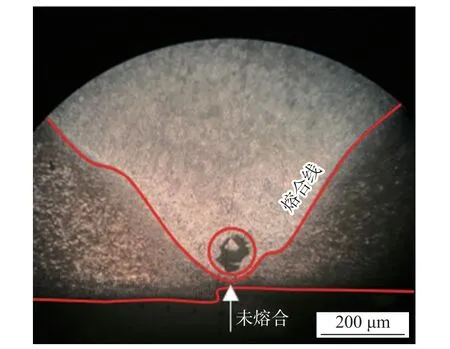

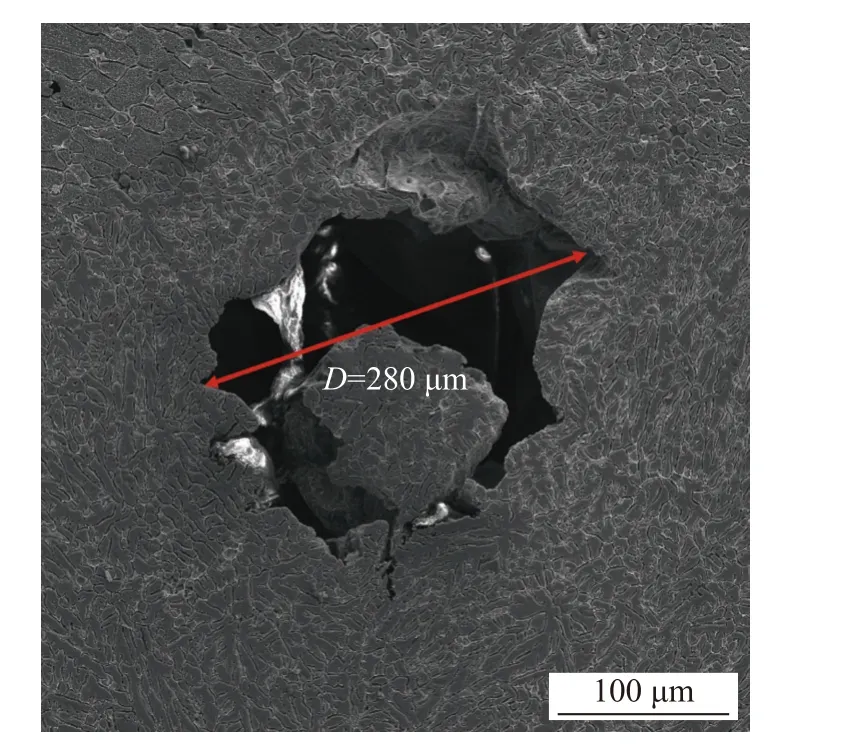

当激光功率为2.4 kW时,焊缝产生未熔合,且余高较高,如图16所示。SEM观测到位于焊缝根部气孔内部台阶状形貌的工艺气孔,如图17所示,其最大直径达到280 μm。工艺气孔是匙孔在不稳定工艺下,金属蒸气反冲压力和表面张力无法平衡,同时金属熔体没有及时回填导致的工艺缺陷。

图16 焊根未熔合缺陷

图17 工艺气孔及液桥

当激光功率为2.6 kW时,焊缝全部熔合,焊缝鱼鳞状波纹连续。激光功率增加焊缝呈现熔宽逐渐变大、整体下塌的特点。当激光功率达到3.2 kW时,强度仅有母材的53%,如图18所示,其熔宽明显变大,焊缝整体下塌严重,背透过大,距离焊缝中心距离不同下塌位移呈现无规律的高低变化。此外,焊缝左侧有宏观咬边缺陷,焊缝右侧下塌严重且熔合线附近存在尺寸为205 μm的析出型氢气孔,这是由于高激光功率和低焊接速度匹配下,高温熔池存在时间过长,固液溶解度差导致大量氢气析出同时增加环境中氢的溶解。

图18 接头宏观缺陷

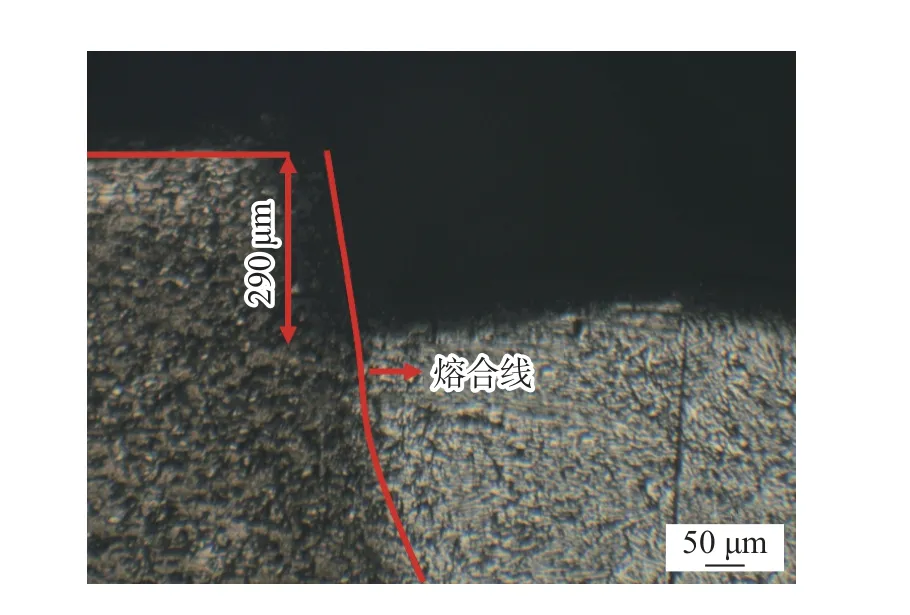

图19 为焊趾咬边和熔合线附近塌陷。焊缝左侧塌陷200 μm,联生结晶区枝晶尺寸随塌陷程度增加,联生结晶一次枝晶尺寸逐渐减小直至前方有金属熔体从而得以继续生长,如图20和图21所示。这是由于上表面对流辐射散热快,较熔池内部温度下降快,首先满足形核外延生长过冷度要求。由于铝合金流动性好,在重力作用下金属溶液下沉,导致正在生长的枝晶无法得到液态溶质补充因此柱状树枝晶生长停止。随着远离上表面逐渐满足外延生长过冷度,枝晶演化时间逐渐减少,导致主干长度随之减小。

图19 焊趾咬边和熔合线附近塌陷

图20 联生结晶柱状晶尺寸变化

图21 枝晶主干长度随塌陷位移变化

提取焊缝熔合线上表面、熔池内部、靠近熔池底部的节点热循环曲线。由于位于上表面的node1空间上靠近热源模型,并在辐射对流换热作用下首先升温到熔点以上并降温至液相线,依次是node2,node3,如图22所示。由于空间上y方向node1,node2距离较node2,node3距离近,如图23所示,因此,两者整体温差更小,热循环曲线更为接近。

图22 横截面熔池温度场分布

图23 横截面熔池温度场分布细节

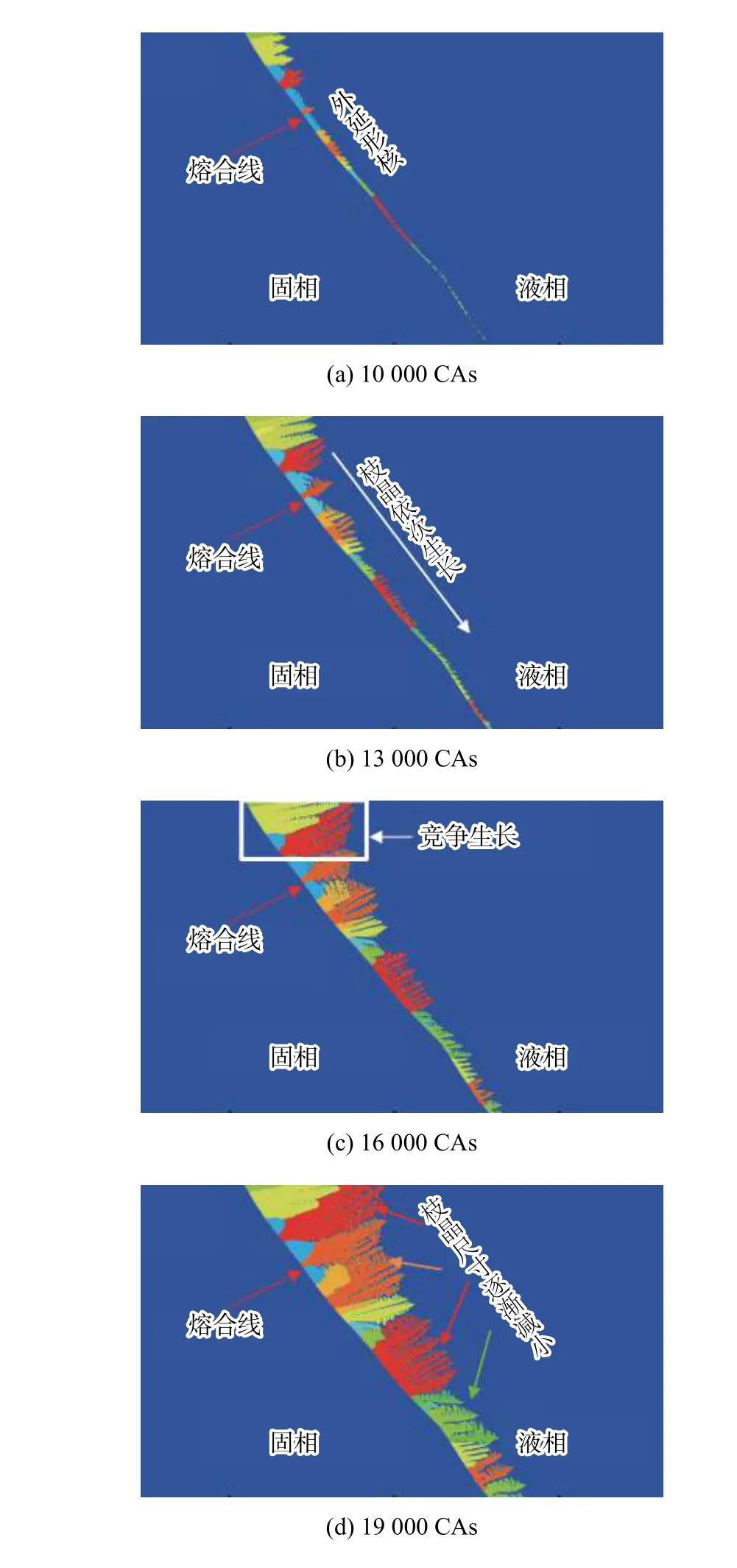

熔池在宏观温度场计算结果进一步通过空间双线性插值后作为微观枝晶生长热输入,枝晶在依次满足过冷度要求后逐步形核生长,模拟结果如图24所示,熔合线柱状枝晶呈现枝晶主干尺寸逐渐减小的分布,与图20组织OM表征结果一致。

图24 联生结晶柱状晶一次枝晶主干长度变化模拟结果

5号焊缝右侧塌陷细节及程度如图25所示,经测量塌陷位移达到290 μm,达到了板厚(2 mm)的14.5%,且该侧靠近熔合线位置还有肉眼可见的气孔,氢气孔直径达到205 μm。综上所述,不难理解接头从焊根焊趾处起裂,沿着熔合线扩展直至断裂。说明焊接速度1.5 m/min,激光功率为3.2 kW时,热输入过大,导致熔池存在时间长,更有利于氢气充分形核长大和外来携氢物质的溶入,如图26所示。

图25 焊缝塌陷

图26 析出型氢气孔

5 结论

(1)建立了6061铝合金激光焊熔池组织预测多尺度计算有限元(FE)模型,熔池形貌尺寸模拟和试验结果吻合良好,证明了温度场FE模型的准确性;同时模拟结果显示:随着激光功率的增加,熔宽、熔深增加,和试验测量结果一致。在温度场模型基础之上,建立了熔池边缘联生结晶宏介观多尺度元胞自动机模型(CАM),模拟结果显示:沿构件高度降低方向联生结晶一次枝晶干长度逐渐减小,和实际表征结果一致,证明了组织预测模型及代码的可靠性。

(2)焊后接头性能表征及组织表征试验结果表明:焊根、焊趾是薄板铝合金激光焊接头的普遍薄弱位置,当激光功率为2.6 kW、焊接速度为1.5 m/min,接头强度最高达到了母材的98%,该工艺可用于指导实际焊接过程参数选择。

(3)建立焊接工艺参数和联生结晶枝晶随塌陷位移尺寸变化、2种类型气孔尺寸间的定量关系,从宏观成形和组织结构多角度揭示了不同激光功率下铝合金激光焊接头软化原因:焊接热输入过大或未焊透导致的焊缝塌陷、咬边、未熔合等成形缺陷,以及铝合金固有的焊后气孔率高的综合因素,降低了接头有效承载面积、增加裂纹源位置,最终导致了接头软化。通过优化焊接工艺,改善焊缝塌陷、降低气孔率,可以改善接头软化问题。