不锈钢铁素体含量测量技术与标准研究现状

2023-07-26宋北郭枭吕晓春杨昊泉李苏珊曲畅

宋北,郭枭,吕晓春,杨昊泉,李苏珊,曲畅

(中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨 150028)

0 前言

在石油、石化、核电等行业,不锈钢广泛应用于压力容器、反应器、管道和阀门等关键装备与部件的制造,焊接加工是整个制造过程中的重要环节之一。此外,在接触腐蚀介质的低合金钢表面一般需要堆焊不锈钢作为耐蚀层,如石化领域加氢反应器内壁及凸台均需堆焊不锈钢[1-2],核电领域与一回路冷却剂直接接触的压力边界材料表面均需堆焊奥氏体不锈钢以保证耐蚀性,如反应堆压力容器、蒸气发生器、稳压器、堆芯补水箱等[3]。

铁素体在奥氏体不锈钢或双相不锈钢焊缝中起着极为重要的作用[4-6],铁素体含量会影响焊缝的热裂纹敏感性、力学性能[7-10]、耐蚀性[11-13]、蠕变性能[14-15]、加工性能等。通常情况下,铁素体含量的技术要求与控制主要取决实际应用工况。从热裂纹敏感性、耐蚀性调控角度出发,要求焊缝中含有一定比例的铁素体,但从力学性能角度,特别是在中、高温下工作的焊缝,铁素体含量较高容易引发脆化等问题。因此,无论是设计、不锈钢焊材的研制[16-18],还是实际生产制造,铁素体含量控制始终是不锈钢焊接的研究重点,而精准、可靠地测量铁素体含量是开展相关研究的基础与保障。测定铁素体含量的方法主要有金相法、图谱法和磁性法。这几种方法的精确度和适用范围各不相同,测试结果也存在较大差异。在这些方法中,磁测法的精度最高,操作最简单、快捷,应用也最广泛。

目前,国际标准化组织(International Organization for Standardization, ISO)已发布ISO 8249: 2018《Welding-Determination of ferrite number (FN) in austenitic and duplex ferritic-austenitic Cr-Ni stainless steel weld metals》(以下简称为“ISO 8249”),美国焊接学会(Аmerican Welding Society, АWS)也已发布АWS 4.2M: 2020《Standard procedures for calibrating magnetic instruments to measure delta ferrite content of austenitic and duplex ferritic-austenitic stainless steel weld metal》(以下简称为“АWS 4.2M”),结合上述2个标准综述了铁素体含量测量的研究现状,并对进一步提高和改进铁素体含量测量技术与标准进行了展望。

1 铁素体含量测量原理

目前,铁素体含量的测量方法按原理可分磁性法、面积比例法、图谱法3种。

1.1 磁性法

磁性法是利用铁素体的铁磁性进行测量,奥氏体钢中的δ铁素体含量与钢的铁磁性成正比,采用专门的磁性测量仪可直接在焊件上或者焊缝上读出铁素体含量。磁性法是目前铁素体含量测定较为有效、精确度较高、操作简单快捷的方法,在焊材研制、焊接制造等单位均得到了广泛应用。目前,国际上均采用磁性法作为统一的测量方法。

在磁性法中,根据测量原理又可以细分为3类。

1.1.1 饱和磁化强度法

饱和磁化强度法测量铁素体体积分数是俄罗斯和前苏联很多的国家使用的标准方法,此方法为破坏性试验。按照ГOCT 26364—90《奥氏体钢铁素体测定通用规范》标准要求,焊缝金属试验使用直径为4.0 mm[19]或5.0 mm[20]、长度为60 mm的试样。根据焊件上焊缝尺寸和圆柱试样中心位置,圆柱试样可能包含或不包含减少铁素体含量的重热区焊缝金属。铁素体的饱和磁化强度见公式(1)[21]。

式中:4πIδ为铁素体的饱和磁化强度,单位为特斯拉(T),是铁素体成分的函数。从公式(1)中可以看出所有合金元素都会降低铁素体的饱和磁化强度。所以,在知道铁素体成分、测量焊缝金属组成饱和磁化强度的基础上,利用下列公式(2)便可计算出焊缝金属铁素体含量。

式中:4πI表示测量焊缝金属组成饱和磁化强度。另一种饱和磁化方法是使用振动试样磁强计(VSM),测量非常小的(0.5 mm × 3 mm × 3 mm)快淬带的铁素体含量百分数[22]。目前尚无适用于此方法的标准。

1.1.2 磁力法

测量奥氏体不锈钢焊缝金属中的铁素体磁力的专用仪器产生于1956年[23]。磁力测量方法发源地的美国与1974年首次发布了АWS А4.2:1974《Standard procedures for calibrating magnetic instruments to measure the delta ferrite content of austenitic stainless steel weld metal》,后来也成为铁素体测量国际标准ISO 8249:1985的基础。

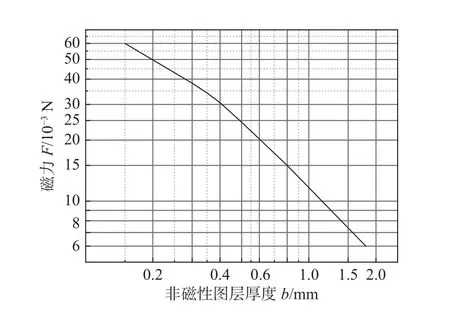

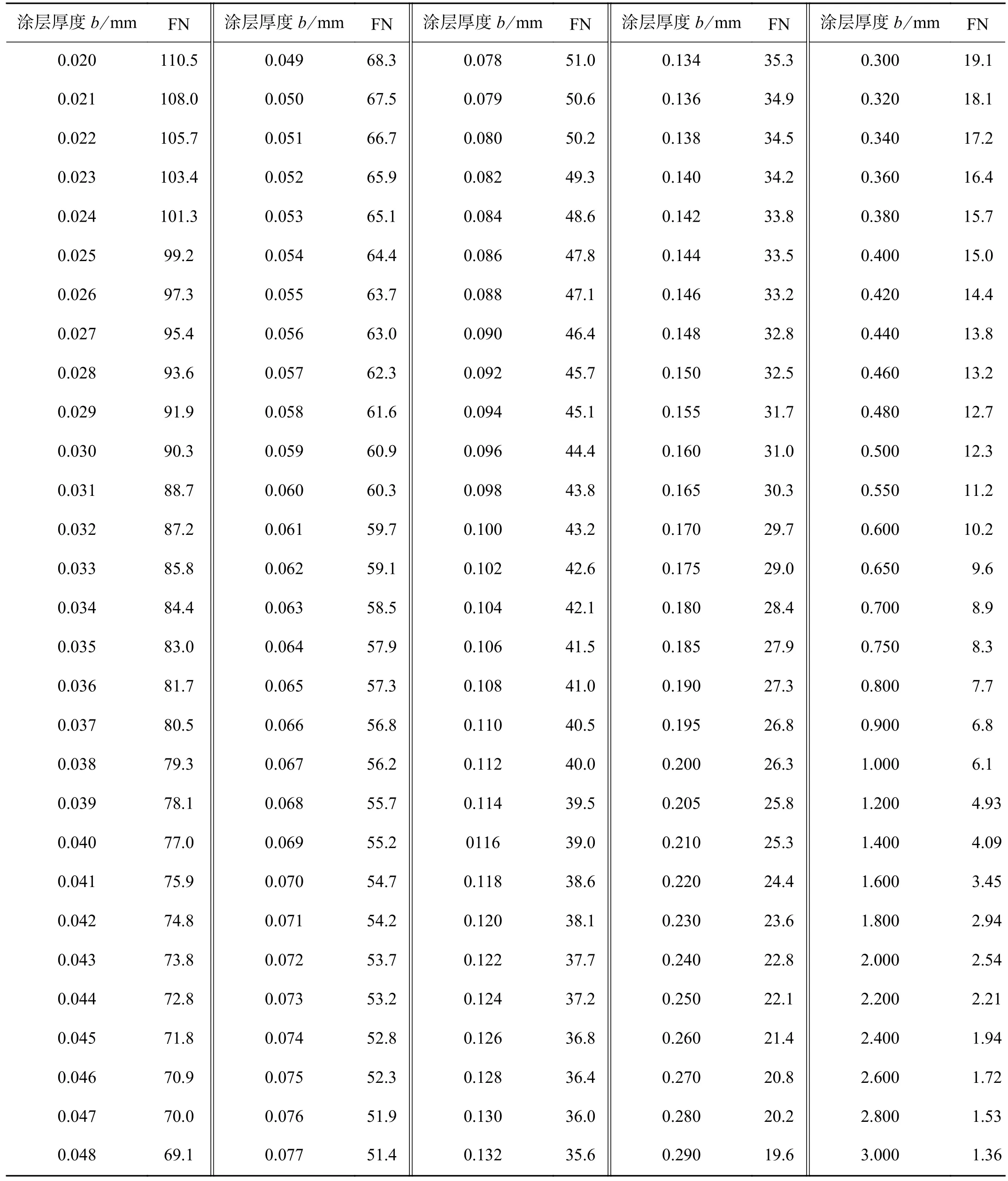

ISO 8249提供了校准仪器的方法,根据测量磁体的吸力测量焊缝试样铁素体含量。一级标样使用规定几何形状的磁体。吸力根据标准中的表或者方程转化为任意的铁素体数(FN),FN根据低碳钢的非磁性涂层厚度定义。标准磁体的强度是校准的关键因素,要求其应为5.0 FN/g ± 0.5 FN/g。在涂层厚度标样上确立校准线后,磁体强度可以很容易的检验,即通过磁体上悬挂重量大约5 g的铁磁体,当仪器刚勉强可以提起一定重量,便可确定校准线上相应的FN值。如果发现磁体磁力低于允许值(FN与磁力的关系:超过5.5 FN/g),经验表明测定的FN结果会偏高[24]。相反,如果用具有较强磁力(FN与磁力的关系:小于4.5 FN/g)的磁体测量焊缝金属,则测定的FN结果会偏低。这是由于标准在制定时对磁体有一定要求,要求磁体尺寸为φ2 mm × 50 mm,端头为φ1 mm半球形,磁体磁力强度应为能够从不同涂层厚度标样上形成的撕裂力,误差在±10%以内。相当于FN与撕裂力存在5.0 FN/g ± 0.5 FN/g,以表1和图1中涂层厚度为1 mm为例,对应的撕裂力为0.012 N(1.2 gf,g= 10 N/kg),FN为6.1,比例为5.01。在正常情况下,磁体的磁力强度与FN的关系应在4.5~5.5 FN/g范围内,当磁体强度较小时,二者比例关系会增大,这样会导致实测值比真实值偏高,反之同理[20]。

图1 标准磁体的磁力和涂层厚度之间的关系(引自ISO 8249:2018)

表1 FN和涂层厚度标样的非磁性涂层厚度之间的关系(引自ISO 8249:2018)

根据表1,可将涂层厚度标样的非磁性涂层的厚度转换为FN,拟合成公式(3):

式中:t为非磁性涂层厚度,单位为mm。

校准FN的测量仪器使用的磁铁体不同于ISO 8249定义的磁体,是由ISO 8249提供的具有类焊缝组织的二级标样。初始铁素体数是通过经一级标样校准后的仪器分配给二级标样的。ISO 8249规定,校准的仪器在使用前需定期检查。

ISO 8249测量铁素体数量要求沿平整、光滑的焊道表面中心线测量,因此要求焊道轮廓清晰。如果表面不够光滑平坦,会导致FN读数降低。测量高FN(如铁素体-奥氏体双相不锈钢焊缝金属)时,表面粗糙度更为重要。在对表面进行加工时(锉削、研磨或抛光),应避免冷加工,特别是对于Cr,Ni含量偏低的奥氏体不锈钢焊缝金属冷加工会产生马氏体。因马氏体具有铁磁性,马氏体的存在会导致铁素体数偏高。

1.1.3 导磁率法

多数商用仪器使用导磁率法测量铁素体,即用脉冲电流通过带有铁磁芯的线圈与试验材料接触,或者脉冲电流通过试验材料,评估试验材料的磁响应。美国国家标准与技术研究院提供的一级标样(涂层厚度标样)通常不适用于校准此类仪器。二级标样依据ISO 8249必须定期检查校准。二级标样用于和不用于检查校准的结果如图2所示。在图2中,水平轴:采用TWJ标准;垂直轴:费希尔TWI二级标样校准前(圆圈)使用,费希尔TWI二级标样校准后(三角形)使用。此方法是非破坏性试验,用于焊缝表面,而非横截面,广泛的应用于工业[25]。值得注意的是,导磁率法仪器制造商提供的校准标样并不仅限于不锈钢[26]。因此,在个别情况下,仪器制造商的校准标样并不正确,这与图2相符。综上所述,使用确定铁素体含量的二级标样校准检查是仪器校准必要的验证。

图2 用3种方法校准的MP30 Feritscope测量FN的比较(引自ISO/DTR 22824:2021)

1.2 面积比例法

1.2.1 光学金相法

光学金相法是从试件上取样、研磨、抛光,通过化学方法或者电解侵蚀显示铁素体,并用显微镜(不小于500倍)和配套工具记录相关数据,测算铁素体含量。金相法检测过程复杂,对人员要求较高,随着铁素体仪的普及,金相法已很少使用,通常依据标准GB/T 1954—2008《铬镍奥氏体不锈钢焊缝铁素体含量测量方法》,在仲裁试验时才采用。

1.2.2 EBSD金相法

EBSD金相法测量避免了光学方法腐蚀问题,试样抛光但不腐蚀。带有EBSD的扫描电子显微镜(SEM)能生成铁素体与奥氏体对比的图像,避免了腐蚀不足或者过度腐蚀的问题。自动图像分析软件计算铁素体比例。此方法似乎能够准确的测量铁素体百分数。然而,由于仪器的投资成本高,在工业中应用并不广泛。此方法是破坏性试验。

1.3 图谱法

图谱法是据规定的Cr当量和Ni当量计算公式,分别计算出Cr当量和Ni当量,然后在不锈钢组织图上找到坐标值,两坐标相交点,便是铁素体含量值。目前,主要工程中使用的图谱法主要包括Schaeffler,DeLong,WRC-1992等。严格来讲,由于仅考虑了主要合金元素对铁素体含量的作用,图谱法并非实际测量方法,而是一种基于化学成分的铁素体含量预测方法,测试结果的误差相对较大,该文不作详细讨论。

2 铁素体含量测量方法标准对比

目前,现行的测量铁素体的专用标准为ISO 8249:2018、GB/T 1954—2008、АWS А4.2M: 2020和ГOCT 11878—66《奥氏体钢中铁素体含量测定方法》,4个标准均为磁测法。其中АWS А4.2于标准自1974年首次发布以来,分别于1986年、1991年、1997年、2006年、2020进行了修订,目前发布的АWS А4.2M:2020是修改采用了ISO 8249: 2018。ISO 8249标准于自1985年首次发布以来,分别于2000年、2018年进行了修订。

测量铁素体的非专用标准为ISO 17781: 2017《Petroleum, petrochemical and natural gas industriestest methods for quality control of microstructure of ferritic/austenitic (duplex) stainless steels》,АSTM E1245-03(R2016)《Standard practice for determining the inclusion or second-phase constituent content of metals by automatic image analysis》,АSTM E562-19e1《Standard test method for determining volume fraction by systematic manual point count》,АSTM E2627-13(R2019)《Standard practice for determining average grain size using electron backscatter diffraction (EBSD) in fully recrystallized polycrystalline materials》和BS 4515-2: 1999《Specification for welding of steel pipelines on land and offshore-part 2:duplex stainless steel pipelines》,测量方法均为金相法。

2.1 铁素体含量测量方法相关标准

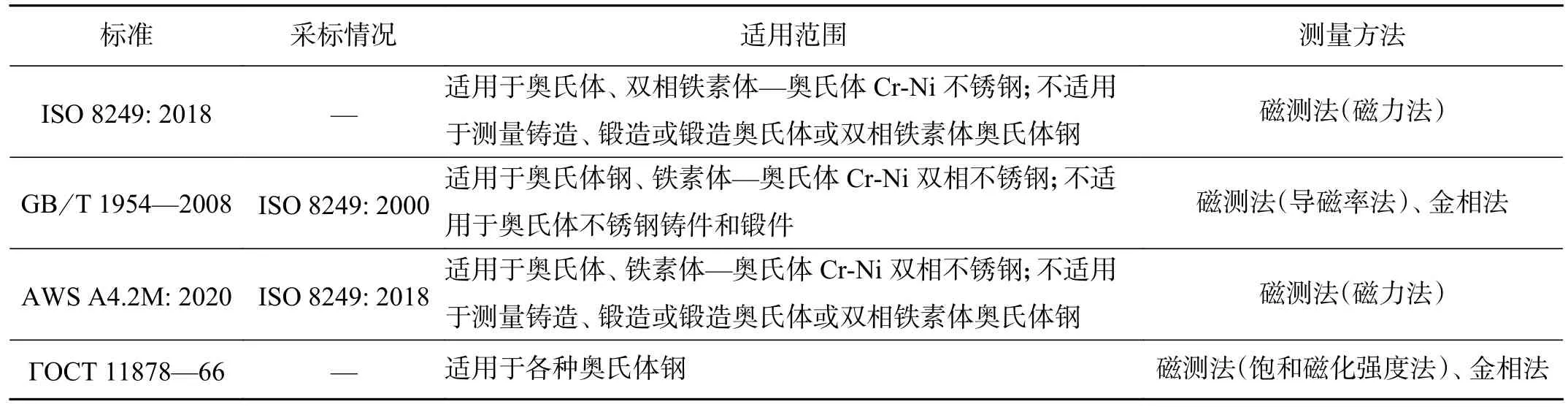

铁素体含量测量方法专用标准应用广范,具体采标情况和适用范围见表2。由表2可知,GB/T 1954—2008和АWS А4.2M: 2020都采标ISO 8249,为同一体系,但ISO 8249: 1985版以АWS А4.2M-1974版为基础,所以磁测法测量铁素体专用标准分为2个体系,即ISO标准体系和俄罗斯标准体系。铁素体含量测量方法非专用标准适用范围见表3。

表2 铁素体含量测量方法专用标准对比

表3 铁素体含量测量方法非专用标准对比

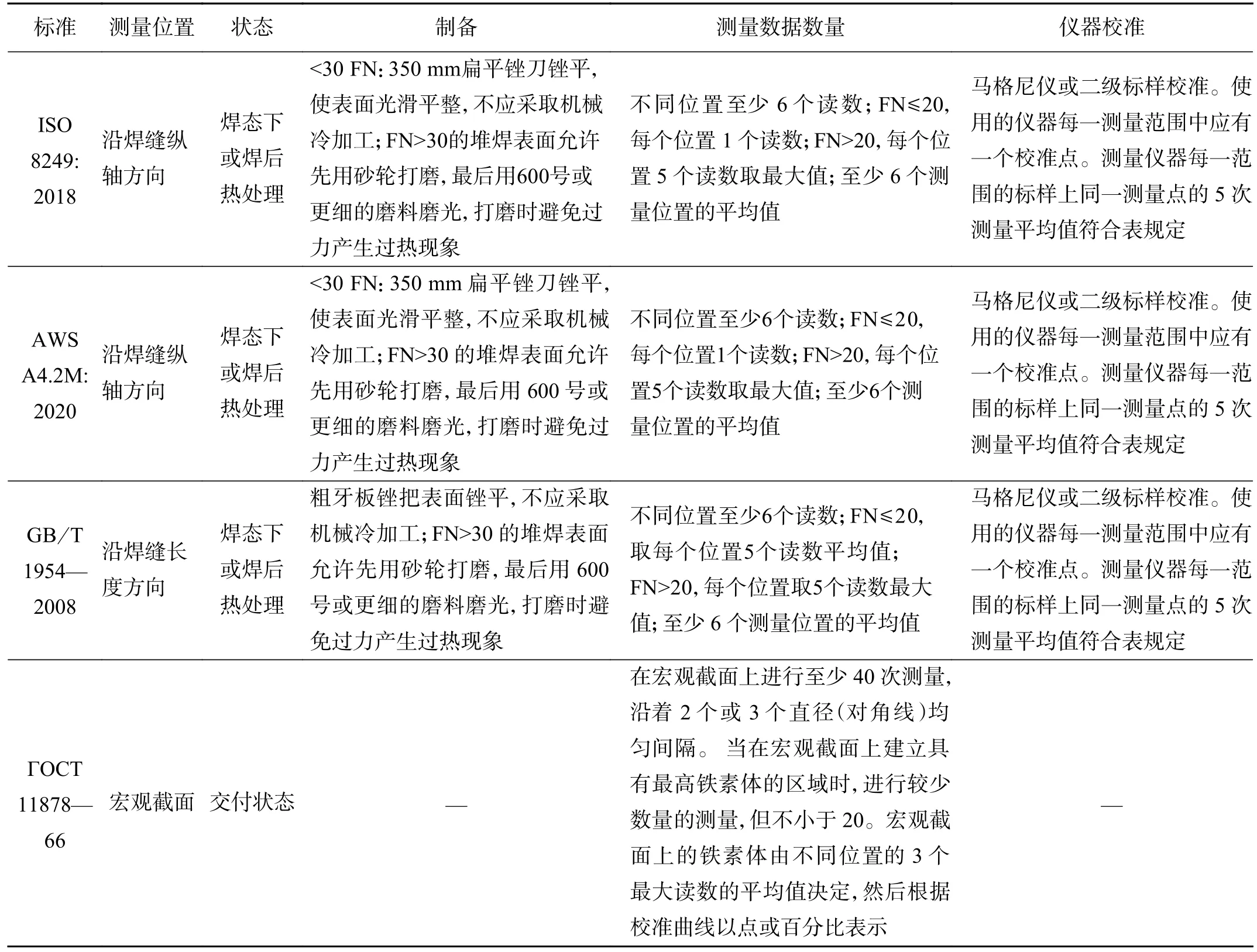

2.2 铁素体含量测量方法专用标准技术细节对比

铁素体含量测量方法专用标准技术细节对比见表4。可以看出,ISO标准体系适用于奥氏体钢、铁素体—奥氏体双相不锈钢,但不适用于奥氏体不锈钢铸件和锻件。俄罗斯ГOCT 11878—66标准适用范围更广,因其测量原理与方法特点,适用于奥氏体焊缝、铸件、锻件等材料。GB/T 1954—2008和ГOCT 11878—66标准除磁测法外还包括金相法测量铁素体。可以看出,铁素体测量专用标准以磁性法为主,金相法为辅。

表4 铁素体含量测量方法专用标准技术细节对比

3 铁素体测量方法对比分析

不同的铁素体测量方法,由于原理不同,影响因素存在差异,优点与不足也不尽相同。大量的事实已经证实不锈钢焊缝的铁素体测量客观上存在一定的分散性,测量值近似于均值的正态分布。

3.1 磁性法

铁素体在不锈钢焊缝中为三维物相,即便在同一焊道中各个方向、各个微区铁素体分布均存在不均匀性。在多层多道焊中,因多次热循环作用会导致重热区铁素体降低。因此,以磁性法为代表的体积比例法相比以金相法为代表的面积比例法更为直接、客观。相比于磁力法与导磁率法,饱和磁化强度法的优势在于测量的体积足够大,保证试样制备条件一致后,数据分散性小,同时考虑了铁素体化学影响,但其缺点在于方法为破坏性检验,难以实现对产品焊缝的检验,而磁力法与导磁率法的优势恰恰体现在这个方面,因其为非破坏性检验,同时精度、可靠性有一定保障,因此在全球得到广泛应用。磁力法与导磁率法的不足主要体现以下几个方面:①难以区分均有磁性的马氏体与铁素体;②对表面状态较为敏感,目前仅适用于焊道表面中心线,不适用于焊道其他位置;③受限于检测体积大小,难以实现对热影响区铁素体含量的可靠检测。

3.2 金相法

金相法的主要缺点体现在:①属于破坏性检验,难以实现对产品的检验;②主要基于三维体积比例与二维面积比例一致的原则下对面积比例进行直接测量;③对腐蚀、拍照等试验条件较为敏感。

3.3 异常点

在实际测量过程可能还会遇到一些测量异常点,导致同一焊道不同位置测量结果差异大。导磁率法测量仪器在探针接触焊缝表面时,偶尔会消除电流的脉冲,导致测量结果偏低,这类异常点较为明显应予以舍弃。磁力测量仪器对机械振动、机械冲击较为敏感,以及可能引起探头过早脱离焊缝表面的因素,均为导致较低的铁素体含量测量结果,这类异常点不容易注意到,但仍应舍弃。部分异常点也可能来自于焊道搭接处,如果测量前焊道表面均被机械方法加工过。对于以先析出铁素体后析出奥氏体模式凝固的焊缝,结果会偏低,因此应舍弃。

宏观腐蚀的界面能够反应出焊道搭接界面,铁素体测量应在焊道中心线进行,而不应该在搭接界面处进行。焊道表层下微小气孔,也可能会导致铁素体含量偏低,这在双相不锈钢焊缝中会经常发生,尤其是使用SАW,GMАW方法焊接时。因为凝固焊缝中N含量倾向于接近N固溶度,这类气孔可以通过表面加工检测到。这类异常点也应舍弃。由填充金属、焊剂等参与形成的不锈钢焊缝可能会含金属合金粉,尤其对于焊条、药芯焊丝、金属粉芯焊丝及埋弧焊和电渣焊用焊剂,常含有纯金属组分或Cr,Mn,Si,Mo,Nb及Ni的铁合金。除Ni之外,这类金属和铁合金均不是铁磁体。这些材料会熔化或与焊缝金属不完全混合,形成0.1~0.5 mm岛状。除Ni之外,这类局部的岛状是非磁性的,如果在焊道中存在,也会造成铁素体含量降低。相反,不完全熔化的Ni会导致铁素体偏高。这类异常点应予以舍弃,移动测量位置可使测量值落在正常范围内。

4 结束语

(1)铁素体测量技术按原理分磁性法、面积比例法、图谱法等,其中磁性法分为饱和磁化强度法、磁力法、导磁率法,面积比例法可分为依靠光学显微镜、扫描电子显微镜、电子背散射衍射等不同分析原理的铁素体测量方法。

(2)目前的铁素体含量专用测量标准以磁性法为主,非专用标准以面积比例法为主。

(3)目前的铁素体测量方法均存在一定程度的不足,实际应用需求为非破坏性检验、微区三维体积比例测量及形态表征、适用于热影响区及焊道横截面等。

(4)针对铁素体测量,国外已经开展较为系统的研究,国内相关基础较为薄弱,建议通过开展相关专题研究进一步提升铁素体测量的精度和可靠性。