凸面异形结构ERNiCrFe-7A堆焊层裂纹控制

2023-07-26林方强芦丽莉李诗易薛谦柏忠炼徐少峰

林方强,芦丽莉,李诗易,薛谦,柏忠炼,徐少峰

(中国核动力研究设计院,成都 610213)

0 前言

Inconel 690镍基合金具有优异的高温强度、耐腐蚀性能和热稳定性[1-3],非常契合压水堆核电站结构材料的需求,不仅广泛应用于核电站一回路、二回路关键设备及其零部件的制造,其配套焊材ENiCrFe-7[4],ERNiCrFe-7А[5]也越来越多地用于核电站管道系统焊缝维修,在秦山核电I期320MWe机组中,WSI实施的控制棒驱动机构(CRDM)Ω密封焊缝Overlay修复,中国核动力研究设计院实施的稳压器安全端堆焊维修,堆焊材料均使用了ERNiCrFe-7А焊丝。在不锈钢、低合金钢等母材上堆焊镍基合金,焊接热裂纹是一种典型的缺陷,有必要开展裂纹控制技术研究,推动相关焊接工艺技术的开发。

该研究以M310核电机组CRDM上部Ω密封焊缝为对象,开展了凸面异形结构ERNiCrFe-7А堆焊试验,设计了合理的焊接工艺,有效防止堆焊结构发生弧坑裂纹及高温失塑裂纹(Ductility dip cracking, DDC)等缺陷,为CRDM上部Ω密封焊缝等凸面结构的堆焊工艺技术开发奠定了基础。

1 试验材料和方法

试验母材为Z2CN19-10(控氮)奥氏体不锈钢,其化学成分见表1。堆焊材料选择ERNiCrFe-7А,其具有抗晶间应力腐蚀开裂(Intergranular stress corrosion cracking, IGSCC)、穿晶应力腐蚀开裂(Transgranular stress corrosion cracking, TGSCC)及一回路水应力腐蚀开裂(Primary water stress corrosion cracking, PWSCC)的能力,且与母材Z2CN19-10有很好的相容性,化学成分见表2。

表2 ERNiCrFe-7A镍基合金焊丝化学成分(质量分数,%)

使用ER308L不锈钢焊丝进行凸面异形结构制备,经焊后检验合格的试验件如图1所示。堆焊方法为自动钨极氩弧焊,堆焊材料为φ1.0 mm的ERNiCrFe-7А焊丝,堆焊位置为横焊。

图1 凸面异形结构试验件

2 ERNiCrFe-7А裂纹敏感性

为了解决DDC的问题,研究人员在Inconel 52的基础上,添加少量Nb,开发出了Inconel 52M,即ERNiCrFe-7А。相比于Inconel 52,ERNiCrFe-7А的DDC敏感性降低,但是并未彻底解决,可以通过进一步增加Nb和Mo元素含量来降低DDC敏感性,然而,Nb和Mo得增加,焊缝金属凝固过程中成分偏析加剧,容易在枝晶间形成低熔点共晶相,从而引起偏析裂纹,如凝固裂纹和液化裂纹[6-8]。因此,目前国内使用的核级镍基焊材主要是 Inconel 52 和 Inconel 52M。

ERNiCrFe-7А属于固溶强化型镍基合金,其焊接性的突出问题之一是低熔点共晶体和各种合金元素析出相导致的热裂纹,包括结晶裂纹、液化裂纹及DDC等。该研究母材Z2CN19-10属于铬镍奥氏体型不锈钢,与镍基合金的膨胀系数差异较大,在同等焊接热输入条件下,热膨胀和收缩的尺寸不同,容易产生较大的热应力。另外,凸面异形结构特殊、约束强,释放应力能力较差,堆焊焊缝很容易产生裂纹,尤其是弧坑裂纹及DDC。

2.1 弧坑裂纹敏感性

在管道焊接过程中,弧坑裂纹是一种常见的焊接缺陷,往往发生在焊缝中途熄弧和重新焊接引弧处。在焊缝金属凝固结晶的后期,低熔点共晶往往被排挤在柱状晶体交遇的中心部位,形成所谓液态薄膜,这时焊缝受到拉伸应力作用,往往会使这层富含杂质的液态薄膜开裂,形成位于焊缝收弧中心的弧坑裂纹[9]。

液态薄膜的形成主要与焊缝金属成分相关。焊缝在形成过程中,收弧处聚集了一部分杂质及低溶成分,凝固时不易达到平衡条件允许的成分均匀性,导致元素成分偏析。焊接过程中引入外部杂质元素、冷却速度过快等都会加重偏析现象,增加产生裂纹的倾向[10]。焊缝冷却过程中,焊接熔池及附近的高温区域受到周围处于冷态金属给予的压应力作用,随着液态金属冷却结晶,收缩焊缝金属从受压应力状态转为受拉应力状态[11]。焊接热应力受到多方面因素的影响,包括焊接材料、焊接工艺参数、焊缝坡口等。焊接工艺参数是影响焊接热循环、焊接残余应力的关键因素,为防止焊接裂纹的产生,可以采用较小的焊接热输入。该研究堆焊焊道结构示意图如图2所示,焊道形状各异,尤其是第一层焊道,从“窄且深”到“宽且浅”交织变化,为了保证焊缝质量,需要焊缝金属有优良的流动性。

图2 堆焊焊道示意图

2.2 DDC敏感性

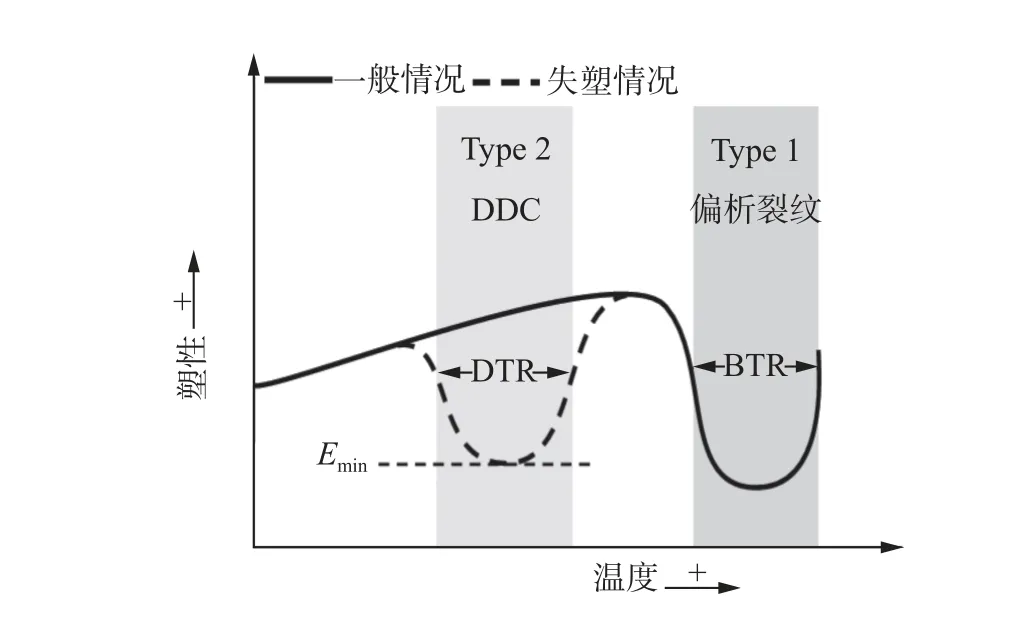

ERNiCrFe-7А多层多道堆焊过程中,在焊接热循环作用下,焊缝金属和热影响区重熔,在拉应力作用下容易产生高温液化裂纹。焊接结构重复加热,在热影响区的粗晶区存在应力集中,一旦应力松弛所产生的附加变形大于该部位的塑性储备,很容易引起再热裂纹,比如镍基合金焊缝中经常发生的DDC。一般金属的塑性随温度的升高而升高,当温度接近材料的熔点时,金属的塑性才会发生急剧下降;但是对于镍基合金、奥氏体不锈钢、铜基合金和钛合金等材料,当温度达到熔点的0.5~0.8倍时,他们的塑性也会出现一个急剧下降的区域,这个区域就是DDC出现的区域(DTR),如图3[6]所示。

图3 DDC裂纹敏感区域

DDC的产生机理十分复杂,受焊缝成分、组织偏析、晶粒生长、晶界滑移析出、焊接工艺等多方面因素的影响。目前,主要的观点包括晶界滑移和屈服现象导致、枝晶晶粒变形受限导致、高温处晶界局部应力集中导致等。但是采用合适的合金体系和焊接热输入,可以避免 DDC的产生[2,12]。

针对该研究的凸面结构,每一道焊道坡口形式、散热条件存在差异,焊接热循环曲线中的峰值温度、冷却速度等均可能发生异化,因此,对焊接热输入更加敏感,焊接热输入偏高将导致焊缝组织过热、发生裂纹等缺陷,而偏低可能导致焊接熔池难以充分流动铺展,发生成形不良及焊接未熔合等。

3 弧坑裂纹

开展了不同收弧电压、收弧衰减时间研究对ERNiCrFe-7А堆焊的影响:设计收弧电压9 V,10 V和11 V,衰减时间5 s,8 s,10 s和12 s作为对照,重复5次焊接,具体试验参数及弧坑裂纹研究结果见表3。典型弧坑裂纹形貌如图4所示。

图4 典型弧坑裂纹

表3 试验参数及弧坑裂纹研究结果

从表3可以看出,收弧电压越大,越容易出现弧坑裂纹。收弧电压主要影响焊接电弧的长度,收弧电压越大,电弧长度越大,焊接时扰动更大,对焊接熔池的影响也越大。进一步研究证明,仅仅控制收弧电压不足以彻底消除弧坑裂纹,因为焊接熔池中的杂质和低溶成分不断聚集增加,超过了允许阈值后就会导致偏析,进而诱发弧坑裂纹。全面防治过量成分偏析,除了设置适当的焊接电弧,还要减小钨极伸出长度及提高保护气体质量等增强保护效果,层道间刷磨焊缝表面,及时清除浮渣等杂质。

从表3还可以看出,衰减时间越长,越不容易发生弧坑裂纹。如果收弧时,电流降低过快,焊接熔池中心快速凝固,而周围金属还处于收缩过程,对熔池中心产生拉应力,当拉应力超过熔敷金属屈服强度时,就会导致弧坑裂纹。这里通过控制衰减时间来达到减缓衰减时焊接电流降低的速度,以抑制弧坑裂纹的产生。

在试验过程中还发现,在不同位置的焊道,其发生弧坑裂纹的概率有差异,过渡圆滑的焊缝不容易产生弧坑裂纹,而在沟槽及与母材表面接触较多的焊峰容易产生弧坑裂纹。推断与不同位置焊缝经历的热应力变化过程有关,通过对照试验研究了焊接顺序的影响,确定了“以凸面结构中心为轴对称堆焊,先上下后中间”的焊接顺序,有效降低焊接过程中应力集中的风险,减少了弧坑裂纹的发生。

为防止堆焊过程中发生弧坑裂纹,制定了工艺要点:①减小钨极伸出长度,电弧电压(包括收弧电压)9~10 V;②收弧衰减时间10 s;③合理布置焊接顺序:以凸面结构中心为轴对称堆焊,先上下后中间;④焊道见打磨,清理浮渣等杂质。

4 DDC

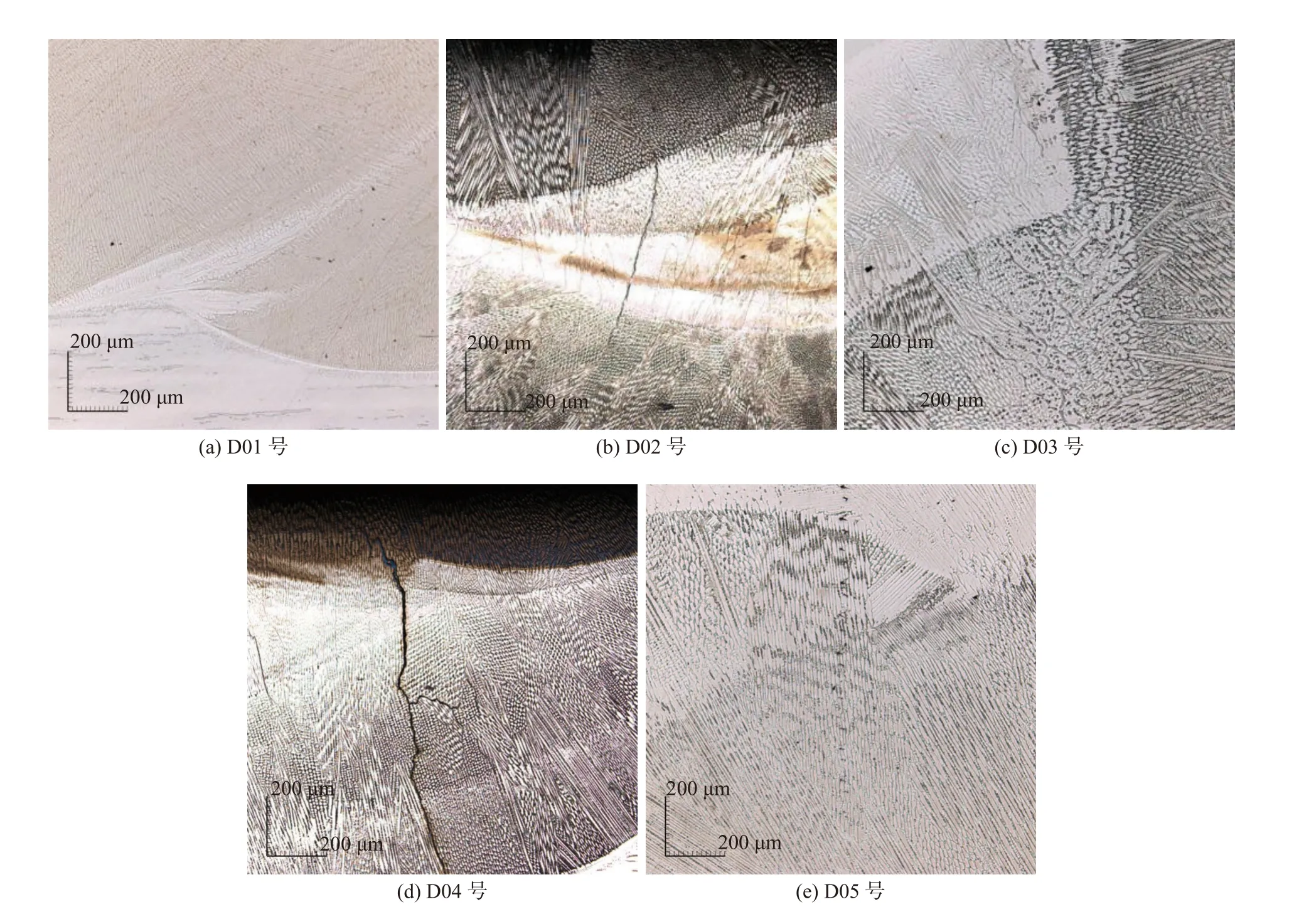

基于复验合格的ERNiCrFe-7А焊材,研究了焊接工艺参数对焊缝金属DDC的影响。设计焊接峰值电流与焊接速度的参数组,进行正交试验,堆焊层和熔合区的金相检验结果见表4和图5。

图5 金相试验照片

表4 DDC研究结果

焊接热输入Q及单位体积生热率Q/vf:

式中:U为电弧电压;I为平均电流;vw为焊接速度;vf为送丝速度。

从表4可知,在相同焊接速度下,焊接电流发生变化将可能引起金相检验结果差异:D01号~D02号,焊接电流变大;D03号~D04号焊接电流变小,都导致DDC产生;在相同焊接电流下,焊接速度发生变化也可能引起进行结果差异:D01号~D04号,速度变大;D03号~D02号,焊接速度变小,都导致了DDC产生。这表明:焊接电流、焊接速度的协同作用,控制了镍基合金焊缝的焊接热循环,影响其DDC敏感性。

为研究该试验中影响镍基合金焊缝DDC敏感性的关键因素是焊接热输入,还是单位体积生热率,设计D05号对比试验:基于D01号试验,调整送丝速度为680 mm/min,D05号试验的焊接热输入与D01号相同,单位体积生热率与D04号几乎相同。结果表明:该研究中影响镍基合金焊缝DDC敏感性的关键因素是焊接热输入。进一步地,试验研究确定了可以有效缓解DDC产生的适宜焊接热输入范围,确定了合理的焊接工艺参数,指导堆焊工艺的研发。

5 结论

(1)堆焊过程中控制“液态薄膜”和焊接热应力可以防止弧坑裂纹。收弧电压越低,发生弧坑裂纹几率越低;衰减时间越长,发生弧坑裂纹几率越低。另外,还需要重视焊接熔池的保护和焊道的清理。

(2)采用合适焊接热输入,可以避免ERNiCrFe-7А堆焊过程发生DDC。