利用正交试验法探讨防老剂对丁腈橡胶性能的影响

2023-07-26梁永鹏陈芳芳乔孟华

梁永鹏 陈芳芳 乔孟华

利用正交试验法探讨防老剂对丁腈橡胶性能的影响

梁永鹏 陈芳芳 乔孟华

(河北华密新材科技股份有限公司,河北邢台,055150)

采用正交试验法探讨了不同防老剂的种类和用量对丁腈橡胶热空气老化前后力学性能、耐油性能、抗臭氧性能和硫化特性的影响。结果表明,对于耐热空气老化,防老剂4020的防护效果最好,4020和RD的协同效果最优;对于耐热油老化,防老剂RD的防护效果最好,4020和RD的协同效果最优;对于耐臭氧龟裂,防老剂4020的防护效果最好,4020和RD的协同效果最优;对于硫化特性和力学性能,防老剂的加入均不同程度的使工艺正硫化时间t缩短,最大转矩MH降低,300%定伸应力降低,其中以防老剂4020影响最大。

丁腈橡胶;防老剂;耐老化性能;正交试验

橡胶的老化是指橡胶材料和橡胶制品在加工、贮存及使用过程中,在热、光、辐射、生物侵害等因素的影响下,出现橡胶材料性能降低,直至丧失使用价值的现象[1]。

丁腈橡胶(NBR)是由丁二烯和丙烯腈经低温乳液聚合制成的无规共聚物。其分子链中存在的腈基,使NBR具有良好的耐油性能、耐热性能和抗静电性能,因此NBR被广泛应用于制作耐油胶管、密封圈、油封和纺织皮辊等产品[2-3]。然而随着国内橡胶工业的发展,橡胶制品使用条件越来越加苛刻,丁腈橡胶制品的工作温度由100℃~120℃提高至120℃~150℃,因此对丁腈橡胶的老化与防护研究有着十分重要的意义。

有许多方法可以延缓橡胶的老化,其中添加防老剂被认为是最方便有效的方法。本文针对丁腈橡胶配方胶料中的防老剂,利用正交试验对防老剂的种类和用量进行了验证,讨论并分析了不同防老剂对丁腈橡胶力学性能、耐热空气老化性能、耐热油性能、耐臭氧性能及硫化特性等的影响,以期找到一些规律,为后续相关配方设计提供一定参考。

1 试验

1.1 主要原材料

丁腈橡胶(NBR),3345,丙烯腈质量分数33%,镇江南帝化工有限公司;防老剂RD,中国石化集团南京化学工业有限公司;防老剂MB,重庆砥龙新材料科技有限公司;防老剂4020,江苏圣奥化学科技有限公司;防老剂BLE,江苏福瑞达新材料有限公司;炭黑N774,济宁博拉碳材料有限公司;增塑剂TP-95,美国HALLSTAR有限公司;其他配合剂均为市售橡胶工业常用原材料。

1.2 基本配方

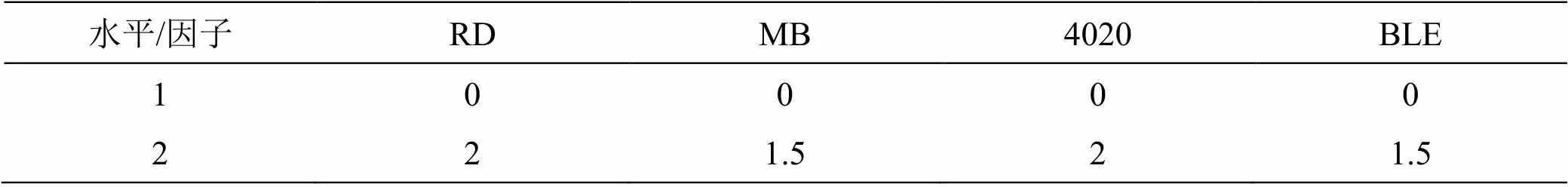

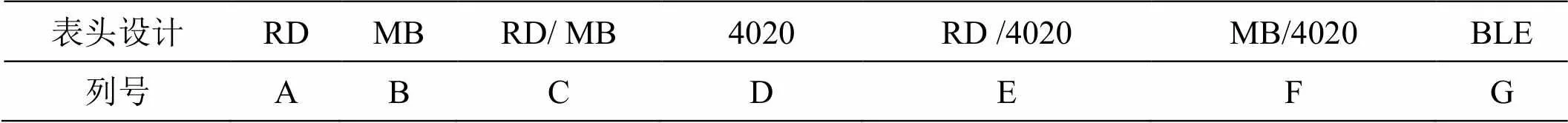

选择了4种防老剂,分别是防老剂RD、防老剂MB、防老剂4020、防老剂BLE。同时考虑到不同防老剂之间存在的协同作用,选择了RD和MB、RD和4020、MB和4020为交互作用因子,选用L8(27)正交表进行试验。试验因子和水平安排见表1,表头设计见表2。

表1 试验因素与水平的安排

表2 表头设计

试验配方(质量份):NBR(3345)100份,ZnO 5份,SA 1份,N774 70份,TP-95 5份,硫化体系 6份,防老剂变量。

1.3 主要仪器和设备

开炼机,XK-160A,上海橡胶机械厂;平板硫化机,HS-50T-NTMO,华城模具机械厂;无转子硫化仪,UR-2010SD,优肯科技股份有限公司;电子拉力机,UT-2080,优肯科技股份有限公司;老化试验箱,GT-7017-EM1,高铁检测仪器(东莞)有限公司;臭氧老化试验箱,QL-150,无锡市彩登试验设备技术有限公司。

1.4 试样制备

开炼机开机后调小辊距至0.5~1mm,生胶薄通3~5遍;调大辊距至3~4mm,胶料包辊后依次加入氧化锌、硬脂酸、炭黑、增塑剂和防老体系,吃料完毕后,左右割刀各3次,调小辊距至0.5~1mm,打三角包5次;调大辊距至5~6mm下片待用。停放24h后,使用无转子硫化仪测试混炼胶硫化曲线,测试条件170℃×10min;使用平板硫化机硫化试样,标准试片硫化条件为170℃×(t+1)min,压力10MPa。

1.5 性能测试

混炼胶的硫化曲线按照GB/T 16584-1996测试、邵尔A硬度按照GB/T 531.1-2009测试、拉伸性能按照GB/T 528-2009测试、耐热空气老化性能按照GB/T 3512-2014测试(测试条件为125℃×70h)、耐臭氧龟裂按照GB/T 7762-2014测试(测试条件为臭氧浓度(50±5)×10-8、试验温度40℃±2℃、20%伸长率)、耐液体性能按照GB/T 1690-2010测试(测试条件为125℃×70h,耐IRM903试验油)。

2 结果与讨论

2.1 防老剂种类和用量对热空气老化后力学性能的影响

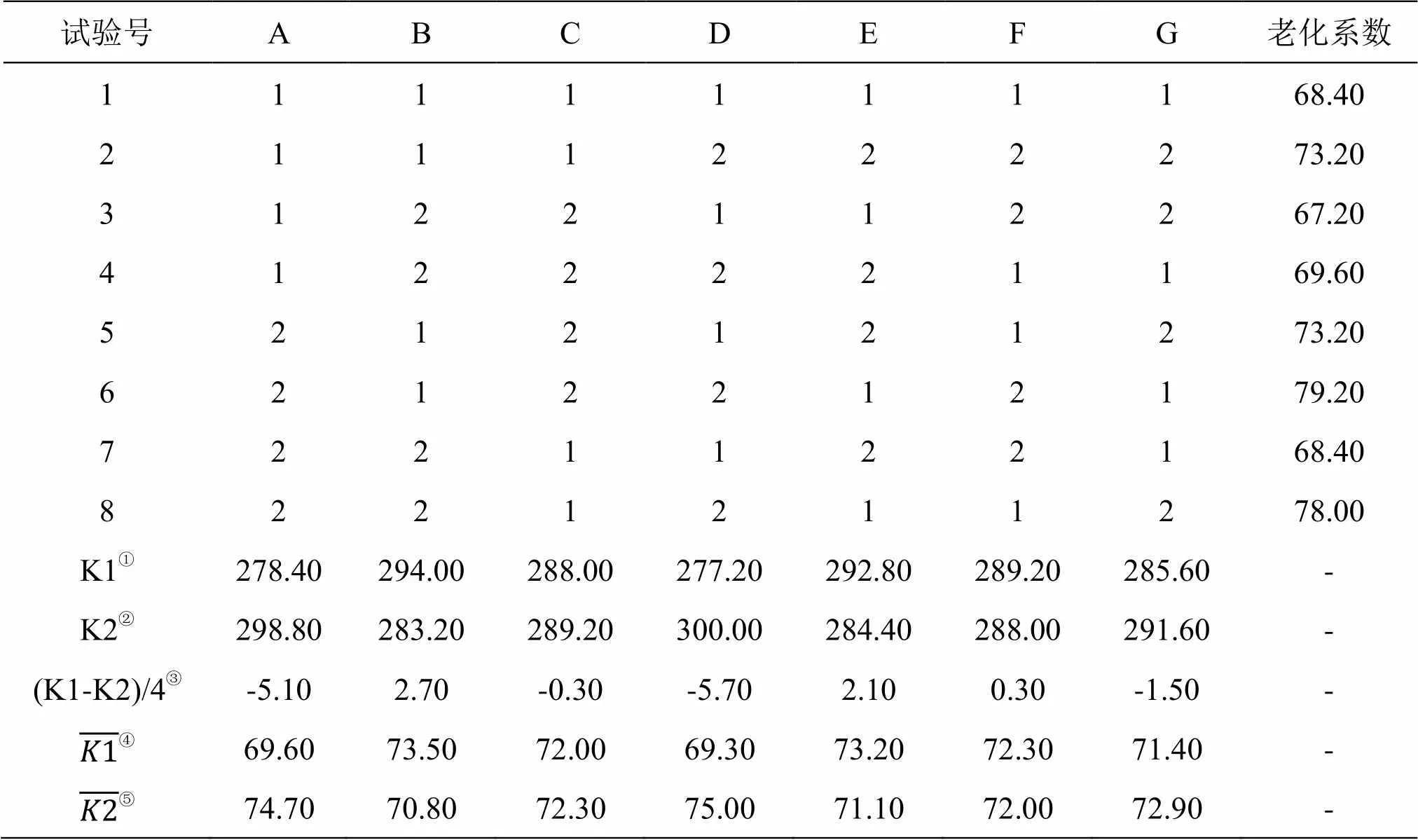

对于NBR老化及防护的研究始终备受关注,尤其以橡胶组分对耐热空气老化性的影响、加速老化和储存寿命预测、硫化胶的老化与防护这三个方面最为集中。老化系数(拉伸强度变化率和拉断伸长率变化率的乘积)是表征硫化橡胶在高温长时间热空气老化作用下保持原有物理性能的能力的体现,指标越大耐热性越好。正交试验按照表1和表2安排,实验结果见表3和图1。

表3 试验安排及防老剂种类用量对耐热空气老化性能的影响

注:

①表示每列中凡是对应1水平的试验数据之和。

②表示每列中凡是对应2水平的试验数据之和。

③为两水平平均值之差,其绝对值大小反映了不同因子(或交互作用)对试验结果的影响情况,绝对值越大表示因子(或交互作用)越重要。

④表示每列中凡是对应1水平的试验数据之和的平均值。

⑤表示每列中凡是对应2水平的试验数据之和的平均值。

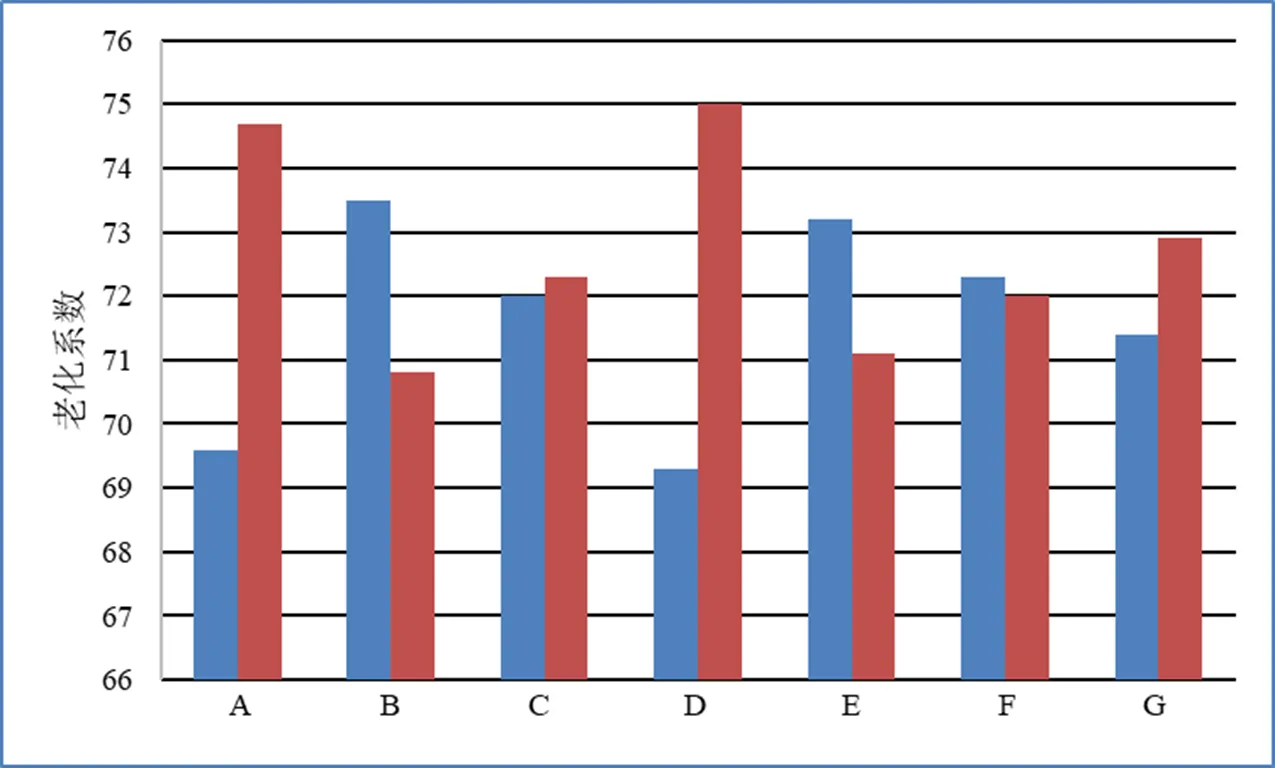

图1 防老剂对热空气老化后的老化系数的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表3和图1内容可知,防老剂对热空气老化后的老化系数的影响顺序为D>A>B>E>G>F=C,即4020>RD>MB> 4020/RD>BLE>4020/MB=RD/MB。防老剂中4020的影响最大,分析原因可能是4020与其他防老剂相比,它的取代基电负性小,推电子能力强,容易脱出氢原子去终止ROO•(过氧化物自由基)。防老剂间的交互作用影响顺序为4020/RD>RD/MB> 4020/MB,分析原因可能是因为4020和RD都属于自由基终止型抗氧剂,但是4020的活性高于RD的活性,高活性抗氧剂首先释放出氢原子去终止ROO•,生成的抗氧剂自由基则会从低活性抗氧剂上得到一个氢原子,进而保持长期有效的防护。而MB属于分解过氧化氢物抗氧剂,将氧化过程中产生的ROOH(过氧化氢物)分解,使其不能生成新的活性自由基,降低了自由基终止型抗氧剂的消耗速率[4]。从结果上来看4020对热氧防护的效果最好,自由基终止型抗氧剂并用的效果优于自由基终止型和分解过氧化氢物抗氧剂并用的效果。抗热空气老化效果较好的配方组合为A2B1D2G2(RD 2份、MB 0份、4020 2份、BIE 1.5份)。

2.2 防老剂种类和用量对耐油性能的影响

硫化橡胶的耐油性指的是橡胶抗油类作用的能力,当橡胶长期接触油类时,会在可溶性配合剂的抽出和油液的渗透下形成溶胀平衡。关于耐油性的评价,通常是采用标准试验油测定硫化胶在油液中浸泡后的体积[5]。正交试验按照表1和表2安排,实验结果见表4和图2。

表4 试验安排及防老剂种类用量对耐油性能的影响

图2 防老剂对耐油体积膨胀的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表4和图2内容可知,防老剂对耐油体积膨胀的影响顺序为A>D>B>E>G> F>C,即RD>4020>MB>4020/RD>BLE> 4020/MB>RD/MB,防老剂的加入不同程度的降低了橡胶的耐油溶胀,同时因为矿物油中会溶有约10%体积分数的空气,这使得在热油老化中热氧防护也必须要被考虑的原因。抗热油抽出效果较好的配方组合为A2B2D2G2(RD 2份、MB 1.5份、4020 2份、BIE 1.5份)。

2.3 防老剂种类和用量对耐臭氧性能的影响

地球表面的臭氧是从高空中的臭氧层扩散到地面,一般浓度不超过5×10-6mol/L,但随着空气污染的严重,臭氧浓度也随之上升,严重地区已由原来的5×10-6mol/L上升至(40~100)×10-6mol/L,另外夏季雷雨天气产生的静电使氧分子解离生成臭氧,汽车尾气中的一氧化氮可与氧发生光合反应也可生成臭氧[6]。臭氧几乎可以与所有有机物质进行反应,同不饱和化合物也就是二烯烃类橡胶反应速率更快,这也是抗臭氧能力也要被考虑的原因。正交试验按照表1和表2安排,实验结果见表5和图3。

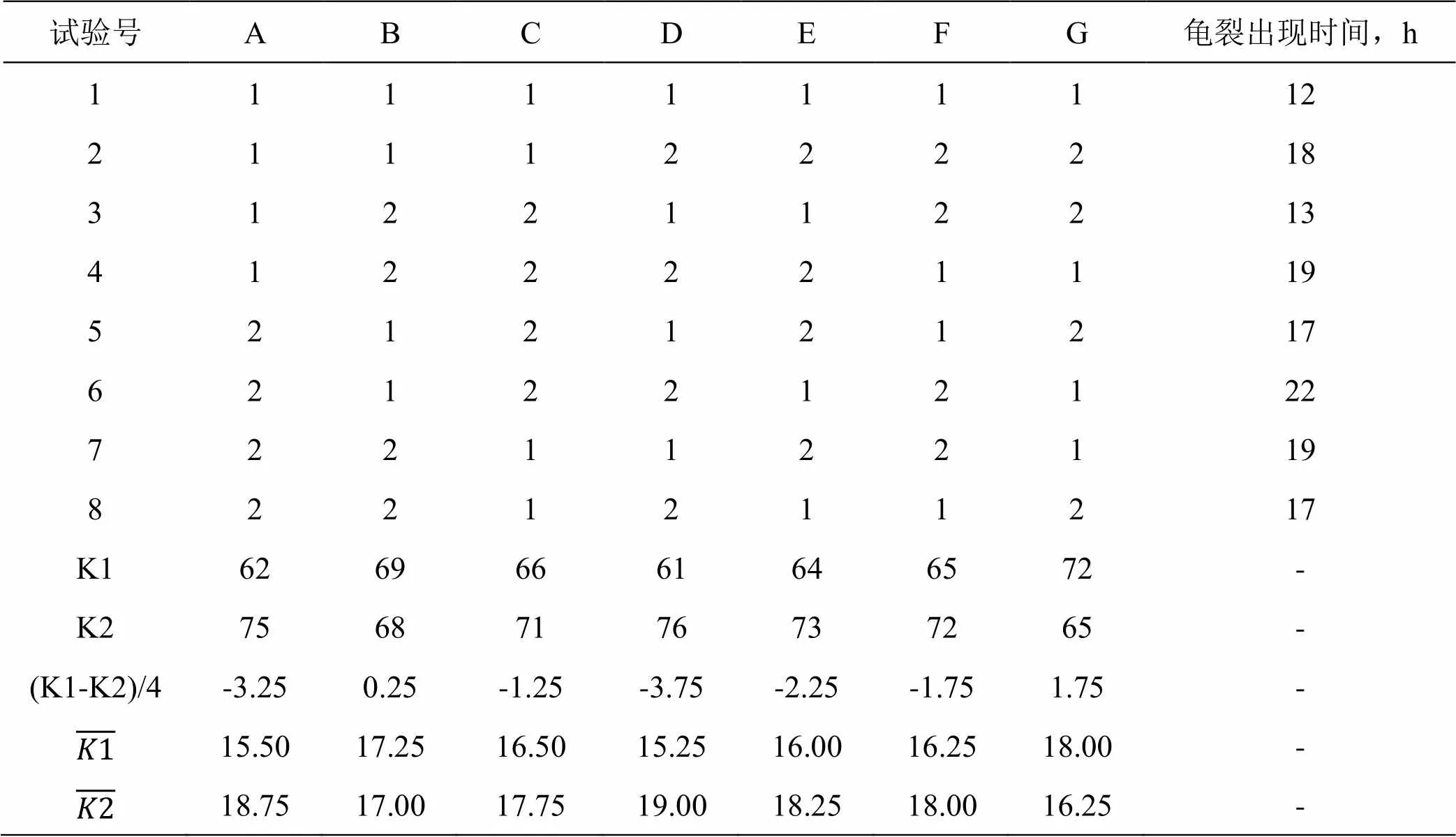

表5 试验安排及防老剂种类用量对耐臭氧性能的影响

图3 防老剂对耐臭氧性能的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表5和图3内容可知,防老剂对抗臭氧的影响顺序为D>A>E>G=F>C>B,即4020>RD>RD/4020>BLE=4020/MB> RD/MB>MB,防老剂的加入不同程度的提升了橡胶的抗臭氧能力,分析原因可能是因为臭氧和橡胶主链上的双键的加成反应是一种亲电反应,而防老剂对橡胶的保护作用是基于“清除剂-保护膜”机理[7],防老剂RD的抗臭氧能力不及对防老剂4020,但与4020并用后抗臭氧能力提升明显;防老剂BLE虽和RD同属于酮胺类防老剂,但其防护效果不如RD;MB属于巯基苯并咪唑类防老剂,单用时效果较差,适宜与其他防老剂并用已产生协同效应。抗臭氧效能效果较好的配方组合为A2B1D2G1(RD 2份、MB 0份、4020 2份、BIE 0份)。

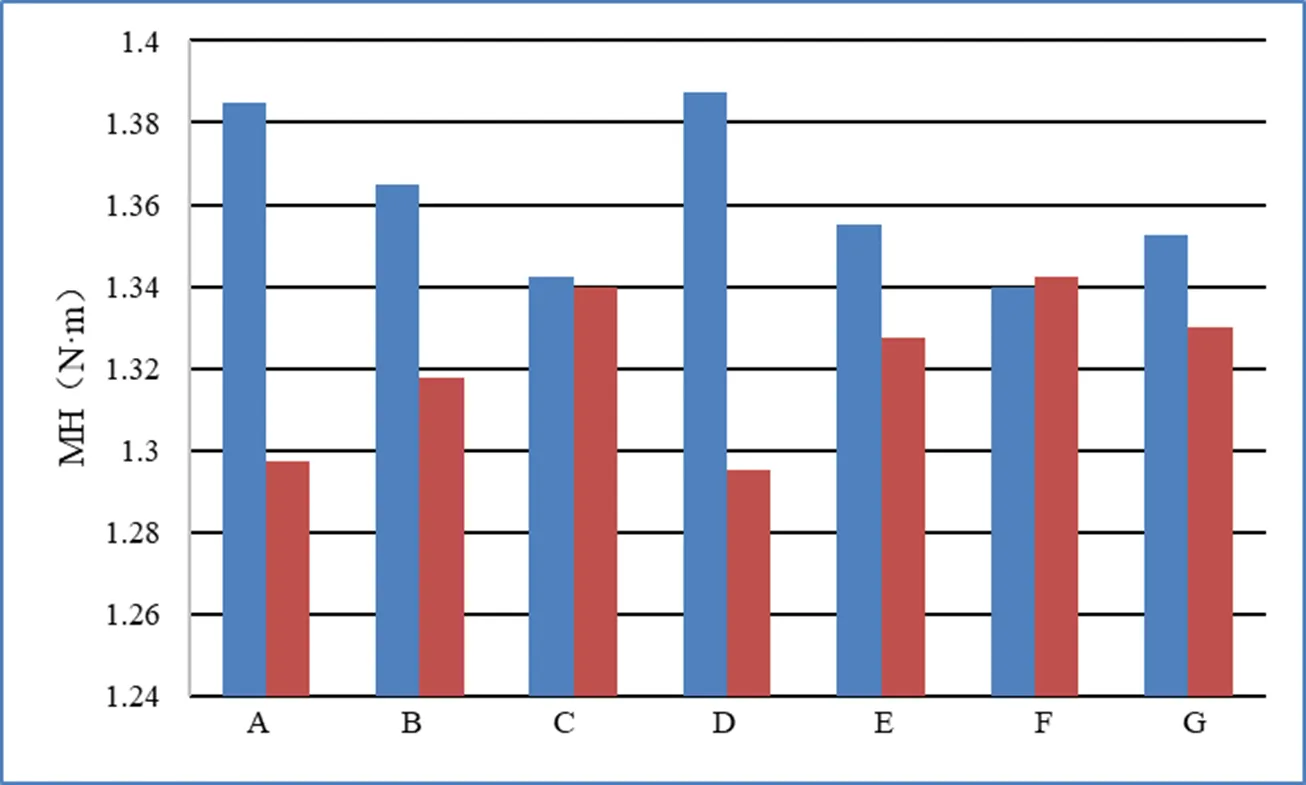

2.4 防老剂种类和用量对力学性能的影响

定伸应力是表征硫化橡胶刚度的重要指标,表征橡胶产生一定形变所需要的应力,其中交联密度对定伸应力的影响较为显著。在单因素变量试验中,交联密度越大,定伸应力越高,本次试验以300%定伸应力为例。正交试验按照表1和表2安排,实验结果见表6和图4。

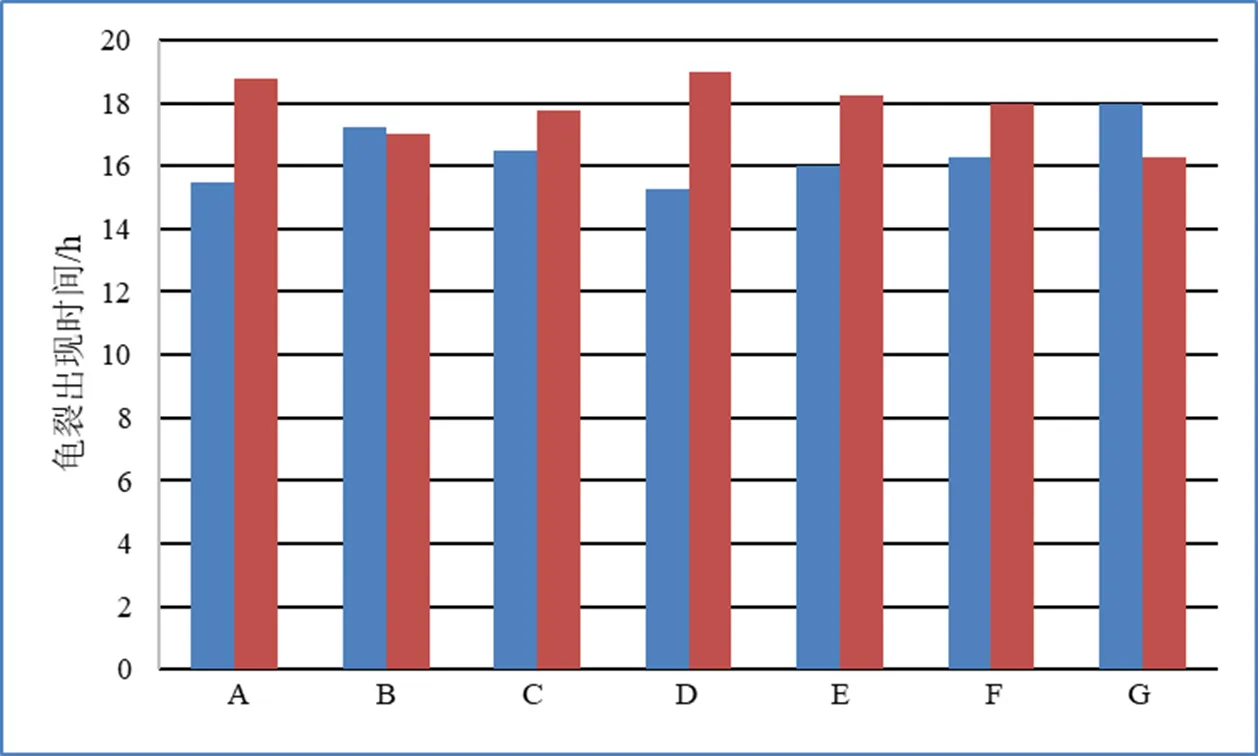

表6 试验安排及防老剂种类用量对300%定伸应力的影响

图4 防老剂对300%定伸应力的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表6和图4内容可知,防老剂对300%定伸应力的影响顺序为D>A>B>E>G>F>C,即4020>RD>MB> 4020/RD>BLE>4020/MB>RD/MB,防老剂中4020的影响力最大,4020/RD表现的协同作用最大。随着防老剂的加入不同程度的使定伸应力降低,分析原因可能是在硫化过程中,防老剂中的活泼氢原子与橡胶交联时由离子引发出的自由基发生了反应,减少了硫化反应的活性中心,使橡胶的交联程度降低。

2.5 防老剂种类和用量对硫化特性的影响

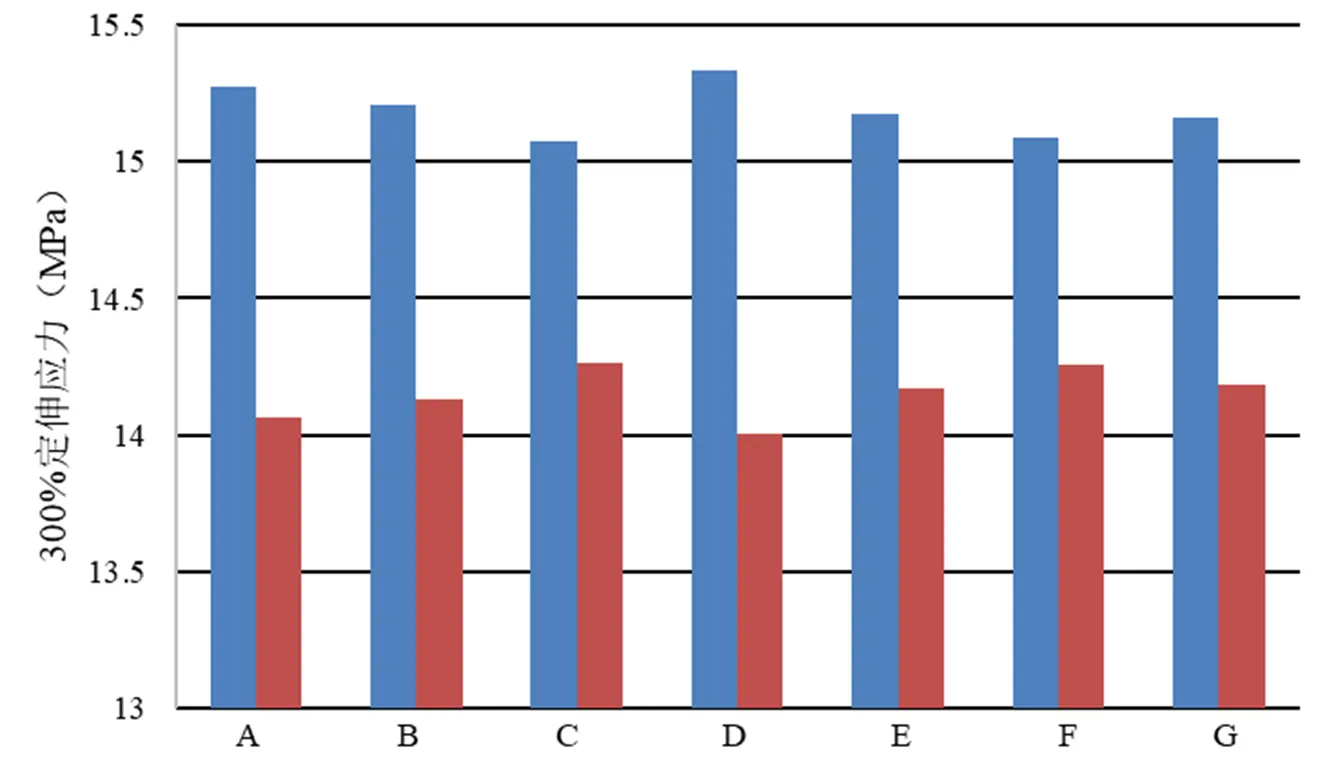

橡胶硫化是指线性大分子链通过化学交联作用而形成三维空间网状结构的化学变化过程。硫化后,胶料的物理性能及其他性能都发生根本变化,不同类型的产品和工艺对橡胶硫化特性要求不同。正交试验按照表1和表2安排,实验结果见表7、表8和图5、图6。

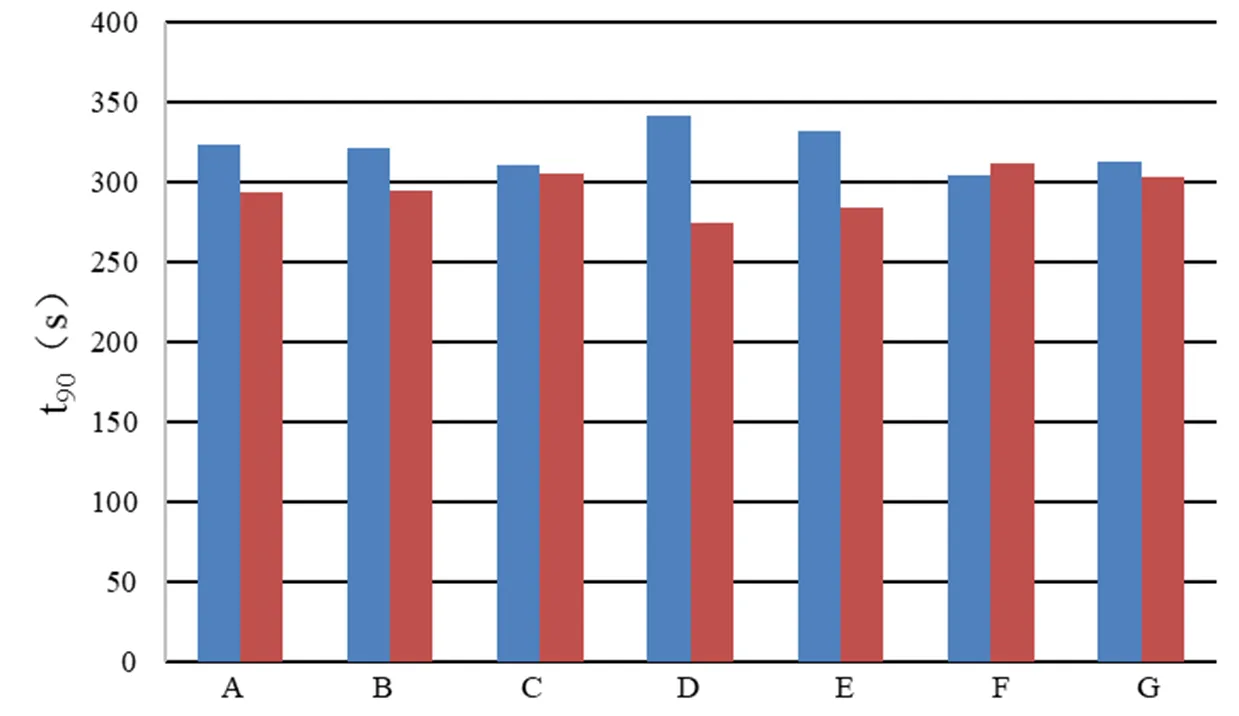

表7 试验安排及防老剂种类用量对正硫化时间的影响

图5 防老剂对正硫化时间的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表7和图5可知,防老剂对正硫化时间t的影响顺序为D>E>A>B>G>F>C,即4020 > 4020/RD > RD > MB > BLE> 4020/MB>RD/MB。防老剂的加入不同程度的影响了硫化速度,分析原因可能是因为在硫化过程中,高温使防老剂产生了自由基,在硫化历程中发挥了助交联作用。

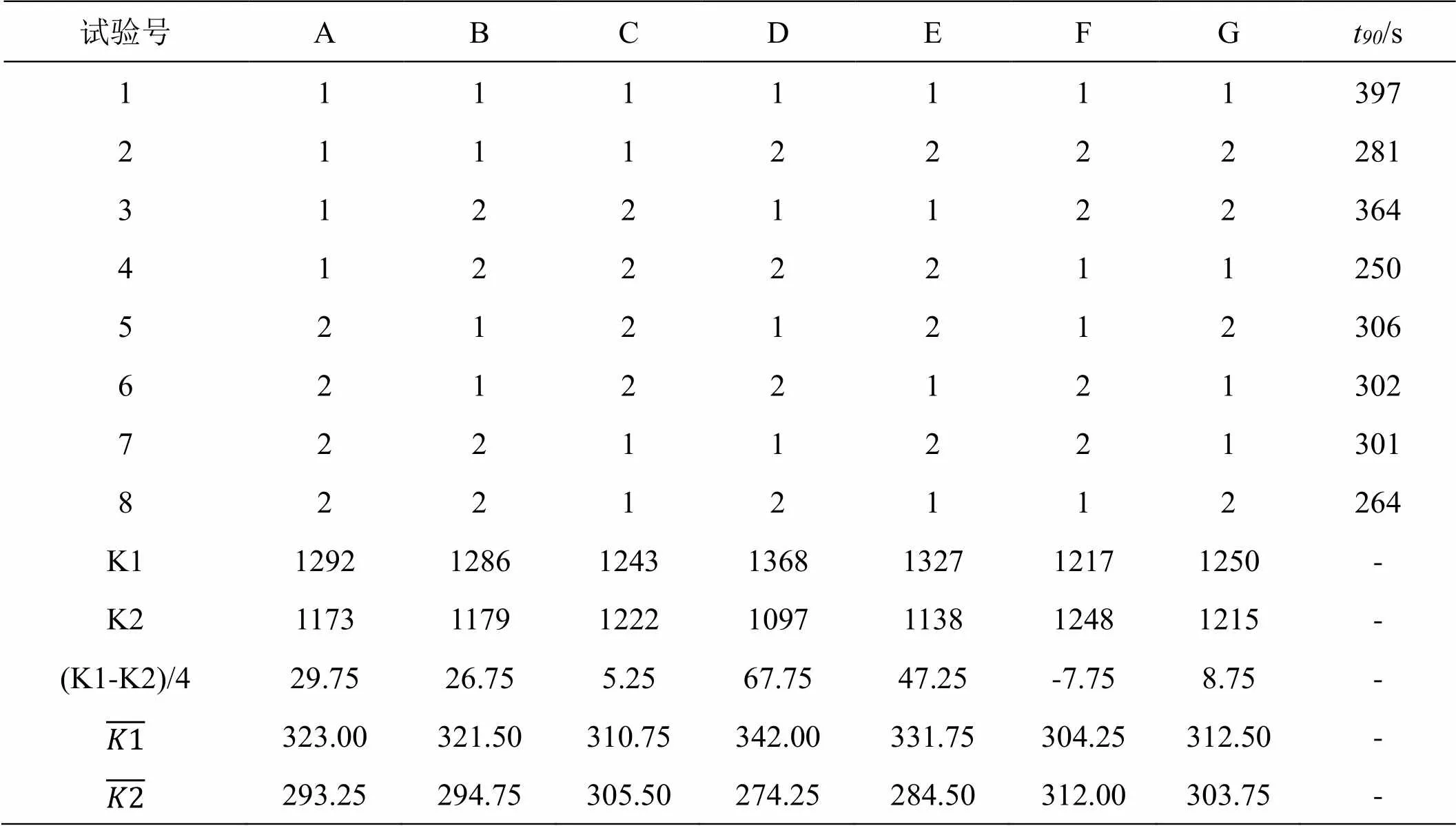

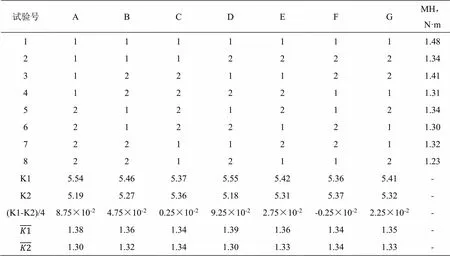

表8 试验安排及防老剂种类用量对最大扭矩的影响

图6 防老剂对最大转矩的影响

(浅色表示对应1水平的试验数据之和的平均值、深色表示对应2水平的试验数据之和的平均值)

由表8和图6内容可知,防老剂对最大转矩MH的影响顺序为D>A>B>E>G>C=F,即4020 >RD>MB> 4020/RD >BLE> 4020/MB=RD/MB。防老剂的加入不同程度的影响了最大转矩,分析原因可能是因为在硫化过程中,防老剂中的活泼氢原子与橡胶交联时由离子引发的自由基发生了反应,减少了硫化反应的活性中心,进而导致交联程度降低[8]。

3 结论

(1)对于耐热空气老化,防老剂4020的防护效果最好,在4020和RD、RD和MB、4020和MB这三种协同作用中4020和RD的协同作用最明显,耐热空气老化效果较好的配方组合为A2B1D2G2(RD 2份、MB 0份、4020 2份、BIE 1.5份)。

(2)对于耐热油老化,防老剂RD的防护效果最好,在4020和RD、RD和MB、4020和MB这三种协同作用中4020和RD的协同作用最明显,耐热油老化效果较好的配方组合为A2B2D2G2(RD 2份、MB 2份、4020 2份、BIE 1.5份)。

(3)对于耐臭氧龟裂,防老剂4020的防护效果最好,在4020和RD、RD和MB、4020和MB这三种协同作用中4020和RD的协同作用最明显,耐臭氧龟裂效果较好的配方组合为A2B1D2G1(RD 2份、MB 0份、4020 2份、BIE 0份)。

(4)不同防老剂的加入均对硫化特性产生了影响,使工艺正硫化时间t缩短,最大转矩MH降低,同时使300%定伸应力降低,其中影响最大的是防老剂4020。

[1] 刘明,高蒙,张兴华,等.橡胶材料自然环境老化失效研究进展[J].环境技术,2015(6):31-34.

[2] 李玉芳,伍小明.国内外丁腈橡胶的生产现状和市场前景[J].橡胶科技市场,2011(2):35-37.

[3] 王立彦.丁腈橡胶的应用[J].弹性体,2000,10(3):41-44.

[4] 张守汉,高艳,于建,等.丁腈橡胶热氧老化与防护的研究进展及反应机理探讨[J].合成橡胶工业.2017,40(3):240-245.

[5] 杨清芝.实用橡胶工艺学[M].北京:化学工业出版社,2005.

[6] 于清溪.橡胶老化及防老化体系配合的优化设计(二)[J].世界橡胶工业,2014,41(2):1-4.

[7] Hong S W,Lin C Y.用防老剂及并用防老剂提高轮胎胶料的耐屈挠疲劳和动态臭氧龟裂性能[J].轮胎工业,2002,22(3):163-169.

[8] ЕИ.Геρащенко,贺云翠.防老剂对丁腈橡胶CKH26的硫化和性能的影响[J].橡胶译丛,1985,(1):25-27.

梁永鹏(1996.01~),男,河北邢台人,河北华密新材科技股份有限公司,助理工程师,主要从事高分子材料配方和工艺研究。15131955785@163.com