冷热冲击饱水煤体多尺度损伤特性研究

2023-07-26戎彦龙

郭 志,王 毅,戎彦龙

(太原理工大学 安全与应急管理工程学院,山西 太原 030024)

矿井瓦斯是煤炭开采中常见的有害气体,威胁着煤矿的安全生产。随着开采深度的不断增加,瓦斯含量和瓦斯压力随着开采深度的增加而自然升高,预计瓦斯灾害将越来越严重[1,2]。煤层气的开发既可以防治瓦斯,且具有一定的经济价值。我国煤层渗透率普遍偏低,制约着煤层气的开发利用。因此,探究煤层致裂增透技术对煤层气开发具有重要意义[3]。

冷热冲击致裂技术是一种无水压裂技术,对煤体进行高低温度冲击,劣化煤体结构,进而改善煤层透气性。魏建平等[4]通过对比冷冲击与热-冷冲击后煤样的渗透率及裂隙发育情况得出热-冷冲击处理增透效果更好,温度冲击产生的热应力大于煤体抗拉强度是主要增透机理。王登科[5]等为研究温度冲击下煤的微观结构变化及其损伤断裂机制,分别开展了煤样的冷冲击和热冲击试验,结合断裂力学理论揭示了煤样的断裂机制。张平[6]等研究了温度冲击下煤体裂隙结构演化特征,从微细观方面揭示煤体对温度的响应机制。张磊等[7]研究了不同含水率煤样在液氮低温致裂下的渗流特性,研究表明相同致裂次数下,煤样含水率越高表面裂隙发育越明显。液氮致裂能提高煤体渗透率水平,且与含水率成正比。田苗苗[8]总结了相关学者的研究成果,对水-冰相变冻胀力、液氮汽化膨胀力和温度应力诱发的煤基质收缩作用等主要作用机理进行讨论。张春会等[9]研究了饱水度和液氮再溶浸对液氮冷冻煤致裂效果的影响,分析了饱水程度、液氮再溶浸对煤内原生裂隙结构扩展和新裂隙萌生的影响。秦雷[10]研究了液氮对煤体孔隙结构变化和煤层渗透性能影响规律,揭示液氮致裂煤体孔隙演化规律和煤层渗透率变化特征。李和万[11]使用激光显微镜观测冷热交替作用前后煤样表面原生裂隙扩展情况。刘泉声[12]研究了岩体在冻融循环下裂隙中冻胀力的萌生裂隙冻胀扩展和岩体冻胀损伤程度。杨兆中[13]为揭示液氮注入地层过程对煤层渗透率影响的规律,采用压力脉冲衰减法开展了低温处理前、后煤岩渗透率测试,结果试验表明随着处理温度的降低,煤岩渗透率升高幅度变大。近年来,温度冲击致裂增透成为学者研究的重点,研究不同温差冲击饱水煤样的损伤规律对煤层气抽采有重要意义。

本文利用冷热冲击试验装置、金相显微技术、声发射技术,研究了冷热冲击条件下饱水煤样损伤规律,通过单轴压缩试验和三轴渗流试验验证冷热冲击对煤体损伤的效果。研究结果可为煤层气开发提供理论支撑。

1 试验方法

1.1 试样制备及工业指标

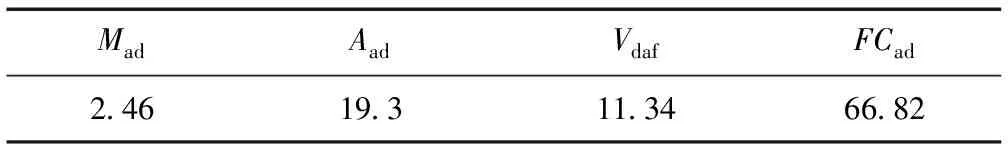

本次试验所用煤样为阳泉新景矿9#无烟煤,选取裂隙较少的大块原煤。按照实验室岩样制备标准《煤和岩石物理力学性质测定方法》(GB/T 23561.7—2009),使用砂线切割机制取∅50 mm×100 mm的标准煤样。为使煤样在应力加载时上下两端面受力均匀,煤样的端面不平行度小于0.005 cm。将煤样按单轴组和三轴组,分别编号为A1—A4,B1—B4。试验所采用的煤样的工业分析见表1。

表1 煤工业分析指标 %

金相显微观测所需煤样需按如下流程进行制备,首先将∅20 mm×100 mm的煤柱试样,制备成若干个∅20 mm×10 mm的煤样,经手工打磨,抛光达到镜面效果,编号为J1、J2。为减小误差,所需煤样均来自同一煤块。

使用负压饱水装置对煤样进行饱水处理,每隔12h对煤样称重,直至煤样质量不再变化,得到最大含水率煤样。

1.2 试验方案

通过冷热冲击试验装置,对实验组及对照组煤样进行冷/冷热冲击处理,从以下3个尺度研究冷热冲击饱水煤体损伤增透效果。

1)微观尺度:在冷热冲击饱水煤样的同时使用声发射仪监测冲击过程中的声发射信号。

2)细观尺度:使用金相显微镜观测冷/冷热冲击前后煤样表面裂隙的变化,验证冷热冲击饱水煤体损伤效果。

3)宏观尺度:使用单轴压缩装置测试冷/冷热后煤样的力学特性,并使用三轴渗流仪测试冷/冷热冲击后的煤样的渗透率,进一步验证冷热冲击饱水煤体结构损伤效果。试验方案见表2。

表2 试验方案

1.3 试验流程

试验装置分5个单元:冷热冲击单元、声发射单元、金相显微镜观测单元、单轴加载单元及三轴渗流测试单元。具体流程如下:

1)冷/冷热冲击试验。对照组进行冷冲击试验。在饱水处理后的煤样A1表面安装声发射探头,放入预设温度为-40 ℃的低温试验箱,冷冲击处理持续2 h,试验过程中记录声发射数据。B1、J1做相同的冷冲击处理。实验组进行冷热冲击试验。在饱水处理后的煤样A2表面安装声发射探头,放入预设温度为-40 ℃的低温试验箱,冷冲击处理持续2 h,立即取出,放入预设温度为40 ℃的高温试验箱,热冲击处理持续2h。试验过程中记录声发射数据。煤样A3、A4、J2(B3、B4)重复上述冷热冲击步骤,热冲击温度分别改变为80 ℃和120 ℃。

2)金相显微观测。J1、J2煤样冷/冷热冲击试验前,使用金相显微镜观测并拍取图像,选取具有裂隙特征的图像并标记观测点位置。冷/冷热冲击试验后用显微镜对同一标记区域观测并记录图像。

3)单轴压缩试验。将冷冲击处理后的煤样A1置于球型座上,降下压力机使煤样固定,在煤样表面安装声发射探头。预加载采用位移控制,控制速率设置为0.1 mm/min,试验开始后改为负荷控制,控制速率设置为0.02 kN/s,试验结束后观测裂隙及破坏状态,试验过程中记录声发射数据。重复上述操作,测试A2—A4。

4)三轴渗流试验,将冷冲击处理后的煤样B1装入三轴渗流仪。对煤样施加3 MPa轴压,3 MPa围压,0.5 MPa孔隙压。待吸附平衡后,测试其渗透率,重复测量3次,取其平均值。重复上述操作,测试B2—B4。

2 冷热冲击饱水煤体损伤特性与机理

2.1 声发射特征

饱水煤样经不同温度冷热冲击后的端面如图1所示,经-40 ℃冷冲击后,煤样裂隙清晰可见;经-40~40 ℃冷热冲击,煤样裂隙数量较冷冲击增多,随着冷热冲击的温差增大,煤样端面裂隙逐渐增加,-40~120 ℃冷热冲击煤样的裂隙最多,细小新生裂隙数目增加,裂隙之间相互贯通,裂隙发育较充分。

图1 冷热冲击煤样端面

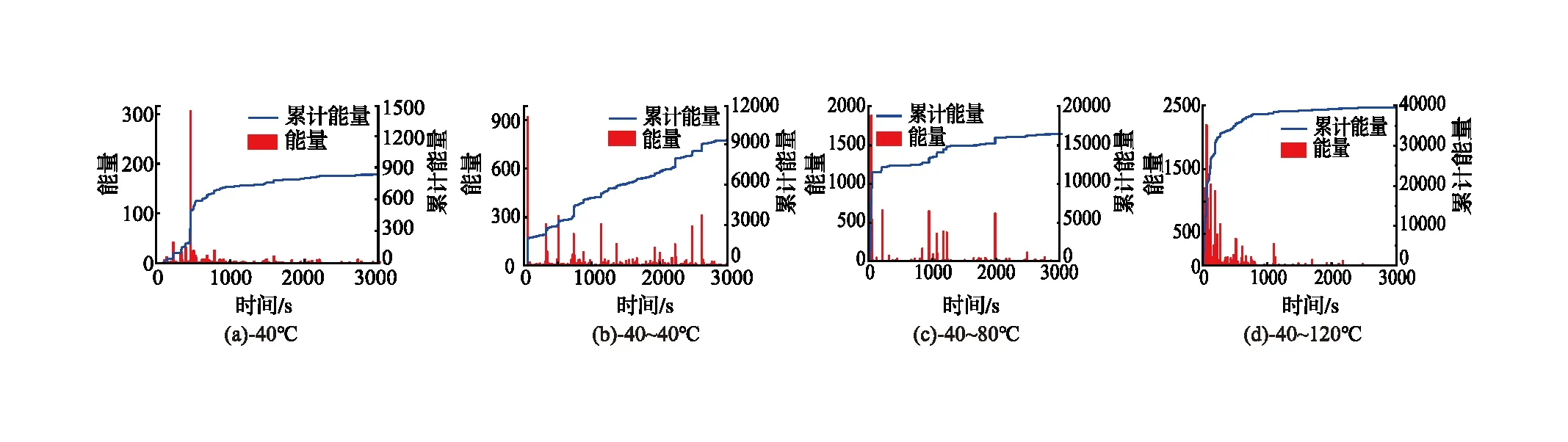

冷热冲击会对造成煤体损伤,在此过程会产生声发射信号并以弹性波的形式从破坏源向外释放能量[14,15],因此可利用声发射监测仪监测其损伤,从微观尺度分析冷/冷热冲击对煤体的结构弱化规律。不同温度冷/冷热冲击煤样在冲击过程中的声发射振铃计数如图2所示。冷冲击煤样在冲击初期声发射信号密集,振铃计数激增达到峰值,之后逐渐下降,进入平静期,声发射事件大幅减少。不同温度冷/冷热冲击煤样在冲击过程中的声发射能量及累计能量曲线如图3所示。其能量的变化趋势与振铃计数一致,能量达到峰值后,累计能量趋于平缓。

图2 冷/冷热冲击煤样过程声发射振铃计数

图3 冷/冷热冲击煤样过程声发射能量及累计能量

冷-热冲击煤样在冷冲击阶段声发射特征与冷冲击煤样基本一致,所以截取其热冲击阶段的计数及能量进行分析。不同温度热冲击的声发射振铃计数与能量变化趋势一致,在热冲击阶段,振铃计数在100 s内达到峰值。随着热冲击温度的提升,峰值振铃计数增大。120 ℃热冲击时的峰值振铃计数最大,达到2264,此时能量也达到峰值。随着热冲击的持续进行,振铃计数大幅减小,逐渐趋于稳定。其能量变化趋势与振铃计数一致。在能量达到峰值后,累计能量急剧上升后逐渐平缓。

热冲击与冷冲击相比其声发射事件明显增加。振铃计数达到峰值所需的时间缩短,热冲击的峰值振铃计数远大于冷冲击的峰值计数。热冲击处理的声发射的峰值能量与累计能量较冷冲击有大幅增长,120 ℃时热冲击时累计能量达到39519。可见,经冷-热冲击处理的煤样较冷冲击煤样声发射信号更活跃,裂隙的发育扩张更充分。

2.2 显微图像分析

上述试验利用声发射监测从声发射计数、能量角度说明温度冲击对煤样结构造成了不可逆损伤,饱水煤体受温度冲击作用而产生的结构弱化通常具有跨尺度、难量化、多因素耦合的特点,而金相显微技术不仅可以观测金属晶体结构、物理化学参数,还可以观测非金属组分及晶体缺陷及形貌等肉眼难以分辨的特征。基于上述优点,使用金相显微镜观测经冷/冷热冲击前后的煤样J1、J2,利用图形边缘分割算法提取裂隙,将测得的图像二值化。从细观尺度分析冷/冷热冲击对煤体的结构弱化规律。

由冷冲击前后煤样显微图(图4)可知,煤样表面具有原生细观裂隙,经冷冲击后细观裂隙发生变化。使用金相显微镜观测时,物镜采用5X,目镜10 mm×22 mm。图4(a)(c)为-40 ℃冷冲击前后同一位置对比照片;为便于定量分析,将图像二值化,如图4(b)(d)所示。在显微镜下可以观测到6条新生裂隙,以张裂隙为主,最长为686.23 μm,其余5条短裂隙平均为229.88 μm,新生裂隙分布方式简单,方向与原始裂隙既有交叉又有平行,新生裂隙具有长度短、宽度窄的特点。根据二值化后的图像计算,冷冲击后同一区域裂隙面积增加了33.49%。

图4 冷冲击前后显微图像

冷热冲击前后显微图如图5所示,图5(a)(c)为冷-热冲击前后J2煤样表面同一位置的金相显微图。经-40~120 ℃的冷热冲击后,裂隙主要有新生裂隙及延伸裂隙,包括3条新生裂隙,新生裂隙1、3长度分别为473.9,403.86 μm,新生裂隙2为“镰刀状”,且与原始裂隙交汇,长度为1585.43 μm。原始裂隙经冷-热冲击也会发育扩张,进一步延伸。延伸裂隙1在原始裂隙的基础上,由原始裂隙的两端分别向上端延伸至251.59 μm,向下延伸314.74 μm,呈阶梯状。延伸裂隙2在原始裂隙的右端向下延伸了121.25 μm,与其下方长为329.03 μm的裂隙贯通。延伸裂隙3由原始裂隙下端向下延伸534.06 μm,此裂隙宽度大于原始裂隙。

图5 冷热冲击前后显微图像

为计算裂隙面积,将金相显微图进行二值化处理,如图5(b)(d)所示。经冷-热冲击后同一区域的裂隙面积较冲击前增加了77.74%,远大于冷冲击导致的裂隙面积增加的幅度。由此可见,冷-热冲击对煤体造成的损伤更大,冷-热冲击处理煤体的劣化程度远大于冷冲击,对饱水煤体的致裂效果更显著。

2.3 单轴力学特性

对不同温度冷/冷热冲击煤体进行单轴压缩试验,利用声发射实时监测煤体破坏,从宏观尺度分析冷/冷热冲击对煤体的结构弱化规律。加载过程中应力-应变曲线如图6所示。在轴向应力的加载过程中煤样的变形分为四个阶段:压密阶段、弹性阶段、屈服阶段、破坏阶段[16]。

图6 加载过程中应力-应变曲线

压密阶段,煤样内部部分孔-裂隙结构闭合,曲线斜率缓慢增加呈微弧形,随着轴向应力的增加,煤体的轴向变形的速率增大;弹性阶段,应力-应变曲线呈线性,斜率基本不变,随着轴向应力不断增大,开始产生新的孔-裂隙结构,裂隙扩张、发育;屈服阶段,曲线斜率逐渐减小,各裂隙融会贯通形成宏观破裂面,内部结构大面积破坏,煤样膨胀变形;峰后破坏阶段,轴向应力达到煤样的抗压强度,煤样结构崩坏,轴向应力骤减,轴向变形激增。

-40 ℃冷冲击处理的煤样抗压强度最大为11.23 MPa,-40~40 ℃、-40~80 ℃、-40~120 ℃冷-热冲击处理煤样的抗压强度分别为7.99,6.56,5.18 MPa。冷-热冲击的温差越大,煤体的抗压强度越低。由此可见,冷-热冲击的温差影响着受冲击煤体的损伤程度,温差越大,煤体损伤程度越大,导致抗压强度减小。-40 ℃冲击煤样的弹性模量最大1440 MPa,-40~40 ℃、-40~80 ℃、-40~120 ℃冲击煤样的弹性模量均小于-40 ℃冲击煤样,-40~40 ℃冲击煤样弹性模量最小为778 MPa,但弹性模量并未随着冷热冲击温差的增大而减小。

为进一步验证不同冷热冲击处理对饱水煤样的劣化效果,在单轴压缩加载过程的同时,进行声发射定位[17]。并选取峰值应力对应的声发射图像进行分析。不同温度冷热冲击煤体单轴压缩声发射定位图如图7所示。定位图中数字1~6分别代表声发射探头6个定位点。

图7 不同温度冷-热冲击煤体单轴压缩声发射定位

由图7可知,当应力达到峰值时,-40 ℃冲击煤样的声发射定位数量最少,随着冷热冲击的温差增大,定位图中记录的声发射定位数量逐渐增大,-40~120 ℃冲击煤样的声发射定位数量最大。但其峰值应力是递减的。即-40~120 ℃冲击煤样的峰值应力最小,但监测到的声发射事件最密集,内部裂隙发育最充分,这表明在冷热冲击阶段此煤样受损伤程度最大,劣化效果最好。由此可见,冷热冲击温差越大,对饱水煤样造成的损伤越大。

2.4 损伤增透机理

饱水煤样经冷热冲击处理后对煤体造成损伤,导致煤体渗透率增大。冷热冲击前后煤样渗透率变化见表3。冷冲击后煤样渗透率增幅较小为15.83%,-40~40 ℃冷热冲击煤样渗透率增幅较冷冲击有明显提高。随着冷热冲击温差增大,煤样的渗透率增幅变大。-40~120 ℃冷热冲击煤样的渗透率增幅最大为201.95%。可见,冷热冲击的温差越大,对煤体的劣化损伤作用越强,增透效果越好。

饱水煤样在冷热冲击过程中温度变化如图8所示,在冷热冲击过程中煤体结构劣化受到两方面影响:

图8 冷热冲击过程

1)由于煤体的非均质性,在受到温度冲击时煤体内部矿物颗粒自身收缩、膨胀变形,矿物颗粒变形相互制约产生热应力。当热应力大于煤体的抗拉强度时,矿物颗粒联接断裂产生微裂隙,随着温度梯度增大,形成宏观裂隙,原生裂隙发育扩张,造成煤体内部损伤。

由煤体内外温差形成温度梯度导致矿物颗粒变形相互制约产生的热应力可用下式计算[18]:

σij=αijEijΔTδij

式中,σij为热应力,MPa;αij为煤体线膨胀系数取26×10-6℃-1;Eij为煤体弹性模量为3507 MPa;ΔT为温度变化,℃;δij为Kronecker符号,取1。

冷热冲击时产生的热应力在7.29~14.59 MPa之间,由此可见冷热冲击的温差越大,产生的热应力越大,对煤体造成的损伤越大。

2)饱水煤体受冷冲击时,煤体中的水分冻结处于受限空间,冻胀力作用于裂隙壁[19]。促使饱水煤体由细微孔裂隙发育导致煤体结构劣化,造成不可逆的损伤。冻胀力可表示为[20]:

式中,Ei为冰的弹性模量,取0.6 GPa;N为孔隙度,取23%;S为饱和度(完全饱水煤样取100%);β为液态水凝固体积膨胀系数,取9%;ΔT是温差,℃;α为体积膨胀比系数取26×10-6℃-1;υi是冰的泊松比取0.3。

计算可得饱水煤样经冷冲击产生的冻胀力为9.75 MPa。试验煤样经过巴西劈裂测得抗拉强度为 1.52~2.01 MPa,冷热冲击所产生的热应力及冻胀力均大于其抗拉强度。且最大热应力略大于冻胀力。

在热应力与冰胀力的作用下产生新的裂隙,原生裂隙发育扩张,裂隙相互贯通,煤体结构被破坏,形成新的渗流通道,导致煤体渗透率增大。

3 结 论

1)微观尺度上,冷热冲击过程中的声发射特征(振铃次数、能量)表明冷-热冲击处理的煤样较冷冲击煤样声发射信号更活跃,裂隙的发育扩张更充分。

2)通过金相显微镜观测,经-40 ℃冷冲击后同一区域裂隙面积增加了33.49%,-40~120 ℃冷-热冲击后同一区域的裂隙面积增加了77.74%。可见冷热冲击处理对煤样的损伤大于冷冲击处理。

3)单轴压缩测试结果表明冷-热冲击的温差越大,煤体的抗压强度越低;声发射定位图像表明冷热冲击温差越大,煤体受损伤程度越大。

4)经渗透率测试可知冷热冲击的温差越大,增透效果越显著。基于本次试验可得:水-冰相变产生的冻胀力及矿物颗粒变形相互制约产生热应力导致了煤体结构劣化。