超高压水射流在钻孔内的冲击特性研究

2023-07-26毛明亮

毛明亮

(华晋焦煤有限责任公司,山西 吕梁 033000)

沙曲二号煤矿位于山西省吕梁市柳林县,矿井属煤与瓦斯突出矿井[1]。矿井主采3#、4#、5#煤层均具有煤与瓦斯突出危险性,3#距4#煤层1~10 m,4#距5#煤层平均5.5 m。因此,“高瓦斯、煤与瓦斯突出、自燃、近距离煤层群”是该矿井煤层赋存的突出特点[2-3]。结合矿井特点该矿井尝试采用切顶卸压无煤柱开采工艺。预裂切顶作为该技术的核心,其致裂方式和效果决定了切顶的可行性和成巷后的稳定性[4-5]。目前国内切顶成巷工作面普遍采用预裂爆破方式实现切顶[6],但沙曲二矿开采5#煤工作面时,上覆为4#煤层工作面采空区,间距仅5 m 左右,无法使用炸药聚能爆破方式切顶卸压。

水射流技术凭借其各种优点在煤层增透领域得到广泛应用[7-8]。华晋焦煤有限责任公司沙曲二号煤矿与太原理工大学合作,提出采用超高压水射流实现预裂切顶,为切顶成巷无煤柱开采技术提供了新方案。然而,目前关于超高压水射流在钻孔内的冲击特性尚不清楚,相关技术装备改进缺乏理论支撑。为此,针对超高压水射流在钻孔内的冲击特性开展数值模拟研究,为确定合理射流参数、优化操作工艺提供重要依据。

1 超高压水射流冲击理论方程

超高压水射流切顶技术,需先向直接顶和基本顶内施工钻孔,再利用超高压水力切顶设备在钻孔内进行切割作业,从而形成贯通的切缝结构面。其中流体的连续性方程如式(1):

水射流冲击时的煤岩受力过程属于固体力学范畴,将煤岩体视为均质、各向同性的多孔弹性材料,可采用以下应变-位移关系和应力平衡方程进行描述,如式(2)和式(3):

式中:εi,j为应变张量的分量;di,j、dj,i为位移分量,m;σij,j为应力张量的分量,N/m2;fi为体应力分量,N/m3。

采用Mohr-Coulomb 屈服准则来表征煤岩体的损伤破坏,通过临界能量释放率来计算损伤特征参数相场变量φ,φ与临界能量释放率G关系式为:

水射流冲击钻孔过程中,周围煤岩体会受到巨大的冲击压应力,当冲击载荷超过破坏阈值时,煤岩体被破坏并产生裂纹。因而通过计算临界能量释放率来获得相场变量φ,当φ=0~1 时,表示损伤破坏值,借此可以表示煤岩体损伤破坏程度[9]。

2 超高压水射流冲击模型建立

2.1 几何模型

为了揭示超高压水射流在钻孔内的冲击特性,采用了仿真软件建立超高压水射流在钻孔内的冲击模型,如图1。矩形煤岩体区域尺寸为2 m×1 m,钻孔位于煤岩体中下部,直径为110 mm,钻孔底部中心为喷嘴,通过改变不同射流压力与靶距,研究超高压钻孔水射流的破煤岩特性。

图1 几何模型

2.2 模型参数设置及模拟方案

依据华晋焦煤有限责任公司沙曲二号煤矿的煤岩特征,设置数值模型材料参数见表1。

表1 数值模型材料参数表

依据超高压水射流切顶技术特点,针对不同射流压力(20~100 MPa,间隔20 MPa 增加)、不同射流靶距(100~180 mm,间隔20 mm 增加),开展水射流在钻孔内的冲击模拟仿真,研究超高压水射流的冲击特性。

3 仿真结果分析

3.1 超高压水射流的冲击流态特性

图2 为水射流在不同压力下的冲击流态特性,水射流冲击钻孔后产生的反射流是一种受限区域的贴服型射流。从图中可以看出,不同压力水射流形态相似,但冲击效果随压力的增加逐渐显著。当水射流压力较小时,仅在轴线中心位置有明显的流束冲击现象;而压力较大的超高压水射流(80~100 MPa),在轴心线位置、钻孔壁面位置产生明显的速度集中区。此外,从图中可以发现,射流在轴心线位置速度达到峰值,且随着到喷嘴距离的增加,轴线速度不断降低;而在射流冲击至壁面位置时,射流转向壁面两侧回流,其沿冲击方向流速急剧降低,大量动能在此处做功,使煤岩体产生冲击破坏。

图2 水射流冲击流态特性

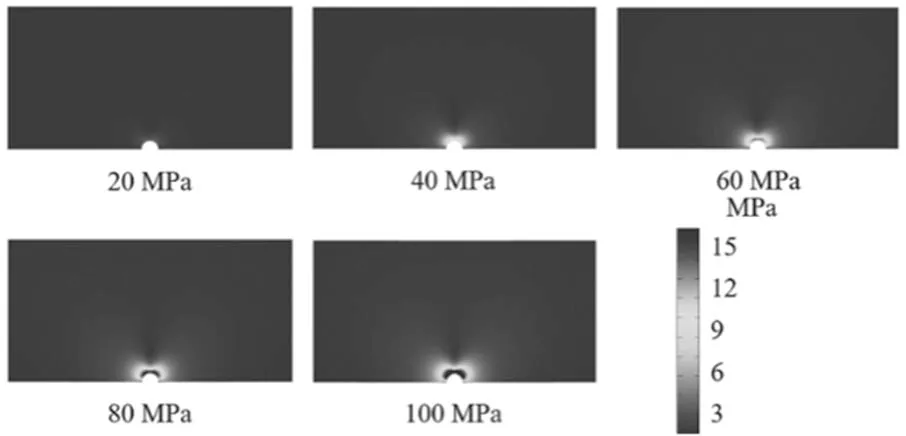

3.2 超高压水射流的冲击应力特性

水射流冲击钻孔产生的应力场分布是决定其切割效果的关键,图3 为水射流在不同压力下的冲击应力分布。从图中可以看出,随着射流压力的不断增加,水射流冲击煤岩体的影响区域不断扩大,在钻孔周围产生的集中应力不断提高。当压力较小时(20 MPa)时,水射流冲击产生的应力集中现象不明显;随压力增加,钻孔冲击点及其两侧煤岩体开始出现应力集中;而射流压力达到超高压状态时,整个钻孔区域内的煤岩体均产生了明显的冲击应力分布,100 MPa 水射流冲击可在周围煤岩体内产生高达15.5 MPa 的冲击应力,可以有效切割破坏煤岩体。因此,采用超高压水射流能够满足预裂切顶所需的应力条件。

图3 不同压力水射流冲击应力分布

靶距变化会对超高压水射流的冲击破煤岩效果有一定影响,图4 为超高压水射流在不同靶距下的冲击应力分布。从图中可以看出,随着靶距的不断增加,冲击产生的应力峰值逐渐减弱,应力集中区的范围也逐步减小;当靶距由100 mm 增大至180 mm 时,水射流冲击产生的应力峰值降低为9 MPa,降幅达42%。因此,使用超高压水射流切顶时,应根据靶距变化调整切割时间。

图4 不同靶距水射流冲击应力分布

3.3 超高压水射流的冲击损伤特性

水射流的冲击损伤是其连续冲击破坏的基础,图5 为水射流在不同压力下的冲击损伤分布。冲击造成的损伤程度范围为0~1,其中0 表示未造成损伤破坏,1 表示完全破坏。从图中可以看出,随着水射流压力的不断增加,水射流冲击钻孔产生的损伤程度不断增大,在煤岩体内造成的破坏范围也不断扩大。当压力较小时(20 MPa)时,水射流冲击产生的损伤较小,钻孔破坏现象不明显;随着压力的增加,损伤破坏区域逐步显现;当压力增加至100 MPa时,钻孔周围产生了明显的损伤破坏。因此,超高压水射流具有较好的稳定性和可控性,切顶时更易形成贯通的切缝结构面。

图5 不同压力水射流冲击损伤分布

超高压水射流进行切顶过程中,水射流的冲击靶距随煤岩体的破坏而不断增大,图6 为超高压水射流在不同靶距下的冲击损伤分布。从图中可以看出,靶距变化对超高压水射流冲击损伤分布影响显著,随着靶距的不断增加,冲击产生的煤岩体损伤峰值逐渐降低,损伤范围逐步减小;当靶距增长为180 mm 时,水射流冲击产生的损伤区域面积仅是100 mm 靶距的五分之一。因此,超高压水射流在不同切割深度造成的冲击损伤情况不同,不同水射流均存在最大切割深度。

图6 不同靶距水射流冲击损伤分布

4 结论

1)超高压水射流冲击钻孔产生了剧烈的能量交换,在轴心线位置、钻孔壁面位置产生明显的速度集中区。

2)水射流压力对其冲击破煤岩效果影响显著,冲击产生的应力和损伤随压力增加而不断增大,使得超高压水射流具备较强的冲击破煤岩特征,切顶时更易形成贯通的切缝结构面。

3)冲击靶距对超高压水射流的破煤岩能力影响显著,随着靶距的不断增加,冲击产生的应力峰值逐渐减弱,煤岩体损伤强度逐渐降低;使用超高压水射流切顶时存在最大切割深度,同时应根据靶距变化调整切割时间。