大采高综采工作面沿空留巷顶板管理技术应用研究

2023-07-26郭壹贵

郭壹贵

(山西焦煤山煤国际霍尔辛赫煤业有限公司,山西 长治 046600)

1 工程概况

霍尔辛赫煤矿3#煤层厚5.2~6.2 m,倾角1°~10°,煤层结构简单,含泥岩、碳质泥岩夹矸1 层,厚度变化不大,变异指数0.09,属于稳定型煤层,可采指数100%。进风顺槽长1381 m,切眼长205 m,工作面两进一回Y 型通风,进风顺槽为沿空留巷。进风顺槽顶板岩层综合柱状如图1。

图1 顶板钻孔岩层综合柱状图

2 切顶卸压技术方案

2.1 结构模型

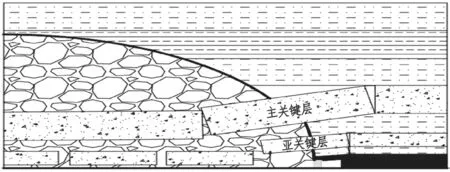

柔模混凝土墙沿空留巷后,随工作面推采距离的增加,采空区直接顶上部的主关键层悬顶面积也随之加大。当达到一定数量时,主关键层悬顶有一个垮落过程,对沿空留巷柔模混凝土墙体及巷道有一个滞后压力显现的过程,会对沿空留巷巷道造成不同程度的破坏[1-3]。基于该矿地质和开采条件,建立了综采工作面柔模混凝土沿空留巷围岩结构模型,如图2。通过该模型可知,造成沿空留巷大变形和台阶下沉的关键点是顶板的主关键层和亚关键层。为保证沿空留巷的成巷效果满足生产需要,需要通过应力场的优化措施,切断顶板关键层沿墙体的外端,从而实现切顶卸压以保护巷道。

图2 沿空留巷围岩结构模型图

2.2 切顶卸压高度计算

钱鸣高和缪协兴以理论模拟试验结合现场实测的方法研究发现,顶板主关键层来压压力会随着综放工作面回采长度的增加而增加,这时必须采取相应的治理措施,对这一问题进行有效的控制;何满潮经过现场调查和室内实验研究后,提出了“切顶短壁梁”理论,实现了切顶卸压自动成巷的无煤柱开采,并阐述了切顶成巷有利于将工作面预留巷道边部一定范围内的矿压减轻,从而降低围岩控制难度[4-5]。在巷道采空区一侧的顶板通过预裂方法,将关键层切断并下落,自然形成巷帮。若顶板切顶预裂深度不够,不能完全切落,就无法取得较好的切顶效果;若预裂过深,则会增加工作量和工作难度,因此合理的切顶高度非常重要。为使综采工作面顶板及时垮落后矸石充满采空区,充分消除悬顶产生的压力,则冒落高度MZ可根据公式(1)计算:

式中:Mz为冒落高度;KA为冒落岩层的碎胀系数,取1.3;H为割煤高度,取6.0 m;T为顶煤厚度,取0 m;SA为基本顶下位岩梁触矸处的沉降值,取0.2 m。经理论计算得:Mz=19.3 m。

根据计算顶煤和顶板矸石完全充满采空区的冒落高度应为19.3 m,但根据3803 工作面进风顺槽取芯顶板综合柱状图可知:3803 工作面进风顺槽沿顶留底段各层顶板厚度(直接顶5.7 m、老顶8.4 m),分析可知,沿顶留底煤段确定沿空留巷顶板上方垂直高度14.1 m 范围内岩层为主要弱化对象。因此,炮孔长度L可根据式(2)计算,Mz按14.1 m 取值:

式中:β为炮孔与水平面夹角(炮孔倾角),β=75°。经计算得:L=14.6 m,考虑到被爆破的砂岩基本顶需要预留孔底安全层厚,而且爆破时也需要保护下面一层的砂质泥岩,因此确定炮孔长度为15 m。

2.3 工艺实施

根据现有科技成果和现场实际经验,从拟爆破位置至停采线前30 m 范围内,关键层破断后一般形成弧形三角板结构,是沿空留巷的不利荷载,应进行预裂爆破切顶卸压护巷。但是在断层及围岩破碎带、陷落柱、顶板淋水区、瓦斯异常区等复杂地段及其前后各12 m 范围内(不小于2 倍的巷道跨度)严禁爆破作业。

切顶卸压施工过程:在巷道回采侧肩角处挂线确定钻孔位置,利用多功能坡度测量仪确定钻孔倾角,用双臂切顶钻机打设钻孔,钻孔直径为55 mm,炮孔与水平面夹角(炮孔倾角)75°,炮孔间距1 m,炮孔长度15 m,聚能管装药总长度10 m,炮泥封孔长度5 m,采用孔底不耦合连续装药,聚能药包(由椭圆形聚能管、乳化炸药、导爆索、连接件等四部分组成)定向断裂爆破,超前100 m 外进行爆破作业,超前工作面0~50 m 进行巷内临时加强支护。爆破前将矿用乳化炸药装入聚能管内,聚能管间则采用专用连接件连接,使用螺丝固定。单节聚能管长度2 m,每节聚能管内安装1 个Φ55 mm 钻孔用定位块,以确保聚能爆破与预裂方向一致。爆破时采用导爆索多点起爆聚能药包,单次最多起爆12 个炮孔,每3 个炮孔为一组,共4 组。

3 加强支护方案

3.1 超前支护

在超前工作面50 m 的范围内利用液压单体支柱配合π 型钢梁打设临时加强支护。靠回采侧2.8 m 范围内沿巷道倾向布置,采用一梁两柱临时支护,π 型钢梁2 m,排距0.8 m,垂直顶板打设;靠煤柱帮3.2 m 范围内沿巷道走向布置,采用一梁四柱临时支护,π 型钢梁长3.6 m,距煤帮分别为0.8 m、2.4 m、3.2 m。单体柱间距0.8 m,临时单体支柱初撑力不低于18 MPa。

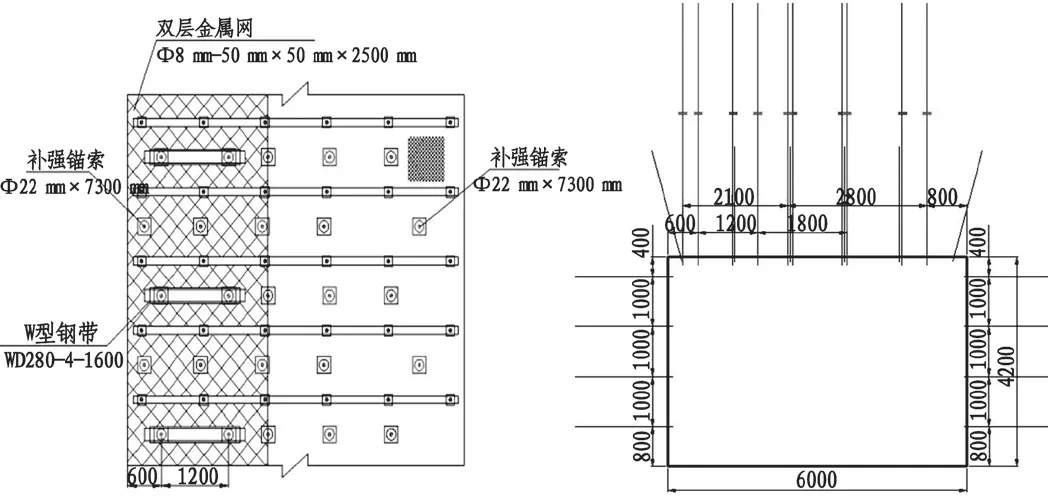

巷道总宽6 m,留巷宽4.2 m,顶板锚索补强后形成5-5-5 布置形式。顶板 2-2-2 布置基本支护中,见2 补3 形成5,原支护锚索靠近回采侧这一排补强时,在距回采侧0.3 m、2.4 m、5.2 m 处分别打设三根单点锚索。原支护锚索靠近煤柱帮这一排补强时,在距回采帮0.6 m、1.8 m、3.6 m 处打设三根锚索,其中靠近回采侧两根锚索通过W 型钢带连接。补强支护如图3。

图3 补强支护图(mm)

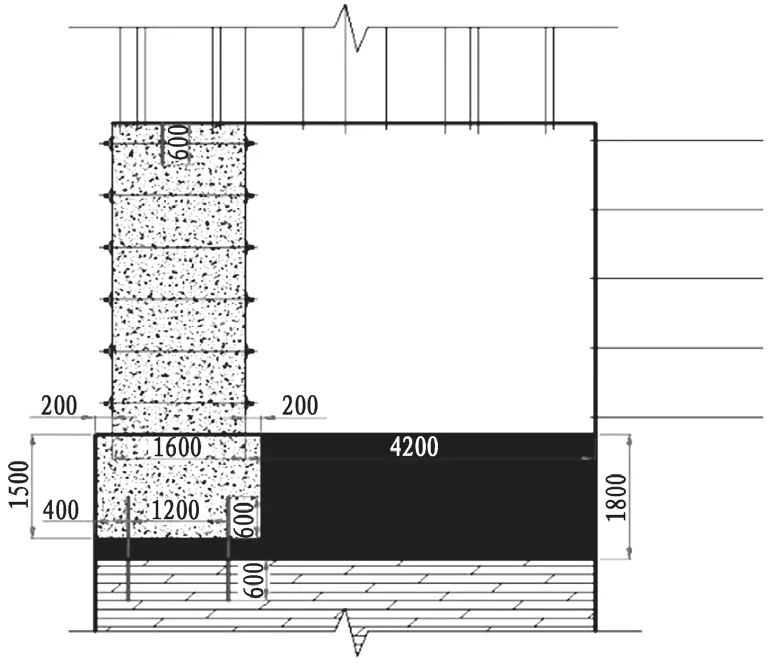

3.2 底部加固

进风顺槽采用沿顶留底煤方式掘进,结合工作面地质条件,用液压钻挖机在巷道底板挖槽,然后采用植筋配合浇筑混凝土方式来加固底板,使得墙体坐落在坚硬且稳定的混凝土底板上,以保证墙体的稳定性。基槽尺寸:深度1.5 m,宽度2.0 m。使用Φ22 mm×1500 mm 左旋无纵筋螺纹钢锚杆,配套两支规格为MSZ2360 的树脂锚固剂,植筋外露基槽底部0.6 m,深入底板岩层0.6 m,间排距1.2 m×1.0 m,第一根植筋距采空区侧基槽帮0.4 m,第二根植筋距采空区侧基槽帮1600 mm。柔模基础如图4。

图4 柔模基础图(mm)

3.3 滞后支护

沿巷道走向方向,利用单体支柱加π 型钢梁打设临时加强支护,滞后工作面250 m。在工作面推进过程中,每推一刀,撤掉回采侧一排临时支护,移至工作面第一架后方的待浇筑空间内。煤帮侧超前打设的三排一梁四柱保持不变,一是减少单体柱反复支撑顶板次数,避免破坏顶板完整,二是可以减少单体柱打设工作量。待柔模浇筑完成24 h 后,将挂模单体回撤,配合π 型钢梁打设在靠墙体0.2 m 范围,滞后临时支护形成四排一梁四柱。在超前打设一梁四柱时,靠煤柱帮第一根单体柱(距煤帮0.8 m)向采空区侧倾斜3°,第二根(距煤帮2.4 m)、第三根(距煤帮3.2 m)及靠墙0.2 m 的第四排临时支护打设时向煤柱帮倾斜 3°,临时单体支柱初撑力不低于18 MPa。临时加强支护断面如图5,临时加强支护平面如图6。

图5 临时加强支护断面(mm)

4 效果分析

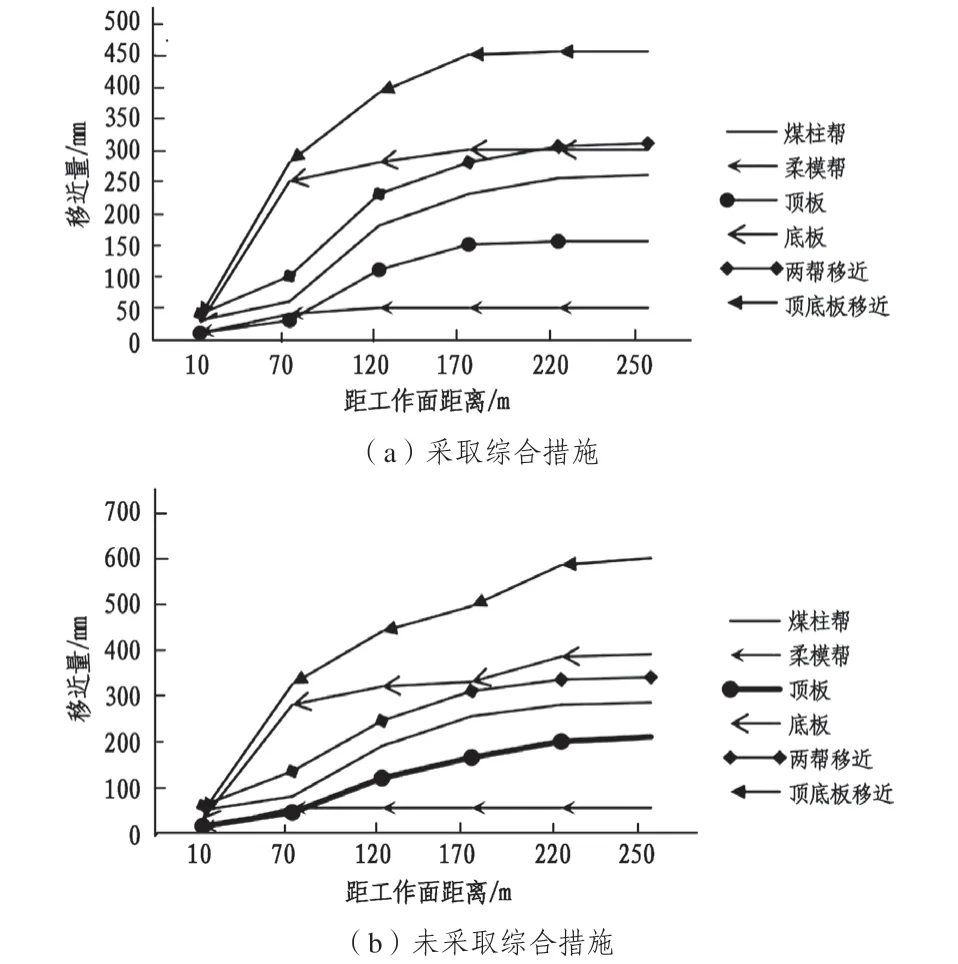

为分析切顶卸压、锚索单体柱补强支护及柔模底部加固综合措施后的沿空留巷效果,在3803 进风顺槽分段布置矿压监测测站,监测巷道两帮及顶底板相对位移量,位移量通过布设十字监测点进行测定,从而评价综合措施对沿空留巷的效果。由围岩移近量变化曲线(图7)可知:在工作面推过测点220 m 后,未采取措施段区段两帮的累计变形量为335 mm,顶底板的累计变形量为585 mm,并且仍呈逐渐递增状态,围岩移近量顶底板、两帮变形量较大;采取综合措施段顶底板及两帮的位移量分别为305 mm、455 mm 并在推进220 m 后开始趋于稳定。通过采取综合措施后,3803 工作面进风顺槽沿空留巷整体稳定性好,支护效果良好,能够满足相邻工作面回采使用。

图7 围岩移近量变化曲线图

5 结语

1)针对大采高综采工作面,采用聚能管定向断裂爆破切顶卸压沿空留巷工艺方案,通过对顶底板移近量的监测,该切顶卸压沿空留巷工艺方案可以有效切断基本顶,提高巷道自身的承载力,有效控制巷道围岩的变形量,留巷效果良好。

2)进风顺槽内设计了支护加固方案,通过锚索+单体柱+钢梁的超前与滞后支护,有效控制了巷道顶板的变化,同时柔模墙底部进行加固,沿空留巷柔模墙稳定性提高,为后期巷道的复用提供良好基础。

3)通过采取综合措施沿空留巷巷道能够满足相邻工作面回采,解决了采掘接替紧张的难题,满足安全生产需要,提高了煤矿生产效率。