高瓦斯隧道新型喷射混凝土配制及气密性

2023-07-26崔红超饶军应孔德禹赵昌杰唐明英覃杰

崔红超, 饶军应, 孔德禹, 赵昌杰, 唐明英, 覃杰

(1.贵州大学土木工程学院, 贵阳 550025; 2.贵州省岩土力学与工程安全重点实验室, 贵阳 550025; 3.贵州大学空间结构研究中心, 贵阳 550025; 4.贵州省结构工程重点实验室, 贵阳 550025; 5.贵州省公路工程集团有限责任公司, 贵阳 550008)

瓦斯不仅是煤矿工程中的重大致灾隐患,在隧道建设中也是尤为常见的。高瓦斯隧道施工中存在瓦斯中毒、瓦斯燃烧、瓦斯爆炸等安全隐患,其中最为严重的当属瓦斯爆炸,但无论哪种情况发生,都将造成极大的经济损失和不良的社会影响[1-2]。因此,有必要开展高瓦斯隧道施工工艺或施工材料的改进研究。

近年来,国内外许多学者针对施工材料做了许多研究,如覃杰等[3]通过开展聚丙烯纤维混凝土与玄武岩纤维混凝土的燃烧试验,证明了玄武岩纤维混凝土的燃烧后性能更好;唐明英等[4]通过分析桐梓隧道玄武岩纤维喷射混凝土的系统试验过程,针对其工作特性,总结出新材料的施工关键与注意事项,认为混合料宜使用无碱或低碱型速凝剂,掺加正常用量速凝剂的水泥净浆初凝时间不应大于 3 min,终凝不应大于12 min,且掺入的玄武岩纤维必须保持干燥,其最佳长度为15 mm,并应控制在10~20 mm,过长会影响混合料的和易性,过短则会降低混凝土抗裂性能,是本研究的基础和引导;以涪秀铁路黄草二线瓦斯隧道为工程背景,杨育红[5]通过开展混凝土气密机理分析发现,河砂可被人工砂代替取代,并掺入粉煤灰、气密剂及减水剂后配制了高性能气密性混凝土;赵海英[6]通过正交设计研究了原材料对混凝土气密性的影响,并结合施工现场确定了利于混凝土气密性控制的施工工艺,认为混凝土水灰比不宜超过0.45,硅粉与粉煤灰双掺比单掺粉煤灰更有利于混凝土的气密性,并且应严格控制砂石的含泥量,采用机械搅拌混凝土气密性要优于人工搅拌;Eric等[7]基于工程实例研究了玄武岩纤维对材料强度的影响,发现采用该材料修复后的梁试件屈服强度和极限弯矩能力显著增强;以达成铁路天台寺隧道为工程依托,王秀芬[8]通过开展混凝土气密性能的系统试验研究,认为气密性混凝土的最佳水灰比为0.4,且不宜超过0.45,细骨料的含泥量不应超过2.5%,粗骨料最大粒径不宜超过40 mm,气密性混凝土单方胶凝材料不宜小于380 kg且掺入硅粉和粉煤灰有利于提高混凝土的气密性;王泽柱等[9]通过对比分析单掺和复掺情况下玄武岩纤维与玄武岩粉对混凝土的增强效果,表明单掺玄武岩纤维劣化了混凝土内部气孔结构,而单掺玄武岩粉则有助于改善气孔结构,且复掺两者效果更佳,同时可增强混凝土的力学和抗冻性能;李为民等[10]运用霍普金森压杆试验技术以玄武岩纤维体积掺量为变量进行试验研究,考察了玄武岩纤维混凝土的动态强度和应变率之间的相关性,定义动态强度增长因子I为混凝土动态、准静态抗压强度的比值,表明I与平均应变率的对数有很强的线性相关性,随平均应变率对数的提高而线性增加;刘雨姗等[11]通过正交试验分析橡胶颗粒取代率、玄武岩纤维和粉煤灰掺量对混凝土28 d抗压、劈裂抗拉和抗折强度的影响,得出在橡胶颗粒取代率5%,玄武岩纤维掺量4 kg/m3,粉煤灰掺量15%时,混凝土各项性能最佳;李雪莹等[12]以玄武岩纤维、聚丙烯纤维以及两者混杂纤维作为外掺料,通过坍落度扩展度试验、J型环试验和28 d抗压强度等试验,研究了不同类型纤维掺料及不同纤维体积掺量对自密实混凝土(self compacting concrete, SCC)工作性能及力学性能的影响,随着纤维的掺入,SCC流动性能下降,混杂纤维的掺入在不同程度上提升了SCC的力学性能;陈峰宾等[13]以28 d抗压强度为考察指标,探究了玄武岩纤维混凝土在不同纤维掺量下的强度变化,并开展微观层次分析,证明纤维的掺入能抑制孔隙的连通,有利于混凝土整体性的提高,从而有效增强混凝土的抗压强度;方江华等[14]通过正交设计及抗压、劈裂抗拉及抗折强度试验研究了不同玄武岩纤维体积率、陶砂代砂子率和陶粒代石子率对玄武岩纤维轻骨料混凝土(basalt fiber-lightweight aggregate concrete, BF-LAC)力学性能的影响,得出当玄武岩体积率为0.3%、陶砂代砂子率为7%、陶粒代石子率为8%时,BF-LAC的力学性能表现最佳,且玄武岩纤维是影响BF-LAC强度的显著性因素。

综上所述,目前对高气密性混凝土的研究主要集中在探讨玄武岩纤维的掺入或粉煤灰、橡胶颗粒、陶粒等的单掺与复掺对混凝土性能的影响,适当掺入玄武岩纤维可提高混凝土的强度,降低内部孔隙连通,而掺入粉煤灰等则有利于提高混凝土的气密性,但掺入玄武岩纤维对喷射混凝土气密性、抗渗性等的影响相关研究还有待深入。基于此,现以桐梓隧道为工程依托,以粉煤灰、玄武岩纤维为外掺料,以期通过玄武岩纤维与矿物掺合料的协同作用,开展配合比试验、气密性测试和现场试喷确定一种适用于高瓦斯隧道的新型喷射混凝土,并运用气压差值法和压汞法分析气压和孔隙结构对混凝土气密性的影响。

1 工程概况

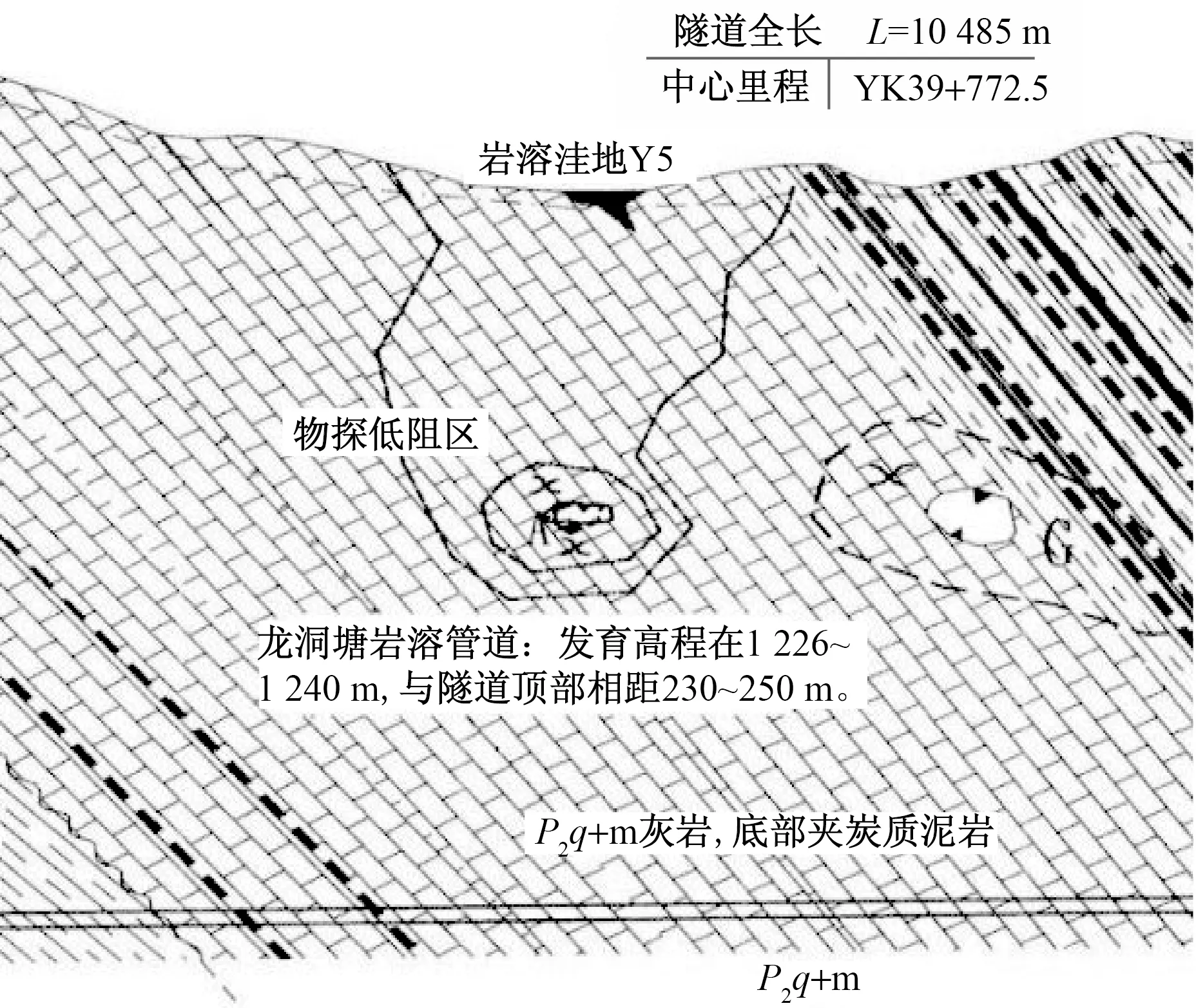

桐梓隧道是贵州在建的最长高速公路隧道,左洞长10 497 m,右洞长10 485 m,最大埋深约 630 m。勘察显示,隧址区岩溶发育,预测涌水量大,瓦斯压力大,瓦斯含量高,存在瓦斯突出、突水突泥、岩爆、软岩大变形等施工风险。桐梓隧道P3l煤系地层含煤(线)7层,层位较稳定,高瓦斯煤系地段长约830 m,瓦斯压力最大达1.5 MPa,局部瓦斯含量高达21.34 L/g,是典型的高瓦斯隧道,其主要煤层分布如图1所示。经交通运输部科学研究院评估,桐梓隧道风险等级为IV级,为极高风险隧道。为有效解决高瓦斯煤系地层隧道施工存在的安全隐患多发、工效低,瓦斯抽排时间长、密封难度大等技术难题,通过制备新型喷射混凝土,利用其高致密性,有效控制施工过程中的瓦斯溢出,为桐梓隧道高效穿过高瓦斯煤系地层提供技术保障。

图1 主要煤层分布图(YK39+772.5)Fig.1 Distributions of main coal seams(YK39+772.5)

2 新型混凝土材料选择及测试

2.1 选材思路及原材料

桐梓隧道不仅岩溶发育、预测涌水量大、断层多,而且具有高地应力、高瓦斯和弱碱水的特点,故选材时应满足以下要求。

(1)防止混凝土在高应力作用下产生拉裂。故通过加入纤维材料增强混凝土的抗折强度。

(2)考虑桐梓隧道施工过程中发生火灾的可能性,应选用防火防裂的玄武岩纤维。

(3)选择气密性好的混凝土配合比,即添加粉煤灰以增强混凝土的密实度,防止气体泄漏。由于混凝土减水剂含有引气剂,混凝土含气量约为5%,因此无需再添加引气剂。

(4)喷射混凝土中各类材料的总碱量不得大于3 kg/m3,氯离子含量不应超过胶凝材料总量的0.1%。

(5)为确保混凝土的耐久性,掺入粉煤灰,以防止弱碱水的破坏。

根据以上选材要求,本次试验原材料的选择如表1所示。

表1 混凝土原材料

2.2 配合比试验

基于上述设计原则,本次配合比设计拟采用粉煤灰和玄武岩纤维作为外掺料,利用粉煤灰的火山灰效应及微珠效应提高混凝土的密实性,同时,利用玄武岩纤维与水泥基材料在物理性能上的相容性,增强水泥水化产物基体的抗收缩性能,最终实现配制新型喷射混凝土。

具体试验设计如表2所示,其中试验一:以玄武岩纤维掺量δBF作为控制变量,配制C25喷射混凝土。试验二:分别以水灰比、胶凝材料用量(掺入粉煤灰时,粉煤灰取代水泥20%)及玄武岩纤维掺量δBF作为控制变量,配制C30、C40喷射混凝土。

表2 配合比试验设计

根据规程《普通混凝土配合比设计规程》(JGJ 55—2011)[15]、《岩土锚杆与喷射混凝土支护工程技术规范》(GB 50086—2015)[16]及《公路隧道设计细则》(JTG TD70—2010)[17]要求,喷射混凝土应满足表3所示技术指标。考虑到高气密性的要求,将抗渗等级提高为P8级。

表3 喷射混凝土技术指标

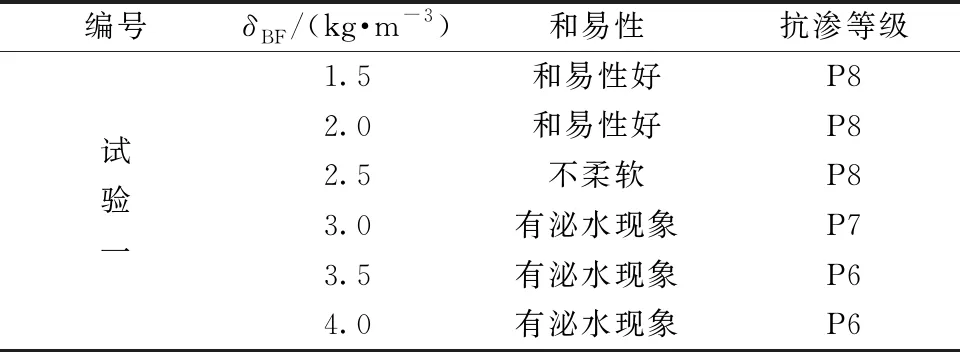

按照配合比设计制备试样,判断混合料的和易性是否良好,测定其28 d抗压强度fcu和抗折强度fcf以及弹性模量E作为强度参数,并测定其抗渗等级。试验一混凝土试样强度参数测定结果如图2所示,和易性和抗渗等级测定结果如表4所示。

图2 玄武岩纤维掺量对喷射混凝土强度参数的影响Fig.2 Effect of volume dosage of basalt fiber on strength parameters of shotcrete

表4 试验一喷射混凝土和易性和抗渗等级结果

结果表明,在水泥用量和水灰比不变的情况下:①随δBF的增加,混凝土的抗折强度逐步增加,且前期增长幅度明显大于后期,这与玄武岩纤维本身高强度高变形能力的性质有关,掺入后使得混凝土的抗弯拉能力得到提升;②当δBF<3.5 kg/m3时,混凝土的弹性模量随δBF的增加大幅增强,增幅达到10 GPa,但随δBF达到4.0 kg/m3出现骤降,降幅达到4 GPa,而抗压强度未出现明显变化,最大变动量仅为3.17%,说明δBF对混凝土试样抗压强度影响不大;③随δBF增加,混合料的和易性和试样抗渗等级越来越差,当δBF>3.0 kg/m3,开始出现泌水现象,且抗渗等级不再满足要求。出现上述现象的原因是玄武岩纤维在混凝土成型过程中仅起到改善早期局部塑形收缩的物理作用,并不参与基体水化反应[9],所以δBF对混凝土抗压强度影响较小,当δBF>3.0 kg/m3后,玄武岩纤维在拌制过程中成团的几率增加,影响了纤维-基体界面力学性能的发挥[10],宏观表现为混合料和易性变差,微观表现为混凝土内部孔隙增多,从而使混凝土弹性模量降低,抗折强度增幅也随之减弱。

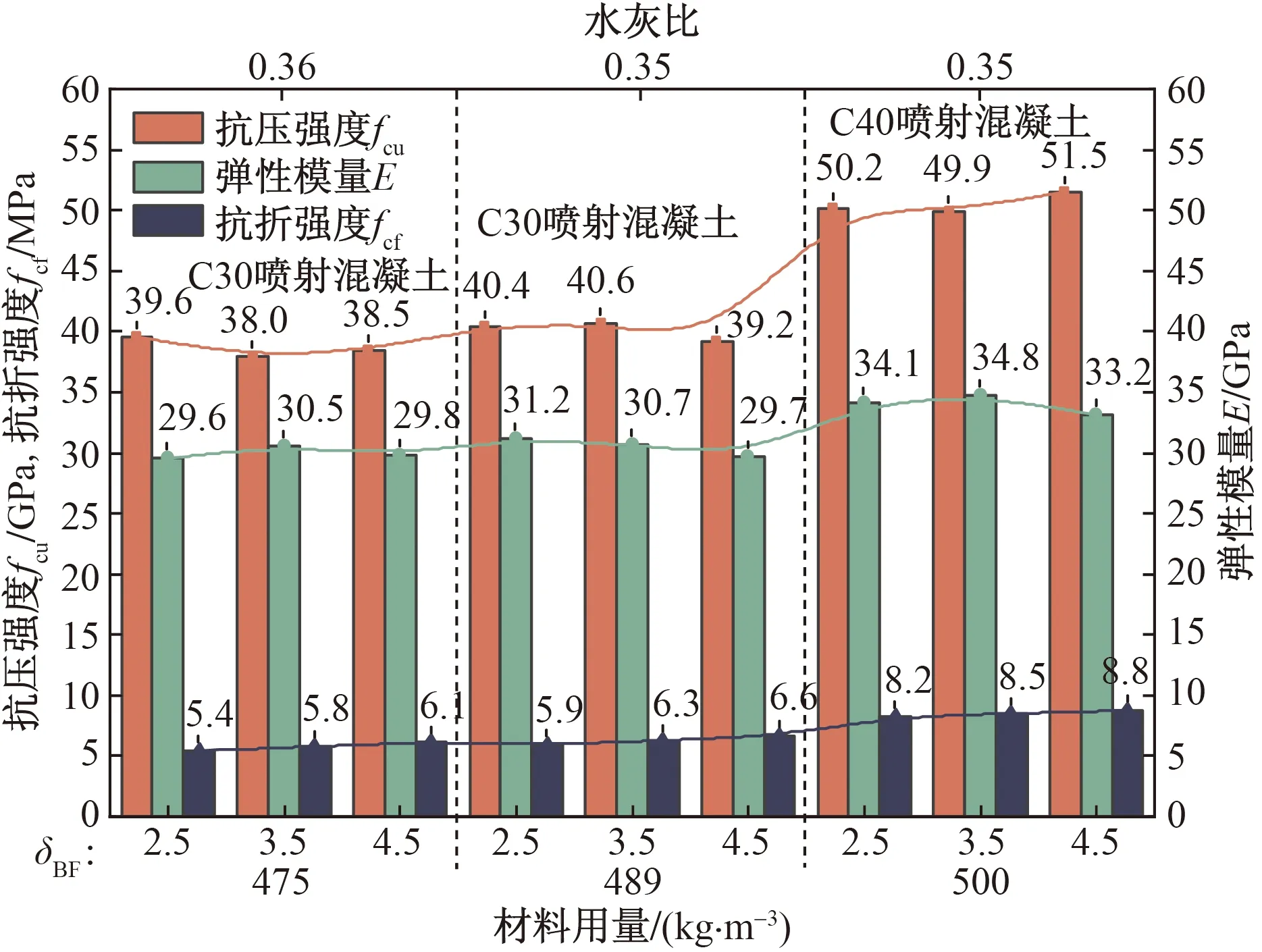

图3、图4给出了试验二混凝土试样强度参数的测定结果,表5给出了其和易性和抗渗等级的测定结果。结果表明:①掺入粉煤灰后混合料的和易性有所改善,混凝土的抗压强度有所提升,增长约 4 MPa,但抗折强度和弹性模量几乎未受影响,且抗折强度在后期出现下降的现象。这是因为粉煤灰参与基体水化反应的火山灰效应存在滞后性,早期强度主要来源于水泥[18],但与不掺入粉煤灰的普通混凝土相比,掺入粉煤灰后可使混凝土更加密实,强度有所提升,随胶凝材料总量的增加,而δBF未增加,使玄武岩纤维提升抗折强度效果减弱,造成抗折强度下降;②混凝土各项测试结果均大于技术指标要求,并且在δBF不变的情况下,混凝土的弹性模量、抗折强度和抗压强度随水泥用量的增加而增加,与普通混凝土相同;③在胶凝材料用量不变的情况下,混凝土的抗折强度随δBF的增加而增加,而抗压强度、弹性模量变化不大,反而在δBF=4.5 kg/m3时的弹性模量低于δBF=3.5 kg/m3时的弹性模量,差值约为1 GPa,与试验一揭示的现象一致。

表5 试验二喷射混凝土和易性和抗渗等级结果

图3 粉煤灰用量对喷射混凝土强度参数的影响Fig.3 Influence of fly ash content on strengths of shotcrete

图4 试验二喷射混凝土强度参数测定结果Fig.4 Results of measurement of strength parameters in the second group of tests

2.3 气密性测试

2.3.1 气密性测试原理

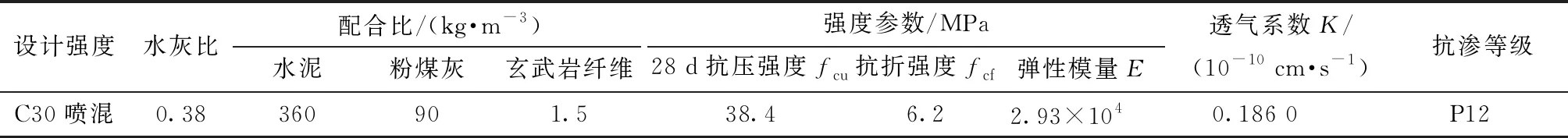

气体渗透性可按广义达西定律[19]进行计算,即

(1)

式(1)中:Vx为气体流速,cm/s;x为试件距离进气端的距离,cm;kx为试件透气系数,cm/s;μ为气体黏度系数,Pa·s;Px为试件内部随进气端距离而产生的气压变化,MPa。

在进行混凝土气密性测试时,将待测混凝土柱或平台的一端封闭,另一端敞开,检查试件与容器之间的密封性,并用压力表控制各时段压缩气体的压力。然后封闭敞开端,接通气压计,测量气压计在规定时间t内水柱的高度变化为h,则试验混凝土单位时间透气量Q[20]和混凝土透气系数K将计算公式为

(2)

(3)

式(2)中:Q为单位时间透气量,cm3/s;Δh为气压计读数差值;t为压力稳定时间,s;D为试件直径,cm;K为混凝土透气系数,cm/s;h为试件高度,cm;γa为空气容重,1.205×10-5N/cm3;P0为出口段气体压力,取大气压力,0.1 MPa;P为进口段气体压力,MPa;A为试样透气面积,cm2。

2.3.2 气密性测试结果

根据前述试验数据分析,为探究粉煤灰、玄武岩纤维对混凝土气密性的影响,选择普通喷射混凝土(ordinary shotcrete, OS)、粉煤灰喷射混凝土(fly ash shotcrete, FS)、掺入玄武岩纤维喷射混凝土(basalt fiber shotcrete, BS)和掺入玄武岩纤维粉煤灰喷射混凝土(shotcrete mixed with basalt fiber fly ash, BFS)四种配合比设计进行气压差值法气密性试验,考虑到桐梓隧道瓦斯压力范围为0.4~1.5 MPa,进气压力设为0.9 MPa,压力稳定时间为6 h,试验仪器如图5所示。

图5 SHQ型混凝土透气系数测定仪Fig.5 SHQ type air permeability tester for concrete

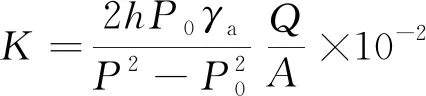

分析试验结果表6可知,四种配合比下混凝土气密性均小于1×10-10cm/s,满足设计要求,但加入粉煤灰的混凝土气密性明显更佳。

表6 气密性测试结果

2.4 现场试喷测试

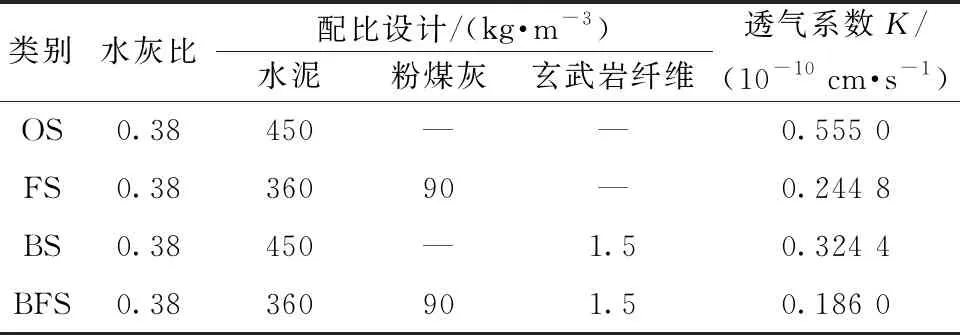

为了验证玄武岩纤维和粉煤灰对喷射混凝土施工性能的影响,选取表6所示4种喷射混凝土进行现场试喷测试,采集混凝土的喷射速度和侧墙回弹率作为施工性能参数进行对比,测试结果如表7所示。

表7 现场试喷测试结果

根据现场试喷试验可知,BFS新型喷射混凝土喷射速度快,回弹率小,施工性能最好。按喷射速度折算,该配合比下新型喷混可比普通喷混节省约38%的时间。

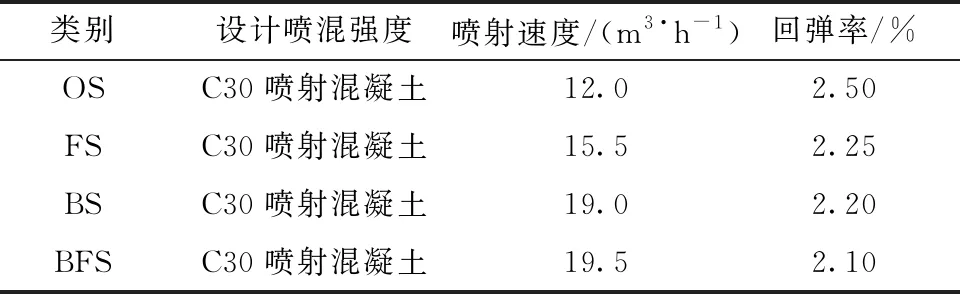

2.5 新型喷射混凝土各项参数

综合比较配合比试验、气密性测试及现场试喷测试各项结果,确定BFS新型喷射混凝土的力学及施工性能各项参数如表8所示。

表8 新型喷射混凝土力学及施工性能各项参数

3 新型混凝土气密性影响分析

3.1 气压对混凝土气密性的影响

根据混凝土透气系数计算式(3)可知,通过混凝土试件的气体流量Q与混凝土的透气系数K成正比。施加在混凝土试样上的压力P越大,混凝土的透气系数越小,但这是在其他变量不变时的结果,当施加到混凝土试样上的气体压力发生变化时,通过试样的气体流速Vx也将变化。因此,在验证不同压力对混凝土透气系数的影响时应综合考虑压力变化引起的气体流速的变化。另外,由于不同强度混凝土的内部孔隙结构不同,高强度混凝土内部孔隙结构更为细化,而孔隙结构的粗细会直接影响到气体分子与孔隙间的Klinkenberg效应(与液体不同,气体在多孔介质渗流过程中会出现滑脱现象,即靠近孔壁的气体分子也处于运动状态,流速不为零,尤其是在低压条件下气体流速要比用达西定律计算的流速大[21-22]),进而影响气体在孔隙结构中的流动。

鉴于桐梓隧道穿越煤系地层时瓦斯压力范围为0.4~1.5 MPa,按照《公路隧道设计细则》(JTG/TD70—2010)[17],该高瓦斯段涵盖一级瓦斯地段(P瓦斯≥0.74 MPa)和二级瓦斯地段(0.15 MPa≤P瓦斯<0.74 MPa)。因此,本次试验选取的进气压力依次为0.2、0.3、0.4、0.6、0.9、1.2、1.5 MPa,选择现场试喷后BFS新型喷射混凝土钻芯取样如图6所示,测试上述压力下混凝土的透气系数,从而确定新型喷射混凝土的透气系数以及能够真实反映其透气系数的最佳测试压力。

图6 新型喷射混凝土现场取样及样品Fig.6 New type shotcrete field sampling and samples

在进行气密性试验操作时,针对某个试件,施加一定的压力,待通过的气体流量稳定后记录相应的透气系数,记录完成后再提高压力测试下一压力值下试件的透气系数。试验后整理数据得到图7所示的结果。

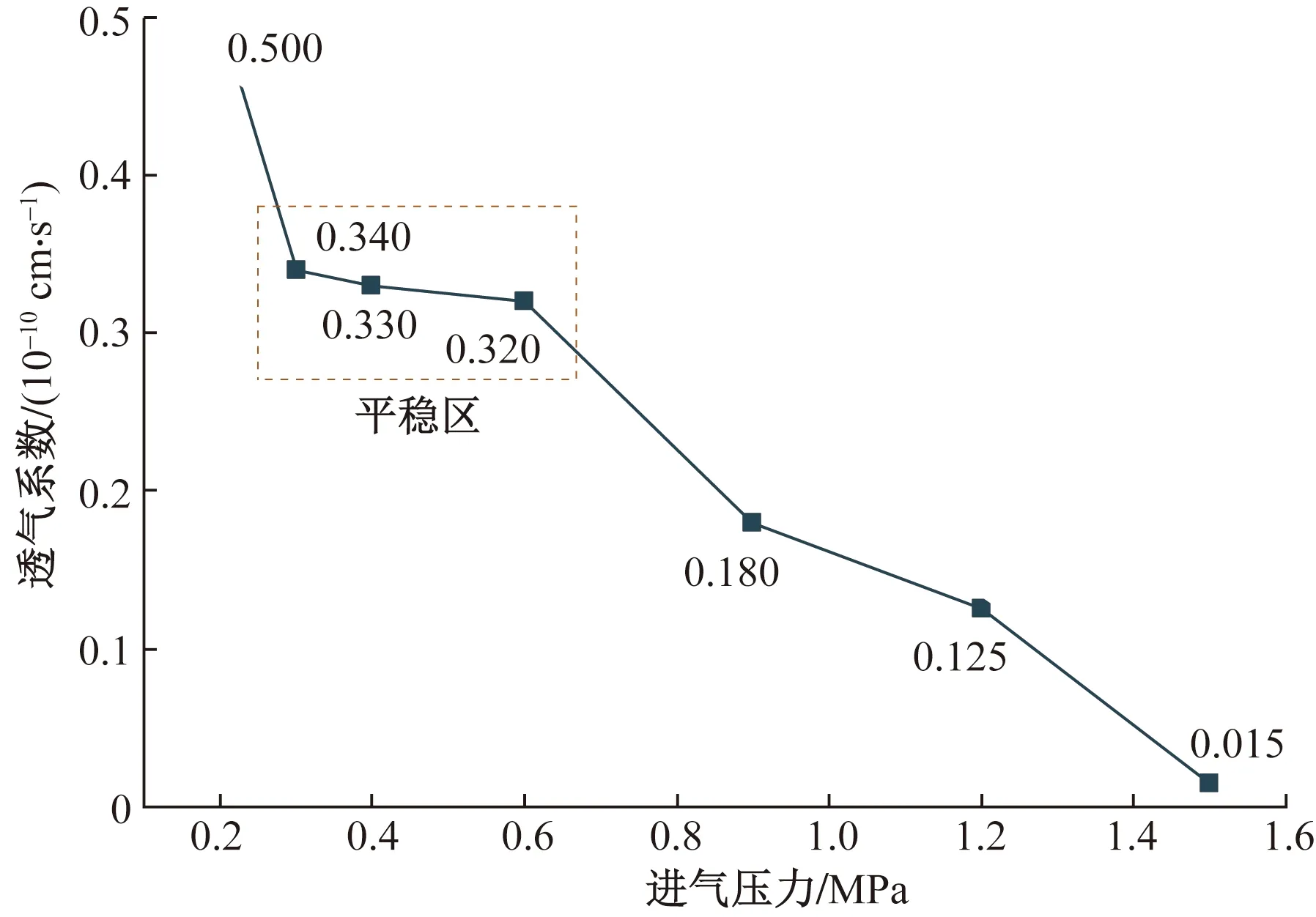

图7 进气压力与新型喷混透气系数的关系Fig.7 Relationship between gas pressure and air permeability coefficient of basalt fiber shotcrete

从图7所示关系曲线可知,对试件施加的气体

压力从0.2 MPa增加到0.3 MPa时,试件的透气系数骤降,在0.3 MPa至0.6 MPa时,试件的透气系数变化较小,处于平稳区,而当气体压力继续增大,透气系数快速下降,当进气压力达到1.5 MPa时,混凝土透气系数已接近为零。出现上述现象的原因是,对于强度等级较低的混凝土,其内部连通孔较多且孔隙较为粗大,在进气压力较低时,通过试件的气体流量就较大,随着施加气体压力的增加(小于 0.3 MPa),虽然可导气孔隙越来越多,但气体流量增加幅度较小,其对透气系数的影响较压力的增加偏小,因此造成透气系数下降程度较为明显。而当进气压力增加到0.3~0.6 MPa时,该阶段的压力足以导致混凝土内部一些较细的孔隙张开,气体流量显著增大,其对透气系数的影响与压力相当,因此透气系数下降程度较小。当进气压力增大到 0.9 MPa 之后,Klinkenberg效应减弱,在更细的孔隙中,气体流量随压力的增大也很难增加,因此,透气系数持续降低。

综上所述,在进行BFS新型喷射混凝土气密性试验时,施加于试件的测试气体压力应控制在 0.3~0.6 MPa,此时测试结果最为真实,所得新型喷射混凝土的透气系数为0.32×10-10~0.34×10-10cm/s。

3.2 孔隙结构对混凝土气密性的影响

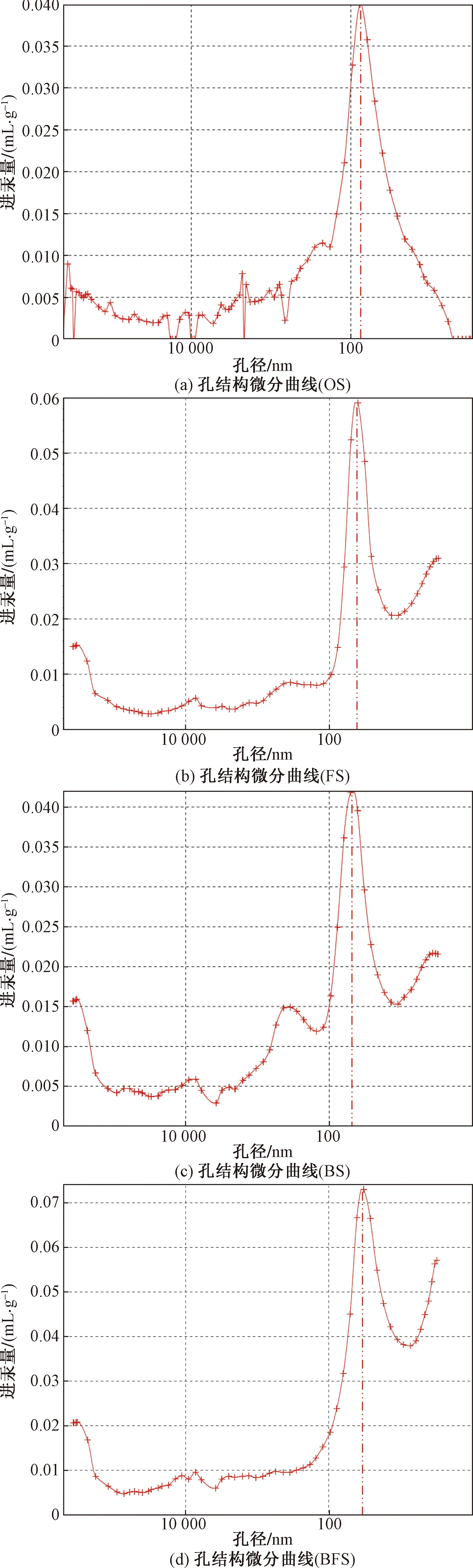

混凝土内部孔隙结构的分布将直接影响到自身气密性的优劣,为探明粉煤灰和玄武岩纤维的掺入对孔隙结构的影响,从而进一步分析其对混凝土气密性的影响,对混凝土试样开展压汞测试,试样取自现场试喷测试的四种混凝土,测试所得孔结构微分曲线如图8所示,曲线峰值对应孔径值为试样的最可几孔径,即出现几率最大的孔径,最可几孔径越大,内部孔隙连通性越大,则混凝土抗渗性越差[23]。对测试结果进行整理得到表9及图9所示数据。

表9 压汞测试试验结果

图8 压汞测试孔结构微分曲线Fig.8 Differential curve of pore structure of mercury intrusion test

图9 四种试样孔隙结构表征Fig.9 The pore structure characteristics of samples

分析试验数据可知,掺入粉煤灰或玄武岩纤维后,混凝土的孔隙率明显降低,最可几孔径也明显缩小,且掺入粉煤灰的效果要优于玄武岩纤维,这是因为掺入粉煤灰后发生的火山灰反应及其微珠效应使混凝土更为致密。当两者同时掺入时,混凝土的孔隙率和最可几孔径达到最小值,分别约为普通混凝土的51%和42%,同时混凝土的透气系数明显改善,仅为0.186×10-10cm/s,与普通喷射混凝土相比降低了约66%。

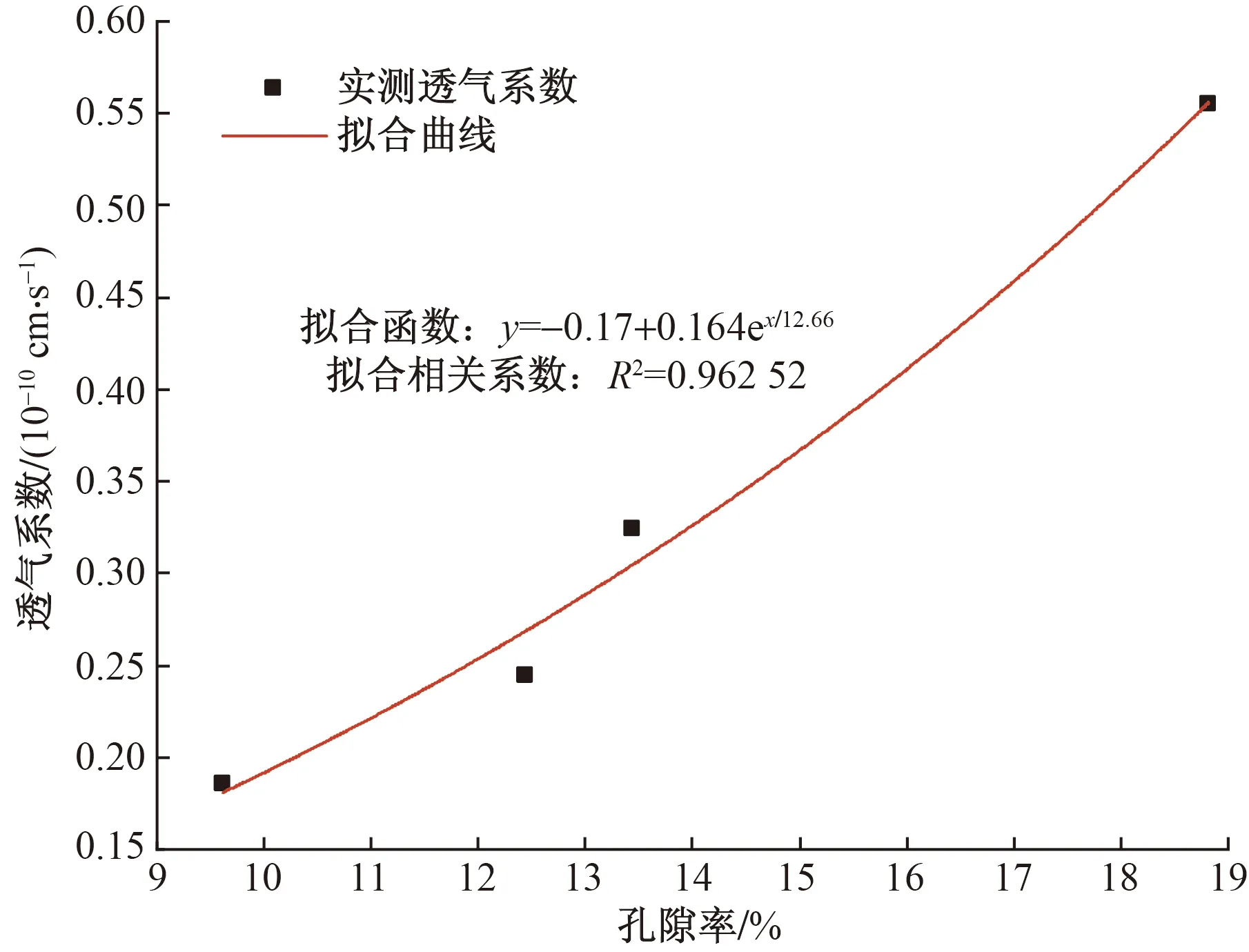

为进一步分析孔隙率、最可几孔径与透气系数的关系,绘制拟合曲线如图10、图11所示。从拟合曲线可知,混凝土的孔隙率和最可几孔径与透气系数均有良好的相关性,相关系数分别达到了 0.962 52 和0.998 69,显然,最可几孔径的拟合函数能更好地反映其与混凝土透气系数的关系。因此建议可选用最可几孔径作为变量来表征透气系数的变化,其计算函数式为

图10 孔隙率与透气系数拟合曲线Fig.10 Fitting curve between porosity and air permeability coefficient

图11 最可几孔径与透气系数拟合曲线Fig.11 Fitting curve between the maximum probability aperture and air permeability coefficient

K=0.008 3Dpro-0.087 8

(4)

式(4)中:K为混凝土的透气系数,cm/s;Dpro为混凝土的最可几孔径[24],nm。

4 结论

(1)通过配合比试验、气密性测试和现场试喷测试,得到满足强度、和易性及气密性要求的同时,施工性能好,喷射速度快,回弹率小的新型喷射混凝土配合比为:水灰比0.38,水泥∶粉煤灰∶玄武岩纤维=360∶90∶1.5(kg/m3)。

(2)对于配制的新型喷射混凝土,在开展气密性测试时,最佳测试压力范围为0.3~0.6 MPa,此时所得新型喷射混凝土的透气系数为0.32×10-10~0.34×10-10cm/s。

(3)掺入粉煤灰或玄武岩纤维使得混凝土的孔隙率明显降低,最可几孔径也明显缩小,掺入粉煤灰的效果要优于玄武岩纤维,且两者同时掺入后效果更优。对孔隙率和最可几孔径与透气系数的关系进行数据拟合,最可几孔径的拟合相关系数更高,能更好地反映其与混凝土透气系数的关系。