粉质黏土中包裹式散体材料桩复合地基承载特性

2023-07-26杨榕张建经王志佳黎洪磊李良勇

杨榕, 张建经, 王志佳, 黎洪磊, 李良勇

(1.中建路桥集团有限公司, 成都 610031; 2.西南交通大学土木工程学院, 成都 610031;3.海南大学土木建筑工程学院, 海口 570228)

随着经济日益进步,交通、建筑等领域工程项目明显增加。在项目工程施工过程中,尤其是交通工程,软土地基较为常见,土体呈饱和状态时,承载力较低,此时若直接填筑路基,必将产生不均匀沉降,影响线路的安全运行。因此常对此类地基进行加固处理。

振动沉管散体材料(碎石)桩简称“传统散体材料桩”(ordinary stone column,OSC)是一种高效的复合地基处理方法,由于其具有优良的置换功能、排水特性、挤密效应以及降低地基液化的能力,因此被广泛用于软弱地基的治理。但传统散体材料桩存在承载力不足、沉降难以控制等缺点,为此Van Impel[1]提出土工材料加筋散体材料桩的概念,用以克服这些缺陷[2]。Yoo等[3]采用包裹式散体材料桩的现场加载试验,研究了不同套管长度的包裹式散体材料桩单桩。实验结果表明,套管对散体材料桩的刚性有一定的改善,且部分包裹式散体材料桩在套管下面出现鼓胀现象;Murugesan等[4-5]通过单桩、群桩室内试验,发现采用包裹式散体材料桩对地基的抗压能力有很大的改善,而散体材料桩在荷载作用下会出现损伤,而包裹式散体材料桩在受载时不会出现明显的损伤;赵明华[6-9]和黎洪磊等[10]对包裹式散体材料桩复合地基进行了理论和实验研究,得到了有关其承载特性和变形特征的一些结果,并给出了其承载力的计算方法;欧阳芳等[11-13]通过室内模型实验表明,局部包裹式散体材料桩与全包裹式散体材料桩承载特性、变形特征及破坏方式不同,其承载力特征、变形特征及破坏方式不同,其传递到桩底的载荷比局部包裹式散体材料桩和散体材料桩的承载力要大;卢兰萍等[14]通过有限元软件对散体材料桩复合地基进行分析,并与现场沉降监测数据进行对比,结果表明,散体材料桩复合地基对软基的加固效果良好能有效降低其沉降。

目前对于包裹式散体材料桩(geotextile encased stone column,GESC)加固粉质黏土地基的室内试验较少,因此,现依托简阳市金简仁快速路二期SG8标段K50+250~K50+325路基工程,开展室内试验,将分别模拟传统散体材料桩(OSC)和包裹式散体材料桩(GESC)加固处理粉质黏土地基。然后对粉质黏土地基包裹式散体材料桩加固的复合地基的承载力计算方法进行总结归纳,并与试验结果进行对比,为今后进行包裹式散体材料桩处理粉质软黏土地基的试验与设计时提供参考。

1 粉质黏土包裹式散体桩复合地基模型试验

1.1 试验相似设计

依托简阳市金简仁快速路二期SG8标段K50+250~K50+325段粉质黏土地基工程实例,基于相似理论设计展开了室内模型试验研究。

根据现场勘察及设计资料,该路段路基全长75 m,宽约100 m,平均填方高度为11.7 m。采用散体材料桩加固路基,桩径0.5~0.7 m,桩长4.5 m。根据确定的长度相似比,室内模型试验中,包裹式散体材料桩的桩径确定为10 cm,相似比采用原型/模型,则长度相似比取6,重度相似比取1,因此室内模型试验包裹式散体材料桩的桩长为75 cm,长径比为7.5。表1所列为其他参数相似比,可根据Buckinghan π定理[15]计算所得。

表1 各物理量相似比

1.2 试验材料

1.2.1 填土材料

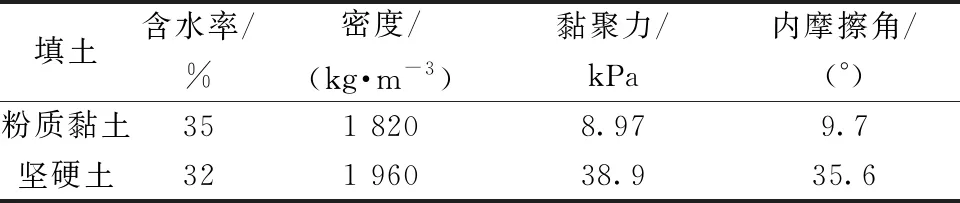

模型箱内的填土材料分为两层,上层高度为75 cm,采用粉质黏土填筑,取自依托工程现场的软塑状粉质黏土;下层高度为10 cm,为坚硬土层,作为持力层,由不同材料按一定的比例配制而成[16]。填土材料的物理力学参数如表2所示。

表2 填土的物理力学参数Table 2 Physical and mechanical parameters of fill soil

1.2.2 桩体材料

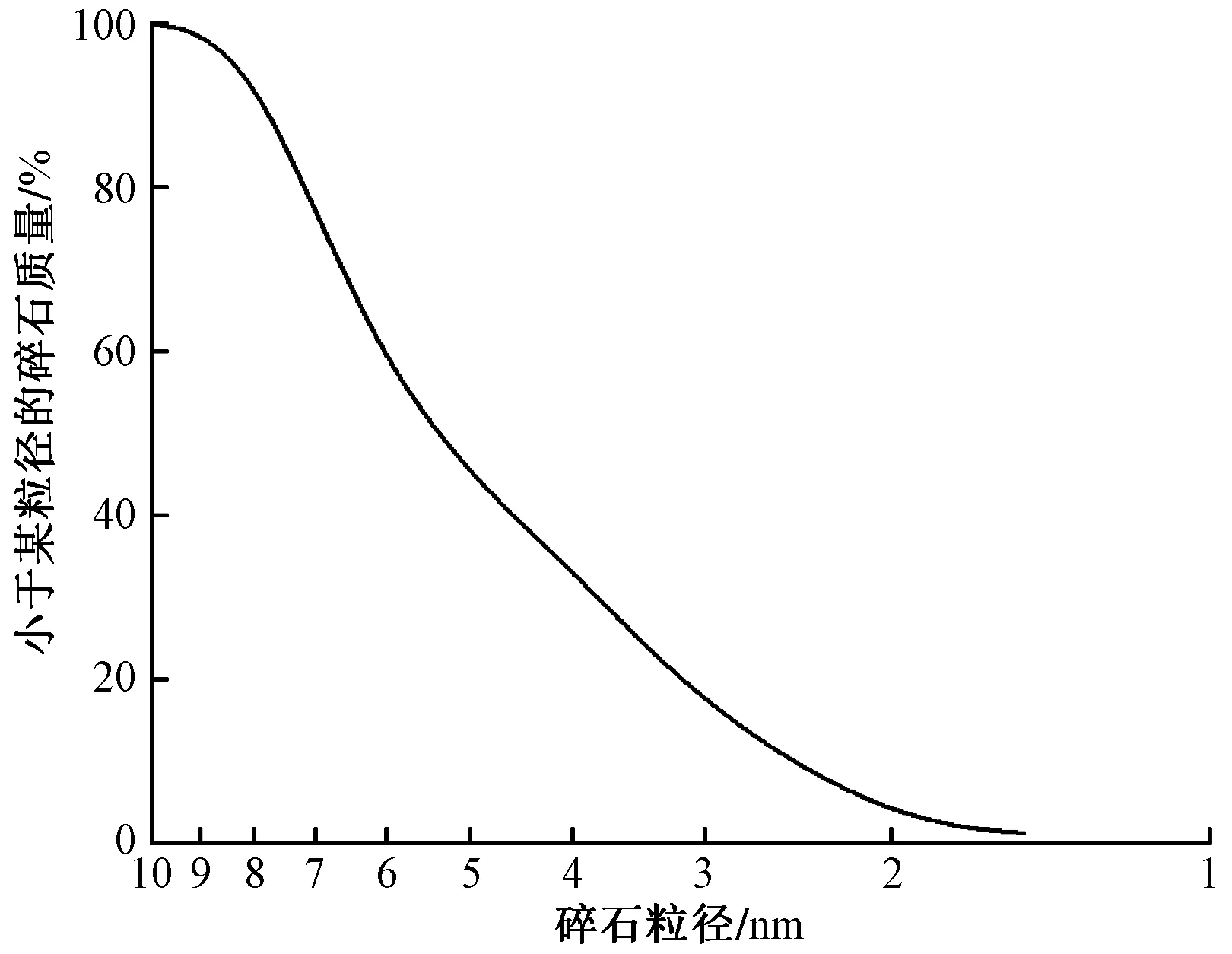

散体材料桩/包裹式散体材料桩的桩体所需材料为碎石,所采用的碎石骨料的粒径均小于10 mm,密度为1 529 kg/m3,经筛分试验得到各粒径含量,绘制其级配变化曲线如图1所示。

图1 碎石骨料级配曲线图Fig.1 Particle size distribution curve of crushed stone aggregates

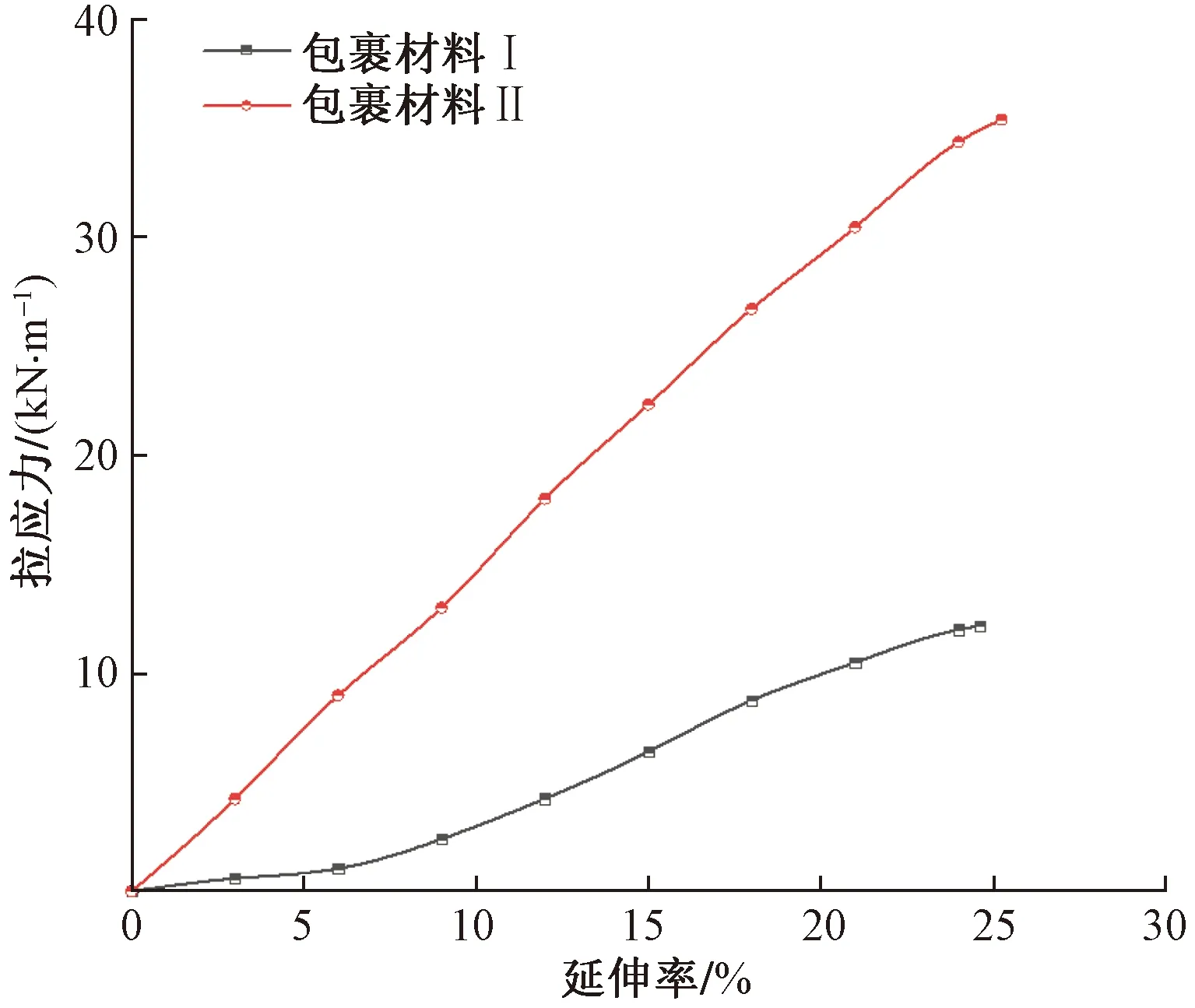

1.2.3 包裹材料

根据现场试验选用的土工布强度及相似比,本文试验选取了两种不同强度的包裹材料,以便于开展包裹材料强度对包裹式散体材料桩复合地基影响的对比研究。为了获得者这两种包裹材料的抗拉特性,将开展了拉伸试验,其拉伸试验结果如图2所示。

图2 包裹材料拉伸试验曲线图Fig.2 Tensile test curve of wrapping material

由图2可知,包裹材料Ⅰ的极限抗拉强度为12.2 kN/m,弹性模量为10 kN/m,线弹性延伸率范围为0~24.6%;包裹材料Ⅱ的极限抗拉强度为35.4 kN/m,弹性模量为20 kN/m,线弹性延伸率范围为0~25.3%。

在制作包裹式散体材料桩时,包裹材料套筒直径略大于桩径,且采用双层材料缝制而成,缝制接缝处搭接长度为10 cm,缝制材料采用与包裹材料强度相似的材料,并在沿套筒纵向缝制3道,经过拉伸试验测定缝制处的强度大致接近未缝制处的材料强度。由套筒的制作方法可知,包裹材料套筒Ⅰ的弹性模量为20 kN/m,包裹材料套筒Ⅱ的弹性模量为40 kN/m。

1.3 试验分组和设备

为研究粉质黏土包裹式散体材料桩(GESC)复合地基的静载承载特性和孔隙水压力的变化规律,本文考虑从包裹式散体材料桩的包裹长度、包裹材料强度两方面进行试验,共设计了6组试验方案,均为单桩室内试验。其中包括1组素土(未处理)地基,1组传统散体材料桩(OSC)复合地基和4组包裹式散体材料桩复合地基。4组包裹式散体材料桩复合地基试验分别为3组不同包裹长度和1组不同包裹材料强度。具体分组情况如表3所示。

表3 室内模型试验的分组Table 3 Grouping of indoor model tests

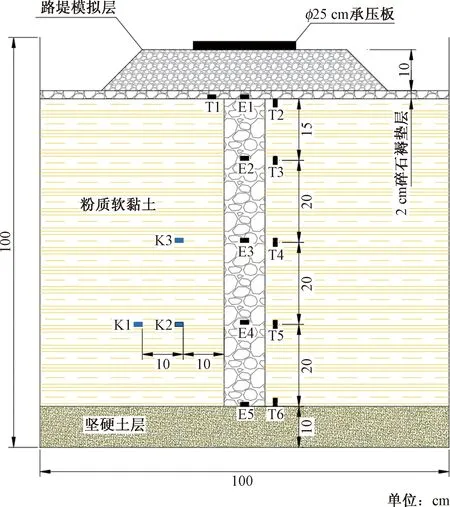

室内试验所选用模型箱图3的长×宽×高为1 m×1 m×1 m,承压板最大直径为25 cm,这满足室内试验的边界条件要求,即模型箱的长、宽均比试验中最大承压板直径大4倍以上。

图3 模型箱及加载装置图Fig.3 Schematic of model box and loading system

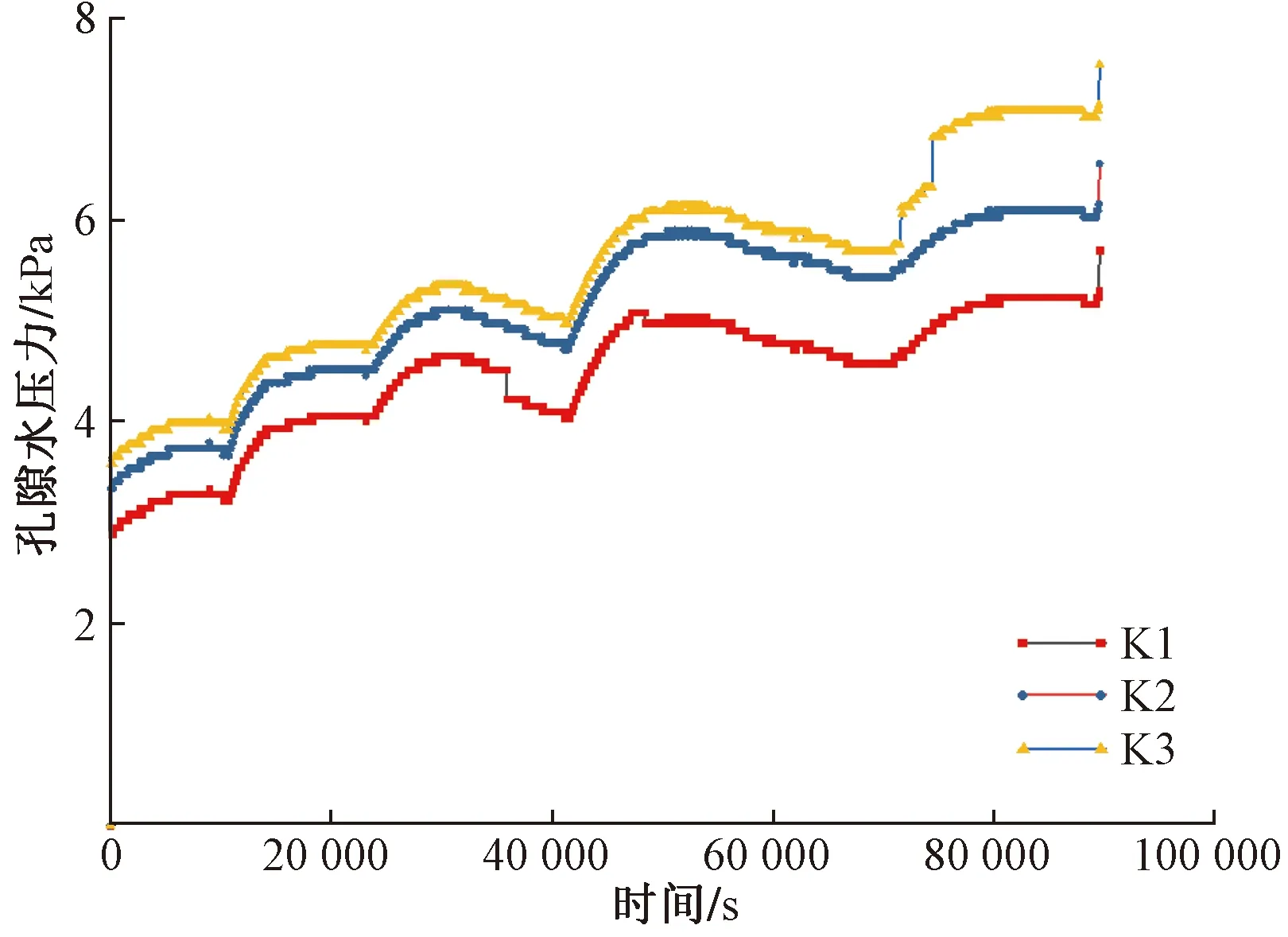

试验所需的传感器主要包括土压力盒和孔隙水压力计,土压力盒、孔隙水压力计的具体位置如图4所示。土压力盒选用应变式BW型微型土压力传感器,布置于桩顶、桩土间和桩周(E1~E5和T1~T6),分别用于监测桩顶应力、桩间土应力和桩周水平土应力,可计算桩土应力比。孔隙水压力计选用BWK型微型孔隙水应力传感器,孔隙水压力计K1~K3用于监测试验过程中复合地基孔隙水压力的变化。

图4 土压力盒和孔隙水压力计布置图Fig.4 Layout of soil pressure box and pore water pressure measurement devices

荷载加载系统选用西南交通大学岩土中心实验室装配的列车荷载模拟加载系统,数据采集系统选用DH3816静态应变测试分析系统采集传感器数据。

1.4 模型的填筑及加载

首先,将配制好的坚硬土分两层填筑,共10 cm,按照每层5 cm厚,质量98 kg。在充分夯实后,将表面进行拉毛处理。坚硬土层填筑完成之后,按照包裹式散体材料桩的设计位置把成桩管(PVC管)固定,即在模型箱的中心位置。之后,分层填筑上层粉质软黏土,每次成桩5 cm高,向成桩管内倒入0.6 kg的碎石,并用振捣棒进行振捣[16],填土和桩体制作完成后,对填土和桩体表面进行平整,并放置一层无纺的土工布,用于隔离填土与碎石,以防止加载过程中碎石压入填土和桩体中。再用直径为0~1.5 cm的碎石在土工布上铺设一层2 cm厚的褥垫层。最后,在褥垫层上部铺设10 cm厚,粒径2~5 cm的碎石,用以模拟路堤。整个模型制作完成后,在顶面上放置一块木板,使填土表面在预压过程中受力均匀。静载预压24 h,以消除扰动。

加载规范参考复合地基静载试验规程,每增加一次载荷,每隔5、5、10、15、15 min,然后每30 min读取一次。当累积沉降值连续在1 h以内低于0.1 mm时,即视为沉降稳定,并继续进行下一阶段的载荷。在一定的荷载作用下,如果出现较大的沉降量,那么该复合地基就出现破坏,即可停止加载。

2 试验结果分析

2.1 承载力分析

2.1.1 应力位移曲线

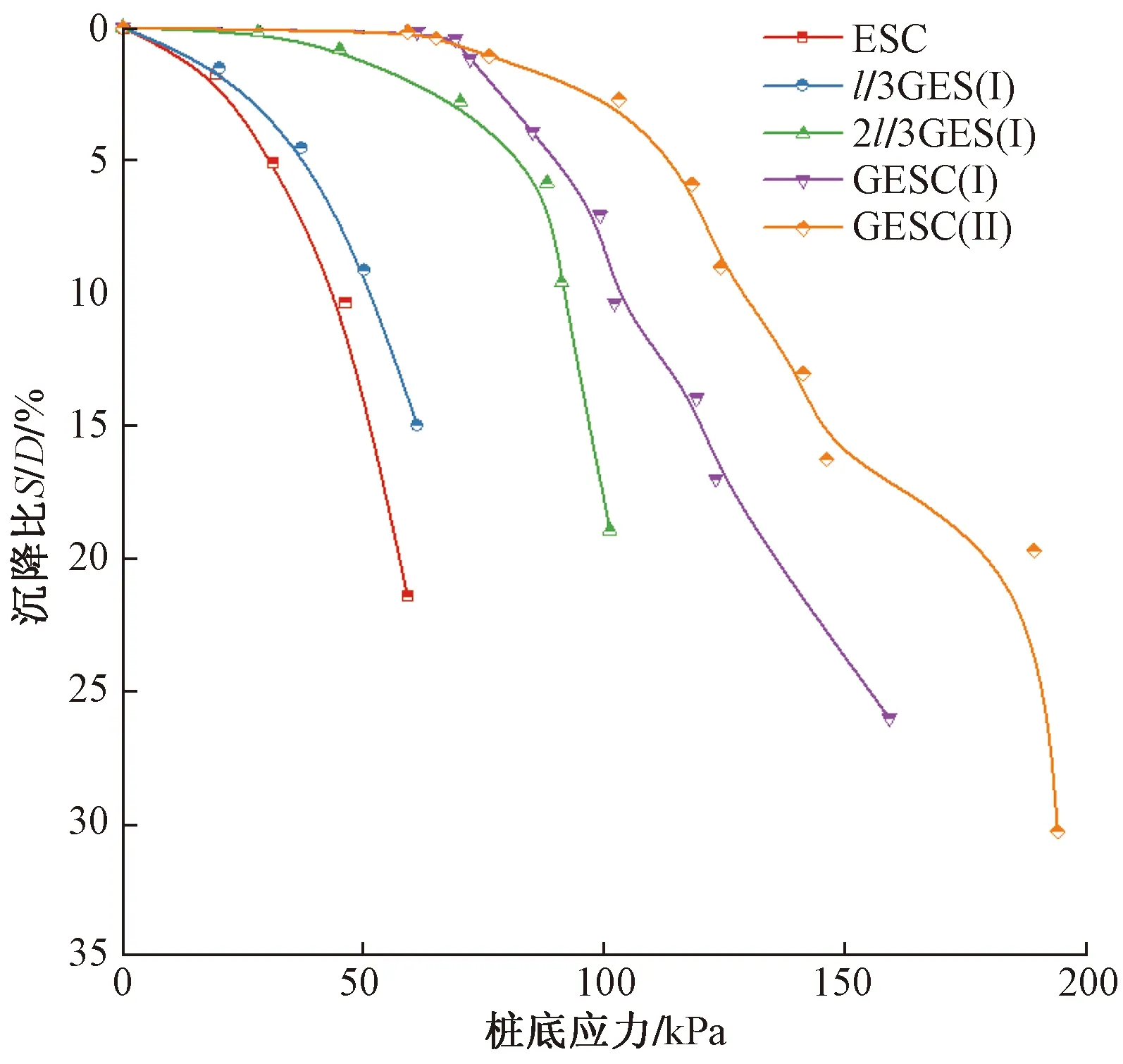

复合地基载荷试验的应力-位移曲线是确定复合地基承载力的重要手段,如图5所示为在不同加固形式下粉质黏土复合地基载荷试验的应力-位移曲线。

P为荷载板上所施加的应力;S为荷载板顶面沉降;D为荷载板的直径图5 应力-位移曲线图Fig.5 Stress-strain curves

在本文中,若无特殊说明,图中及表中符号均为以表4对应代指关系。

表4 文中符号及对应指代关系Table 4 Symbols and their corresponding meanings

由图5可知:

(1)未处理的粉质黏土地基的承载力在小于20 kPa时,曲线已经发生了陡降,表明此时粉质黏土地基已经发生了破坏。而传统散体材料桩复合地基在荷载板应力达到40 kPa左右时,曲线发生陡降,此时,传统散体材料桩加固处理的粉质黏土复合地基开始发生破坏。

(2)l/3包裹式散体材料桩复合地基的试验结果与传统散体材料桩复合地基相比,承载能力未发生较大的变化,说明此时包裹材料对散体材料桩的约束作用很小。2l/3包裹式散体材料桩复合地基其承载能力相比于传统散体材料桩复合地基、l/3包裹长度散体材料桩复合地基提高许多。由此表明,在合理范围内增大包裹式散体材料桩的包裹长度,能提高粉质黏土地基包裹式散体材料桩复合地基的承载能力。

(3)全长包裹式散体材料桩复合地基的沉降随应力增加而缓慢增大,但最终复合地基的承载能力得到明显提高。对比不同加固形式下复合地基的承载力可知,全长包裹式散体材料桩处理粉质黏土地基能够有效提高复合地基的承载能力,且随着包裹材料的抗拉强度的增大,复合地基的极限承载力也增大。

2.1.2 复合地基承载力的确定

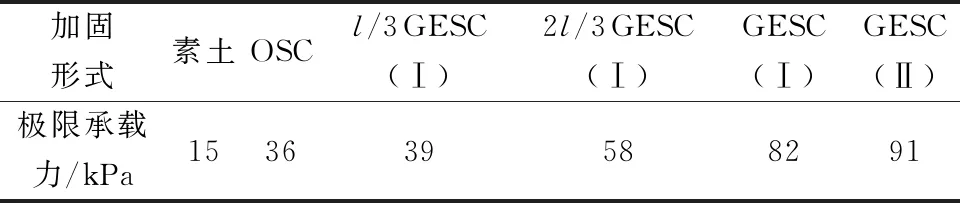

本文中室内模型试验结果中,为量化研究复合地基承载特性,通过利用lgP-S曲线陡降段的起点得到5种不同加固形式复合地基极限承载力如表5所示。

表5 不同加固形式极限承载力Table 5 Ultimate bearing capacity of reinforced foundations under different reinforcement modes

由表5可知:

(1)未经处理的粉质黏土地基的承载力仅为15 kPa,传统散体材料桩复合地基的承载力为36 kPa,l/3包裹、2l/3包裹式散体材料桩复合地基的承载力为39、58 kPa,比传统散体材料桩复合地基增加了1.08、1.6倍。

(2)全长包裹材料散体材料桩Ⅰ、Ⅱ处理的粉质黏土复合地基的承载力为82、91 kPa,分别比传统散体材料桩复合地基提高了2.28、2.52倍。

(3)不同的包裹材料长度会造成复合地基的承载力产生不同的结果。l/3包裹式散体材料桩复合地基的承载力与传统散体材料桩复合地基相比,由于包裹材料对桩体的约束作用不大,其承载力没有得到明显提高,但2l/3包裹式散体材料桩复合地基的承载能力却得到了较大的提高。

(4)提高包裹材料的抗拉强度有助于增强复合地基的承载能力,且复合地基的承载力随包裹材料的抗拉强度的增大而增大。

2.2 应力传递规律

2.2.1 桩土应力比

在本文室内模型试验中,桩顶处的应力与桩间土的应力由土压力盒E1、T1测定,分别表示为σ桩顶、σ桩周土,由两者计算桩土应力比n的表达式为

(1)

式(1)中:σ桩顶为桩顶所承担的应力;σ桩周土为桩间土承担的应力。

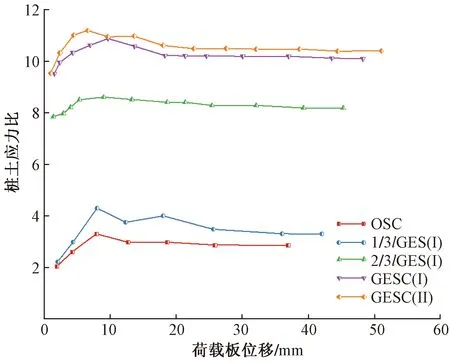

不同加固形式下复合地基的桩土应力比随荷载板位移的变化曲线如图6所示。

图6 不同加固形式下复合地基的桩土应力比Fig.6 Stress ratio between pile and soil in composite foundations under different reinforcement modes

由图6可知,在不同加固形式下,复合地基的桩土应力比先略增大,后略减小,最后趋于稳定。在加载初期,应力主要集中在复合地基中较浅的位置处,此时应力主要向桩体集中,所以桩土应力比会略增大。随着应力增大,在包裹式散体材料桩桩体的作用下,应力被传递至更深的土层,桩顶应力略微减小,同时桩周土体由于受到桩体的鼓胀变形挤压,会有所增大,此时桩土应力比会略减小。在复合地基接近破坏阶段,桩土应力比逐渐趋于稳定,可能是因为桩顶处所承担的应力接近极限承载力,鼓胀变形量也接近于破坏临界值,此时应力增大,桩顶应力、鼓胀变形量、桩周土体受到的挤压力处于一个平衡稳定状态,桩土应力比趋于稳定。但当应力不断增大时,平衡稳定状态会被打破,即复合地基发生破坏。

2.2.2 桩身应力

为了解桩身应力在荷载作用下的具体传递情况,在桩身内距桩顶0、15、35、50/55、75 cm处安装土压力盒E1~E5,以监测桩身应力的变化,其中在l/3包裹式散体材料桩复合地基试验时,由于土压力盒在埋设后发生损坏,未能完整地记录加载过程中桩身应力的变化,因此未作出其桩身应力的变化图。为量化研究应力在桩内某一深度的传递规律及效率,将纵坐标归一化处理为h/d,其中h距桩顶深度,d为桩径。

由图7可知:

图7 不同加固形式下复合地基的桩身应力分布Fig.7 Distribution of pile stress in composite foundations under different reinforcement modes

(1)传统散体材料桩复合地基与部分包裹式散体材料桩复合地基的桩身应力沿桩身从桩顶往下逐渐减小;部分包裹式散体材料桩的桩身应力在套筒底端处(5d~7.5d)减小明显,这是因为未包裹段没有受到包裹材料的约束作用,桩体鼓胀变形较大,桩周土体被动土压力及桩侧摩阻力增大,桩身应力减小。

(2)全长包裹式散体材料桩复合地基的桩身应力在距桩顶1.5d范围内先增大,是因为在接近地表面处桩周土体对桩体的约束作用较小,在荷载作用下,桩周土体的沉降量较大,桩体受到摩阻力的方向与正常情况相反,即摩阻力的方向向下,所以桩身应力在0~1.5d范围内增大。但在1.5d~7.5d范围内桩周土体对桩的约束作用较大,因此在1.5d~7.5d范围内桩身应力逐渐减小。

(3)随着荷载板上的应力增大,复合地基的桩身应力沿桩身从桩顶往下减小的速率变大,且随着荷载板上的应力不断增加,传递至桩底的应力(即桩端阻力)会不断增大。

图8所示为不同加固形式处理不同土性复合地基的桩身应力传递效率。其中P/A-GESC分别为部分包裹式散体材料桩、全长包裹式散体材料桩。

Ph为桩端阻力;P0为桩顶处应力图8 桩顶应力传递效率对比图Fig.8 Comparison of pile head stress transmission efficiency

由图8可知:

(1)粉质黏土(SC)全长包裹式散体材料桩复合地基、软土(SS)全长包裹式散体材料桩复合地基的桩端阻力所占桩顶处应力的65%、62.5%,均大于桩侧摩阻力所占桩顶处应力的百分比,属于摩擦端承桩。而部分包裹式散体材料桩复合地基及传统散体材料桩复合地基的桩端阻力所占桩顶处应力的47.5%、48.5%,均小于桩侧摩阻力所占桩顶处应力的百分比,属于端承摩擦桩。

(2)软土地基(高含水率淤泥质土)因为自身承载力较低,包裹式散体材料桩加固处理效果较明显,桩顶竖向荷载更多地被传递到深层的土体中,提高了复合地基的承载力,因此,各种加固形式下包裹式散体材料桩复合地基的桩端阻力占桩顶应力的百分比较大。粉质黏土地基自身承载力略高于软土地基,因此全长包裹式散体材料桩复合地基的桩身应力传递效率不如软土地基。

2.2.3 桩周土体水平压力

由布设在距桩侧表面2 cm处的土压力盒T2~T6,监测不同加固形式复合地基在加载过程中桩周水平土压力沿桩身的变化规律(素土试验放置于模型箱中心位置),如图9所示为桩周土体水平土压力沿桩身分布曲线。其中h距桩顶深度,d为散体材料桩/包裹式散体材料桩桩径。

图9 不同加固形式下复合地基的桩周土体水平土压力Fig.9 Lateral soil pressure around pile in composite foundations under different reinforcement modes

由图9可知:

(1)在不同加固形式下,沿桩体顶部向下,不同深度处的桩周土体水平土压力随上部荷载板上的应力的增大而增大。

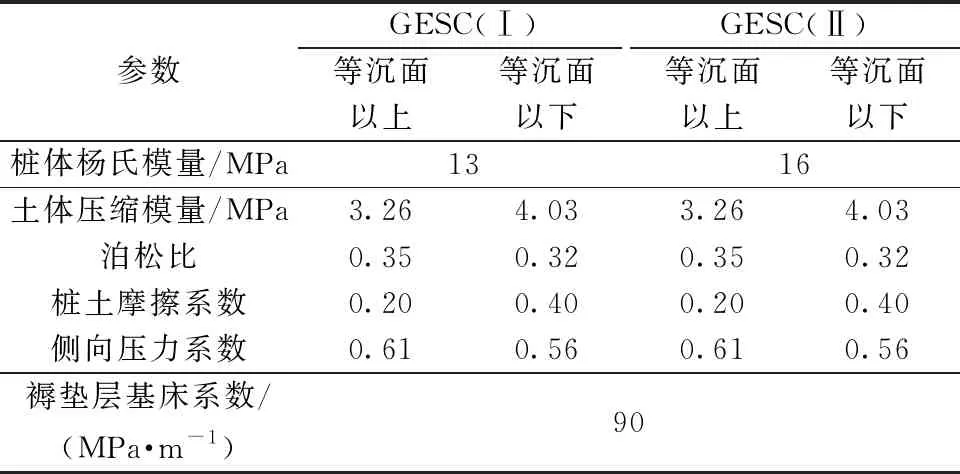

(2)由图9(b)、图9(e)、图9(f)可知,在单级荷载板的应力作用下,从桩顶沿桩体向下,复合地基的桩周土体水平土压力先增大后减小。距桩顶深度为0≤h≤1.5d时,桩周土体水平土压力增大,1.5d左右达到最大值,1.5d (3)由图9(c)、图9(d)可知,由于部分包裹式散体材料桩复合地基中包裹段与未包裹段的桩体的刚度不同,未包裹段的桩体对桩周土体水平土压力的挤压力大于包裹段,因此,部分包裹式散体材料桩复合地基沿桩体向下桩周土体水平土压力的变化规律不同于其他几种加固形式下复合地基的桩周水平土压力的变化规律。在包裹段范围内(0~2.5d/0~5d),复合地基的桩周土体水平土压力先增加后减小,1.5d左右达到最大值,而在包裹套筒的底端(2.5d/5d)时,桩周水平土压力会减小到最小值,而后由于未包裹段的鼓胀变形量增大,桩周土体水平土压力会略微增大。 2.2.4 桩端阻力 桩底端布置的土压力盒E5用于监测复合地基的桩端阻力的变化,作桩端阻力随荷载板沉降的变化曲线如图10所示。 S为荷载板顶面沉降;D为荷载板直径图10 不同加固形式下复合地基桩端阻力随荷载的变化曲线Fig.10 Variation of pile end resistance with load in composite foundations under different reinforcement modes 由图10可知: (1)传递至桩端阻力大小顺序为:传统散体材料桩复合地基<部分包裹式散体材料桩复合地基<全长包裹式散体材料桩复合地基。复合地基的桩端阻力随位移比的增大而增大,随竖向荷载的增大而增大,且位移较小时,桩端阻力的变化不大。 (2)对不同加固形式而言,当0 当5% 当17% (3)全长包裹式散体材料桩复合地基加载完成后,传递至桩底应力可达到散体材料桩复合地基的桩底应力的3倍左右,这表明,加载过程中,包裹式散体材料桩将更多桩顶应力传递至深层土体中,从而增大了复合地基的承载力。 为研究散体材料桩和包裹式散体材料桩的排水能力,在模型箱中距桩顶35、55 cm处,距桩侧面10、20 cm处布置孔隙水压力计K1、K2、K3,监测加载过程中桩周土体的超静孔隙水压力的变化。图11、图12所示分别为传统散体材料桩复合地基、包裹式散体材料桩(Ⅰ)复合地基的超静孔隙水压力随加载时间的变化曲线。 图11 OSC的超静孔隙水压力变化曲线图Fig.11 Variation of excess pore water pressure with time for OSC 图12 GESC(Ⅰ)的超静孔隙水压力变化曲线图Fig.12 Variation of excess pore water pressure with time for GESC (Ⅰ) 由图11、图12可知: (1)孔隙水压力计K1、K2距填土表面的深度相同(h=5.5d),但K2距桩体的距离较近,桩体的存在加速了复合地基的排水,桩周土体受到的扰动较大,因此K2处复合地基的超静孔隙水压力大于K1处。 (2)孔隙水压力计K2、K3距桩体的水平距离相同(x=10 cm),但K2距填土表面的深度(h=5.5d)大于K3(h=3.5d)。对试验结果分析得到,粉质黏土包裹式散体材料桩复合地基的桩体的鼓胀变形的最大值发生在1.5~3.5d范围内,孔隙水压力计K2离鼓胀变形区较远,周围土体受到鼓胀变形所产生的水平应力较小,所以K3处复合地基的超静孔隙水压力较大。 (3)对传统散体材料桩复合地基而言,K3处超静孔隙水压力的变化幅度大于K1、K2处。这是由于在加载初期,复合地基中桩体承受了大部分的荷载,对桩周土体的扰动较小,复合地基的超静孔隙水压力不大,随着加载地进行,桩体加速了复合地基的排水,桩体发生大量的鼓胀变形,对桩周土体的挤压力变大,所以K3处复合地基的超静孔隙水压力较大。 (4)每级荷载作用下,复合地基的超静孔隙水压力先累积增大,在间隙期不断消散,且由图可知,当级荷载的消散速率随着加载时间会稍有增大。 由此可以看出,桩周土体的受力状态是造成复合地基的超静孔隙水压力变化的主要原因之一。同时,也表明了更多的桩顶荷载被传递到了更深的土层中,从而复合地基的承载力会有所增加。 包裹式散体材料桩复合地基的桩体在包裹材料的约束作用下,桩体的刚度较大,因此,在对包裹式散体材料桩复合地基计算承载力时,可将其视为半刚性桩。参考《复合地基技术规范》(GBT 50783—2012)中计算[15,17-18]公式,即 (2) 式(2)中:fspk为复合地基的承载力特征值,kPa;fsk为经地基处理后桩间土的承载力特征值,kPa,宜按静载试验确定,无可提供参考的试验资料时可取为天然地基承载力特征值;Ra为单桩竖向承载力特征值,kN;βp为桩体竖向承载力修正系数,宜根据工程中复合地基桩体的实际竖向承载力及其发挥程度取值,无经验时可取为0.7~0.9;βs为桩间土地基的承载力修正系数,宜根据工程中复合地基中桩间土的实际承载力及其承载力发挥程度取值,无经验时可取为水泥粉煤灰碎石(cement fly-ash gravel,CFG)桩复合地基的上限0.95;Ap为单桩截面积,m2;m为面积置换率。 在这种情况下,桩身与桩周土不一定同时受到破坏,所以必须对桩身和桩周土的承载力利用修正系数βp和βs进行修正。 针对复合地基的不同破坏模式,可按不同的方法计算复合地基的承载力,粉质黏土包裹式散体材料桩复合地基针对部分包裹式散体材料桩复合地基和全长包裹式散体材料桩复合地基主要有两种破坏模式。 3.1.1 桩体发生刺入破坏 《复合地基技术规范》(GBT 50783—2012)中规定:在复合地基中,采用柔性桩、刚性桩作为复合地基的竖向加筋性桩,其竖向抗压强度是由单桩的竖向抗压试验来计算的。从桩周土和桩端土的受力计算中得到的单桩竖向承载力特征值,计算[15,17-18]公式为 (3) 式(3)中:Ra为单桩竖向抗压承载力特征值,kN;Up为桩的周长,m;N为桩长深度范围内划分的土层数;qsi为桩长范围内第i层土的桩侧摩阻力特征值,宜按地区经验确定;li为桩长范围内第i层土的厚度,m;Ap为单桩截面积,m2;qp为桩端阻力特征值,kPa,可根据《建筑地基基础设计规范》(GB 50007)的相关规定确定。 3.1.2 桩体发生鼓胀破坏 粉质黏土包裹式散体材料桩复合地基在这种情况下的承载力计算方法可以参照欧阳芳[15]有关软土包裹式散体材料桩复合地基的设计方法。在考虑土体和套筒的径向约束条件下,考虑土体和套筒的轴向约束,可以计算出其极限承载力。 当包裹式散体材料桩出现膨胀剪断时,其极限水平应力是桩周土体的剪应力与套管最大径向加筋的叠加,从而得出其极限轴向应力值。计算公式为 (4) 相应地,包裹式散体材料桩单桩的竖向承载力特征值为 (5) 《复合地基技术规范》(GBT 50783—2012)中对复合地基的沉降进行了计算。其中包括垫层压缩变形量、加固区复合土层压缩变形量和加固区下卧土层压缩变形量等问题,并提出了相应的计算方法。若垫层的压缩变形较少,在工程阶段基本完工,则可以忽略不计[19-20],即 S=S1+S2 (6) 式(6)中:S1为复合地基加固区复合土层压缩变形量,mm;S2为加固区下卧土层压缩变形量,mm。 粉质黏土包裹式散体材料桩复合地基的压缩变形主要有两种形式:桩顶处的变形和桩体的鼓胀变形。 3.2.1 桩顶刺入褥垫层的变形 褥垫层通常是砾石、砂石或碎石材料布置于包裹式散体材料桩复合地基的桩顶部,协同桩体和土体受力。由于桩体的刚度较大,在荷载作用下,桩周土体的压缩量较大,会使得褥垫层材料向桩间土表面流动,即可表现出桩体刺入褥垫层现象。 式(6)是先前研究总结关于包裹式散体材料桩复合地基的桩顶发生刺入破坏时,复合地基的沉降的计算公式,适用于粉质黏土包裹式散体材料桩复合地基中。以刺入变形为主的包裹式散体材料桩复合地基的沉降计算公式为 (7) (8) 式中:S1为等沉面以上区域桩间土的压缩量,cm;S2为桩长深度范围内等沉面以下区域,桩间土的压缩量,cm;σv,c、σv,s为单桩影响范围内桩体和土体承担的应力,kPa;Ac、A为单桩截面积和单桩影响面积,则土体面积As=A-Ac,令ac=Ac/As;n为桩土应力比;E1为等沉面以上部分的桩周土体的加权平均压缩模量,kPa;E2为等沉面以下区域桩周土体的加权平均压缩模量,kPa;l0为等沉面深度,m;β1=4acμ1k1/d;μ1为等沉面以上桩土之间的摩擦力系数;k1为等沉面以上土体侧压力系数;β2=4acμ2k2/d,其中:μ2为等沉面以下桩、土之间的摩擦力系数;k2为等沉面以下土体侧压力系数。 3.2.2 桩体的鼓胀变形 《复合地基技术规范》(GBT 50783—2012)中规定,散体材料复合地基和柔性桩复合地基可按复合模量法计算复合地基的沉降,计算式[15,17-18]为 (9) Espi=mEpi+(1-m)Esi (10) 式中:Δσi为第i层土的平均附加应力增量,kPa;li为第i层土的厚度,mm;m为复合地基面积置换率;Ψs1为复合地基加固区复合土层压缩变形量计算经验系数,根据实测资料、经验和复合地基类型确定;Espi为第i层复合地基的压缩模量,kPa;Epi为第i层桩体的压缩模量,kPa;Esi为第i层桩间土的压缩模量,kPa,宜按当地经验确定,若无资料,可取为天然地基的压缩模量。 在复合地基的加固区,应按复合地基的不同,对下卧层上部施加的附加荷载采取不同的处理方式。对于散体材料桩的复合地基,可以采用压扩方法,而对于刚性桩的复合地基,则可以按桩土的模量比大小,按应力扩散的方法进行计算。 将传统散体材料桩复合地基中散体材料桩视为包裹材料的刚度为0的包裹式散体材料桩来验算粉质黏土包裹式散体材料桩复合地基以鼓胀变形为主的沉降的计算公式。 全长包裹式散体材料桩复合地基主要以刺入变形为主,包裹式散体材料桩的桩体的压缩特性主要通过桩体的刚度体现出来,全长包裹式散体材料桩的杨氏模量按照包裹式散体材料桩的单轴压缩试验结果分别取为14、17 MPa[21]。粉质黏土的压缩模量可参考设计及地勘资料获得,等沉面以上、以下分别为3.26、3.26 MPa。等沉面以上、以下的桩土摩擦系数取值分别为0.2和0.24[22],侧向压力系数按式ν/(1-ν)计算可得(ν为泊松比)[23]。褥垫层基床系数根据《铁路路基设计规范》(TB 10001—2005,J447—2005)取为90 MPa/m。具体参数取值如表6所示。 表6 包裹式散体材料桩复合地基沉降计算参数取值Table 6 Calculation parameters for settlement of composite foundation with encased granular materials 本文室内模型试验中全长包裹式散体材料桩复合地基的破坏模式均为刺入褥垫层而发生破坏,而传统散体材料桩复合地基的破坏模式是桩体的过量鼓胀变形而发生破坏,将传统散体材料桩视为包裹材料的刚度为0的全长包裹式散体材料桩来验算以鼓胀变形为主的粉质黏土复合地基的沉降的计算公式,按式(9)、式(10)进行。 根据室内模型试验中选用的碎石和粉质黏土可确定材料的各项物理力学参数,粉质黏土的重度为18.2 kN/m3,摩擦角为12.56°,散体材料桩的重度为16.21 kN/m3。此时散体材料桩的桩体的主要压缩长度取为4d[15]。 表7所示为复合地基的桩顶处的应力为15、30、60 kPa时,复合地基表面沉降的理论计算值与室内试验结果对比。 表7 地基沉降理论计算值与试验结果对比Table 7 Comparison between theoretical and experimental settlement values of foundation 由表7可知: (1)采用全长包裹式散体材料桩复合地基的沉降量是以刺入破坏为主。当复合地基上的应力水平很低时,其理论与室内试验的拟合效果良好,但随着表面应力的增大,其理论计算值将逐渐减小。然而,传统的计算方法中并不考虑桩体和土体发生塑性后的变形,同时在总结归纳沉降公式时,也没有考虑到模型试验中路堤模拟层对复合地基沉降的影响,这两个问题尚需深入探讨。 (2)传统散体材料桩复合地基以鼓胀变形为主计算复合地基的沉降,当复合地基表面的应力为15 kPa时,理论计算与室内试验的沉降值分别为9.22、8.12 mm,试验结果比理论计算结果小13.54%,计算公式可靠。 根据传统散体材料桩复合地基和全长包裹式散体材料桩复合地基的表面沉降理论计算值与室内模型试验结果的对比可知,计算结果与试验结果较为一致。 依托简阳市金简仁快速路二期SG8标段K50+250~K50+325的路基工程,开展了室内模型试验,通过控制包裹式散体材料桩的包裹长度、包裹材料的强度等变量,以不同加固形式开展了试验,综合测量了复合地基的沉降、土压力变化及孔隙水压力的变化情况,并对粉质黏土地基包裹式散体材料桩加固的复合地基承载力计算理论进行了总结,并与试验结果进行了对比。主要研究成果如下。 (1)包裹式散体材料桩复合地基的承载能力和变形特征主要受包裹的长度和包裹材料的强度的影响。随着包裹材料的强度的提高,包裹式散体材料桩复合地基的承载能力也随之增加;随着包裹材料的强度和包裹长度的增加,复合地基的桩土应力比也会增大。 (2)部分包裹(2l/3)散体材料桩复合地基桩顶应力传递至套筒底端位置处的桩身应力为桩顶应力的80%~90%,而传递至桩底时桩身应力约为桩顶应力的50%;全长包裹式散体材料桩传递至桩底处的桩身应力可达到桩顶应力的60%左右,而传统散体材料桩传递至桩底的桩身应力则仅为桩顶应力的25%~45%。桩底端应力随荷载板位移比增大而增大,随竖向荷载的增大而增大,且全长包裹式散体材料桩复合地基在位移比较小时,传递至桩底端的应力变化不大。 (3)沿桩体从桩顶往下,不同深度处的桩周土体水平土压力随上部荷载板上的应力的增大而增大;单级荷载作用下,复合地基的桩周土体水平土压力表现出先增大后减小的变化规律,距桩顶1.5d深度处,桩周土体水平土压力达到最大值,即表明包裹式散体材料桩复合地基的桩体的最大鼓胀变形量在1.5d~3.5d范围内。 (4)包裹式散体材料桩复合地基的超静孔隙水压力随散体材料桩的包裹材料的强度和包裹长度的增大而减小,即复合地基的承载力也会随着包裹材料的强度和包裹长度的增大而增大。不同加固形式下复合地基的超静孔隙水压力α随着应力的增加而非线性增长,加载初期,α增长较快,随着加载地进行,后期α的增长变缓,并会趋于稳定。其中,包裹式散体材料桩是良好的排水通道,复合地基的排水效果最优,超静孔隙水压力的消散速度最快,因此复合地基的承载力也是最大的,其次分别是部分包裹式散体材料桩复合地基、传统散体材料桩复合地基。 (5)根据现行的建筑地基设计规范和已有包裹式散体材料桩复合地基的设计方法的研究资料,对粉质土包裹式散体材料桩复合地基的设计计算方法进行了总结归纳,并与试验结果进行了对比,计算结果与试验结果较为一致。

2.3 孔隙水压力变化规律

3 包裹式散体材料桩复合地基承载力及沉降计算

3.1 包裹式散体材料桩复合地基承载力计算

3.2 包裹式散体材料桩复合地基沉降计算

4 与室内试验结果比较

4.1 以刺入变形为主的沉降计算公式

4.2 以鼓胀变形为主的沉降计算公式

5 结论