微型货车高速转弯的改进模型预测防侧翻控制

2023-07-26张昊李擎

张昊, 李擎*

(1.北京信息科技大学自动化学院, 北京 100192; 2.高动态导航技术北京重点实验室, 北京 100192)

当今,车辆侧翻仍然是致伤亡率最高的车辆事故类型,根据美国国家公路交通安全管理局 (National Highway Traffic Safety Administration,NHTSA) 统计数据显示,侧翻事故造成的死亡人数约占所有交通死亡人数的20%[1]。微型货车相较于普通乘用车,其车辆质量更大,重心更高,更易发生侧翻事故。近年来,乘用车侧翻致死事故呈下降趋势,而微型货车侧翻致死事故呈上升趋势[2]。因此,对微型货车进行防侧翻控制是重点工作之一。

对于车辆主动稳定性控制方面,目前已有的方法主要有主动悬架控制、主动转向控制(active front steering, AFS)、差动制动控制以及主动防侧倾稳定杆控制[3]。现有车辆行业的发展使得防侧翻控制的研究成为一大热点。然而,很多研究者仅使用单个控制器控制车辆,例如仅通过对横摆力矩或前轮转角的控制以实现车辆的稳定,但单纯地考虑一种控制器极易改变车辆的行驶轨迹和影响车辆的侧向稳定性[4]。因此应结合两种或多种控制算法以达到更优的控制方案。差动制动直接对车轮施加制动力,方式简单且效果好,因此大多防侧翻策略中都会采取差动制动的方式。

李胜琴等[5]实施主动悬架控制和差动制动联合控制,降低车辆横摆角速度及车身侧倾角,以实现车辆防侧翻。但是在实际应用中,由于主动悬架控制的成本高、结构复杂,该方法很少投入使用。

Nguyen等[6]使用空间动力学模型和非线性双轨动力学模型模拟车辆的振荡,并使用模糊控制算法控制主动稳定杆,其结果证明在该方法下侧倾角和车轮的垂直力变化明显减少。主动防侧倾稳定杆独立性过强,虽其结构简单,但要达到理想的效果,需考虑如车体结构、质心位置等众多因素的影响,实际应用中很复杂。因此,现阶段大多研究者使用控制器与差动制动相结合进行车辆防侧翻控制。在防侧翻控制领域,常见的控制方法有比例积分微分(proportion integration differentiation, PID)控制、模糊控制、最优控制、模型预测控制等。

Wang等[7]通过使用模糊PID算法和差动制动的方法,控制前外轮制动扭矩,并进行实车测试。康小鹏等[3]建立了无迹卡尔曼滤波状态参数估计器并结合三自由度车辆模型,设计柔性PID控制器,并以差动制动的原理对防侧翻附加横摆力矩进行补偿。但是PID控制器存在滞后的问题,车辆侧翻往往是短时间发生,若因滞后问题导致无法及时施加控制,后果将不堪设想。

Chang等[8]提出了横滚运动与横摆运动解耦控制的防滚控制策略,使用线性二次调节器算法计算得到直接偏航力矩,通过滑模变结构计算得到附加侧倾力矩,最终实现防侧倾控制。但车辆系统属于非线性系统,线性二次型最优控制无法保证数学模型的准确性,且精度会降低[9-10]。

相较于各种基于PID的控制方法,模型预测控制(model predictive control, MPC)是一种系统地考虑预测信息同时能处理多约束条件的控制方法,其包括PID控制的优点的同时还能够预测未来时刻的输出,同时考虑了控制和优化,其可以不断进行循环优化校正,得到更高的预测准确性及控制有效性,因此对于非线性、大滞后系统的控制更为有效[11-13]。卢彦博等[4]设计了基于实时侧翻因子的车辆底盘自适应模型预测控制策略进行防侧翻控制。Jin等[14]应用模型预测控制算法设计智能重型卡车的运动规划策略,其包括车辆侧翻稳定性、用于避障、路径跟踪和车辆动力学约束的人工势场。进而求出满足智能重型卡车避障、平稳行驶不侧翻要求的最优路径。

在实际运行过程中,车辆行驶环境的动态性和随机性,以及外界环境因素干扰以及车辆模型自身参数的不确定性而产生不可避免误差,导致实际控制值与期望值之间不匹配[15],而仅使用MPC控制无法此类因素导致的滞后问题。针对该问题,现提出前馈反馈-史密斯预估模型预测控制,用来补偿滞后问题带来的误差,并于仅使用MPC控制的对象进行对比实验,以此验证所提出方法的可行性。

1 车辆动力学模型

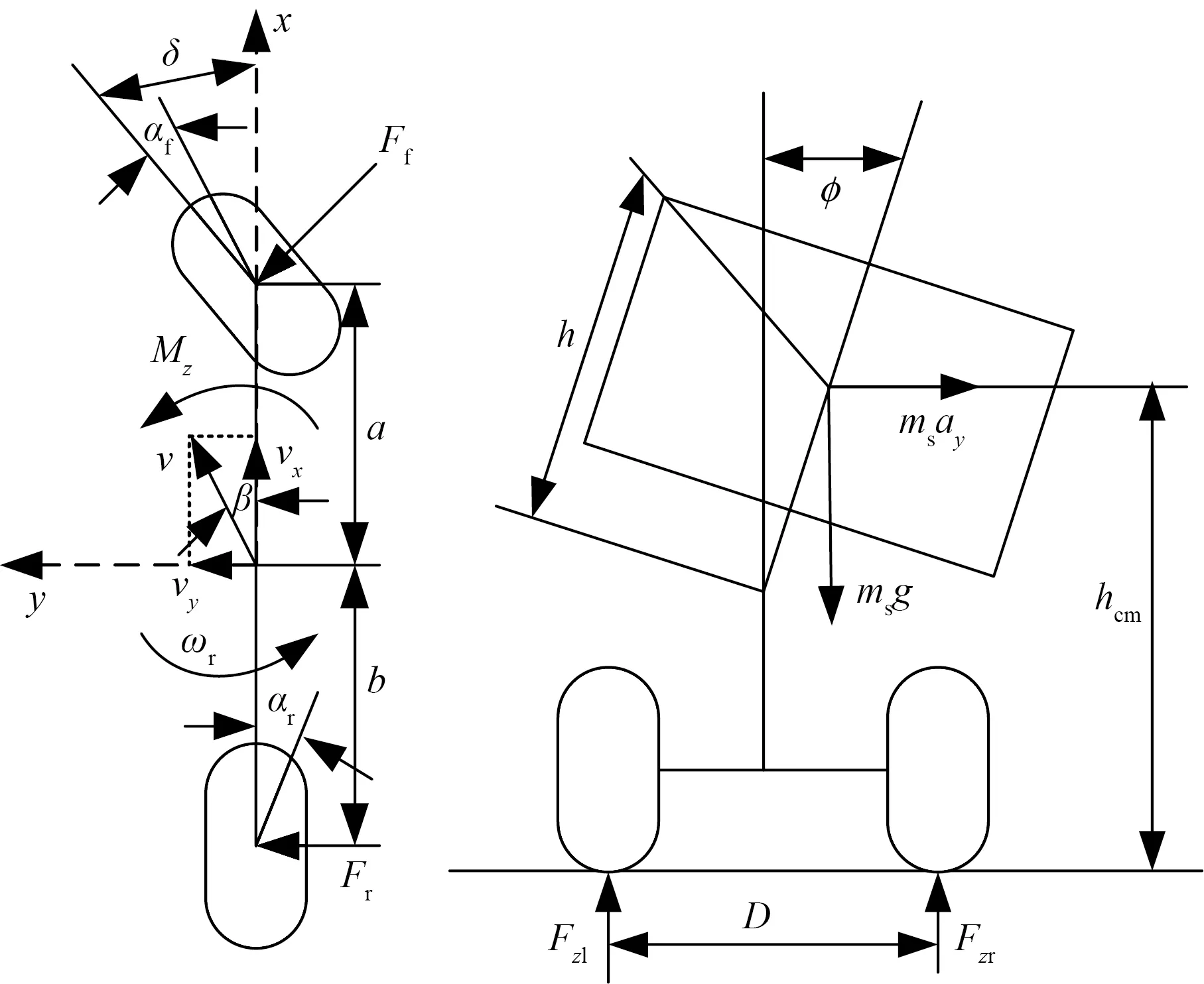

建立三自由度车辆动力模型如图1所示,其包括车辆侧向运动、横摆运动、侧倾运动。该模型可以较好地对实际工况下车辆状态的复现。

ms为滚转簧载质量;ωr为偏航率;β为侧滑角;hcm为质心离地面的高度;h为质心到滚动中心的距离;δ为前轮的转向角;ay为横向加速度;φ为簧载的滚转角;D为横轴距;αf和αr为前后轮侧滑角; a和b分别是车辆质心到前后轴的距离;vx和vy分别是横向速度和纵向速度;Fzl和Fzr分别是左右车轮的垂直载荷;Ff分Fr分别为前后轮偏转力图1 三自由度车辆模型Fig.1 Three degree of freedom vehicle model

假设纵向和纵向运动不变,该车辆模型的运动方程如下。

横向(lateral)运动:

(1)

偏航(yaw)运动:

Izωr=aFfcosδ-bFr+Mz

(2)

翻滚(roll)运动:

(3)

式中:m为车辆质量;cφ为横摇阻尼系数;kφ为侧倾刚度;Ix为弹簧质量滚转力矩的惯性;Iz为车辆偏航力矩的惯性;Mz为差速制动产生的偏航力矩;kf和kr分别为前、后轮的转向刚度。

2 微型货车防侧翻控制方案

基于改进MPC的微型货车防侧翻控制策略如图2所示。首先通过三自由度车辆模型得到纵向速度、横摆角速度、簧载滚转角的理论值,并与Carsim车辆模型得到的对应的实际值相减,得到状态偏差;使用归一化的零力矩点横向偏移作为侧翻预警指标,若判定车辆将出现侧翻趋势,则将前轮转向角ωr和速度vy至MPC控制器,得出附加横摆力矩M,最后通过差动制动模块分配制动力,达到微型货车防侧翻的目的。

图2 微型货车防侧翻控制方案流程图Fig.2 Flow chart of anti-rollover control scheme for minivan

2.1 侧翻预警指标

使用横向载荷转移率(lateral load transferrate, LTR)是大部分论文使用的侧翻预警指标,虽然这种方法能够衡量动态车辆的侧倾稳定性,但轮胎垂直载荷难以通过测量得到,从而限制了其在实际控制中的应用。因此针对这一问题,基于零力矩点(zero moment point, ZMP)的侧倾稳定性分析法由于可以表示为车辆状态的线性组合,并且能够考虑道路曲率及侧向坡度角等因素[16],所以本文中使用基于零力矩点的侧倾稳定性判据。

零力矩点是指在地面上的车辆的重力、惯性力以及地面对车辆的支持力(FN)合力矩为零的点,如图3所示。零力矩点的位置会根据车辆所受的侧向加速度或者道路倾斜的改变而发生变化:车辆行驶在平路或侧向加速度为零时,如图3(a)所示,零力矩点与重力作用在同一直线上;车辆行驶在有倾角的路面或侧向加速度改变时,如图3(b)所示,零力矩点的位置会发生偏移;车辆行驶在倾角过大的路面或侧向加速度过大时,零力矩点会偏移到车辆轮距之外,如图3(c)所示,此时车辆有发生侧倾的危险,可实现侧翻预警的作用。

图3 零力矩示意图Fig.3 Zeromoment schematic

车辆的侧倾稳定性主要对零力矩点的偏移yZMP进行分析。因为侧倾力矩平衡,可以得到

(4)

对φ作小角度的假设,如图3(b)所示,根据式(4)可以得到零力矩点的横向偏移yZMP,并将yZMP相对于一半的车轮轮距(Tr/2)进行归一化,得

(5)

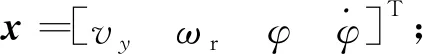

2.2 改进前馈反馈史密斯预估MPC控制器

首先依据前轮转向角与主动转向车轮输入角的函数关系,建立前馈控制器。

随后设计反馈史密斯预估MPC控制器。被控对象的滞后问题会极大程度的影响系统的稳定性,Smith预估模型就是为了解决系统的滞后及延时问题[17]。Smith预估模型通过使控制器提前获取系统在时下作用时的响应,随后根据系统的偏差输出对系统进行控制。其思路是引入一个和被控对象并联的补偿器对纯滞后进行削弱和消除。但是,实际应用中的史密斯预估器一般是反向并联在控制器上的。因此首先搭建Smith预估补偿系统的结构如图4所示。

R(s)表示系统的输入;Y(s)表示系统的输出;Go(s)表示系统的开环传递函数;Gp(s)表示被控对象;e-τs表示延迟环节;D(s)表示控制器图4 Smith预估补偿系统框图Fig.4 The block diagram of the smith estimator compensation system

可以得到Smith预估闭环传递函数为

(6)

e-τs被单独安置在系统外,即不会对系统稳定性造成影响。后续针对之后时间τ,对控制器D(s)进行单独调参即可。

接着根据前一节得到的车辆模型,设计MPC控制器部分。首先建立预测模型。选择前轮转向角ωr和速度vy作为输入,期望主动横摆力矩和前转向角为输出。车辆的状态方程为

(7)

由于车辆行驶中的非线性因素以及环境因素的影响,实际横摆角速度和侧向加速度与计算值存在误差。因此需要添加一个横摆力矩M来补偿该误差,使计算值更加贴近实际值。因此,车辆状态方程转变为

(8)

用式(8)减式(7),得

(9)

至此,得到车辆的状态空间方程可表示为

(10)

将式(10)进行离散化,得

(11)

式(11)中:Am=eAT,Bm=TB。

即

(12)

根据离散后的状态方程(12)便可推导出状态空间模型,即

(13)

因此可以通过当前时刻的值计算预测值,即

(14)

式中:NC为控制时域;NP为预测时域;(k+NP|k)为第k时刻对第k+NP时刻的预测。

由式(14)可以得到车辆的预测输出为

(15)

将式(15)表示为

Y(k+1|k)=Cx(k)+DU(k)

(16)

式(16)中:

接着,进行滚动优化,设置如下的目标函数,使车辆的实际横摆角速度和侧向加速度接近期望值。该目标函数为

J[x(t),u(t-1),U(k)]=

(17)

式(17)中:t-1表示上一采样时刻;NP为预测时域;NC为控制时域;Y(k+i|k)表示控制输出预测值;Yref(k+i)表示控制输出参考值;(k+i|k)表示根据k时刻预测k+i时刻的值;U(k+i|k)表示k+i时刻的控制输入量;Q和R为权重矩阵。式(17)中,等式右边第一项为系统对车辆轨迹的跟踪能力,第二项为对控制系统平稳化的要求。

接着,设定约束条件。在车辆防侧翻运动中,需要对加速度进行约束,即

umin≤|u(k+i)|≤umax,i=0,1,…,NC-1

(18)

式(18)中:umin和umax为加速度的阈值。

通过式(18)的约束,可将问题转换为在每个周期内,使性能函数(19)最小,即

(19)

最后进行反馈矫正。状态估算方程为

(20)

通过对观测反馈矩阵的调整,可实现对观测状态与实际状态的误差的调整,使其保持在合理范围内。

改进的MPC控制器框图如图5所示,其中φ(k)、u(k)状态量及控制量的测量值,φP、uP分别为其对应的预测值,φC、uC分别为二者的预测值和测量值在实际应用中因存在外界干扰、参数不确定的不可避免误差。通过Smith预估补偿系统和反馈控制模块补偿这一类误差。

图5 前馈反馈史密斯预估MPC控制器框图Fig.5 Block diagram of feedforward-feedback Smith Prognostics MPC controller

2.3 差动制动力矩分配

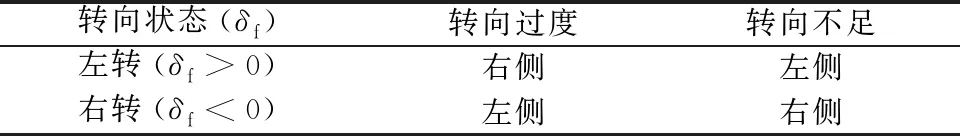

差动制动目前已有的方案有:单个车轮施加制动力、单侧车轮施加制动力、对角车轮施加制动力。单侧车轮制动的效率最高,单一车轮制动效率次之,对角车轮制动效率最低[18]。因此本文中选择对单侧车轮进行制动,制动方案如表1所示。但是若制动力矩施加过大,会出现车轮抱死的状况,反而不会达到预想效果,因此,应对制动力矩施加的大小进行分析。

表1 制动车轮的确定Table 1 Determination of braking wheels

(21)

式(21)中:TLf、TLr、TRf、TRr分别为左前、左后、右前、右后的分配的制动力矩;R为车轮半径;Fz为各个车轮受到的垂直方向的力;M为前文中得到的附加力矩;df和dr分别为车辆前轮和后轮的轴距。

3 联合仿真实验

为了验证改MPC方法防侧翻的有效性,将改进MPC方法与仅使用MPC方法进行对比实验,使用Matlab/Simulink搭建控制系统,使用Carsim设置微型货车的参数,通过联合仿真验证车辆在鱼钩工况下微型货车的侧翻稳定性。两种工况的仿真实验中,均选取道路附着系数为0.85,车速为100 km/h,仿真时间设置为10 s。

3.1 鱼钩工况仿真实验

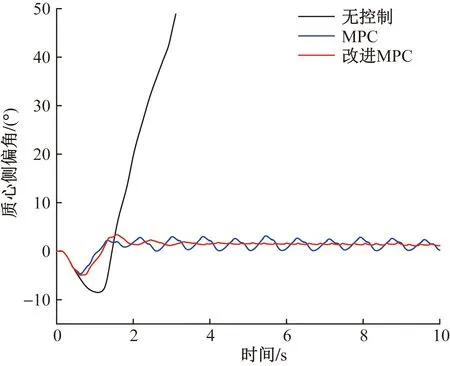

鱼钩试验从0 时刻开始转向并记录数据,方向盘转角输入如图6所示,即1 000 (°)/s的速率匀速增大转角,当转角达到294°时保持0.16 s, 然后以720 (°)/s 匀速反向转动方向盘至-294°,并保持到仿真结束。

图6 鱼钩工况方向盘输入角度Fig.6 Fishhook operating conditions steering wheel input angle

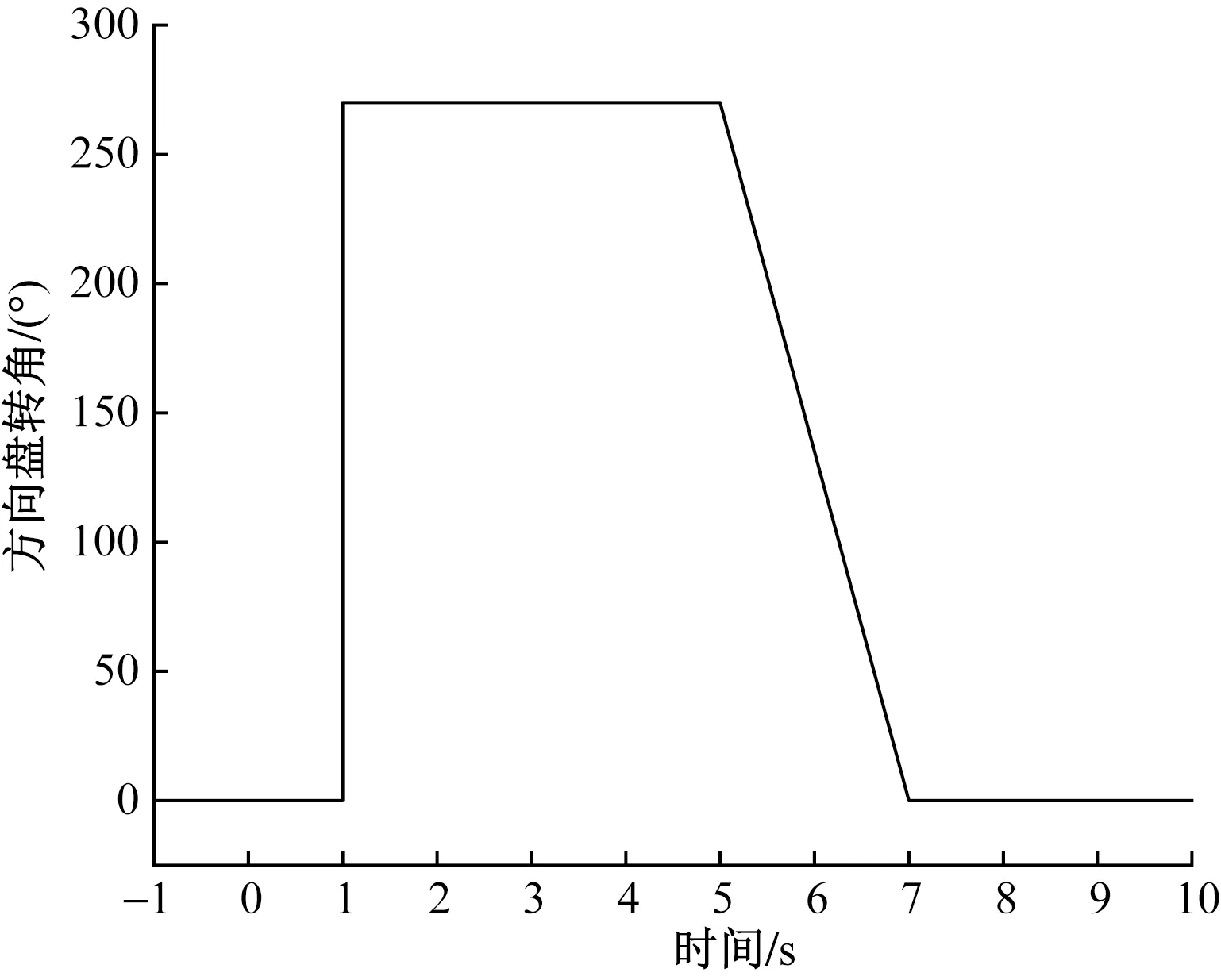

图7~图9分别表示鱼钩工况下改进MPC控制系统与MPC控制系统和无控制系统的参数对比。图7表示三种控制状态下侧向加速度的变化。从图7中可以看出,在方向盘转角输入后,车辆状态立即发生改变,在1.4 s左右达到正方向侧向加速度最大值,均为0.8g左右,未发生侧翻;随后在反打方向的过程中,三种车况的车辆出现不同的结果。未施加控制的车辆在2.8 s时开始不受控制,最终在3.11 s发生了侧翻,其侧向加速度绝对值的峰值达到0.91g(g为重力加速度)。使用MPC控制器和使用改进MPC控制器的车辆在反打方向的过程中,侧向加速度绝对值的峰值达分别为0.74g和 0.65g;改进MPC控制器对车辆侧向加速度的控制效果相较于仅使用MPC控制器提高了12.2%。从图8中可以看出,未施加控制的车辆在反打方向的过程中,其横摆角速度绝对值的峰值达到了58.1 rad/s;使用MPC控制器和使用改进MPC控制器的车辆在反打方向的过程中,横摆角速度绝对值的峰值达分别为29.5 rad/s和21.1 rad/s,改进MPC控制器对车辆横摆角速度的控制效果相较于仅使用MPC控制器提高了28.5%;图9表明,未施加控制的车辆从1.4 s开始,质心侧偏角的绝对值剧烈变化,最终消失,说明车辆已发生侧翻。使用MPC控制器和使用改进MPC控制器的车辆质心侧偏角绝对值的峰值分别为3.52°和2.4°,说明改进MPC控制器能够有效控制侧身侧偏角度。

图7 鱼钩工况侧向加速度对比Fig.7 Comparison of lateral acceleration of fishhook operating conditions

图8 鱼钩工况横摆角速度对比Fig.8 Comparison of angular velocity of transverse pendulum for fishhook operating condition

图9 鱼钩工况质心侧偏角对比Fig.9 Comparison of the lateral eccentric angle of the center of mass for fishhook operating conditions

3.2 J-turn工况仿真实验

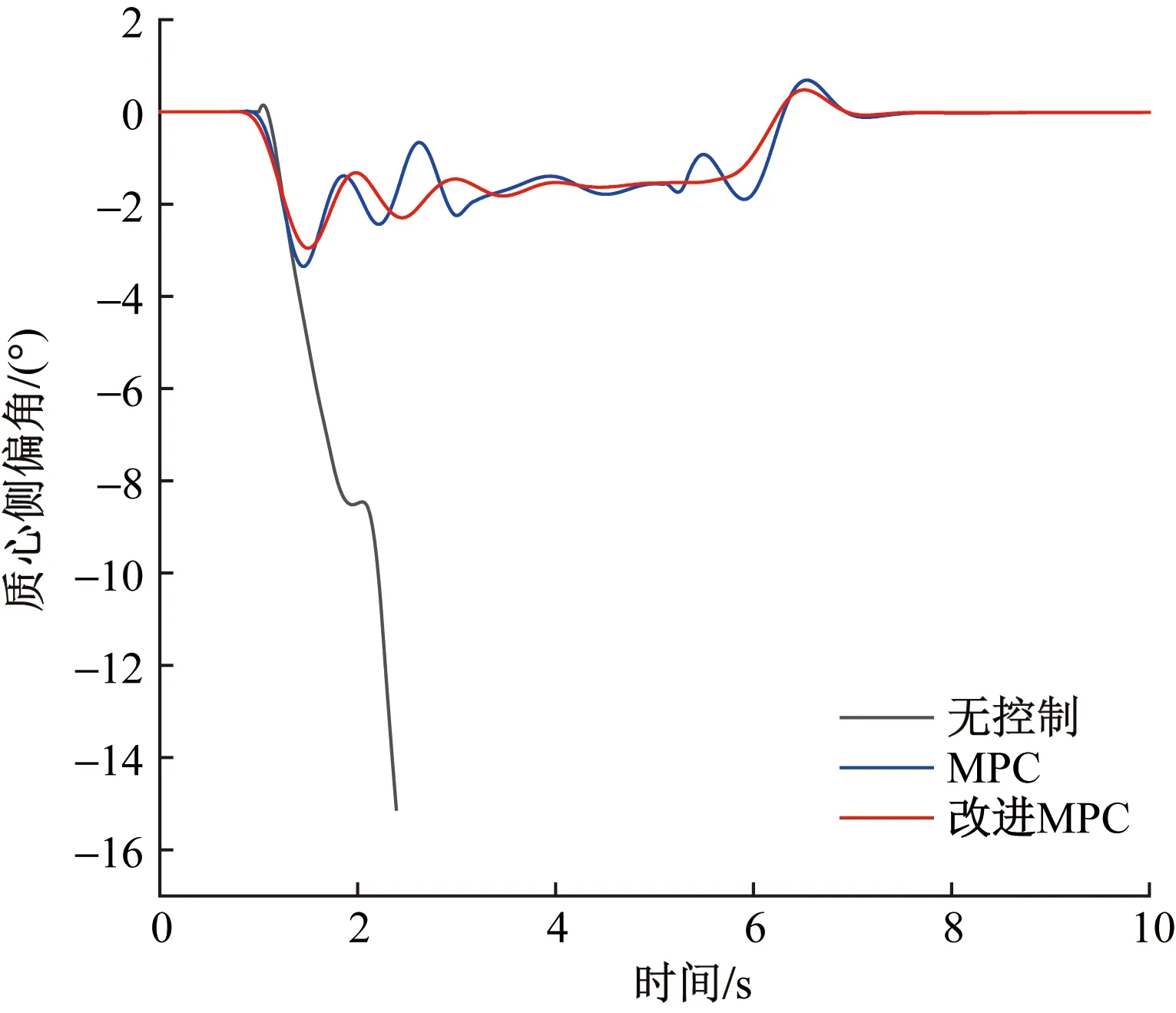

J-turn工况的方向盘输入所示,从0时刻开始记录数据,方向盘从第1 s 开始转动,方向盘转角输入如图10所示,即1 000(°)/s的速率匀速增大转角,当转角达到270°时保持4 s,然后再用2 s 的时间匀速反向转动方向盘至0°。

图10 J-turn工况方向盘输入角度Fig.10 J-turn operating conditions steering wheel input angle

图11~图13分别表示J-turn工况下表示改进MPC控制系统与MPC控制系统和无控制系统的参数对比。根据图11可以得到,在进行方向盘输入后,在2.01 s时达到正向最大值,为0.8g左右。随后,无控制车辆的侧向加速度仍上升,最大值达到0.87g,车辆开始不受控制,最终在2.71 s时发生侧翻。使用MPC控制器和使用改进MPC控制器的车辆在给方向盘施加转角时,在开始控制后其侧向加速度的峰值达分别为0.8g和 0.71g;改进MPC控制器对车辆侧向加速度的控制效果相较于仅使用MPC控制器提高了11.25%。根据图12可以得到,未施加控制的车辆在反打方向的过程中,其横摆角速度绝对值的峰值达到了58.1 rad/s;使用MPC控制器和使用改进MPC控制器的车辆在给方向盘施加转角时,在开始控制后其横摆角速度绝对值的峰值达分别为19.7 rad/s和16.6 rad/s,改进MPC控制器对车辆横摆角速度的控制效果相较于仅使用MPC控制器提高了15.7%;根据图13可以得到,无控制的车辆从1 s开始,质心侧偏角的绝对值剧烈变化,不断增大,最终车辆发生侧翻,数据消失。使用MPC控制器和使用改进MPC控制器的车辆质心侧偏角绝对值的峰值分别为3.35°和2.82°,说明改进MPC控制器能够有效控制侧身侧偏角度。

图11 J-turn工况侧向加速度对比Fig.11 Comparison of lateral acceleration of J-turn operating conditions

图12 J-turn工况横摆角速度对比Fig.12 Comparison of angular velocity of transverse pendulum for J-turn operating condition

图13 J-turn工况质心侧偏角对比Fig.13 Comparison of the lateral eccentric angle of the center of mass for J-turn operating conditions

综合分析鱼钩工况和J-turn工况下车辆的运行参数,可以证明前馈反馈-史密斯预估MPC控制器可以更有效的防止车辆侧翻,提高车辆稳定性。

4 结论

针对在高速转向的过程中,微型货车容易发生侧滑或侧翻问题,提出一种前馈反馈-史密斯预估模型预测控制(MPC)联合差动制动控制策略。以车辆的归一化的零力矩点横向偏移为预警指标,使用MPC控制器对横摆力矩与侧向加速度进行分析,并通过差动制动分配力矩,最终实现车辆防侧翻。通过Carsim和Simulink联合,建立三自由度车辆侧翻参考模型,进行鱼钩工况和J-turn工况的仿真。通过仿真实验验证本文提出的控制方法能够更有效地抑制微型货车在高速转弯运动时的侧翻趋势,可以有效提升微型货车在高速转向过程的稳定性。