不同腐蚀形态不锈钢-碳钢复合钢筋力学性能*

2023-07-25华建民胡国松薛暄译

华建民 胡国松 王 斐 薛暄译 王 能

(1.重庆大学土木工程学院, 重庆 400045; 2.重庆大学山地城镇建设与新技术教育部重点实验室, 重庆 400045; 3.重庆大学管理科学与房地产学院, 重庆 400045)

钢筋混凝土结构结合钢筋和混凝土的材性优点,具有强度高、可塑性强等优势,在岛礁建设、桥梁和港口等领域应用广泛。随着外部环境的侵蚀,钢筋混凝土结构会出现耐久性能退化的问题。对跨海大桥、海岛和海港建筑结构而言,服役环境中富含的氯离子会加速钢筋混凝土结构耐久性能的退化过程[1-3]。这是由于氯离子会破坏钢筋表面的钝化膜,从而加速钢筋的腐蚀过程。腐蚀减小钢筋有效受力截面,直接削弱钢筋的力学性能。腐蚀产物在钢筋与混凝土之间堆积,影响钢筋混凝土之间的黏结性能。腐蚀产物的堆积在混凝土中产生膨胀力,导致混凝土保护层锈胀开裂,改变核心混凝土受力状态,降低钢筋混凝土结构的承载力,严重影响钢筋混凝土结构耐久性[4-6]。

钢筋锈蚀是钢筋混凝土结构耐久性退化的主要原因之一。在过去的几十年里,研究人员对可替代钢筋的材料做了广泛的研究,其中包括FRP筋、环氧涂层钢筋和不锈钢钢筋。FRP筋虽然耐氯离子侵蚀,但易受碱性环境的削弱且弹性模量较低、延性差[7-10]。环氧涂层钢筋在力学性能上兼有钢筋的延性。但相比普通钢筋,环氧涂层钢筋与混凝土黏结性能有所降低[11]。此外,在施工过程中环氧树脂涂层易破损,将会导致破损处因原电池反应而发生更严重的腐蚀[12-13]。天然可再生的钝化膜使不锈钢钢筋拥有良好的耐腐蚀性能[14],但因为不锈钢钢筋的造价过高,限制了其工程应用。

随着钢筋加工工艺的不断提高,金属覆层冶金结合技术逐渐成熟,新型热轧碳钢-不锈钢复合钢筋(以下简称不锈钢复合钢筋)的大规模生产成为可能[15]。不锈钢复合钢筋由不锈钢覆层、冶金结合层和碳钢芯筋组成。不锈钢覆层能够保护芯筋抵御外部环境的侵蚀,上述腐蚀问题可以得到缓解或解决。此外不锈钢复合钢筋自身具有金属材料的特性,力学性能较好,与混凝土有良好的协同工作能力。不锈钢复合钢筋覆层厚度仅有0.2~2 mm,造价远低于不锈钢钢筋,因此在钢筋混凝土结构中具有较好的应用前景。

目前,关于不锈钢复合钢筋的研究十分有限。Hua等针对不锈钢复合钢筋的单调力学性能[16-17]和低周疲劳性能[18]进行了初探性研究,证明了不锈钢复合钢筋在钢筋混凝土结构中应用的可能性。相比于均质钢筋,不锈钢复合钢筋的耐久性能演化过程更加复杂。不锈钢复合钢筋为双金属复合材料,覆层和芯筋具有不同的耐腐蚀性。当不锈钢覆层被腐蚀穿透时,其腐蚀发展机理与均质钢筋大不相同。因此在工程结构中应用不锈钢复合钢筋之前,有必要对其腐蚀后的力学性能进行研究。文章以不锈钢复合钢筋为研究对象,采用电流加速腐蚀试验方法,研究不同腐蚀形态对其力学性能影响的差异,归纳出不同腐蚀形态的不锈钢复合钢筋力学性能退化规律,从强度储备与能量分析角度探讨腐蚀后不锈钢复合钢筋的工程可靠度,并给出设计建议。

1 不锈钢复合钢筋

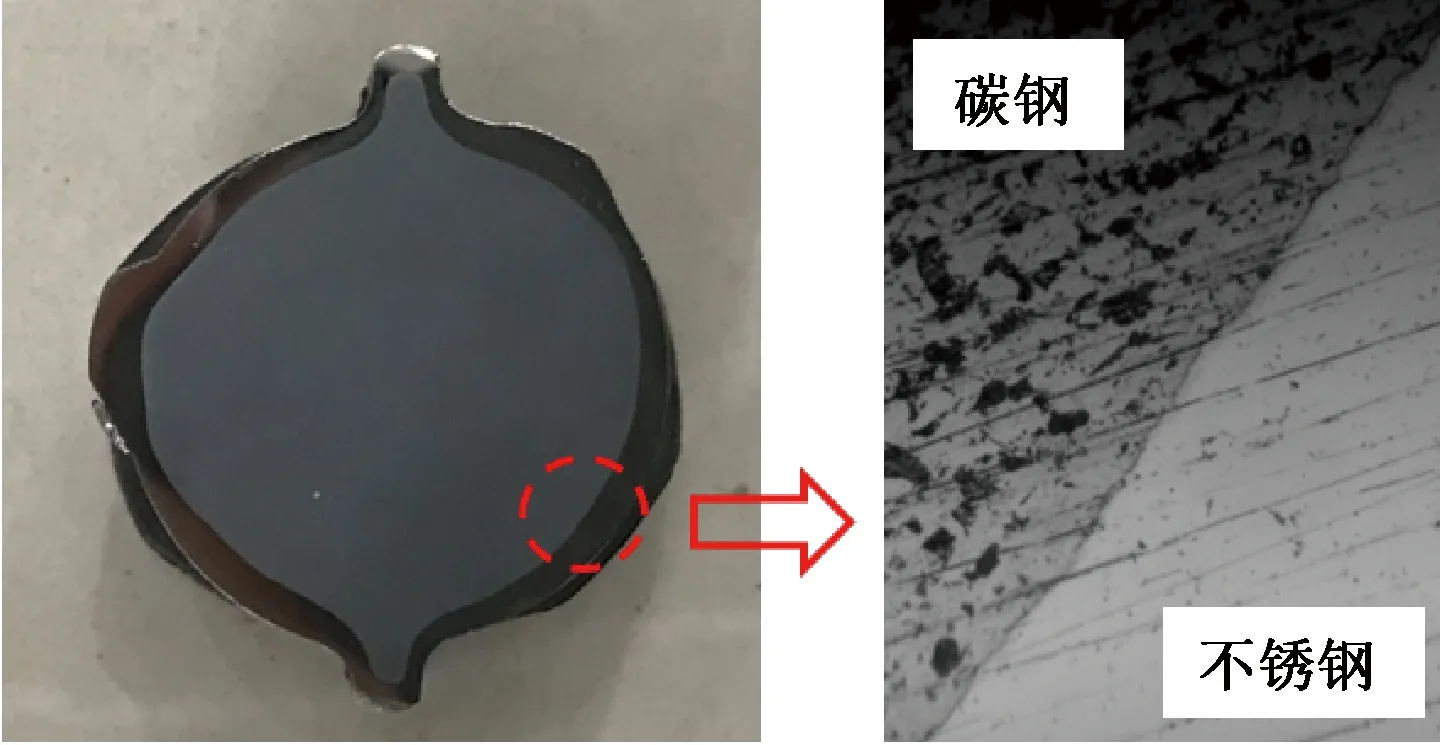

研究所使用的不锈钢复合钢筋外部覆层为S30408不锈钢,芯筋为HRB400碳钢。覆层和芯筋主要化学成分如表1所示。为验证二者冶金结合能力,对其进行金相组织观察。如图1所示,不锈钢覆层与碳钢芯筋结合界面无空隙、夹渣,结合良好。基于电镜扫描的试验结果,发现不锈钢覆层的组织构成为奥氏体,碳钢芯筋组织构成为铁素体和珠光体。而结合层以铁素体和珠光体为主,伴有尺寸细小的氧化铝夹杂物。

图1 不锈钢复合钢筋金相组织Fig.1 Metallurgy construction of the stainless-clad bimetallic steel bar

表1 不锈钢复合钢筋主要化学成分(质量分数)Table 1 Main chemical composition of stainless-clad bimetallic steel bars (mass fraction) %

2 试验研究

2.1 不锈钢复合钢筋试件设计

在混凝土中服役的钢筋会受到外部环境的侵蚀产生腐蚀问题。考虑到不锈钢复合钢筋构造特征,设计三种不同的腐蚀形式,分别为均匀腐蚀、覆层破损腐蚀和非均匀腐蚀。

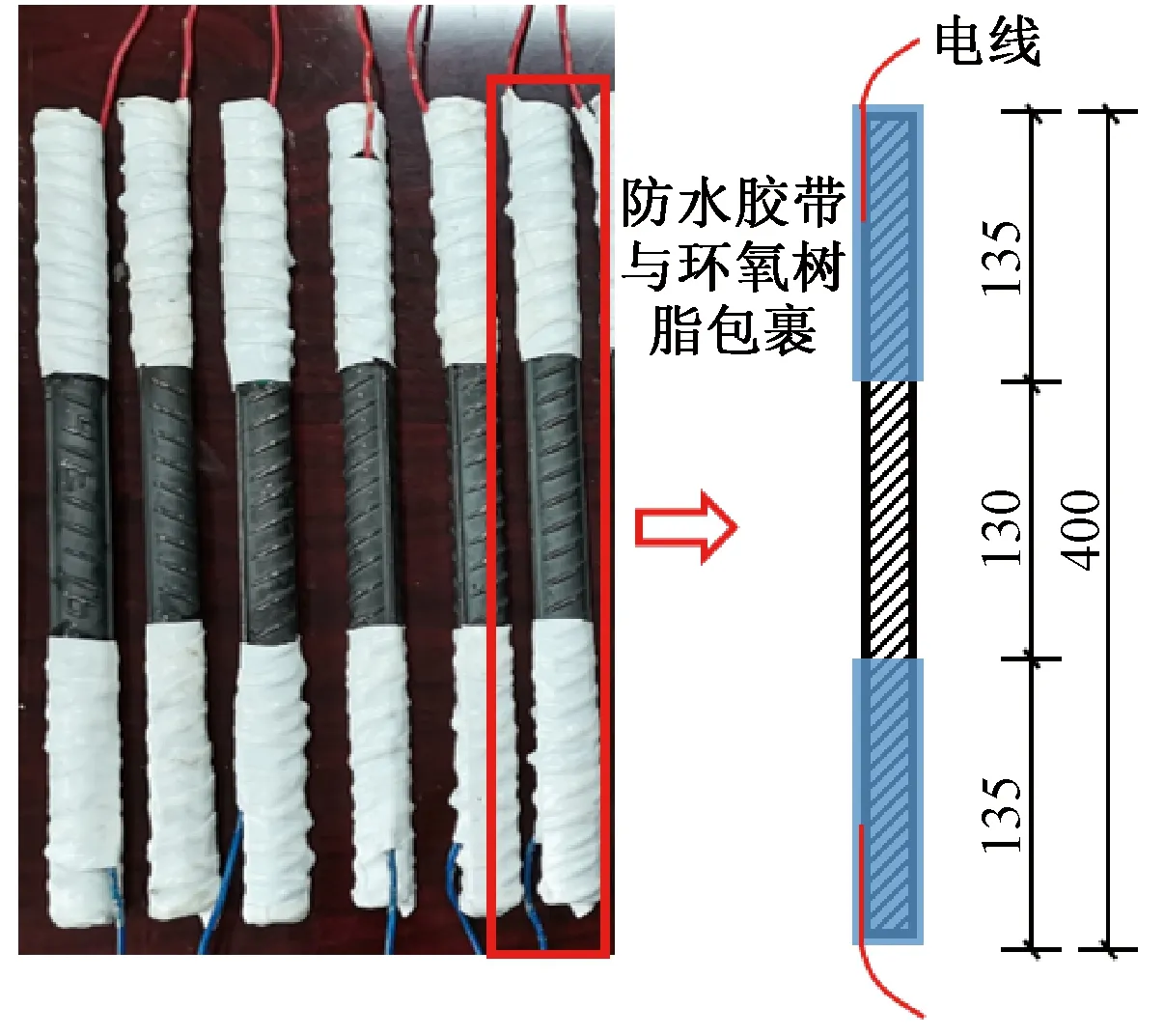

2.1.1均匀腐蚀试件

均匀腐蚀是基本腐蚀形式。当不锈钢复合钢筋的服役环境富含氯离子,如不锈钢复合钢筋在海水海砂混凝土中服役,不锈钢复合钢筋周围的氯离子可以认为是均匀分布模式。因此,在上述服役环境下,不锈钢复合钢筋表现出均匀腐蚀。设计试件尺寸为400 mm,试验段长度为130 mm。为保证试件两端在拉伸时不发生滑移,同时控制腐蚀分布在试验段,使用防水胶带对两端非腐蚀段进行包裹缠绕,再均匀地涂上环氧树脂防止试件两端与溶液直接接触。试件的处理如图2所示。

图2 均匀腐蚀试件 mmFig.2 Uniform corrosion specimens

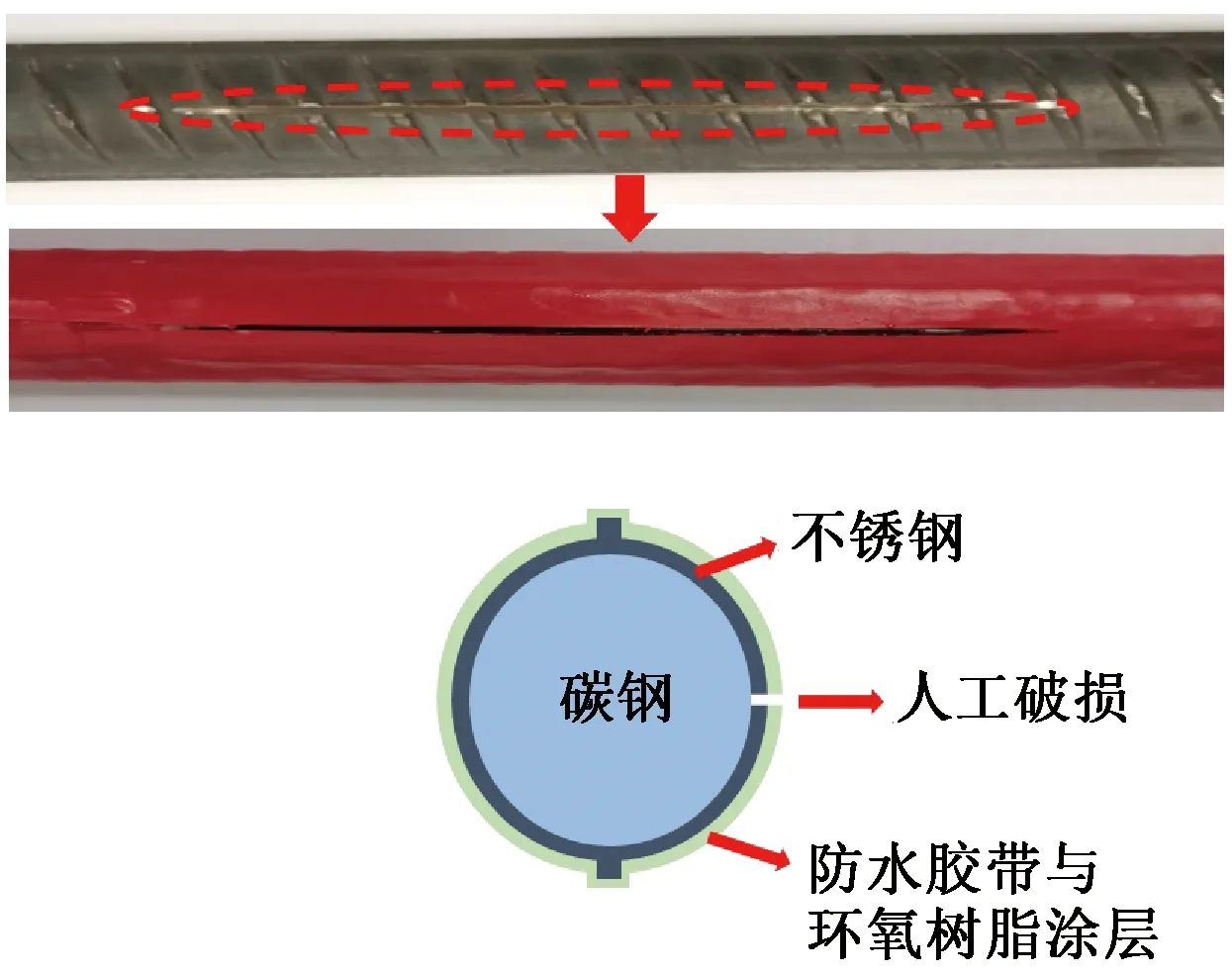

2.1.2覆层破损腐蚀试件

由于不锈钢复合钢筋生产工艺的局限,以及运输与施工过程中的剐蹭、碰撞等不确定因素,可能在不锈钢覆层表面产生初始缺陷。这些初始缺陷将导致不锈钢覆层在该区域提前被侵蚀环境穿透,从而使不锈钢复合钢筋的腐蚀形态与普通钢筋不同。此外,考虑到不锈钢和碳钢具有不同的耐腐蚀性能,具有初始缺陷的不锈钢复合钢筋的腐蚀机理相比碳钢钢筋和不锈钢钢筋更为复杂。因此,研究具有初始缺陷的不锈钢复合钢筋的耐腐蚀性能具有重要意义和必要性。

为了模拟由于生产、运输和施工过程所引起的初始缺陷,对不锈钢复合钢筋试件进行了人工破损,如图3所示。人工破损的宽度和长度为1.5 mm和130 mm,破损深度3 mm,已达到碳钢芯筋。在侵蚀环境中服役的不锈钢复合钢筋,其腐蚀的发生主要集中在缺陷区域。为了模拟真实的腐蚀过程,对破损部位以外的试件表面区域用防水胶带和环氧树脂进行保护处理。

图3 覆层破损腐蚀试件Fig.3 Corrosion specimens with damaged cladding

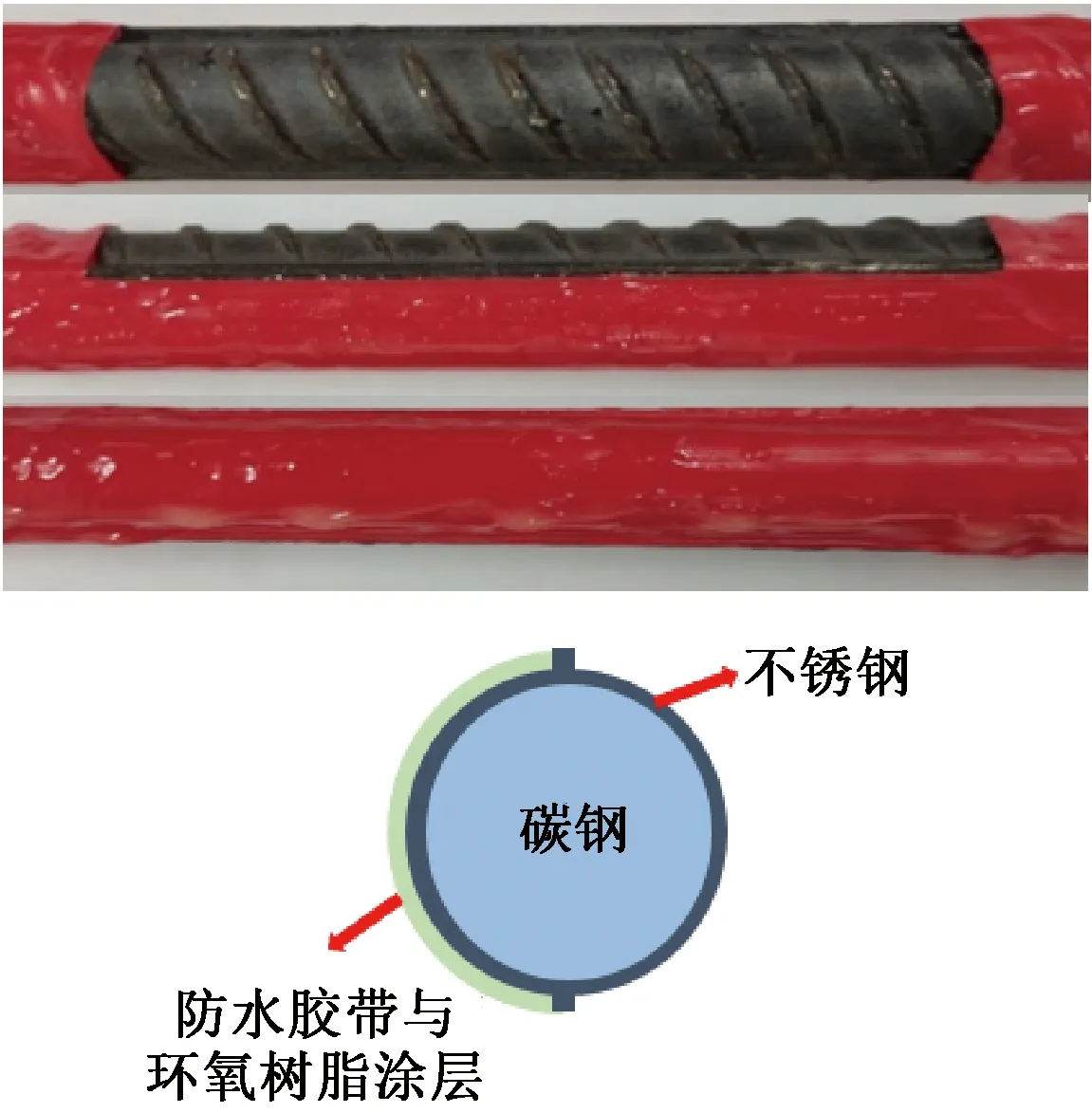

2.1.3非均匀腐蚀试件

对于在普通混凝土中服役的钢筋而言,外部环境的侵蚀因子需要渗入混凝土,进而造成钢筋的腐蚀。因此,临近混凝土保护层一侧的钢筋将先发生腐蚀,造成腐蚀产物的堆积,进而导致混凝土保护层由于锈胀力而开裂,加速侵蚀因子的渗入[19]。由于不锈钢的耐腐蚀性远高于普通碳钢,因而在近保护层一侧的钢筋发生腐蚀使混凝土锈胀开裂后,腐蚀在此处发生的速率将远高于远离保护层的一侧。可以认为不锈钢复合钢筋的腐蚀只集中在靠近保护层的一侧。这将会与普通钢筋的腐蚀形态大不相同,从而导致腐蚀后的力学性能退化规律也不一样。为了探究不锈钢复合钢筋非均匀腐蚀下力学性能的退化规律,通过在钢筋一侧用防水胶带和环氧树脂处理的方式(图4),人为控制腐蚀只发生在一侧。

图4 非均匀腐蚀试件Fig.4 Non-uniform corrosion specimens

2.2 电化学加速腐蚀方法

研究通过电化学加速腐蚀试验获得不同腐蚀程度的试件。电化学加速腐蚀试验装置如图5所示。不锈钢复合钢筋试件作为阳极,串联后与直流电源的正极相连,石墨碳棒与电源负极相连。不锈钢复合钢筋与石墨碳棒共同浸没在质量分数为5%的NaCl溶液中。用法拉第定律确定电化学加速腐蚀试验的持续时间,如式(1)所示:

图5 电化学加速腐蚀装置Fig.5 Electrochemical accelerated corrosion device

(1)

式中:Δm表示腐蚀引起的质量损失;M表示铁的摩尔质量(即56 g/mol);I表示电流密度;t表示电化学加速腐蚀试验的持续时间;z表示铁元素的价态(即2);F表示法拉第常数(即96 500 A·s)。

电化学加速腐蚀试验后,将不锈钢复合钢筋试样从溶液箱中取出,按规范GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》[20]进行处理,并称重以确定其腐蚀程度。

2.3 单调拉伸试验

腐蚀后不锈钢复合钢筋的单调拉伸试验根据规范GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》[21]进行,如图6所示。试验以位移加载控制,加载速率为6 mm/min,并用引伸计实时测量试件试验段的变形。

图6 加载与数据采集设备Fig.6 Loading and data acquisition equipment

3 试验结果与分析

3.1 腐蚀形态

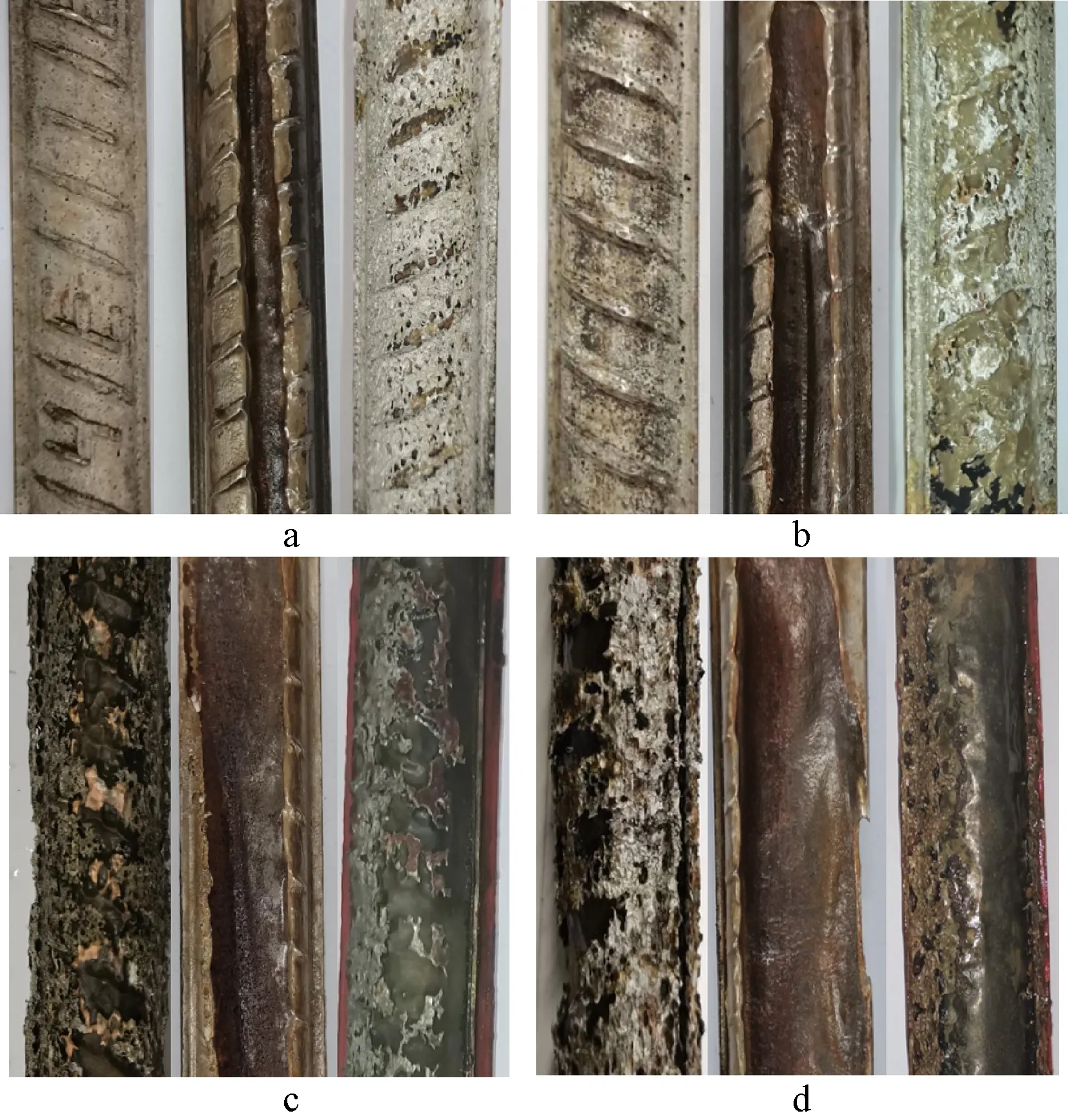

图7展示了三种腐蚀类型的不锈钢复合钢筋试样在不同腐蚀程度下的腐蚀形态,从左到右依次为均匀腐蚀、覆层破损腐蚀(以下简称“破损腐蚀”)和非均匀腐蚀。对于腐蚀程度相对较低(5%)的不锈钢复合钢筋试件,均匀腐蚀与非均匀腐蚀的试件表面发生了点蚀,如图7a所示。破损腐蚀试件的腐蚀则是在破损处向试件内部继续发展,不锈钢覆层表面比较完整。随着腐蚀程度的增加,均匀腐蚀与非均匀腐蚀试件的点蚀也相应加剧,不锈钢覆层的保护作用逐渐消失。如图7c、图7d所示,当腐蚀程度较大(20%和30%)时,均匀腐蚀与非均匀腐蚀试件的不锈钢覆层表面明显不完整,内部碳钢逐渐暴露在腐蚀环境中。可以观察到:随着腐蚀程度的增加,低碳钢发生了显著的腐蚀。破损腐蚀试件随着腐蚀程度的增加,损伤区的腐蚀深度和宽度增大。当腐蚀程度增加至20%,腐蚀区域宽度和深度分别达到了25.79 mm和25.05 mm。此外,随着腐蚀程度的增加,钢筋的肋逐渐消失,钢筋的外部特性发生了明显变化,这可能导致钢筋与混凝土的黏结性能降低。

a—5%腐蚀程度; b—10%腐蚀程度; c—20%腐蚀程度; d—30%腐蚀程度。图7 三种腐蚀类型的不锈钢复合钢筋在不同腐蚀程度下的腐蚀形态Fig.7 Corrosion forms of three corrosion types of stainless-clad bimetallic steel bars with different corrosion degrees

3.2 应力-应变关系

通过单调拉伸试验得到不锈钢复合钢筋屈服强度fy=472.5 MPa,极限抗拉强度fu=648.4 MPa,断后伸长率δ=31.3%,弹性模量E=191.19 GPa,均满足GB/T 1499.2—2018《钢筋混凝土用钢 第2部分:热轧带肋钢筋》[22]中HRB400钢筋的要求。三种腐蚀形态的不锈钢复合钢筋试件在不同腐蚀程度下的应力-应变曲线如图8所示。当腐蚀程度相对较低(0%和5%)时,三种腐蚀形态试件的应力-应变曲线存在明显的屈服平台。屈服平台之后是应变硬化段。因此,与不锈钢钢筋相比,腐蚀程度相对较低(0%和5%)的不锈钢复合钢筋的力学性能更接近于普通碳钢钢筋。随着腐蚀程度的增加,屈服平台逐渐消失。相比其他腐蚀形态,相同腐蚀程度下破损腐蚀试件屈服平台最不明显。表2给出了应力-应变关系中的力学性能特征值。

a—5%腐蚀程度; b—10%腐蚀程度; c—20%腐蚀程度; d—30%腐蚀程度。图8 不同腐蚀程度下不锈钢复合钢筋的应力-应变曲线Fig.8 Stress-strain curves of stainless-clad bimetallic steel bars with different corrosion degrees

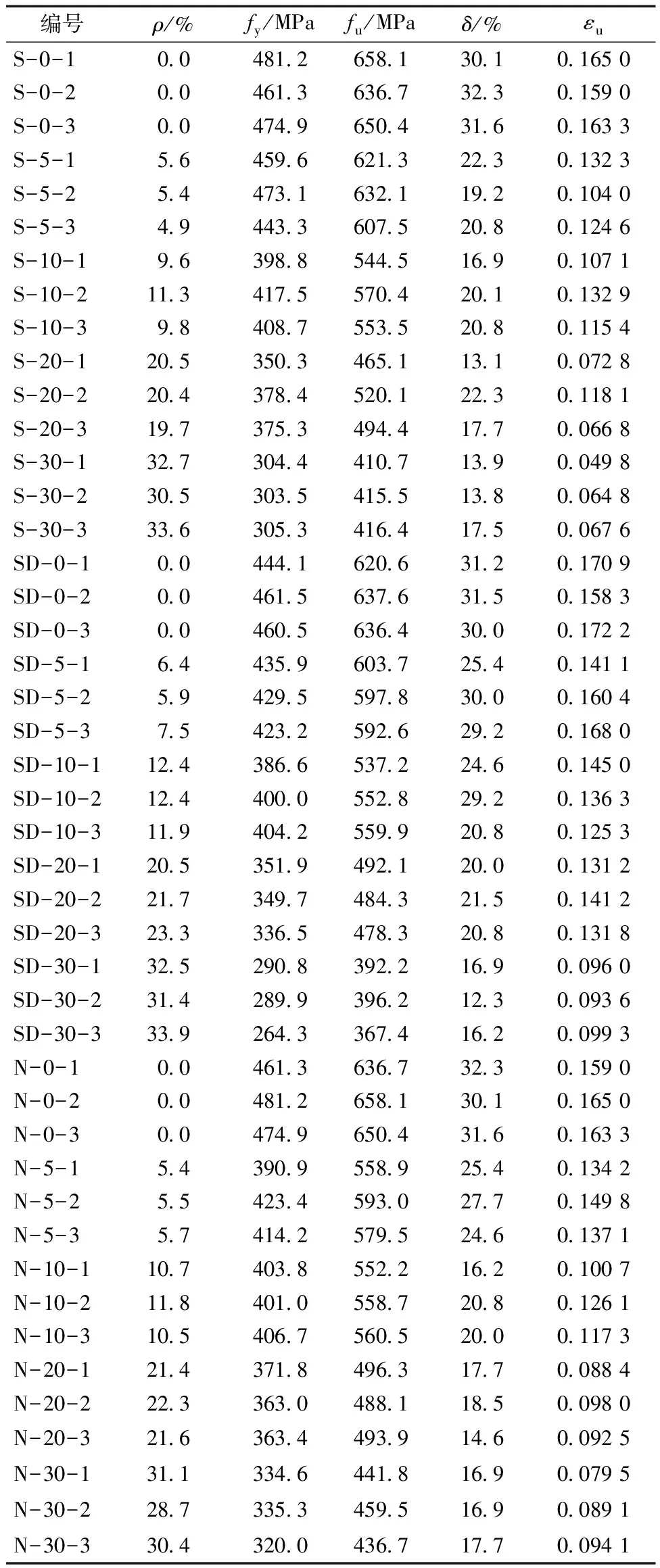

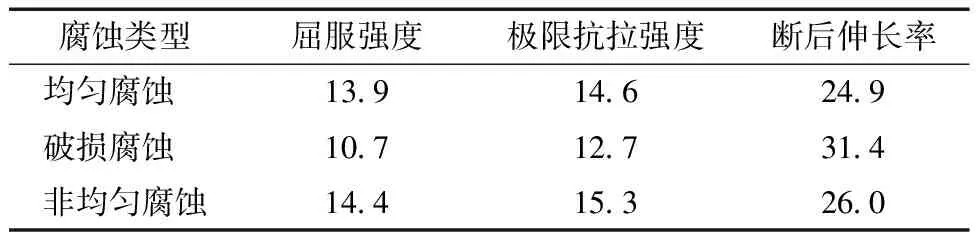

表2 腐蚀后不锈钢复合钢筋的力学性能特征值Table 2 Mechanical properties of corroded stainless-clad bimetallic steel bars

3.3 腐蚀形态对屈服强度的影响

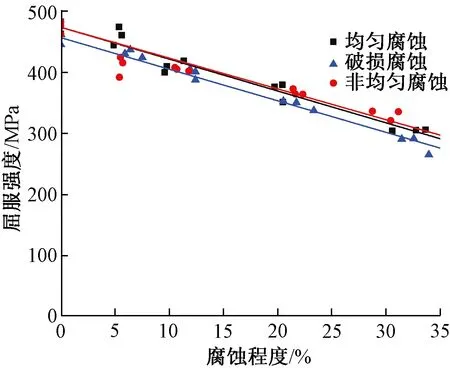

腐蚀会导致不锈钢复合钢筋屈服强度的下降,如图9所示,随着腐蚀程度的增加,均匀腐蚀和破损腐蚀钢筋的屈服强度下降速率接近。破损钢筋由于初始缺陷的影响,在相同腐蚀率下屈服强度略低于均匀腐蚀钢筋。而非均匀腐蚀钢筋在小腐蚀率(0%~5%)下屈服强度下降最快,当腐蚀程度大于5%时下降变慢。当腐蚀率增加到30%,非均匀腐蚀钢筋屈服强度高于均匀腐蚀、破损腐蚀,分别为321.4,316.1,300.6 MPa。

图9 三种腐蚀形态的不锈钢复合钢筋屈服强度与腐蚀程度的关系Fig.9 Relationship between yield strength and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

3.4 腐蚀形态对极限抗拉强度的影响

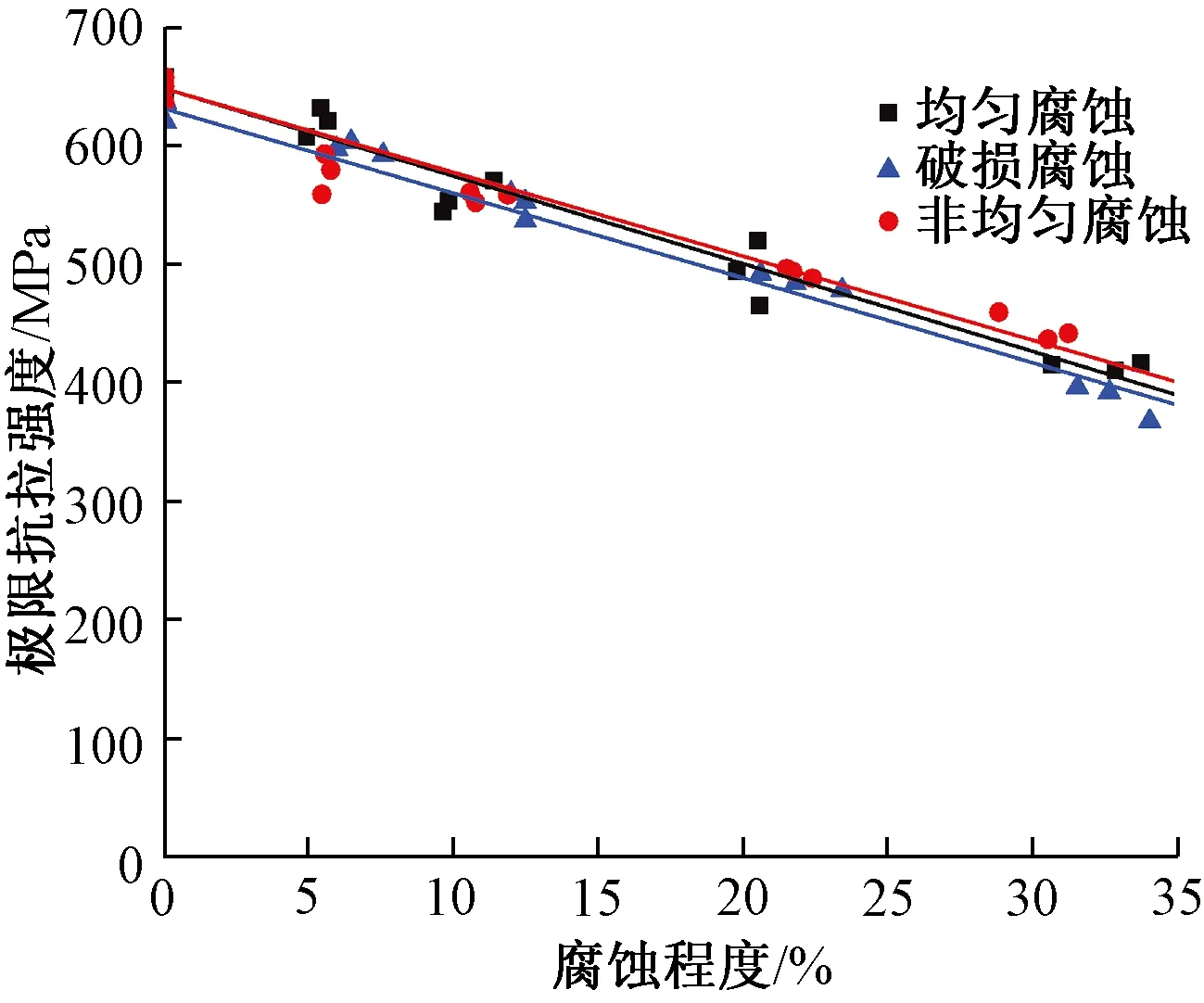

腐蚀对不锈钢复合钢筋极限抗拉强度的影响规律与屈服强度类似,有比较显著的线性关系。如图10所示,均匀腐蚀和破损腐蚀钢筋的极限抗拉强度下降速率接近,非均匀腐蚀钢筋在小腐蚀率(0%~5%)下极限抗拉强度下降最快,腐蚀程度超过5%时下降速率减小。当腐蚀率增加到30%,非均匀腐蚀钢筋极限强度高于均匀腐蚀、破损腐蚀,分别为435.2,425.5,415.9 MPa。

图10 三种腐蚀形态的不锈钢复合钢筋极限抗拉强度与腐蚀程度的关系Fig.10 Relationship between ultimate strength and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

3.5 腐蚀形态对极限应变的影响

腐蚀会削弱不锈钢复合钢筋的横截面积从而在局部形成薄弱区。钢筋受拉时,相对薄弱的截面将出现应力集中,对钢筋的极限应变产生不利影响。如图11所示,腐蚀对均匀腐蚀试件的影响最大,对破损腐蚀试件影响最小。当腐蚀程度达到30%时,均匀腐蚀的不锈钢复合钢筋的极限应变下降为原来的36.0%,破损腐蚀试件和非均匀腐蚀试件的极限应变也下降为原来的64.2%和46.8%。由3.1节所述,腐蚀从不锈钢覆层的点蚀开始,逐渐过渡为内部碳钢裸露并腐蚀。腐蚀产生的蚀坑会引起应力集中,降低不锈钢复合钢筋的延性性能,而蚀坑的形态和分布具有随机性,进而导致不锈钢复合钢筋延性指标的离散性较大。

图11 三种腐蚀形态的不锈钢复合钢筋极限应变与腐蚀程度的关系Fig.11 Relationship between ultimate strain and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

3.6 腐蚀形态对断后伸长率的影响

如前文所述,腐蚀后的筋材将会在最薄弱截面首先进入受拉极限状态,进而发生断裂。可推断,腐编号中S表示均匀腐蚀,SD表示破损腐蚀,N表示非均匀腐蚀,数字分别表示腐蚀程度和试件编号。例如,S-5-1表示均匀腐蚀的5%腐蚀程度的1号试件。ρ为腐蚀程度,由质量损失率得到;fy为屈服强度;fu为极限抗拉强度;δ为断后伸长率;εu为极限应变。

蚀会极大地影响筋材的断后伸长率。如图12所示,三种腐蚀形态的不锈钢复合钢筋试件的断后伸长率均有明显下降,特别是均匀腐蚀试件,其断后伸长率对腐蚀最为敏感,当腐蚀程度为5%时,断后伸长率下降33.7%。而破损腐蚀与非均匀腐蚀下降仅有8.8%和23.1%。当腐蚀程度达到30%,均匀腐蚀试件的断后伸长率仅为原来的49.1%。

图12 三种腐蚀形态的不锈钢复合钢筋断后伸长率与腐蚀程度的关系Fig.12 Relationship between elongation percentage and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

3.7 预测模型

根据3.2节介绍的试验结果,得到了不同腐蚀形态、不同腐蚀程度的不锈钢复合钢筋的应力-应变曲线特征。为量化腐蚀程度对应力-应变曲线的影响,通过数值拟合,得到了腐蚀程度与关键力学性能指标之间的关系。式(2)为拟合公式,用来量化上述关系。公式中腐蚀削弱系数ν的值由拟合结果得到,在表3中给出。通过式(2)可以预测三种腐蚀形态的不锈钢复合钢筋在任一腐蚀程度下的关键力学性能指标。

表3 腐蚀削弱系数Table 3 Corrosion weakening coefficient

fyc=(1-υyρ)fy0

(2a)

fuc=(1-υuρ)fu0

(2b)

εuc=(1-υε,uρ)εu0

(2c)

δc=(1-υδρ)δ0

(2d)

式中:ρ为腐蚀程度;fyc、fuc、εuc和δc分别为不同腐蚀程度的不锈钢复合钢筋试样的名义屈服强度、极限抗拉强度、极限应变和断后伸长率;fy0、fu0、εu0和δ0分别为不同腐蚀程度的不锈钢复合钢筋试样的名义屈服强度、极限抗拉强度、极限应变和断后伸长率;υy、υu、υε,u和υδ分别为名义屈服强度、极限抗拉强度、极限应变和断后伸长率的削弱系数。

根据GB/T 1499.2—2018[22]的要求,HRB400钢筋的屈服强度不应小于400 MPa,极限抗拉强度不应小于540 MPa,断后伸长率不应小于16%。根据试验结果,均匀腐蚀、破损腐蚀和非均匀腐蚀的腐蚀程度应满足表4中的限值。

表4 不锈钢复合钢筋的腐蚀率限值Table 4 Corrosion degree limit of stainless-clad bimetallic steel bars %

4 结果讨论

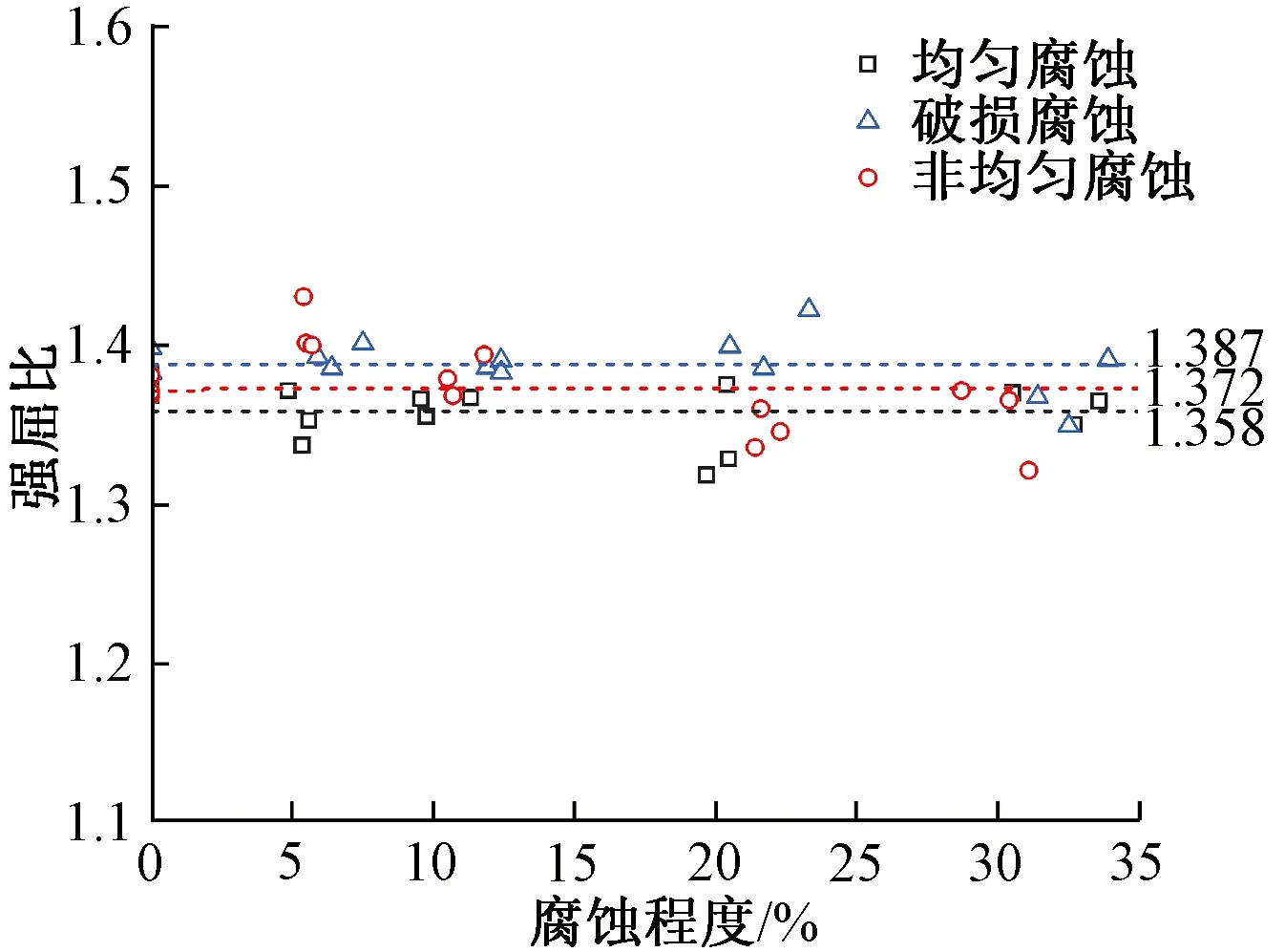

4.1 强屈比

强屈比是衡量金属材料韧性的重要指标。如图13所示,随腐蚀程度的增加强屈比在小范围内波动。根据试验结果,计算均匀腐蚀、破损腐蚀和非均匀腐蚀试件的强屈比的平均值分别为1.358、1.387和1.372,标准差为0.017、0.011和0.018。因此,腐蚀对强屈比的影响很小,可以忽略不计。

图13 三种腐蚀形态的不锈钢复合钢筋强屈比与腐蚀程度的关系Fig.13 Relationship between fu/fy and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

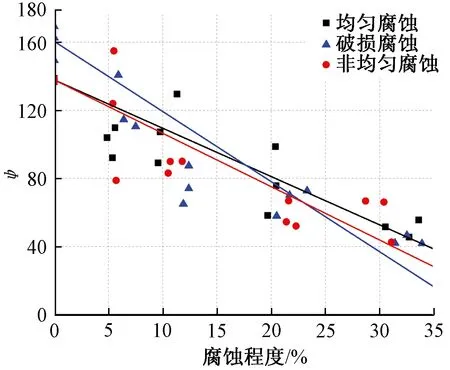

4.2 能量系数

强屈比主要关注强度特性。为了量化腐蚀对强度和应变的综合影响,选择了能量吸收κ和总能量密度与弹性能量密度之比ψ[23]两个指标进行分析。根据第3.2节中的应力-应变曲线,通过式(3)计算κ。ψ通过式(4)得到,κ值和ψ值表示钢材拉伸过程中吸收能量的能力,也进一步反映钢材的韧性。结果表明,随着腐蚀程度的增加,κ和ψ相应减小,如图14和图15所示。κ值和ψ值随腐蚀程度的增加急剧下降,下降幅度远大于同腐蚀率下强度的下降。因此,腐蚀严重降低了不锈钢复合钢筋的韧性。相比另外两种腐蚀形态,均匀腐蚀试样韧性下降最快。式(5a)和式(5b)给出了κ值、ψ值与腐蚀程度的拟合公式,系数υκ和υψ的值如表3所示。

图14 三种腐蚀形态的不锈钢复合钢筋κ值与腐蚀程度的关系Fig.14 Relationship between κ and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

图15 三种腐蚀形态的不锈钢复合钢筋ψ值与腐蚀程度的关系Fig.15 Relationship between ψ and corrosion degree of stainless-clad bimetallic steel bars with three corrosion forms

(3)

式中:κ为能量吸收,即名义应力-应变曲线与坐标轴的包络面积。

ψ=1+(1+fu/fy)(εu/εy-1)

(4)

(5a)

ψc=(1-υψρ)ψ0

(5b)

式中:κc和ψc分别为腐蚀后的能量吸收和总能量密度与弹性能量密度之比;υκ和υψ分别为κ和ψ的削弱系数。

5 结 论

采用电流加速腐蚀试验方法获得不同腐蚀形态和程度的不锈钢复合钢筋试件,完成了42根不锈钢复合钢筋的力学性能试验,研究了腐蚀形态、腐蚀程度对不锈钢复合钢筋力学性能的影响。主要结论如下:

1)通过金相组织观察研究了不锈钢覆层的冶金结构。结果表明,覆层与芯筋结合界面无空隙、夹渣,冶金结合程度较高。

2)均匀腐蚀和非均匀腐蚀试件的腐蚀由点蚀开始逐渐加深,不锈钢覆层的保护作用逐渐消失,碳钢芯筋裸露;破损腐蚀试样的腐蚀首先在缺陷处开始,进而使缺陷宽度和深度增加。三种腐蚀形态的试件在腐蚀率超过5%后,钢筋的表观特性均有较大变化,由此可能引起不锈钢复合钢筋与混凝土的黏结性能改变。

3)腐蚀会影响不锈钢复合钢筋的应力-应变曲线形态,主要体现在屈服平台的逐渐消失,相对于其他两种腐蚀形态,覆层破损腐蚀的不锈钢复合钢筋屈服平台消失最早发生。

4)根据三种腐蚀形态不同腐蚀程度的试件拉伸试验结果,提出了式(2)来量化腐蚀对不锈钢复合钢筋力学性能的影响。

5)选取强屈比、κ和ψ能量指标,研究了三种腐蚀形态不同腐蚀程度下腐蚀对不锈钢复合钢筋韧性的影响。试验结果表明,腐蚀对强屈比的影响很小,可以忽略不计。随着腐蚀程度的增加,κ和ψ值大幅降低,表明腐蚀对不锈钢复合钢筋的韧性有较大不利影响。

6)根据GB/T 1499.2—2018的要求,HRB400钢筋的屈服强度、极限抗拉强度和断后伸长率应分别不低于400 MPa、540 MPa和16%。因此,考虑三种腐蚀形态最不利影响,基于试验结果,不锈钢复合钢筋的腐蚀程度应控制在10.7%以内,以保证屈服强度、极限抗拉强度和断后伸长率满足上述要求。