粮食筛下物处理工艺改造对过筛作业的影响分析*

2023-07-22冯帅辉杨文勇甘济升

冯帅辉 杨文勇 甘济升

(中央储备粮广东新沙港直属库有限公司 523147)

近年来我国进口粮食不断增加并持续处于高位,国内市场对粮食需求越来越大[1]。目前新粮上市时杂质一般在1.5%~2.5%[2],国家粮食和物资储备局要求入仓储粮杂质含量应严格控制在1%以内[3]。粮食中杂质过多会导致发热和霉变,严重降低储备粮的品质[4]。

粮食清理除杂工艺是粮食存储过程中的一个重要环节[5]。小批量的粮食清理除杂作业中,筛下物总量少,筛下物处置效率对整体过筛作业效率影响不大。而在大型机械化粮库中,由于日吞吐作业量大(通常可达一万吨),在粮食过筛清理中会产生大量筛下物,如果筛下物处理不及时,会直接制约过筛效率。目前国内针对粮食过筛清理作业中筛下物处理工艺的研究较少[6-8]。

中央储备粮广东新沙港直属库有限公司(以下简称新沙港直属库)地处珠江粮食流通走廊的重要物流节点,现有仓容58万吨,在建15.28万吨,是中储粮储运有限公司在华南地区主要粮食储备中转港口库[9]。新沙港直属库利用现有设备设施对原有粮食筛下物处理工艺进行改造升级,提升了过筛效率,节约了作业成本。

1 改造前筛下物处理工艺

改造前的筛下物处理工艺如图1所示:原粮经过立筒库六楼的组合式清理筛筛分处理后通过溜管1滑落到外部露天的筛下物缓存仓1。随后,劳务人员手动控制缓存仓1底部闸门开合,套袋放料,使用手动缝包机缝包。缝包后的筛下物经叉车运输到地磅称重,记录数据后再由叉车运输到楼房仓码垛存放。存放的袋装筛下物可根据需要继续保管或者装车出库。筛下物打包点、地磅、楼房仓存放点三个位置构成三角形,路径长度为600 m。

注:1.组合式清理筛 2.溜管1 3.缓存仓1 4.地磅 5.叉车 6.袋装筛下物垛 7.楼房仓图1 改造前的工艺流程

2 存在的问题

2.1 作业效率低

平均过筛产量低;缓存仓1容积小,易满仓,导致频繁停料;人工装袋、缝包、搬运作业量大且速度慢;室外作业,易受天气影响暂停作业。

2.2 设备器材利用率低

输送原粮的皮带输送机、斗式提升机等大型设备空载作业时间长;组合式清理筛过筛产量未达到最大产量的一半;人工控制放料,袋装筛下物重量误差大,编织袋有效利用容积仅为40%~50%。

2.3 成本高

作业环节多,劳务人员需求量大,人工成本高;作业时间长,叉车燃油成本高。

2.4 安全系数低

筛下物打包作业面积仅有18.5 m2,作业面狭窄,人车穿插,危险性大;此外打包点位于库区主干道右侧,往来车辆人员多,存在安全隐患。

3 改造后筛下物处理工艺

3.1 改造后工艺流程概述

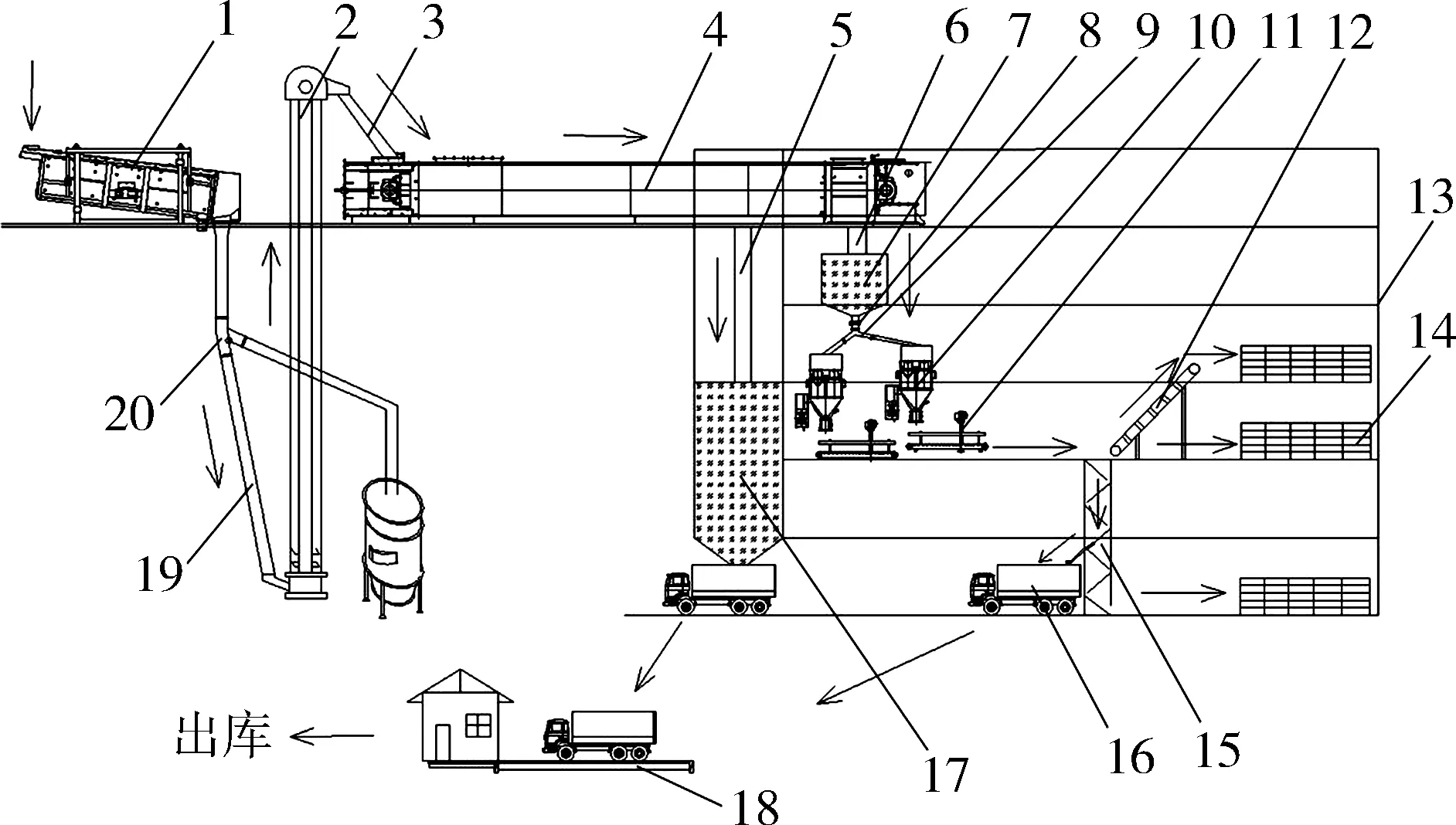

改造后的工艺流程如图2所示,其在保留了原工艺流程的同时实现了筛下物打包和散装出库两种作业功能,两者均为室内作业,其中打包作业又可分为单线打包和双线打包两种作业方式,打包作业面积为40 m2。

注:1.组合式清理筛 2.斗式提升机 3.溜管3 4.刮板输送机 5.溜管4 6.溜管5 7.缓存仓2 8.气动闸门 9.气动三通2 10.计量打包秤 11.移动式自动缝包机 12.登高皮带机 13.楼房仓 14.袋装筛下物垛 15.滑粮槽 16.散料运输车 17.装车仓 18.地磅 19.溜管2 20.气动三通1图2 改造后的工艺流程

改造后的筛下物处理工艺在溜管1上安装气动三通1,控制筛下物通过溜管2到达斗式提升机基座。筛下物经过斗式提升机提升后,通过溜管3下落到刮板输送机,刮板输送机可以将筛下物从立筒库输送至楼房仓。

打包作业中,刮板输送机上的筛下物经过溜管5滑落到缓存仓2,人员控制缓存仓2仓底气动闸门开合放料,过筛作业时该闸门保持常开。随后配备了两台计量打包秤和两台移动式自动缝包机,可根据需要控制气动三通2选择单线打包或双线打包作业。放料后,筛下物进入计量打包秤实现自动称重计量,经移动式自动缝包机包装。包装后的袋装筛下物可选择叉车、登高皮带机、滑粮槽三种方式输送到不同的楼层保管,还可以通过滑粮槽直接装车出库。

散装出库作业中,刮板输送机上的筛下物经过溜管4滑落入原散粮装车仓暂存,随后通过散料装车的方式经地磅称重计量后出库。

3.2 主要设备类型

3.2.1 清理设备 选用组合清理筛,型号为:LKAA-TAS-206/6。最大清理作业产量为200 t/h。

3.2.2 计量打包秤 选用包装秤搭配AMC501-U包装控制器。该打包秤可以实现自动放料、称重、计数等功能,单次称重值可调。

3.2.3 自动缝包机 选用GK35系列封包缝纫机。该缝包机可实现自动缝包,剪线,提高缝包效率,降低劳动强度。

3.2.4 闸门 选用电控气动闸门。

3.2.5 除尘设备 全过程配备除尘风网装置。选用LCR-12/10插入式脉冲袋式除尘器在筛下物进料口、出料口进行吸风除尘,降低粉尘。

3.3 技术特点

改造后的筛下物处理工艺在原有清理设备的基础上,通过增添溜管、气动三通等,利用新沙港直属库原有工艺中的斗式提升机和刮板输送机、装车仓等设备设施,组建新的工艺流程,实现新的功能。楼房仓三楼和四楼均为闲置空间,打包秤、缝包机、除尘器、登高皮带机、插入式除尘器和缓冲仓2等均为闲置设备设施,通过翻新、优化、改造升级重新利用,实现企业降本增效。

4 取得的成果

4.1 过筛作业效率提高

2022年,新沙港直属库进口一批乌克兰玉米,玉米破碎多,杂质含量严重超标。改造工艺完成后,新沙港直属库对这批玉米使用改造前打包和改造后单线打包分别进行8 d的原粮过筛清理作业。统计每天筛后原粮数量和过筛作业时间,以筛后原粮数量除以过筛作业时间得到平均过筛产量,并以此衡量过筛效率,去掉最大值和最小值减小数据误差,得到的数据分别如表1和表2所示。

表1 改造前平均过筛产量

表2 改造后单线打包平均过筛产量

由表1和表2可知:改造前平均过筛产量为88.91 t/h,仅达到组合式清理筛最大产量的44.45%。改造后单线打包平均过筛产量是改造前的1.64倍,组合式清理筛使用率提高28.59%。通过筛下物双线打包和散装出库两种方式进行过筛作业得到的平均过筛产量与单线打包得到的平均过筛产量相同,这是由于在缓存仓2和装车仓未满的前提下,使用三种工艺的过筛作业均是持续进行,前两者仅降低筛下物处理时间,并不影响原粮过筛作业时间。

4.2 有效作业时间增加

缓存仓容积是制约过筛作业时间的一个重要因素,缓存仓满,原粮过筛作业停料,待缓存仓空有一定容积后方可继续作业。

改造前后不同工艺对应的过筛作业时间如表3所示。由表3可知:改造前,设备50%时间处于空载状态。改造后缓存仓2容积是改造前缓存仓1容积的48倍,使用单线打包进行过筛作业时连续过筛作业时间延长56倍;且缓存仓2满后,相关输送设备可以停止,避免空载运行。双线打包或散装出库作业中筛下物处理速度快,能够保证缓存仓2或装车仓一直留有空余,原粮过筛不用停料,连续作业,使得原粮除杂清理摆脱筛下物缓存仓满,无处存放的制约。

表3 不同工艺对应的作业时间

4.3 节约成本

过筛作业中,人工成本:41.25元/h,叉车燃油成本:燃油4 L/h,单价8.12元/L。以10000 t原粮过筛清理为例,根据表1和表2中平均过筛产量计算出理论过筛作业时间;根据表3中过筛作业时间和停料时间的关系计算出实际过筛作业时间;根据实际过筛作业时间、人工成本和燃油成本计算出每吨原粮过筛所需的单位人工成本、单位燃油成本和单位总成本;相关结果如表4所示。

表4 不同工艺对应的成本

由表4可知:筛下物出库中,散装出库用工量最少且不需要使用叉车,因此所需单位人工成本和单位燃油成本最低,相比改造前分别减少94.96%和100%,单位总成本节约12.03元。打包作业中,单线打包所需用工量最少,人工成本最低为3.39元/t;双线打包单位燃油成本最低,为0.44元/t,这是由于叉车实际作业时间相比单线打包降低了1.5倍;单线打包所需单位总成本最低,相比改造前降低67.83%,相比双线打包单位总成本减少0.34元。实际作业中可根据筛下物的处理方式、工期、成本选择相适应的工艺流程。

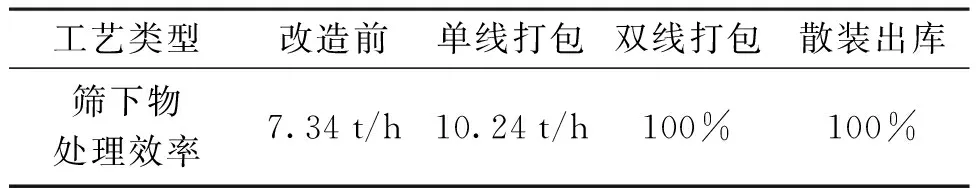

4.4 筛下物处理效率提高

由表5可知,改造后,单线打包作业的筛下物处理效率为10.24 t/h,相比改造前提高39.51%,当天过筛作业产生的筛下物会在缓存仓2中留有剩余;双线打包作业效率加快,可以100%处理当天过筛作业产生的筛下物;散装出库作业通过散料运输车装车出库处理筛下物,装车仓容积大于当天过筛产生的筛下物重量,只需合理安排车辆装车出库,也可以实现当天筛下物的100%处理。

表5 不同工艺对应的筛下物处理效率

4.5 安全系数提高

筛下物处理由室外作业改为室内作业,打包作业面积增加2.16倍,叉车作业距离减小20倍,单双线作业分离,避免了交叉作业;作业灵活性提高,全天候均可作业,外界环境、气候等因素影响减弱;采用密封、通风除尘等方式,有效防止粉尘外溢,大幅降低空气中含尘浓度,减小粉尘爆炸的可能性。

5 结语

随着国际国内粮食需求量的与日俱增,中储粮企业粮食中转和储备任务越来越重,大批量粮食进出作业也越来越多,小型粮食过筛及筛下物处理工艺已经逐渐跟不上时代的需要,如何在保证粮食品质的前提下,大规模地提高粮食过筛除杂效率,降低筛下物处理对过筛作业的影响是摆在我们面前的一个重要课题。在今后的工作中,我们还要逐步探索新方法、新工艺,逐渐找到两者中的平衡点。

中央企业要在节能减排工作中发挥表率作用,循环利用资源,有效节省企业生产成本。通过企业现有生产工艺和设备设施,实现资产改造的优化升级,促进企业良性发展。