树脂基复合材料连接技术探析

2023-07-17王兆慧

王兆慧

摘 要 树脂基复合材料的连接包括复合材料之间的连接以及与金属之间的连接,其工艺比金属材料之间的连接更为复杂。本文分别介绍了机械连接、胶接、缝合连接、Z-pin连接和混合连接等连接技术的工作原理、连接特点,并比较了这几种连接技术的优缺点。结果表明,在树脂基复合材料连接工艺中,机械连接技术成熟,运用最广泛,混合连接是机械连接的拓展,缝合连接和Z-pin连接常作为辅助连接,胶接技术逐渐成熟,各种连接的使用有相应的条件和要求,故连接性能的好坏涉及很多因素,较为复杂。

关键词 树脂基复合材料连接;机械连接;胶接连接;缝合连接;Z-pin连接;混合连接

Analysis of Connection Techniques for

Resin Matrix Composites

WANG Zhaohui

(Harbin FRP Institute Co., Ltd., Harbin 150028)

ABSTRACT The Connection of Resin matrix composites includes the connection of composites itself and the connection of composites and metals,and the connection process is more complicated than the connection between metal materials. The paper introduces principles about the composite connection techniques,such as traditional mechanical joint, adhesive joint,stitched joint,Z-pined joint,combined joint. Meanwhile,related factors which influence the performances of joint are introduced and the advantages,disadvantages and applicability of various joints are compared.The results show that mechanical joint is mature and most widely used. Combined joint is the expansion of mechanical joint,with stitched joint and Z-pined joint often used as auxiliary connection,adhesive joint becoming mature gradually. Different joints have the corresponding conditions and requirements,thus the quality of joint performance involves many complex factors.

KEYWORDS composite connection;mechanical joint;adhesive joint;stitched joint;Z-Pin joint;hybrid joints

1 引言

纖维增强树脂基复合材料具有比强度和比刚度高、耐高温、耐腐蚀、抗疲劳等优点[1-3],广泛应用于航空、航天、汽车和船舶等领域[4-5]。随着轨道交通领域围绕着“更快捷、更舒适、更环保、更安全”的主题发展,客运车体结构对新材料更加渴望,复合材料及其结构在轨道交通中的应用即将成为研究开发的热点。虽然复合材料整体成型技术已取得了一定的发展,但复合材料结构不可避免地要与各种零部件相连接,而复合材料结构件的破坏往往发生在连接处,因此复合材料的连接技术是复合材料应用中较为关键的组成部分[6]。目前,复合材料的连接方法主要有:传统的机械连接、胶接连接、缝合连接、Z-pin连接(金属或纤维增强复合材料细棒)和混合连接等[7]。本文介绍了复合材料这几种连接技术的工作原理、连接特点,并对这几种连接技术的优缺点及使用领域进行了探析。

2 树脂基复合材料连接技术

2.1 传统机械连接技术

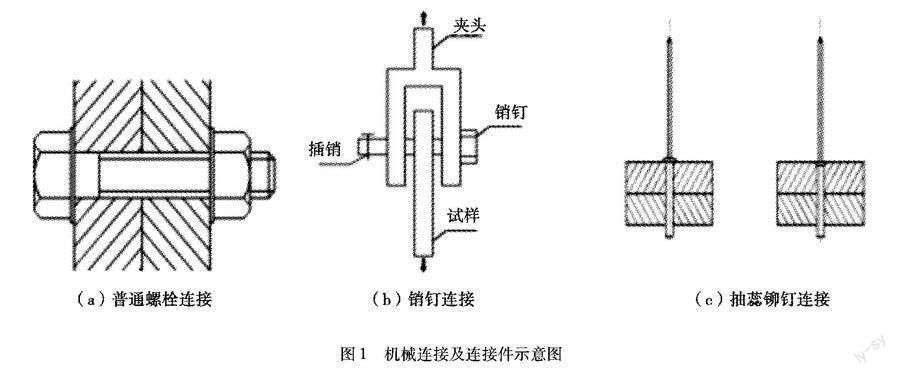

树脂基复合材料的传统机械连接技术包括螺栓连接、销钉连接和铆钉连接等连接方式,如图1所示。机械连接的优点和缺点十分的突出,机械连接具有结构强度高、便于维修拆卸、抗冲击性能好以及安全可靠等优点。存在因钻孔引起应力集中、因连接件增加接头重量、连接效率较低等缺点。

普通螺栓连接目前在复合材料连接中应用广泛,其连接强度主要取决于材料铺层、孔边距、装配方式和紧固件装配方式等,国内外学者对铺层设计、连接方式、螺栓装配形式以及断裂失效模拟等方面做了大量的工作,从而预测连接头的载荷和最大失效应力等。Mouring等[8]发现金属与复合材料连接时,采用制孔的机械连接可以增加接头内聚力,改善接头的载荷传递,同时可减少接头承受拉伸载荷时的负载变形;何龙[9]针对复合材料开孔周围应力集中现象采用ANSYS软件对具有不同强化结构的含孔层合板进行失效过程的数值模拟,认为孔边强化层能有效提高含孔层合板的强度,且铺层角选为0°较好,强化层与层合板失效关系紧密,宜选用高性能材料。

销钉连接和抽芯铆钉连接技术也比较成熟,通常使用铝合金或者钛合金铆钉,其具有质量轻、降低钉孔纤维层破坏等特性。为保证结构疲劳寿命,铆钉连接多采用孔壁强化的干涉配合,单钉连接不能满足强度要求,需要多钉连接。GRAY[10]运用ABAQUS从钉—孔间隙、螺栓扭矩及摩擦等方面对复合材料单搭接情况下单钉、三钉连接载荷进行了分析;张纪奎[11]对复合材料—铝合金三钉单搭接进行了单向拉伸试验,结合有限元模型研究了复合材料—金属三钉单搭接钉载分布情况,并得出金属板配合间隙变化对钉载分布影响很小。

2.2 胶接连接

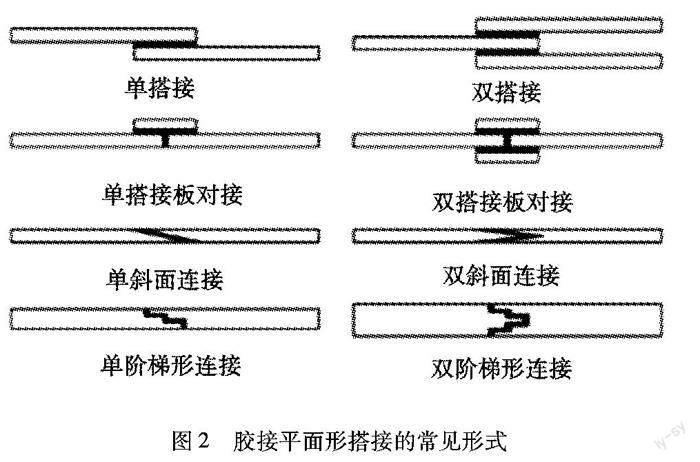

胶接连接是借助胶粘剂将不同的零件连接成不可拆卸的整体,是一种实用有效、方便快捷的连接工艺技术,已广泛应用于复合材料连接中,连接形式包括平面形搭接、正交连接等,常见的胶接平面形搭接形式如图2所示。

相比于机械连接,胶接连接具有耐疲劳、耐腐蚀、质量轻、绝缘性好,容易形成胶接成型一体化等优点,而且也不会因制孔导致应力集中。但也存在一些明显的缺陷,如连接性能易受环境的影响。OUDAD[12]通过试验、模拟分析指出复合材料胶接胶粘剂的吸水率对胶层耐久性、刚度、机械抗阻力的影响情况,浸泡时间对机械性质影响很大,并且胶粘剂的吸湿性与飞机结构胶接的修复效率和耐久性有直接关系。

胶接结构参数设计和胶接工艺是研究胶接连接的重点。胶接的结构参数有胶层厚度、胶接长度、材料辅层方式及应力分布等。如针对胶接长度与板材厚度,梁祖典等[13]提出采用Hashin准则和连续介质损伤力学的三维有限元模型,预测不同搭接长度和胶接件厚度的复合材料层合板单搭胶接接头面内损伤演变过程。得出接头的失效模式由胶层失效转变为层合板失效,并且接头强度与胶接长度和厚度在一定范围内成正比,超过一定范围趋于固定值。同时,端部的应力集中和剥离应力最为严重,是失效的起始点。胶接工艺包括胶粘剂的选择、表面处理方式、环境条件及接头形式等。如乔海涛等[14]通过试验发现,表面处理剂SY-D15可以显著提高胶粘剂在预浸料表面的渗透作用,从而使得胶接试验的剪切强度和胶接体系剥离性能明显提高。

2.3 缝合连接

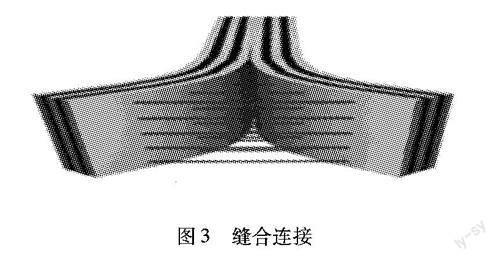

复合材料部件或者多层预浸料在固化前加以缝合连接可以有效防止板材的分层破坏,抵抗弯曲破坏,如图3所示,通过缝合线连接板材,结合树脂传递模塑成型(RTM)、真空辅助树脂传递模塑成型(VARTM)或树脂膜渗透成型(RFI)等工艺可形成一体化接头结构。

焦亚男等[15]研究了三维编织复合材料缝合连接的弯曲破坏和断裂机制,发现经过缝合连接的板材在厚度方向具有更强的抗弯载荷及均匀的应力分布。毛春见[16]对缝合复合材料层板进行了低速冲击后压缩试验,认为缝合层板比未缝合层板有更好的抗冲击性能和冲击后压缩强度,缝合密度越大越好,缝合方向和层板铺层方向也都有影响,特别是0°方向铺层时提高效果明显。

缝合连接能明显提高层压板的层间断裂韧性和层间剪切强度,特别是在零件破坏后,缝合可以使碎片连接在一起,避免后续更危险的灾难性破坏,有利于阻止损伤扩展。缝合连接属于辅助性连接,与RTM、RFI等工艺一起使用,最主要优点是采用真空袋固化,压力较低,制造成本低,对于推广使用复合材料非常有利。

2.4 Z-Pin连接

三维Z-Pin连接技术是在缝合连接的基础上发展而来的,通过在预浸料中嵌入Z-Pin固化成型来达到三维方向上的增强,如图4所示。Z-Pin的直径一般在0.2mm~1.0mm之间,体分比一般在2%~5%左右,类型有金属类和非金属类。

向复合材料嵌Z-Pin采用整体嵌入式的较多,嵌入Z-Pin有两种工艺方法,一种是热压罐法,另一种是美国Aztex公司提出的超声植入法(ultrasonically assisted z-fibre,UAZ)如图5所示,UAZ工艺使用方便、灵活,应用广泛。复合材料Z-pin连接的研究目前很多都是采用T型连接形式,KOH[17]对复合材料T型Z-pin连接有较深入的研究,得到Z-pin体分比、加载角度、连接厚度、外凸缘厚度等因素与Z-pin连接的关系。

张涛涛等[18]针对T300/508平纹机织复合材料层压板建立 Z-Pin 的双悬臂梁模型,模拟层压板的Ⅰ型裂纹扩展过程。结果表明,Z-Pin 直径与层压板的等效Ⅰ型应变能释放率GⅠC和GⅠC随裂纹扩展的波动幅度成正比。而对于Z-Pin的体积分数和增强相长度对板材性能的影响方面,李吻等[19]通过系列试验对Z-Pin增强复合材料帽型加筋壁板连接处进行三点弯曲试验,分析板件Z-Pin增强和失效机理。发现Z-Pin体积分数为2.6%,Z-Pin长度为60 mm时,Z-Pin增强帽型加筋壁板的抗弯强度最优。在厚度方向上植入Z-Pin可以提高层间韧性、抗冲击性能、损伤容限等,配合胶接可以提高预浸料层压板局部结构的强度。

Z-pin连接与缝合连接有许多共同特征,而且Z-pin连接设备成本低,可用于较小曲率半径的区域,也能用于夹层结构提高抗压塌和剪切能力;Z-pin连接可用材料较多,没有电化学腐蚀和吸湿问题。其缺点是不能与RTM、RFI、VARI等预成型工艺一起使用。

2.5 混合连接

树脂基复合材料的混合连接基于胶接与螺栓或者铆钉连接,结合机械连接的负载优势与胶接的轻质高强,通过合理的结构设计使各种连接优势互补且相互关联与协调,从而确保结构件具有无可替代的安全可靠优势。Chowdhury 等[20]采用有限元方法研究飞机薄板胶铆混合连接的静载强度和抗疲劳性,并考证紧固件排列、预紧力、胶层结合强度与固化程度对接头强度的影响,发现仿真分析可以较好地模拟连接过程中的各因素作用,相对于单一的胶接,混合连接可阻止裂纹的扩展,具有较高的抗疲劳强度。黄文俊等[21]采用有限元模型,研究了层合板端头翻边、胶层厚度、胶层韧性以及接触面摩擦系数等因素,对复合材料胶-螺混合连接结构在拉伸和损伤破坏过程的影响,并指出复合材料层合板端头翻边对混合连接结构具有增强作用,韧性胶层能够提高结构的拉伸强度,螺钉杆与连接孔接触面间摩擦系数能够提高连接结构的拉伸强度。

根据胶层的固化情况,复合材料胶-螺混合连接一般有兩种制作工艺,马毓[22]通过试验研究,得到两种不同制作工艺对接头传力机理和承载力的影响关系,并进一步推导了承载力计算方法,分析了混合连接中胶接、螺栓连接各自的承载情况,提出一些优化胶-螺混合连接的依据。单搭接接头的连接效率较低,有时不能用于主承力结构,因此混合连接接头常采用双搭接形式。混合连接中胶层和螺钉都能够传递一定的载荷,但胶层与多钉混合连接时复合材料结构的连接性能分析和计算存在较大困难,有待更深入的研究。

树脂基复合材料混合连接比较复杂,但能够传递更大的载荷、接头密封性更好,对于结构的破损-安全性、接头的安全裕度以及结构的修补都有很大提高,是今后复合材料连接技术发展的一种趋势。

3 各种连接形式的比较

综上所述,对比以上几种不同树脂基复合材料连接技术,如表1所示。

从表1中可以看出:

(1)传统机械连接法,能够传递较大的载荷,连接技术比较成熟,使用广泛,其综合性能已被广泛认可。

(2)胶接和多数混合连接都会使用胶粘剂,其连接接头易受环境影响,虽然混合连接在胶接的基础上有机械连接增加安全裕度,但各连接的协调变形、载荷分配比较复杂,有待探索更好的连接形式。胶接连接方式灵活多变,是较好的辅助连接方法,也能独立承载,已被广泛运用于各领域。

(3)缝合连接与Z-pin连接使用的连接材料、连接的方式有所不同,但它们的原理类似,都是较密集的贯穿厚度连接方式。缝合连接和Z-pin连接常作为辅助连接手段,提高连接的抗剥离应力,实用且技术比较成熟。

4 结语

介绍了传统机械连接、胶接、缝合连接、Z-pin连接、混合连接等树脂基复合材料的连接技术,以及工作成型原理,并分析了它们的优、缺点及对树脂基复合材料连接的适用性。

复合材料的连接质量与连接过程中各种制作工艺、相关影响因素有直接关系,选择何种连接方式,需根據实际要求而定。当承载较大、可靠性要求较高时宜采用机械连接,某些情况下为提高安全裕度,可使用混合连接,或采用缝合连接、Z-pin连接进行辅助连接;当承受剥离载荷较小、环境较好时宜选择胶接形式。树脂基复合材料结构件通过优化设计连接结构使其最大的一体化,以实现连接部位稳定性与可靠性的统一。未来复合材料连接方式采用机械连接、胶接为主,多种新型连接方式为辅的连接技术,在确保高强度的同时,实现结构一体化,以传递部件所需承受的更高载荷。同时,在了解复合材料连接构件的使用性能,分析复合材料连接结构的特点之后,合理选取复合材料的连接形式及其组合模式,可充分发挥不同连接形式的优点,从而使结构件达到最优强度。

参 考 文 献

[1]李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011.(3):201-212.

[2]唐见茂.航空航天复合材料发展现状及前景[J].航天器环境工程,2013,30(4):352-359.

[3]赵程,罗昆,张恒.复合材料的研究现状及展望[J].浙江万里学院学报,2005,18(2):103-107.

[4]李威,郭权锋.碳纤维复合材料在航天领域的应用[J].中国光学,2011.(3):201-212.

[5]彭鹤轩.碳纤维复合材料的应用和展望[J].现代盐化工,2018,45(5):24-25.

[6]高佳佳,楚珑晟.纤维增强树脂基复合材料连接技术研究现状与展望[J].玻璃钢/复合材料,2018,(02):101-108.

[7]黄志超,陈伟达,程雯玉,等.复合材料连接技术进展[J].华东大学交通大学学报,2013,30(4):1-5.

[8]Mouring S E,Louca L,Brambleby R. Behavior of perforated metalto-composite joints subjected to tensile loading[C]//Oceans.IEE,2016:1-8.

[9]何龙,李成,朱红红.连接结构的孔边强化层对复合材料很孔板失效过程的影响[J].机械工程学报,2011,47(12):43-47.

[10]GRAY P J,MCCARTHY C T.A glo-bal bolted joint model for finite element analysis of load distributions in multibolt composite joints[J].Composites Part B:ENGINEERING,2010,41:317-325.

[11]张纪奎,马志阳,程小全,等.复合材料三钉单搭连接有限元模拟与钉载分布[J].复合材料学报,2012,29(3):179-183.

[12]OUDAD W,NADANI K.Effect of humidity absorption by the adhesive on the performances of bonded composite repairs in aircraft structures[J].Composite Part B:Engineering,2012,43:3419-3424.

[13]梁祖典,燕瑛,张涛涛,等.复合材料单搭接交接接头试验研究与数值模拟[J].北京航空航天大学学报,2014,40(12):1786-1792.

[14]王长春.复合材料低成本工艺及其制造K/T接头工艺仿真[J].纤维复合材料,2020,37(04):59-62.

[15]焦亚男,李嘉禄,孙其永.缝合连接三维编织复合材料弯曲破坏形式分析[J].固体火箭技术,2010,33(1):104-107.

[16]毛春见,许希武,郑达.缝合复合材料层板低速冲击及冲击后压缩试验研究[J].复合材料学报,2012,29(2):160-166.

[17]KOH T M,FEIH S,MOURITZ A P. Experimental determination of the structural properties and strengthening mechanisms of Z-pinned composite T-joints[J]. Composite Structures,2011,93:2222-2230.

[18]张涛涛,周洪,史文华,等.Z-pin 植入对二维机织复合材料层合板力学性能影响的数值模拟[J].复合材料学报,2014,31 ( 2):295-303.

[19]秦泽云,钟鸣远,王庆东,王海东.复合材料牵引杆接头嵌合设计及仿真优化[J].纤维复合材料,2020,37(03):76-78+82.

[20]Chowdhury N,Chiu W K,Wang J,et al.Static and fatigue testing thin riveted,bonded and hybrid carbon fiber double lap joints used in aircraft structures[J].Composite Structures,2015,121: 315-323.

[21]黄文俊,程小全,武鹏飞,等.复合材料混合连接结构拉伸性能与影响因素分析[J]. 北京航空航天大学学报,2013,39(10):1408-1413.

[22]马毓,李飞,赵启林,等.复合材料构件机械连接接头破坏模式与机理[J].解放军理工大学学报,2010,11(6):658-663.