应对大截面玻纤/环氧拉挤型材开裂的树脂基体研究

2023-07-17樊宏斌游焕洋石刘建刘若望

樊宏斌 游焕洋 石刘建 刘若望

摘 要 针对大截面玻纤/环氧拉挤型材成型过程中出现的开裂问题,本文首先研究了使用不同类型促进剂情况下基体树脂的固化放热特性,并以优化的促进体系为基础,进一步研究了不同类型增韧剂对浇注体力学和热学性能的影响。实验结果表明,对于酸酐/环氧树脂基体,以四丁基溴化磷为促进剂,聚氨酯增韧剂的用量为7.5%(质量)时效果最佳。

关键词 拉挤型材;应力开裂;环氧增韧;放热特性

Study on Resin Formula for Cracking of Large

Cross-section Glass Fiber/epoxy Extruded Profiles

FAN Hongbin1, YOU Huanyang2, SHI Liujian3, LIU Ruowang1

(1.School of Chemistry and Materials Engineering, Wenzhou University, Wenzhou 325027;

2.Zhejiang Jinfenghuang Electric Power Technology Co., Ltd., Shaoxing 312300;

3.Xinya Electronics Co., Ltd., Wenzhou 325603)

ABSTRACT Aiming at the cracking problem in the molding process of large-section glass fiber/epoxy pultrusion profiles, this paper first studies the curing and exothermic characteristics of the matrix resin under the use of different types of accelerators, and further studies the effects of different types of flexibilizers on the mechanical and thermal properties of the resin cast body based on the optimized promotion system. The experimental results show that for the anhydride/epoxy resin matrix, tetrabutylphosphonium bromide is used as the accelerator, and the polyurethane flexibilizer is the best effect when the dosage is 7.5% (mass).

KEYWORDS FRP profiles; stress cracking; epoxy toughening; exothermic characteristics

基金項目:浙江省科技厅省级重点研发计划项目(2021C01171)

通讯作者:樊宏斌,男,高级工程师,硕士。研究方向为树脂基复合材料。E-mail:hbfan66@wzu.edu.cn

1 引言

随着我国西电东送战略项目的实施,大型支柱型复合绝缘子在超高压输变电网中得到广泛应用[1]。其中,以复合绝缘子芯棒为代表的一次拉挤成型璃纤/环氧超大截面型材,因无内生界面、电气性能优良得到业界广泛认可,并形成庞大的市场需求[2]。然而,随着型材截面和半径的增大,拉挤成型过程中出现的开裂问题也越发凸显,导致型材的力学和介电性能大幅下降[3],从而使复合绝缘子成为断网事故发生的隐患,同时也严重限制了其在其他领域的开发和应用[4]。因此,一次拉挤成型超大截面实芯型材的开裂问题目前已成为亟待解决的行业共性难题[5]。

在280mm大型复合绝缘子芯棒的实际生产中观察到,截面裂纹出现的严重程度与牵引速率、固化温度等工艺条件有明显的相关性,从而证实了这一现象与基体的固化放热所导致的热应力有关。针对上述结果进行分析,首先,裂纹的产生必然经过萌生和扩展两个阶段,而扩展是微裂纹超过临界尺寸后,应力进一步集中、增大造成的结果。其次,根据断裂力学的原理,临界裂纹的长度与内应力的水平和材料本身的断裂韧度相关,如公式(1)所示。

αc=1πKⅠcσY2(1)

其中的αc为临界裂纹长度;KⅠc为平面断裂韧度;σ为内应力;Y为无量纲常数。

由此可知,要阻止微裂纹的扩展需增大裂纹临界长度αc,而该函数与内应力σ2成反比,与平面断裂韧度K2Ⅰc成正比,从而提示我们解决问题的两个路径,减小位于分母位置的内部的应力σ,同时增大断裂韧度KⅠc。这里的内应力主要来源于基体的固化放热,也可直接称之为热应力。其产生的原因是在成型过程中,基体的固化反应由模具内壁传热引发,接触传热叠加反应放热形成由表面指向芯部的径向热流,进一步引发内部基体的固化放热反应。随着超大截面型材径向尺寸的增加,这一热流叠加的现象将进一步加剧,最终导致靠近中心部位的局部区域形成剧烈的放热固化反应,而热流反向传导受阻,从而形成局部热量的积累,使相邻区域固化收缩不均,热应力随之产生。因此,研究环氧基体树脂体系的固化反应放热特性,从而避免集中放热的产生,是解决问题的根本手段;基体的断裂韧度Kc与树脂体系自身的强度和韧性有关,因此,在保证强度的前提下,增大环氧体系的韧性成为避免开裂的有效手段。

有关环氧基体固化放热方面,李肇晨等对酸酐/环氧体系的固化放热行为进行了研究[6],但并没有给出解决方法;有关环氧基体增韧方面的报道较多,其中,用甲基六氢苯酐固化环氧树脂,并在叔胺DMP-30的催化作用下加入液体端羟基丁苯橡胶(HTBS)增韧环氧树脂,取得了一定效果[7-8];也有用种子乳液聚合法制备聚丙烯酸丁酯/聚甲基丙烯酸甲酯(PBA/PMMA)核壳型聚合物粒子来进行增韧 [9-10];另外,也有研究采用反应型聚碳酸酯对环氧树脂进行增韧[11]。此外,还有关于超支化聚合物增韧、热塑性树脂增韧的相关报道。

综合以上研究成果,本文基于电气性能优良的酸酐/环氧固化体系,通过DSC分析及相关力学性能实验,研究不同类型促进剂下树脂体系的放热特性,筛选并最终确定能够有效避免集中放热的固化促进体系。在此基础上,进一步研究不同类型增韧组分对浇注体的力学、热学等相关性能的影响,从而为超大截面拉挤型材基体配方的优化设计提供参考。

2 实验材料及仪器

2.1 实验材料

实验过程所用试剂,包括基体树脂、固化剂、促进剂和增韧剂等,如表1所示。

2.2 实验仪器

实验主要使用的检测仪器如表2所示。

3 实验结果与讨论

3.1 促进剂DSC平行分析实验

3.1.1 反应活性比较分析

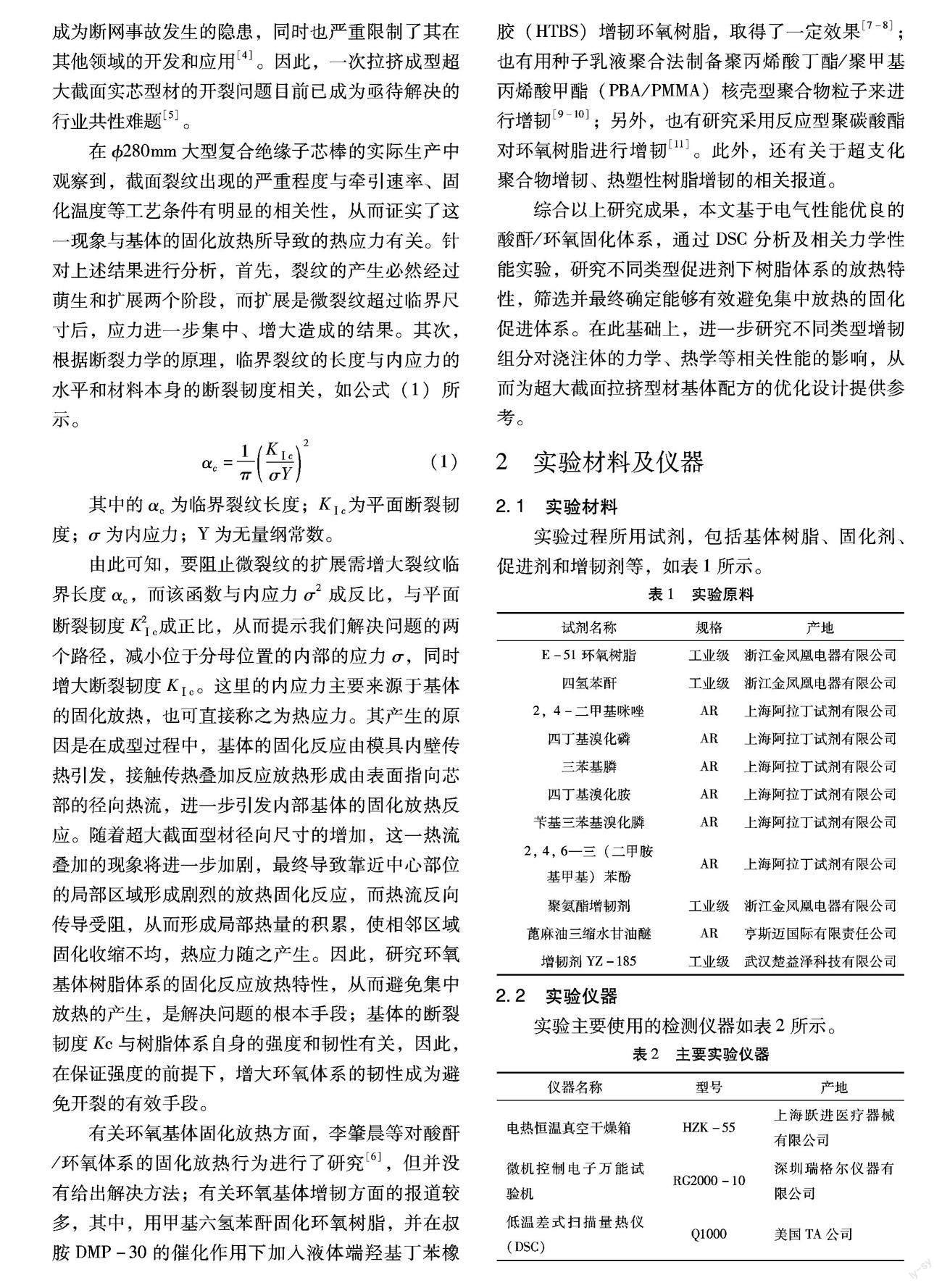

分别取2,4-二甲基咪唑、四丁基溴化磷、三苯基磷、2,4,6—三(二甲胺基甲基)苯酚(DMP-30)、四丁基溴化胺、苄基三苯基溴化磷等六种促进剂,按环氧E51∶四氢苯酐∶促进剂=100∶100∶1.0的相同配比制成标准混合液,并分别进行差示扫描量热分析(DSC)实验,实验结果如图1所示。

由图1可知,通过比对起始反应温度、反应峰值和半峰宽等放热特性参数,可以较为准确地反映出该促进体系的反应活性和反应放热的集中程度。其中,宽-热比指固化反应总放热量与半峰宽温度的比值,是反映放热集中程度的最佳指标。

从上述结果可以得出以下结论:

(1)反应的起始温度大约分布在124.1℃~132.5℃之间。与之对应的反应放热峰值分布在147.1℃~158.9℃之间。两者之间存在相关性,但差别不大。

(2)在反应放热温度区间中,咪唑体系的半峰宽为14.50℃,是目前最窄的,反应放热最为集中;而四丁基溴化磷的半峰宽为28.30℃,是最宽的,反应放热最为柔和。

(3)通过反应放热集中程度指征参数——宽热比(单位放热量/半峰宽),可以看出现有配方中2.4-二甲基咪唑的宽热比为28.5J/g·℃,而四丁基溴化磷的宽热比为12.2J/g·℃,是最小的。前者是后者的2.3倍。因此,选择四丁基溴化磷作为促进体系的一部分,可以有效缓解当前树脂体系的固化放热过于集中的问题。

3.1.2 玻璃化转变温度比较分析

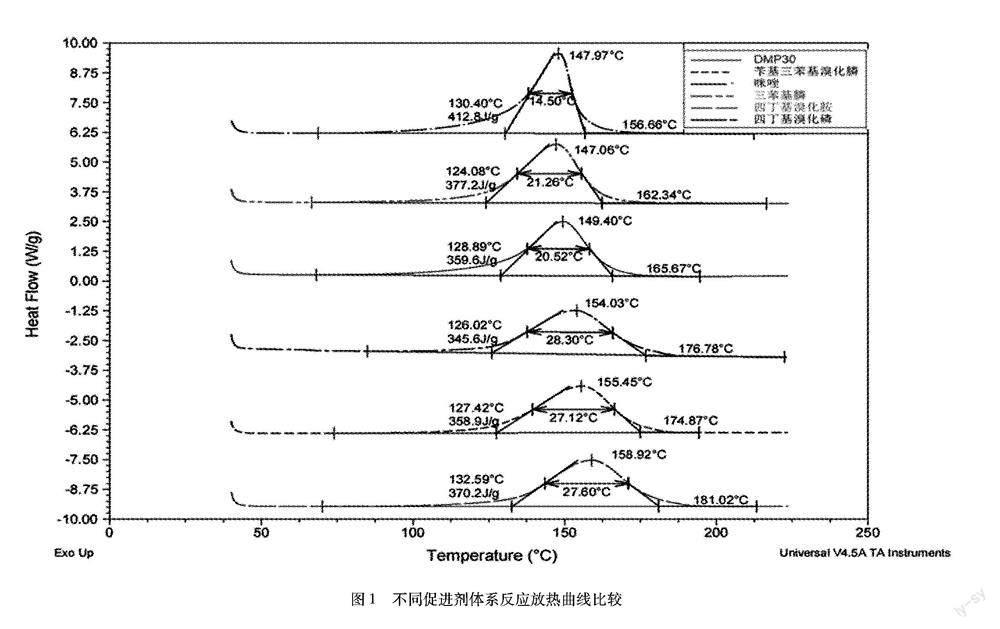

玻璃化转变温度关系到树脂体系的力学和热学性能,上述促进剂对材料玻璃化转变温度的影响结果如图2所示。

根据图2中六种促进剂平行试样的玻璃化转变温度检测结果表明,DMP30的97.3℃为最低,苄基三苯基磷的125.3℃為最高,咪唑为107.6℃,更接近最低值,两者相差约10℃。四丁基溴化磷为123.1℃,更接近最高值,比咪唑高出25.8℃。

较低的宽热比能够有效避免固化成型过程中集中放热导致的过大交联密度,从而避免局部区域固化收缩不均,有利于基体获得较好的韧性,但同时也会影响拉挤生产效率。另外,基体较高的玻璃化转变温度也会带来型材较高的硬度和较好的耐热性。综合以上两种情况,推荐选用四丁基溴化磷替代目前使用的2.4-二甲基咪唑作为环氧/酸酐固化体系的促进剂,并建议采取适当的后固化工艺来弥补生产效率降低的问题。

3.2 增韧剂体系分析比较

3.2.1 增韧实验方案

根据不同增韧机理,选用聚氨酯(增韧剂1)、蓖麻油三缩水甘油醚(增韧剂2)和核壳结构YZ-185(增韧剂3)等三个典型增韧剂,在四丁基溴化磷促进体系基础上,进行质量分数为2.5%、5%、7.5%和10%的DSC梯度分析实验,考察其反应放热行为和玻璃化转变温度的变化,同时进行拉伸、弯曲浇注体试样的制备。

3.2.2 增韧实验操作流程

浇注体试样制备具体操作为,分别按环氧E51∶四氢苯酐∶促进剂∶增韧剂=100∶100∶1.0∶(2.5-10.0)进行混合液的配置,搅拌均匀后常温下静置10min,倒入清理好的硅橡胶拉伸试样模具中,再静置10min后放入110℃烘箱保温30min,随后升温至160℃,保温150min后,随烘箱冷却至室温。改换增韧剂2和增韧剂3,重复上述实验,获得不同配方标准拉伸试样,按国标GB/T2567-2021方法进行拉伸检测实验。

3.2.3 聚氨酯(增韧剂1)试样检测分析结果

针对增韧剂1进行了DSC分析实验和力学性能检测实验,DSC分析结果如图3所示:

根据图3(a)中反应放热曲线可知,平行试样反应峰值分布在2℃范围内,反应放热曲线整体重合率较高,说明增韧1的不同添加量对固化放热行为影响不大;由曲线(b)可知,不同添加量对玻璃化转变温度影响变化明显,从添加量为2.5%(质量)的85.3℃下降至10%(质量)的65.9℃,下降幅度近20℃。

增韧剂1不同用量下的拉伸、DSC实验检测数据如表3所示。

由表3可以看出,随着增韧剂1的含量增加,树脂体系的拉伸强度与断裂伸长率都在增大,在用量为7.5%(质量)时达到最大值,而用量为10%(质量)时反而减小;综合玻璃化转变温度Tg,增韧剂1的推荐最佳使用量为7.5%(质量)。

3.2.4 蓖麻油三缩水甘油醚(增韧剂2)平行试样检测分析结果

针对增韧剂2进行了DSC分析实验和力学性能检测实验,反应放热曲线和玻璃化转变温度变化曲线平行比较结果如图4所示。

由图4(a)可知,平行试样反应峰值分布在1.5℃范围内,反应放热曲线整体重合率较高,说明增韧1的不同添加量对固化放热行为影响不大;由曲线(b)可知,不同添加量对玻璃化转变温度影响变化明显,从添加量为2.5%(质量)的102.8℃下降至10%(质量)的64.1℃,最低值与增韧剂1接近,但下降幅度近40℃。增韧剂2试样拉伸与DSC实验数据如表4所示。

由表4可以看出,当增韧剂2含量为2.5%时,体系的拉伸强度明显高于其他浓度梯度,且断裂伸长率为最大值4.5% ,拉伸强度下降不明显,而后,随着增韧剂2含量的增加,浇注体的韧性和强度均下降明显。

3.2.5 核殼结构YZ-185(增韧剂3)平行试样检测分析结果

针对增韧剂3进行了DSC分析实验和力学性能检测实验,DSC反应放热曲线和玻璃化转变温度变化曲线平行比较结果如图5所示。

由图5(a)可知,平行试样反应峰值分布在5℃范围内,反应放热曲线整体重合率较高,说明增韧3的不同添加量对固化放热行为影响不大;由图5(b)可知,不同添加量对玻璃化转变温度影响变化明显,从添加量为2.5%(质量)的100.7℃下降至10%(质量)的87.7℃,下降幅度近13℃,相比前两者下降幅度最小。

增韧剂3不同添加量的浇注体拉伸和DSC检测实验结果如表5所示。

从表5可以看出,增韧剂3的添加量从2.5%至10%,断裂伸长呈现逐渐增加趋势,同时拉伸强度随添加量的增加逐渐小幅下降,但相较前面两种,强度保留率相对较高。说明核壳结构与基体树脂的结合较好,其中的刚性结构对强度有所补偿。

5 结语

对于四氢苯酐/ E51环氧固化体系,促进剂的筛选和增韧剂的平行实验研究表明:

(1)上述不同种类的促进剂对树脂体系的反应放热行为影响明显。选用宽热比为12.2 J/g·℃的四丁基溴化磷促进剂,能够有效缓解固化过程中的集中放热,同时又能够保持较高的玻璃化温度,从而具有良好的耐热性。

(2)不同种类增韧剂的加入对拉伸断裂伸长都有正面效果,其中聚氨酯增韧剂1的增韧效果最为明显,当其用量为7.5%时,拉伸断裂伸长由原来的2.04%增加到最大值5.95%,同时玻璃化转变温度的下降不明显。

综合上述研究结果,为有效避免大截面拉挤型材出现开裂现象,兼顾树脂基体的力学和热学性能,针对四氢苯酐/环氧E51固化体系,推荐使用四丁基溴化磷作为促进剂,聚氨酯(增韧剂1)做为增韧剂,量为7.5%(质量)时最佳。

参 考 文 献

[1]张广全,李挺标,张亿佳,王勇伟,焦忠政.支柱复合绝缘子设计与制造技术现状分析[J].电器工业,2022(07):19-24+34.

[2]周松松,杜怡君,王晰,邓禹,刘贺晨.我国户外复合绝缘子用环氧树脂基复合材料的应用现状及问题讨论[J].中国标准化,2021(S1):222-228.

[3]卢明,刘泽辉,高超,伍川,郭浚安,李黎.国内输电线路复合绝缘子典型故障情况调查及原因分析[J].电瓷避雷器,2022(04):214-220.DOI:10.16188/j.isa.1003-8337.2022.04.027.

[4]赵永飞.湿热条件下复合绝缘子芯棒劣化特性研究[D].华北电力大学(北京),2018.0(06):1315-1320.DOI:10.16579/j.issn.1001.9669.2018.06.008.

[5]张星宇,张小明,陈雅琦,迟佳恺,邢云琪.复合绝缘子芯棒环氧树脂材料裂解机理研究[J].电气技术,2022,23(02):1-6+25.

[6]高赫,李金亮,李文斌,高小茹.预浸用环氧树脂固化反应动力学及耐热性研究[J].纤维复合材料,2022,39(01):33-35+40.

[7]宋禹泉.特高压复合绝缘器件用环氧树脂的固化行为及增韧改性研究[D].北京化工大学,2020.

[8]齐鑫,邸明伟.橡胶弹性体增韧环氧树脂的研究进展[J].粘接,2009,30(02):63-67.

[9]余超,付亚非,吴晓青,娄小杰.层间纤维增韧碳纤维树脂基复合材料研究进展[J].纤维复合材料,2021,38(04):82-89.

[10]李艳东, 马立群, 王雅珍, 刘洪成, 汪建新. 核壳聚合物增韧环氧树脂的研究进展[J].化工时刊,2012,26(2):31-34.

[11]张博, 王汝敏, 江浩, 强雪原,刘翔. 超支化聚合物增韧改性环氧树脂的研究[J].工程塑料应用,2014,42(11):6-10.