轻质烧蚀材料的研究现状与展望

2023-07-17伊翠云刘甲秋陈英函

伊翠云 刘甲秋 陈英函

摘 要 随着对太空探测的深入,高速飞行器在飞行过程中面临着越来越严峻的气动加热问题,对飞行器热防护材料的轻量化、隔热以及高热流条件下长时间飞行提出了更高的要求,所以轻质烧蚀材料的研究受到了国内外的广泛关注。本文针对我国航天器对热防护系统轻量化的需求,重点介绍了蜂窝增强烧蚀材料和气凝胶材料,并针对轻质烧蚀材料的发展进行了展望。

关键词 轻质烧蚀材料; 热防护; 太空探测; 隔热

Research Status and Prospects of Lightweight

Ablative Materials

YI Cuiyun, LIU Jiaqiu, CHEN Yinghan

(Harbin FRP Institute Co., Ltd., Harbin 150028)

ABSTRACT Nowadays, science and technology are developing rapidly. With the deepening of space exploration and the development of high-speed vehicles, making the vehicle in the flight process is facing increasingly serious aerodynamic heating problems, this has placed higher demands on the thermal protection materials used in aircraft in terms of lightweight, thermal insulation, and prolonged flight under high heat flow conditions, so research on lightweight ablative materials has received a lot of attention at home and abroad. In this paper, according to the demand of lightweight thermal protection system for spacecraft in our country. Focus on introduction honeycomb reinforced ablative materials and aerogel material, and provides an outlook on the development of lightweight ablative materials.

KEYWORDS lightweight ablative materials; thermal protection; space exploration; heat insulation

1 引言

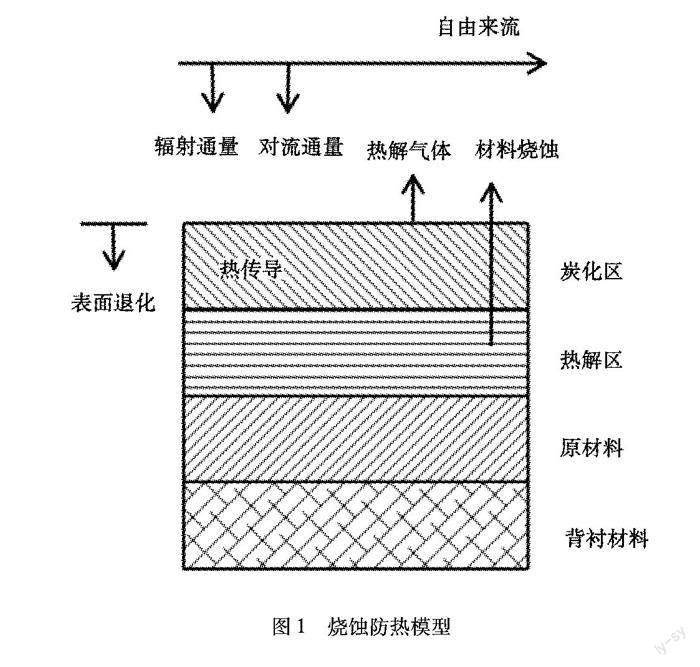

隨着太空探测的深入,高速飞行器承受气动加热的问题日益凸显。在航天飞行过程中卫星、飞船等航天器[1]再入大气层时经过气动加热产生的温度极高,并且周围气流变化也更为复杂,由此对热防护系统在确保有效载荷安全、耐温、适应流场变化等能力方面提出了更高的要求。热防护系统是保障航天器在极端环境下服役的子系统[2],是空间飞行器的一个重要组成部分。通过对热防护系统严格的设计,达到保护飞行器内部结构免受在大气进入时气动加热造成的损坏。在飞行器热防护系统研制的过程中,曾出现4种热防护系统结构形式,即热沉式、辐射式、发汗冷却式和烧蚀式。其中烧蚀防热由于热防护效率高、安全系数高、可靠度高,并且能够通过质量交换和热量交换进行自身调节等比其他防热措施具备简单便捷等优点[3],成为高热流密度环境下的唯一可行防热方法,也是目前再入飞行器的主要防热方法。烧蚀防热利用烧蚀材料在持续高温环境下工作时,以自身的机械剥蚀,热化学反应等将施加于材料表面的高温热流转化为背向材料表面向外的质量流和辐射流,以消耗材料的方式带走大量的热量,降低向材料内部与结构中热量的传递,这种防热结构简单,一般将烧蚀材料直接胶接在承力结构上使用,并且烧蚀材料密度普遍较小,使结构更紧凑、质量更轻[4],烧蚀防热模型如图1所示。

烧蚀材料是保证航天器稳定的关键材料[5-6]。目前针对不同的热环境已经发展了多种结构形式和基于不同防热机理的烧蚀材料,形成了以硅橡胶等为基体的轻质烧蚀材料。本文重点介绍蜂窝烧蚀材料和气凝胶的研究现状并进行展望。

2 轻质烧蚀材料的研究进展

1955年美国红石兵工厂通过火箭燃气烧蚀用隔热条增强的三聚氰胺树脂发现了烧蚀现象,烧蚀热防护研究自此成为了科研领域中的焦点。烧蚀热防护技术经过几十年的发展,成为热防护技术中最成熟的方式。科学家们通过研究飞船返回舱的防热机制,得出了烧蚀材料的热阻塞效应。根据这一理论得知,烧蚀材料在热防护过程中大部分热量是被质量损耗带走,基于这一研究成果,大量的轻质烧蚀材料被研制并得到广泛应用。本文简述主要的轻质烧蚀材料,包括蜂窝增强烧蚀材料和气凝胶防热材料的研究进展与应用。

2.1 蜂窝增强烧蚀材料

蜂窝材料的主要形式为六边形孔隙网格,并且其局部损坏对整体力学性能影响不大,可以提高整体结构效率,从而具有高强、轻质、隔热的优异性能。蜂窝结构材料作为烧蚀防热材料往往需要向其中添加低密度填料,使其结构内部形成高孔隙,达到提高隔热性能和降低密度的目的,现已广泛应用于航空航天等领域[7]。

2.1.1 玻璃纤维/酚醛蜂窝增强双组份甲基硅橡胶DC325/HC

上世纪60年代,美国载人飞船双子星的防热大底采用玻璃纤维/酚醛蜂窝增强双组分甲基硅橡胶,通过添加玻璃微球提高DC325/HC隔热性能并降低了密度[8],其成型方法是采用将硅橡胶和功能梯度填料震动灌注蜂窝芯的方法,由于DC325/HC表现出的高热阻塞效应以及耐高温等优良性能,提供了一种近地轨道再入式策略,确保了双子星多次完成再入式任务,然而DC325/HC被多次用于卫星再入任务时也具有界面粘结性差,密度相对较高,烧蚀热效率低等不足。

2.1.2 酚醛玻璃纤维蜂窝填充酚醛树脂 AVCOAT

为了满足登月计划的需求,美国针对防热材料DC325/HC的不足,开始进行新型防热材料的研制。在进行载人登月计划时发现,阿波罗飞船从月球以接近第二宇宙速度返回所承受的热环境更为严酷,是近地轨道的3-5倍,再入轨道超120m,這要求热防护材料具有更高的抗气流剪切能力,然而多样化的烧蚀机理已经超出了主要依靠热阻塞效应的蜂窝增强硅橡胶DC35/HC的使用范围。其次,再入时要求表面烧蚀层不能开裂、不能脱落,对表面烧蚀层的结构稳定性和完整性要求更高,为了满足登月计划的需要,美国采用灌注枪将低密度材料手工灌注至已经粘接在材料上的蜂窝结构中的制作方法,研制了密度为0.55g/cm3的Avcoat5026-39HC/G[9]。Avcoat系列烧蚀材料保证了阿波罗飞船完成了8次登月任务,被认为是最可靠,最安全耐用的烧蚀材料。

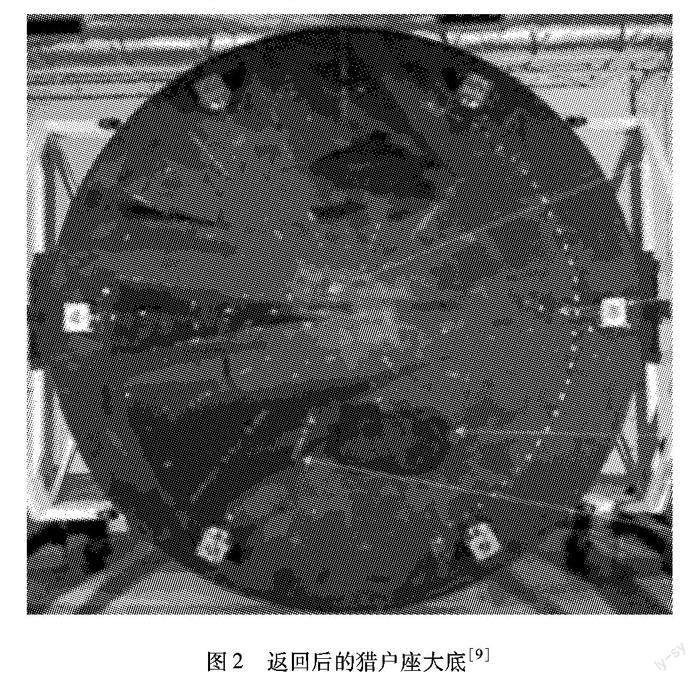

美国NASA研制的猎户座飞行器用于载人探测月球,其尺寸比阿波罗号大30%,承受的峰值热流是双子星执行任务时的5倍以上,这对满足近地轨道和月地轨道返回所需防热材料提出了更高的要求。经过一系列研究,Avcoat系列烧蚀材料被选为新一代飞船猎户座的防热大底[10]。2014年,使用了新一代Avcoat的猎户座载人探测飞船历经4.5h飞行后,坠入太平洋海域,完成了首次探测飞行测试。返回后的猎户座大底如图2所示。

2.1.3 碳/酚醛蜂窝填充酚醛树脂 PhenCarb

为了满足深空探测的进一步发展以及为AVCOAT系列烧蚀材料寻找替代材料,美国应用研究协会(ARA)研制了密度在0.32g/cm3-0.58g/cm3之间的PhenCarb,采用了Flex Core蜂窝结构,将含有酚醛树脂和低密度混合填料灌注蜂窝,这使PhenCarb具有极好的损伤愈合能力。

NASA采用风洞试验对PhenCarb进行防热评定,试验结果表明PhenCarb可长时间用于575W/cm2的热流密度环境中,也可比较短时(25s以内)的在725W/cm2环境中进行工作,甚至可以瞬时承受住1000W/cm2的热环境。由于PhenCarb[11]具有低密度,高防热性能的优点,其被选作探测土星六的防热材料,为土星六的探测保驾护航。

2.1.4 波音轻质烧蚀材料BLA

BLA是由美国波音公司研制的一种轻质烧蚀材料,主要原材料是有机硅,具有低密度的特性(密度约为0.32g/cm3)。BLA的制备方法简单,可采用模压成型工艺以及热压罐工艺进行产品的制备,BLA经过1750℃以上的高温测试,线性烧蚀率为0.0762mm/s,抗烧蚀性能优异[12]。BLA在X-51弹体和“星际线”号飞船上应用,此外增加蜂窝结构的BLA系列烧蚀材料被用于飞行器的喷气管[13]。

2.2 气凝胶材料

气凝胶是通过溶胶-凝胶工艺和超临界干燥技术制备而成的多孔结构[14],具备比其他固体更低的密度、导热系数、折射率和介电常数,吸引了各个学科和技术领域的学者进行研究,气凝胶的应用领域广泛[15-16],如在防热、动能吸收等方面均有应用,目前比较具有代表性的气凝胶是硅基气凝胶和碳基气凝胶。

2.2.1 硅基气凝胶

硅基气凝胶研究开展较早,相应制备技术在各类气凝胶中最为成熟。其中SiO2气凝胶具有轻质、超低热导率、耐高温(超过800℃)等优势,在防热领域具有广阔的前景。然而,纯SiO2气凝胶韧性低,吸湿性严重[17]等缺点制约了在航天工业的应用,因此纯SiO2气凝胶无法单独作为防热材料使用,需要对气凝胶进行复合改性处理[18]。通过几十年的发展,美国ASP-EN[19]公司研究并开发了纤维增强硅基气凝胶复合材料改善纯SiO2气凝胶的缺点,用于热防护系统的研究。NASA Ames中心[20]将陶瓷纤维和SiO2气凝胶进行复合,材料密度在0.13g/cm3-0.37g/cm3之间,隔热性能提高数十倍。国内的研制虽然起步较晚,但现在也已经研制[21]出了一系列SiO2气凝胶,并批量应用于国内飞行器隔热层,火箭发动机热防护等领域中。

2.2.2 碳基气凝胶

碳基气凝胶是通过有机气凝胶碳化,由三维相互连接的胶体碳纳米管颗粒和开放的多孔网格结构组成。由于纳米多孔材料具有低密度、低导热系数、高热稳定性和高抗震性,因此在航空航天领域应用具有很好的前景,获得广大科研工作者的关注。

Mohammad[22]等人采用真空浸渍法制备了不同密度和微观结构的碳基气凝胶轻质复合烧蚀材料,并研究了其机械强度和形貌,通过恒定加热速率为2.5 MW/m2的氧乙炔火焰试验,分析了烧蚀过程中的结构演化。结果表明,CALCAs具有良好的抗压强度(3.2MPa-9MPa)和低线性烧蚀率(低至0.117mm/s),表现出防隔热一体化。

3 结语

随着深空探测的进一步深入以及航天工业的迅猛发展,轻质烧蚀材料的研究将成为航空航天事业发展深度与广度中最重要的一环,同时轻质烧蚀材料的研究对高端武器装备有重大意义。高性能、低成本、轻质化是轻质烧蚀材料的发展重点,同时解决轻质烧蚀材料存在的分层现象,实现一体化功能。

(1)早期烧蚀材料使用寿命较短,大多只为单次任务保障不能重复利用。如今,轻质烧蚀材料在国外已经有可重复性使用的案例,并且积累了许多的经验,应重点研究可重复使用的烧蚀材料。我国神舟系列飞船采用的烧蚀材料为H96/H88系列蜂窝增强硅橡胶烧蚀材料,材料种类比较少,需要在未来提高轻质烧蚀材料的研究,提高创新思维,积极探索新的配方。

(2)善于利用仿真软件同试验相结合的方法,在保证可靠性的同时减少试验次数,节约时间和成本,尽量直观表述材料力学性能和防热性能。

(3)在未来深空探测道路上,轻质烧蚀材料研究将是决定热防护系统性能的关键因素,值得进行更加深入的研究。通过资金投入,鼓励广大科研工作者进行轻质烧蚀材料的探索和研究。

参 考 文 献

[1]吴晓宏,陆小龙,李涛,易忠.轻质烧蚀材料研究综述[J]. 航天器环境工程,2011,28(4) : 313.

[2]C Ding, X L Liu, F Xie , et al. Heat transfer and pyrolysis gas flow characteristics of light-weight ablative thermal protection system in the blunt body[J]. International Journal of Thermal Sciences, 2023, 186.

[3]王一奇,王文莉,卜聪,侯晓峰,高航,徐福泉.均匀温度场内碳纤维预制体热量传递过程研究(英文)[J].纤维复合材料,2021,38(02):24-28.

[4]程海明, 洪长青, 张幸红.低密度烧蚀材料研究进展[J].哈尔滨工业大学学报, 2018, 50(05): 1-11.

[5]T W Ji, R P Zhang, Sunden, et al. Investigation on Thermal Performance of High Temperature Multilayer Insulations for Hypersonic Vehicles Under Aerodynamic Heating Condition[J]. Applied Thermal Engineering, 2014, 70(1): 957-965.

[6]高赫,李金亮,李文斌,高小茹.预浸用环氧树脂固化反应动力学及耐热性研究[J].纖维复合材料,2022,39(01):33-35+40.

[7]C Lu, M Y Zhao, L Jie, et al. Stress distribution on composite honrycomb sandwich structure suffered from bending load[J]. Procedia Engineering, 2015(99): 405~412.

[8]H A ZOOK, R E FLAHERTY, D J KESSLER. Meteoroid Impacts on the Gemini Windows[J]. Planetary and Space Science, 1970, 18(7): 953-956.

[9]梁馨, 宋朝晖, 方洲,等. 空间探测烧蚀防热材料应用及发展[J].材料导报, 2022, 36(22): 38-45.

[10]E V TITOV, R KUMAR, D A LEVIN, et al. Modeling of the Crack Growth in the AVCOAT Heat Shield[C] //49th AIAA Aerospace Science Meeting including the New Horizons Forum and Aerospace Exposition. Washiongton, DC: AIAA, 2011: 4-7.

[11]P AGRAWALL, M M MUNK, L A GLAAB.Arcjet Testing of Micro-Meteoroid Impacted Thermal Protection Materials[C]//AIAA.Fluid Dynamics and Co-located Conferences San Diego: AIAA, 2013: 2-17.

[12]TRIANTOU K, PEREZ B, MARINOU A, et al. Performance of cork and ceramic matrix composite joints for re-entry thermal protection structures[J]. Composites Part B:Engineering, 2017, 108: 270-278.

[13]J M HANK,J S MURPHY,R C MUTZMAN. The X-51A Scramjet Engine Flight Demonstrate Program[C]//AIAA. 15th International Space Planes and Hypersonic Systems and Technologies Conference.Ohio: AIAA,2008: 6-7.

[14]陈龙武, 甘礼华.气凝胶[J]. 化学通报, 1997, 8: 21-27.

[15]Herrmann G, Iden R, Mielke M, et al. On the way to commercial production of silica aerogel[J]. Journal of Non-Crystalline Solid, 1995, 186: 380-387.

[16]Akimov Y K. Fields of Application of Aerogels [J]. Instruments and Experimental Techniques, 2003, 46: 287-299.

[17]Randall J P, Meador M A B, Jana S C. Tailoring mechanical properties of aerogels applications[J]. ACS Applied Materails & Interfaces, 2011,3(3): 613-626.

[18]Lei Y, Hu Z, Cao B, et al. Enhancements of Thermal Insulation and Mechanical Property of Silica Aerogel Monoliths by Mixing Graphere Oxide[J]. Materials Chemistry and Physics, 2016, 187: 183-190.

[19]HU L Q. Low-cost and light mass composites of thermal protection systems present status and development[J]. Materials Protection, 2013, 46(2): 137-139.

[20]White S, Rask D. Light weight supper insulating aerogel/tile composite have potential industry[J]. Materail Technology, 1999, 14(1): 13-17.

[21]邹军锋, 李文静, 刘斌,等.飞行器用热防护材料发展趋势[J].宇航材料工艺, 2015(4): 10-15.

[22]Mohammad M S, Ahmad A. Thermal ablation-insulation performance, microstructural, and mechanical properties of carbon aerogel based lightweight heat shielding composites[J]. Polymer engineering and science, 2021, 61(5).