风电叶片腹板芯材槽孔密度降低对于制造过程的影响

2023-07-17朱琼杰李洁刘涛乔小亮

朱琼杰 李洁 刘涛 乔小亮

摘 要 研究了芯材不同加工工艺对于叶片制造的影响。降低腹板芯材槽孔密度,从吸胶量、压缩、剪切力学性能、界面剥离强度多个方面对比分析其差异,并在风电叶片腹板实际生产过程中应用新的腹板芯材加工形式。结果表明,降低腹板芯材槽孔密度,在满足叶片设计要求的性能前提下,可实现降低树脂用量的目的,降低叶片制造成本。

关键词 风电叶片;腹板芯材;槽孔密度;吸胶量;力学性能;降低树脂用量

The Impact of Reduced Groove Density of

Wind Turbine Blade Web Core Material

on the Manufacturing Process

ZHU Qiongjie,LI Jie,LIU Tao,QIAO Xiaoliang

(Lianyungang Zhongfu Lianzhong Composites Group CO.,Ltd., Lianyungang 222000)

ABSTRACT The influence of different processing techniques of core materials on blade manufacturing was studied. The density of grooves of the web core material was reduced, and the differences were compared and analyzed from the aspects of glue absorption, compression, shear mechanical properties and interfacial peel strength. And in the actual production process of wind turbine blade webs, a new web core material processing form is applied. The results show that reducing the groove density of the web core material can achieve the purpose of reducing the amount of resin and reducing the blade manufacturing cost under the premise of meeting the performance requirements of the blade design.

KEYWORDS wind power blades; web core material; groove density; glue absorption capacity; mechanical properties; reduce the amount of resin

1 引言

风能是一种清洁可再生的能源,取之不尽用之不竭,是我国仅次于煤电和水电的第三大发电来源,也是发展最快的可再生能源之一。风力发电是通过风力发电机将风能转化为机械能,再通过电机转化为电能。叶片是整个风机中成本最高的部件,占风机成本的30%左右。在叶片中,基体树脂占比约36%,增强材料占比约28%,芯材占比约12%。随着风电进入平价上网时代,风机招标价格持续走低,对叶片制造商的成本压力日益增加,寻找多种降本方式已成了叶片制造商的重要目标。

在当前降本增效的成本压力下,PET100芯材目前已成为腹板夹芯材料的首选,替代原PVC60夹芯泡沫材料。叶片制造,通常采用真空辅助灌注工艺成型;腹板夹芯材料在制造过程中,往往会选择对夹芯材料进行开浅槽、打孔处理,提供树脂在浸润过程中的流动通道,达到良好的浸润效果。

本文主要针对不同的腹板槽孔加工形式,减少浅槽、打孔密度,测试其力学性能以及灌注树脂吸胶量,对比是否满足腹板的设计要求以及是否可达到降本增效的目的。将根据测试结果选择在叶片腹板上进行批量验证,调整腹板浅槽加工工艺以达到降低树脂用量的目的。

2 试验

2.1 主要原材料

本文选择PET100芯材,芯材密度为100kg/m3。

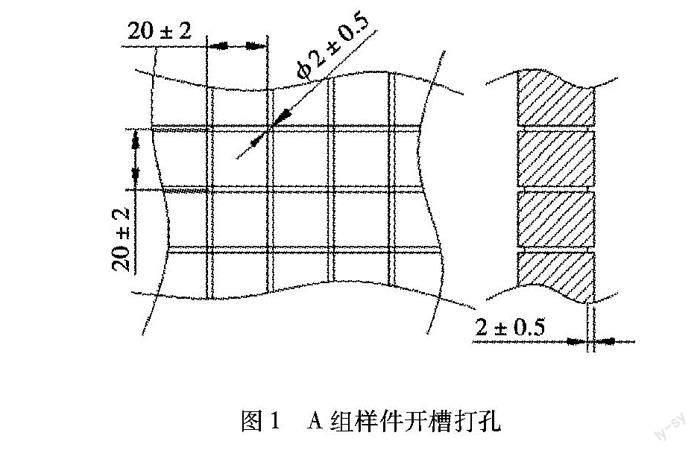

样件A加工形式:双面十字交叉浅槽,浅槽间距20×20±2mm,浅槽槽宽、槽深2±0.5mm;打孔间距20×20±2mm,通孔,孔打在浅槽交叉处,孔径2±0.5mm;加工工艺为常用工艺,如图1所示。

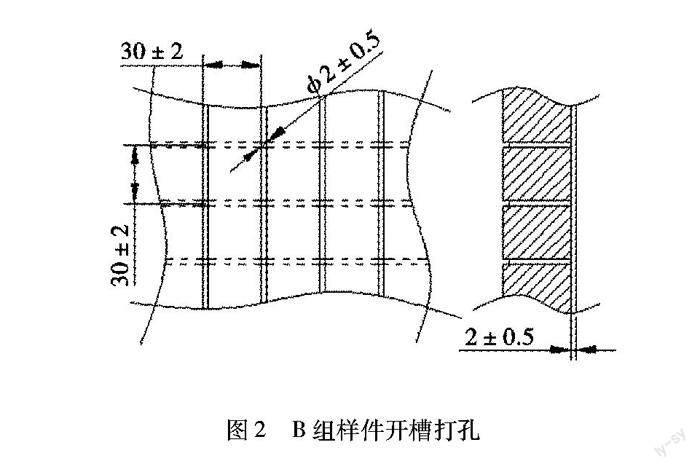

样件B加工形式:双面交叉一字浅槽,上表面轴向浅槽、下表面弦向浅槽,浅槽间距30±2mm,浅槽槽宽、槽深2±0.5mm;打孔间距30×30±2mm,通孔,孔打在上下表面浅槽交叉处,孔径2±0.5mm;该加工工艺为新工艺,浅槽及打孔密度同比降低50%,如图2所示。

根据叶片材料性能测试大纲要求,力学性能测试样件不打孔,吸胶量测试样件按照实际使用形式加工制样。

2.2 主要检测依据及方法

芯材压缩强度、模量按照标准ISO 844执行测试;

芯材剪切强度、模量按照标准ASTM C273执行测试;

芯材滚筒剥离强度按照标准GB/T 1457-2005执行测试。

芯材吸胶量测试采用铺设称重,芯材上下表面铺设带孔隔离薄膜,以便灌注后剥离其他玻纤增强材料,测试样板芯材吸收树脂的重量。

制样工艺采用真空灌注成型,环氧树脂固化条件:预固化50℃/2h,后固化70℃/6h。

3 结果与讨论

3.1 芯材密度、吸胶量对比

灌注固化結束后,样板脱模,借助预铺设的带孔隔离膜,剥离多余的纤维增强材料,单独称重吸收树脂后的芯材重量,称重结果如表1所示。

由表1可看出,变更开槽打孔工艺后的B组样件,灌注后密度下降10.3%,体吸胶量下降24.6%,密度与吸胶量的降低,对于叶片制造过程中的减重以及材料降本具有重要意义。

3.2 力学性能对比

3.2.1 剪切力学性能对比

对A、B两组不同加工工艺的样品进行剪切测试,结果如表2所示。A组和B组剪切应力-应变曲线如图3和图4所示。

由表2可看出,变更开槽打孔工艺后的B组样件,剪切强度下降14.7%;剪切模量下降43.9%,分析原因为测试样件中树脂含量减少,但是样件剪切强度、模量仍满足设计指标,对于叶片结构安全无影响。

3.2.2 压缩力学性能对比

对A、B两组不同加工工艺的样品进行压缩测试,结果如表3所示。A组和B组样品压缩应力-应变曲线如图5和图6所示。

由表3可看出,变更开槽打孔工艺后的B组样件,压缩强度下降4.1%;压缩模量下降19%,分析原因为测试样件中树脂量减少,但是样件压缩强度、模量仍满足设计指标,对于叶片结构安全无影响。

3.2.3 滚筒剥离强度性能对比

对A、B两组不同加工工艺的样品进行滚筒剥离测试,结果如表4所示。A组和B组样品滚筒剥离曲线如图7和图8所示。

由表4可看出,变更开槽打孔工艺后的B组样件,滚筒剥离强度变化3.3%;滚筒剥离强度上升,分析原因为相同材料的PET100,相同的表面处理方式,其槽密度对于界面性能影响较小。

3.3 生产实际对比(以81m叶片为例)

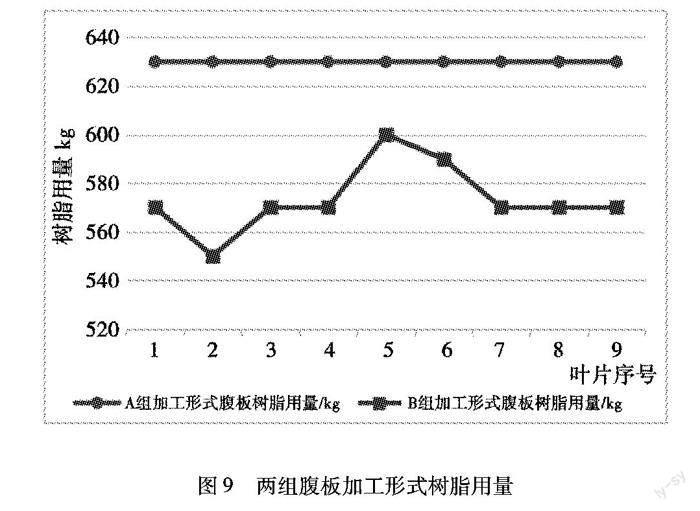

根据测试结果,选在81m叶型腹板实际生产验证,腹板铺层结果完全一致,只改变腹板夹芯材料的加工工艺,从A组加工形式切换成B组形式;过程中记录腹板前后树脂用量,用量数据如图9所示。

根据实际生产过程中树脂用量的变化可得知,变更后的B组加工工艺,槽孔密度降低50%,带来的灌注树脂用量下降8.9%,单支腹板可减少树脂用量56kg,可降低叶片制造成本约1400元,对于平价时代下的风电叶片制造具有重要意义。

目前,双面交叉一字浅槽打孔腹板加工工艺已在多个叶型腹板上使用,并且通过叶片静载及疲劳测试。

4 结语

通过上述试验以及实际生产制造过程中的验证,芯材不同的加工工艺对于叶片制造过程具有一定的影响,可以得出以下结论:

(1)双面一字交叉浅槽打孔工艺的腹板芯材吸胶量相较于双面十字浅槽打孔,槽孔密度降低50%,体吸胶量降低24.6%,吸胶后密度降低10.3%;

(2)双面一字交叉浅槽打孔工艺的腹板芯材力学性能相较于双面十字浅槽打孔,槽孔密度降低50%,力学性能降低,但仍能够满足设计要求;

(3)在实际生产过程中,双面一字交叉淺槽打孔工艺的腹板灌注树脂用量相较于双面十字浅槽打孔,可降低8.9%,对于叶片制造过程中的降本增效,具有重要意义。

参 考 文 献

[1]刘艳霞,仇艳龙,杨忠,等. 风电叶片用芯材PET的性能研究[J].天津科技,2020(7):27-29.

[2]武赛娟,乔小亮,朱晨华,程文祥.巴沙木在风机叶片应用中的缺陷分析[J].纤维复合材料,2021,38(04):74-77.

[3]常军委,别春华,杨忠,等. 风电叶片轻木芯材加工工艺试验研究[J].天津科技,2022(7):14-17.

[4]陈祥发,司春节.油加热模具在风电叶片上的应用[J].纤维复合材料,2022,39(04):138-141.

[5]聂义,熊杰,王建东,等.风电叶片腹板芯材加工方式对设计好制造的影响[J].符合材料科学与工程,2021(6):102-105.

[6]高克强,薛忠民,陈淳,等. 复合材料风电叶片技术的现状与发展[J].新材料产业,2010(12):4-7.

[7]徐宇,廖猜猜,张淑丽,等.大型风电叶片设计制造技术发展趋势[J].中国科学物理学力学天文学,2016,46(12):8-17.

[8]李成良,王继辉,薛忠民.大型风机叶片材料的应用和发展[J].玻璃钢/复合材料,2008(4):49-52.

[9]贾效博,王利,院秀芝.风电叶片腹板装配使用快慢胶黏剂分段点粘接研究[J].纤维复合材料,2022,39(04):89-92.

[10]乔小亮,李洁,池建加.水性漆在风电叶片制造过程中的应用研究[J].纤维复合材料,2022,39(04):142-144.