大型风电叶片主梁用免脱模布拉挤片材开发

2023-07-17徐强张曦月黄辉秀王志伟刘传瑞

徐强 张曦月 黄辉秀 王志伟 刘传瑞

摘 要 为助力风电叶片用原材料降本,在现有的拉挤片材体系中加入改性内脱模剂,提高片材表面极性、增加表面能,由此开发免脱模布拉挤片材。对于免去脱模布后可能造成的力学及表面性能降低的风险,对其开展了本体力学性能、界面性能及表面粘接强度稳定性研究,并选用相同原材料体系的有脱模布拉挤片材作为对照组。测试结果表明免脱模布拉挤片材各项性能均与有脱模布拉挤片材相当,90天内的表面粘接性能波动幅度在均值的±5%范围内,能够满足叶片使用需求。

关键词 免脱模布;拉挤片材;风电叶片;性能测试

Development and Application of the Pultruded Plate

Without Peel Ply

XU Qiang1,ZHANG Xiyue1,HUANG Huixiu1,WANG Zhiwei2,LIU Chuanrui2

(1.Lianyungang Zhongfu Lianzhong Composites Group Co., Ltd., Lianyungang 222000;

2.Zhongfu Carbon Fiber Core Cable Technology Co., Ltd., Lianyungang 222000)

ABSTRACT In order to reduce the cost of raw materials for wind turbine blades, modified internal release agent was added to the existing pultruded plate system to improve the surface polarity of sheet and increase the surface energy, so as to develop the pultruded plate without peel ply. In order to avoid the risk of deterioration of mechanical and surface properties caused by the absence of peel ply, the mechanical properties, interface properties and surface bonding strength stability of the body were studied, and the pultruded plate with peel ply and the same raw material system were selected as the control group. The test result shows that the properties of the pultruded plate without peel ply is comparable to this of the pultruded plate with peel ply, and the fluctuation range of surface bonding properties within 90 days is within the average ±5%, which can meet the requirements of blade use.

KEYWORDS without peel ply; pultruded plate; wind turbine blades; performance test

1 引言

随着风电行业进入平价时代,为提高在新能源发电领域的竞争力,风电行业只能依靠持续降本[1-3]。度电成本降低的最有效手段就是不断扩大风电机组的单机容量,因此,风电叶片长度不断增加。所以,平价时代机组大型化是风电发展的必然趋势。目前,随着风机向着大兆瓦发展,价格也在持续降低:2020年竞标价高于3000元/千瓦,2023年竞标价小于1500元/千瓦。风电叶片作为风机最基础的关键零部件,占主机成本20%以上,而原材料占叶片成本的80%。因此,从原材料方面降低成本是最直接、最行之有效的降本方案。

拉挤片材因具机械性能优异、材料质量稳定、能够模块化生产以降低叶片生产投资等优势[4],有助于实现叶片轻量化,成为大型百米叶片主梁的首选材料。拉挤片材通常在表面铺覆一层脱模布,其主要作用为:(1)吸附迁移至表面的内脱模剂;(2)形成粘接粗糙面提高界面结合性能[5-6];(3)保护片材表面免受污染和损伤。但使用脱模布产生的各项成本也不容忽视,以90m叶片为例,每支叶片所用脱模布总成本约占拉挤主梁原材料成本的4.6%~7.5%;撕除一套叶片主梁的脱模布约需要2h,还涉及到片材翻转等操作,增加了生产工时及人力资源;而脱模布带来的褶皱、搭接损耗、撕除损伤等片材质量缺陷也会造成额外的成本损耗。除此之外,脱模布造成的固废污染也与绿色生产制造要求相悖[7]。免除脱模布拉挤片材则在原工艺的基础上,省去了脱模布及其加热和导入装置,降低了脱模布本身的材料成本、导入工装成本和加热产生的能耗成本,也规避了脱模布使用所带来的质量及环保问题。

本文介绍了免脱模布拉挤片材的粘接机理,通过试验测试其本体力学性能和界面性能,与使用相同材料体系的有脱模布拉挤片材进行对比分析,并探究片材储存时间对界面粘接性能的影响,为免脱模布拉挤片材在大型风电叶片上批量应用提供技术支持。

2 免脱模布粘接机理

免脱模布拉挤片材的原理是通过对传統的内脱模剂进行改性,使片材表面产生大量的极性基团(如羟基),形成高能表面。而灌注树脂本身存在的较多极性基团(如羟基和氨基),对片材的高能表面具有很好的浸润性和吸附性。根据表面浸润理论,当两组分能实现完全浸润,树脂在高能表面上的物理吸附所提供的强度将大大超过树脂的内聚强度。同时,由于灌注树脂的可流动性和渗透性,其极性基团与板材表面的极性基团易形成氢键,赋予板材和灌注树脂界面良好的粘接性能,弥补免脱模布拉挤片材表面粗糙度小、比表面积低的劣势。

由于使用改性内脱模剂及粘接机理的变化,使得免脱模布拉挤片材产生一些需要验证的性能风险,主要分为三方面:

(1)改性内脱模剂使得片材原有的脱模剂体系发生改变,是否会对片材的本体性能产生影响;

(2)免除脱模布后比表面积的显著降低,是否能够通过高能表面的化学键结合强度进行补偿,从而保持片材良好的界面性能;

(3)表面极性基团是否会受时间及环境的影响,从而造成界面稳定性的波动等。

因此,本文针对上述本体性能、界面性能及表面粘接稳定性分别开展测试方案设计及验证。

3 试验部分

3.1 原材料及设备

3.1.1 原材料

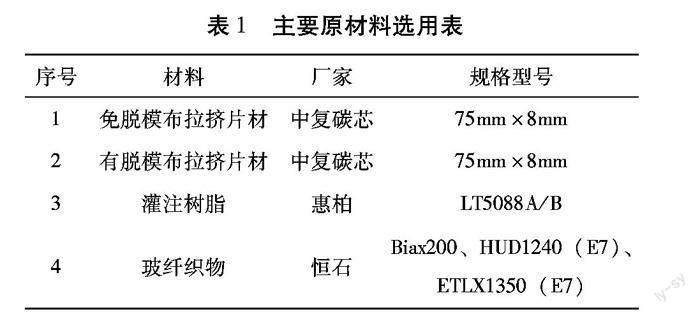

本试验选用的主要原材料及规格型号如表1所示。

3.1.2 设备

万能试验机:INSTRON 5582

疲劳试验机:INSTRON 8801

3.2 试验方案

3.2.1 本体性能测试方案

由于改性内脱模剂的加入,使得片材原本的树脂体系发生改变,因此需重点验证受树脂影响较大,即可能产生的风险项,例如玻璃化转变温度(Tg)、90°方向力学性能、层间剪切强度以及疲劳性能等。

免脱模布拉挤片材的本体性能测试参照行业相关标准开展,具体测试项目如表2所示。

3.2.2 界面性能测试方案

对于任何体系的复合材料,想要充分发挥其优越的力学性能及减重优势,了解增强纤维和基质系统的粘合特性是至关重要的[8-10]。对于常规的拉挤片材而言,脱模布的应用有利于形成粗糙面,从而使片材具有良好的界面性能。而免除脱模布后的拉挤片材是否会产生界面性能差异,成为其能否在风电叶片上批量应用的关键因素。因此,本文重点对界面性能开展研究,并结合片材在实际应用中存在的界面形式设计测试方案,测试项目如表3所示。

(1)表面粘接性能测试方案

拉挤片材在实际应用中存在两种表面粘接形式:拉挤片材+层合板、拉挤片材+导流织物+拉挤片材。该方案需要将免脱模布拉挤片材厚度由8mm单面打磨至5mm后开展制样及测试。拉挤片材与层合板粘接形式:先铺设6层单向高模玻纤织物(HUD1240玻纤织物),然后将拉挤片材未打磨面贴向玻纤织物铺设;拉挤片材与拉挤片材粘接形式:需在2层拉挤片材间铺设一层导流织物(Biax200玻纤织物),拉挤片材未打磨面贴向导流织物铺设。铺设完成后,用灌注树脂进行真空灌注固化,参照EN1465开展制样及测试。

(2)90°拉伸性能测试方案

拉挤片材沿叶片弦向铺放时,两片拉挤片材的侧立面之间可能会形成一定宽度的间隙,在灌注时被树脂填充。为验证由此产生的界面性能,设计了90°拉伸和V型剪切性能测试方案,如图2所示。将两片拉挤片材并排铺放,拼接间隙为m(m=2mm或4mm),用灌注树脂进行真空灌注固化。试样宽度方向为拉挤片材0°纤维方向,参照ISO 527开展制样及测试。

(3)V型剪切性能測试方案

该方案是为了验证两片拉挤片材侧立面之间界面的剪切性能。V型剪切和90°拉伸性能测试所用的试样铺层灌注方式是一致的,如图2所示,拼接间隙为m(m=2mm或4mm),用灌注树脂进行真空灌注固化。试样宽度方向为拉挤片材0°纤维方向,参照ASTM D7078进行制样及测试。

(4)层间剪切性能测试方案

表征拉挤片材上下表面与玻纤织物和树脂的界面剪切性能。本方案试样的铺层形式与表面粘接性能试样一致,参照ISO 14130开展制样及测试,样品尺寸100mm×50mm×10mm。

(5)断裂韧性测试方案

为掌握拉挤片材的冲击韧性,需有效获取其层间断裂特性。复合材料的Ⅰ型层间断裂韧性(GIC)往往小于Ⅱ型层间断裂韧性(GIIC),故GIC的可靠识别对复合材料层合板设计尤为重要。双悬臂梁试验是研究复合材料Ⅰ型层间断裂行为并测定其GIC的常用方法,适用于具有脆性聚合物基体的碳纤维和玻璃纤维增强层合板[11],因此本方案参照ASTM D5528标准测定GIC。

3.2.3 表面粘接稳定性测试方案

拉挤片材表面覆盖的脱模布能够保护片材表面免受污染和损伤,从而使片材表面具有长期稳定的粘接性能。对于免脱模布拉挤片材,为了验证时间对界面性能的影响,本文设计了表面粘接强度稳定性测试方案。

选用成熟的生产工艺所制造的免脱模布拉挤片材,存放于仓库环境中,设定不同间隔周期,最长存放时间为90天,对拉挤片材表面粘接(拉挤片材+导流织物+拉挤片材)性能进行测试,试样形式如图1(b)所示。

4 结果与分析

4.1 本体性能测试结果

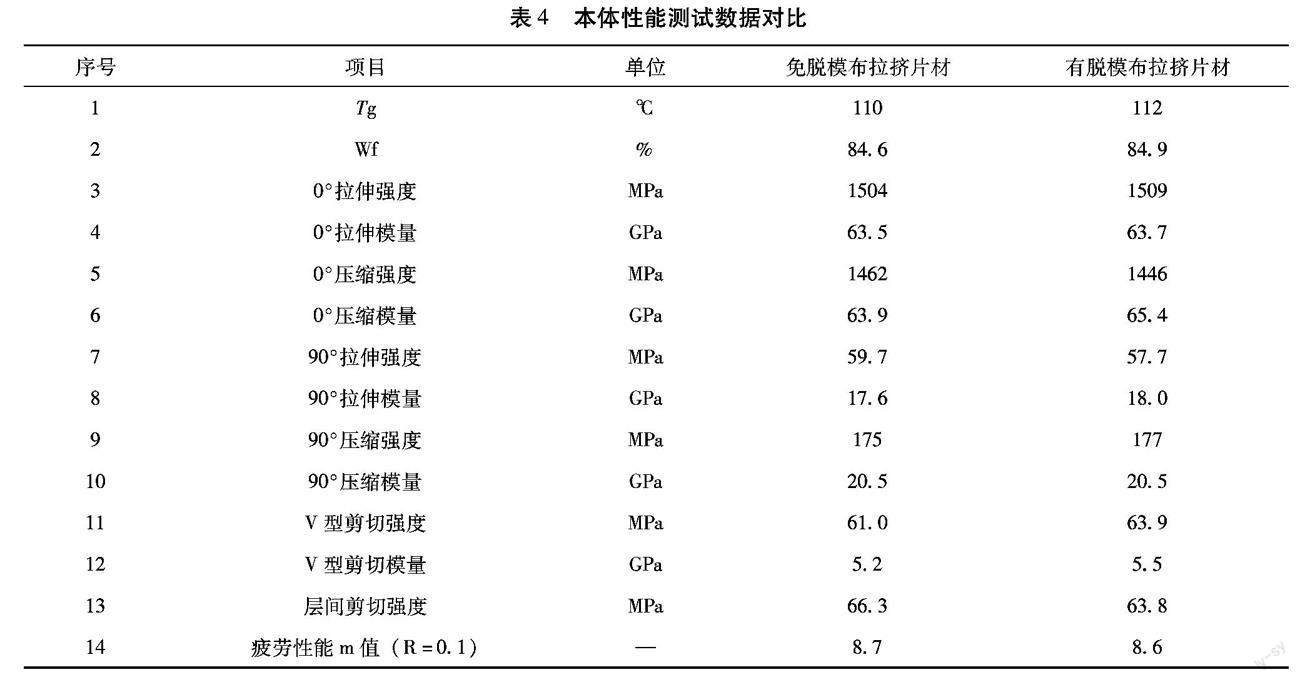

根据上述试验方案开展测试,并将测试数据与使用相同材料体系的有脱模布拉挤片材进行对比,测试结果如表4所示。

由表4可知,免脱模布拉挤片材的本体性能并未发生明显改变。一些与树脂体系相关性较大的风险项,例如玻璃化转变温度(Tg)、90°方向力学性能、层间剪切强度和疲劳性能等,未出现显著的性能降低;叶片结构设计控制要素如模量和疲劳m值等,也与有脱模布拉挤片材的性能水平基本一致,这说明加入的改性内脱模剂对片材力学性能未产生不利影响。

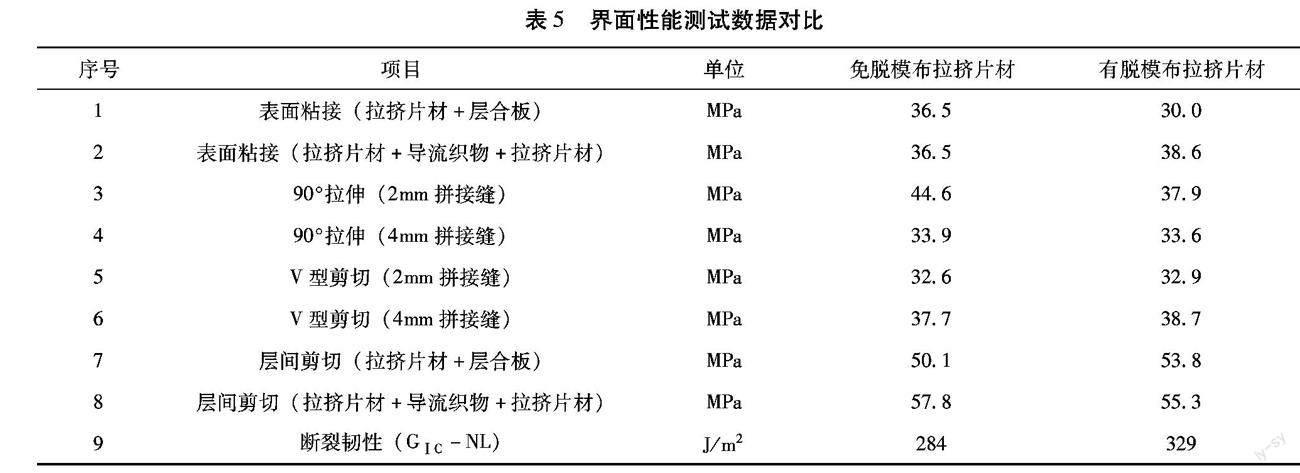

4.2 界面性能测试结果

界面性能测试数据如表5所示。由测试数据可以看出,免脱模布拉挤片材较有脱模布拉挤片材的各项界面性能并未发生显著的提升或下降,与有脱模布拉挤片材性能基本相当,能满足风电叶片使用要求。分析原因有以下三方面:

(1)传统的有脱模布拉挤片材表面可能会存在少量的内脱模剂残留,从而降低其表面粘接性能,但免脱模布片材所使用的改性内脱模剂则无此不利影响。

(2)免脱模布拉挤片材会因表面粗糙度下降致使比表面积减少,但表面并非完全光滑平整,在微观下可以看到纤维与树脂之间存在一些微小的凹凸不平、缝隙和空隙,如图7所示,利于灌注树脂渗透到片材表面起到机械铰合的作用,有利于提高片材与灌注树脂的粘接强度。

(3)由于加入的改性内脱模剂,使片材表面产生大量的极性基团(如-OH羟基),形成高能表面,易与灌注树脂中的羟基和氨基形成氢键,使得灌注树脂对片材表面有很好的浸润性和吸附性。根据表面浸润理论,当两组分能实现完全浸润,灌注树脂在高能表面上的物理吸附所提供的强度将大大超过树脂的内聚强度,从而增强界面的粘接性能,能够弥补其粘接面粗糙度不足所造成的影响。

基于以上数据和原因分析,说明无脱模布拉挤片材仍能够保持良好的界面性能。

4.3 表面粘接强度稳定性

表面粘接强度稳定性数据如图8所示。

拉挤片材暴露于仓库环境中,在不同暴露时间后测试其表面粘接的拉剪强度,平均拉剪强度值为38.6MPa。在90天的测试周期内,片材表面拉剪强度在均值的±5%范围内波动。拉剪强度的最小值出现在第1天(36.5MPa),拉剪强度的最大值出现在第75天(39.9MPa),说明存储时间对拉挤片材界面性能的影响较小,长期暴露于仓库环境中,免脱模布拉挤片材仍具有较好的表面粘接强度稳定性。

5 结语

(1)加入的改性内脱模剂未对片材本体力学性能产生显著影响,免脱模布拉挤片材与有脱模布拉挤片材性能基本相当。

(2)免脱模布拉挤片材的界面性能并未发生显著的提升或下降,仍具有良好的界面性能。

(3)免脱模布拉挤片材在90天的测试周期内,表面粘接强度的波动幅度在均值的±5%范围内,存储时间对拉挤片材界面性能无明显影响。

综上所述,免脱模布拉挤片材的各项性能均能够满足风电叶片主梁用拉挤片材的技术指标要求。在降本增效的行业大背景下,免脱模布拉挤片材具有显著的成本优势,同时能够降低撕除脱模布所带来的质量风险及人工成本。预计近几年将陆续替代传统的拉挤片材,在风电叶片制造中大量应用。

参 考 文 献

[1]黄辉秀,于永峰,刘焕旭,等. 拉挤复合材料板材在风电叶片上的应用研究[J]. 风能,2018(07):86-88.

[2]孙二平,苏宝定,江海涛. 大风机叶片材料轻量化的探索[J]. 玻璃纤维,2022(2):37-42.

[3]李成良,杨超,倪爱清,等. 复合材料在大型风电叶片上的应用与发展[J]. 复合材料学报,2023,40(3):1274-1284.

[4]赵新涛,姜宁,王明道,等. 纤维增强热塑性复合材料拉挤成型工艺研究进展[J/OL]. 材料导报. https://kns.cnki.net/kcms/detail/50.1078.TB.20230308.1317.006.html

[5]王琪. 脱模布对风电叶片用复合材料二次粘接的影响分析[D]. 东华大学,2018.

[6]王伟伟,杨忠,刘鲜红,等. 风电叶片玻纤拉挤板性能影响因素的研究[J]. 天津科技,2022,49(7):84-87.

[7]谭伯杨,闫美娟. 无脱模布玻纤拉挤板在风电叶片应用研究[J]. 玻璃纤维,2022(5):21-24.

[8]喬小亮,吕召涛. 大型风力发电机叶片拉挤片材层间树脂填充研究[J]. 纤维复合材料,2022(3):118-122.

[9]马腾,贾宇婷,吴海亮,等. 风电叶片拉挤玻板层间夹层织物性能研究[J]. 天津科技,2022,49(7):30-33.

[10]刘焕旭,于永峰,姜建建. 风电叶片拉挤片材主梁树脂与片材之间粘接强度分析[J]. 纤维复合材料,2021(1):41-48.

[11]肖鹏程,邓健,王增贤,等. 超高分子量聚乙烯纤维增强复合材料层合板层间断裂韧性[J/OL]. 复合材料学报. https://doi.org/10.13801/j.cnki.fhclxb.20230407.001